跨海高速铁路斜拉桥塔梁临时约束装置施工控制关键技术

罗长维 翁方文,2 周成穗

1.中交第二航务工程局有限公司,武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,武汉 430040

1 工程概况

斜拉桥作为跨越江、河、湖、海和高山峡谷的一种特殊桥梁结构,主梁在悬臂拼装施工过程中受结构自重、环境荷载、斜拉索索力、桥面临时施工荷载等影响,会在桥塔两侧产生纵向、横向和竖向的不平衡力。通过在桥塔和主梁之间设置三向临时约束装置进行主梁施工期的临时固定,可保证主梁在整个悬臂拼装施工期内的结构安全。通过适时解除相关临时约束装置,在中跨合龙施工时完成主梁受力支撑结构体系转换[1-2],再借助纵向临时约束装置提供主动顶推力,可以降低环境温度对合龙施工的影响,进而提高主梁中跨合龙施工的精度和效率[3-4]。

泉州湾跨海大桥位于东海泉州湾海域,是我国首座时速350 km 的跨海高速铁路桥,采用双线设计。斜拉桥主桥位于海上74#—79#墩,为双塔双索面半飘浮体系结构,桥跨布置为(70+130+400+130+70)m,见图1。桥塔为混凝土结构,塔高160.254 m,共设置上下2 道横梁;主梁为钢-混结合梁结构,共77 榀,标准梁高4.25 m,梁长10.5 m,梁宽(含风嘴)21 m;斜拉索为空间双索面体系,采用1 770 MPa 的环氧涂层平行钢丝,共144根,呈扇形布置。

图1 主桥立面布置(单位:cm)

福州侧及厦门侧钢-混结合梁采用吊重为2 900 kN的桥面吊机进行对称悬臂拼装,施工前先利用大型起重船将76#、77#桥塔0号块存梁梁段(0号块梁段共5榀梁)吊装至存梁支架上,并及时完成0号块梁段的定位拼装施工,见图2。随即将桥塔与0号块梁段采用三向临时约束装置进行临时锚固,再利用大型起重船将桥面吊机吊装至0 号块梁面,并与0 号块梁段固定,进行结合梁的悬臂拼装施工。

图2 存梁及主梁双悬臂吊装(单位:cm)

2 三向临时约束装置设计

泉州湾跨海大桥斜拉桥主桥76#、77#桥塔竖向临时约束装置采用钢支墩、混凝土支墩和精轧螺纹钢将结合梁底板与桥塔下横梁进行固结,主要克服竖向不平衡力,以及主梁与支座之间产生的摩擦力。同时,竖向精轧螺纹钢和钢支墩锚固螺栓的横向抗剪力也可产生一定的纵向约束力。横向临时约束装置主要采用横向临时支撑钢管实现主梁横向的限位固结,钢管两端分别与塔身预埋钢板和结合梁边腹板进行满焊连接。纵向约束装置采用无缝钢管将结合梁梁底的永久阻尼器耳座与下横梁进行纵向连接,主要克服温度荷载、不对称悬臂吊装产生的纵向不平衡力,同时作为主梁在中跨合龙时的纵向顶推辅助装置[4-6]。

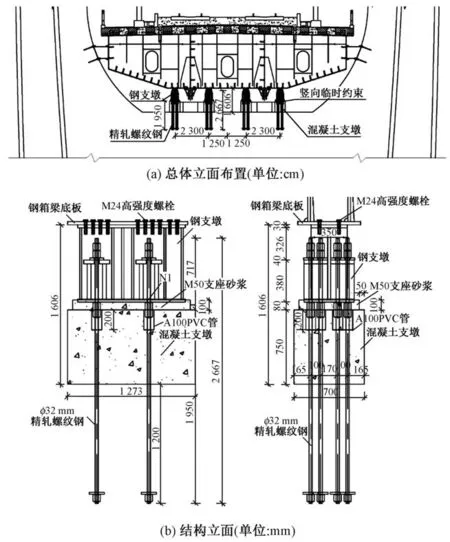

2.1 竖向临时约束装置

对于半漂浮体系斜拉桥,国内常见的竖向临时约束装置有混凝土垫石+钢支墩+预应力钢绞线和混凝土垫石+钢支墩+预应力平行钢丝索两种形式[4,7]。通过对中跨合龙施工工艺和合龙精度标准、现场施工安全性与结构安拆工作量、现场操作难易程度、结合梁梁底与横梁施工净空限制、施工成本等因素进行综合分析,提出了预埋精轧螺纹钢+混凝土支墩+钢支墩组合体系,并与其他两种装置进行对比,见表1。可知,本文提出的组合体系各方面更优。确定该桥竖向临时约束装置采用预埋精轧螺纹钢+混凝土支墩+钢支墩。

表1 不同竖向临时约束装置特点及技术经济性对比

下横梁施工期间,通过在横梁两侧腹板位置浇筑8个混凝土支墩,每个混凝土支墩内分别预埋8根规格为PSB830、长度1.95 m 的ϕ32 mm 竖向精轧螺纹钢,在0号块梁段整体匹配精定位且栓焊完成后安装竖向钢支墩,每个钢支墩的顶板与结合梁底板分别采用20 颗性能等级为10.9 s 的M24 高强度螺栓进行连接并使用扭矩扳手紧固到位;再将钢支墩与混凝土支墩的精轧螺纹钢通过连接套筒连接为整体;最后在钢支墩与混凝土支墩间隙处灌注M50 支座砂浆,从而形成刚性可靠的竖向临时约束,见图3。

图3 竖向临时约束装置

2.2 横向临时约束装置

在横向不平衡力作用下梁体轴线会发生横向偏位,对中跨合龙施工精度和最终成桥质量产生较大影响。为保证整个悬臂施工期主梁结构的轴线不出现偏差,确保合龙精度,需在塔梁间设置一定的横向临时约束装置进行限位。常见横向临时约束装置形式有抗风支座+型钢支撑、抗风支座+混凝土支撑梁和钢管支撑[4]。不同横向临时约束装置特点及技术经济性对比见表2。可知,钢管支撑结构较型钢支撑结构简单,安拆方便,结构受力性能好,后期还可灌注砂浆和细石混凝土进行加固补强,施工安全风险低,且在主梁悬臂安装与合龙施工时不会对横向抗风支座产生附加力。确定该桥横向临时约束装置采用钢管支撑结构。

表2 不同横向临时约束装置特点及技术经济性对比

通过在结合梁边腹板与横隔板的T形节点位置安装4根ϕ800 mm × 12 mm的支撑钢管,将钢管两端分别与结合梁、桥塔塔身的预埋钢板进行满焊连接,形成稳固可靠的横向临时约束装置,见图4。

图4 横向临时约束装置(单位:mm)

2.3 纵向临时约束装置

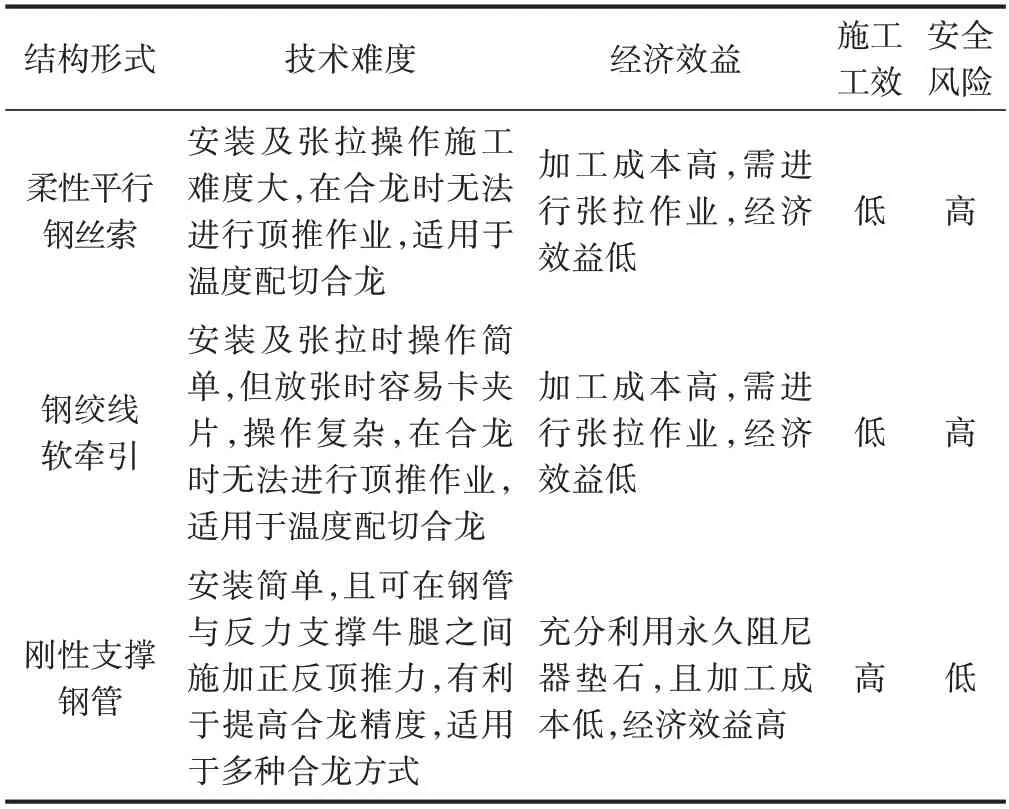

纵向临时约束常见的两种结构形式有柔性平行钢丝索和钢绞线软牵引[4,7-8],在后期中跨合龙工艺选择时一般只能通过温度配切进行合龙。通过对施工技术难度、施工工效、安全风险、施工成本等因素进行综合分析,提出刚性支撑钢管结构,并与其他两种装置进行对比,见表3。可知,本文提出的刚性支撑钢管各方面更优。确定纵向临时约束装置采用该结构形式。

表3 不同纵向临时约束装置特点及技术经济性对比

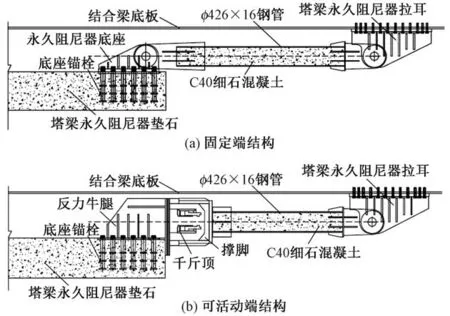

该桥76#、77#桥塔因在实现中跨顶推辅助合龙时的功能不同,纵向临时约束装置结构设计也不同。76#桥塔在结合梁悬臂施工和中跨辅助顶推合龙期间始终保持为固结状态,纵向临时约束采用ϕ426 mm ×16 mm无缝钢管将结合梁梁底永久阻尼器耳座与下横梁处的永久阻尼器支座进行刚性连接,永久阻尼器支座通过锚栓锚固于横梁上,无缝钢管梁端和塔端均采用销轴进行连接固定,如图5(a)所示。77#桥塔在结合梁悬臂施工期间保持为固结状态,在中跨辅助顶推合龙期间需确保能实现双向顶推活动。纵向临时约束采用ϕ426 mm × 16 mm 无缝钢管将结合梁梁底永久阻尼器耳座与反力牛腿进行连接,反力牛腿通过锚栓固定于横梁上的永久阻尼器支座垫石上。无缝钢管梁端采用销轴连接固定,塔端通过千斤顶撑脚支撑于反力牛腿上,如图5(b)所示。为防止在中跨顶推辅助合龙时因强大的不平衡力导致支撑钢管发生结构失稳变形,可在钢管内灌注细石混凝土形成钢管混凝土组合结构,保证支撑钢管的强度、刚度和稳定性。

图5 纵向临时约束装置(单位:mm)

3 结构计算分析

斜拉桥主梁在悬臂拼装施工过程中,主梁受结构自重、静风荷载(横向风荷载、竖向风荷载)、温度荷载、施工临时荷载等影响[6,9-10],塔梁临时约束装置的受力情况会随之产生较大变化。尤其该桥位于东海泉州湾海域,受海上季风、台风风荷载影响较大,文献[11-12]对泉州湾跨海大桥主桥进行了桥梁抗风研究和模型风洞试验。在最不利工况下,该桥塔梁临时约束装置在设计计算分析时充分考虑了风荷载的影响。

3.1 静风荷载

根据泉州湾跨海高速铁路斜拉桥设计文件,桥址处地表类别为A 类,地表粗糙系数α=0.12;主梁处设计高程Z1=58.925 m。桥位处的基本风速V10(标准高度10 m、平均时距10 min、重现期100 年)为34.0 m/s,则设计风速Vs10=34.0 × 1.174=39.9 m/s。

1)主梁横向静阵风荷载(最大单悬臂状态,即边跨合龙或中跨合龙状态)

泉州湾跨海高速铁路桥主梁桥面高度处设计基 准风速Vd=VS10(Z1/Z10)α=39.9 ×(58.925/10)0.12=49.4 m/s,Z10为基准高度。施工阶段设计重现期为20年,则施工阶段设计基准风速Vsd=49.4 × 0.88=43.472 m/s。在横风作用下主梁单位长度上的横向静阵风荷载FH为

式中:ρ为空气密度,取1.25 kg/m3;Vg为静阵风风速;CH为主梁阻力系数;H为主梁投影高度,在计算竖向风荷载下,取主梁竖向投影宽度;GV为静阵风系数,最大单悬臂状态取1.22;VZ为基准高度Z处风速。

2)桥墩、桥塔和斜拉索横向静阵风荷载F'H为

式中:An为桥梁各构件顺风向投影面积,采用直径(0.15 m)乘以投影高度可求得该值。

其中,Vg按地面及水面以上65%墩高或塔高处的风速确定。

3.2 温度荷载

因东海泉州湾海域属南亚热带气候,夏少酷暑,冬无严寒,海洋性气候特点较为突出。每年7—9月为气温最高月,平均气温为27.4 ℃,昼夜温差小于10 ℃。桥梁体系温度按照结构整体升降温±15 ℃计算。

3.3 锚固力

建立大桥有限元空间模型进行施工阶段的模拟分析。在考虑横向静风荷载、竖向静风荷载及温度荷载条件下,最不利施工阶段以及施工关键控制阶段的三向临时约束装置受力计算结果如下。

1)竖向受拉锚固力。竖向临时约束装置受力为拉力,最大值为1 570.6 kN,出现在不对称吊装18#梁段+横向风+升温15 ℃工况下。采用8 根ϕ32 mm 精轧螺纹钢,单根抗拉力667 kN,抗拉承载力为5 336 kN,安全系数为3.4。

2)纵向受拉锚固力。纵向临时约束装置受力为拉力,最大值为3 769 kN,出现在不对称吊装11#梁段+竖向风荷载+升温15 ℃工况下。采用2 根ϕ426 mm ×16 mm 无缝钢管,单根抗拉力为4 600 kN,抗拉承载力为9 200 kN,安全系数为2.44。

3)横向受压锚固力。横向临时约束装置受力为压力,最大值为4 775 kN,出现在不对称吊装18#梁段+横向风荷载+降温15 ℃工况下。采用2 根ϕ800 mm ×12 mm 钢管,单根抗压力为6 480 kN,抗压承载力为12 960 kN,安全系数为2.71。

通过计算分析可知,该桥塔梁竖向、纵向和横向临时约束装置的结构设计在各项荷载作用下能满足施工全过程的承载力需求。

4 中跨合龙期临时约束装置施工控制

0 号块梁段在匹配精定位并栓焊完成后立即安装塔梁临时约束,以保证0 号块梁段的平面位置和高程不因长时间受环境因素影响而发生变化。在中跨合龙时76#桥塔的塔梁临时约束装置不解除,解除77#桥塔的塔梁竖向临时约束装置并完成结构受力体系的转换,从而实现77#桥塔纵向临时约束装置的主动顶推辅助功能。

4.1 中跨合龙施工工艺

斜拉桥在设计基准温度下实现全桥合龙,对结构受力和结构线形最有利。该桥合龙设计基准温度为20.7 ℃,合龙施工时温度为36.0 ℃,与设计基准温度存在一定差异。为了保证顺利实现合龙,提出该桥中跨合龙施工工艺具体实施如下:由北侧76#桥塔桥面吊机单侧起吊合龙段[13],南侧77#桥塔单侧顶推南半桥向中跨移动至合龙梁段进行合龙,通过调整纵向顶推装置顶推移位减小纵向误差;采用千斤顶+精轧螺纹钢大角度斜拉合龙口两侧的结合梁主梁来减小横向误差;通过调整斜拉索索力和增加桥面配重来控制竖向标高和转角。

4.2 结构体系转换

在中跨合龙施工前一天,先拆除77#桥塔竖向和横向的临时约束装置,再将千斤顶放置于纵向临时约束装置的撑脚内形成纵向顶推装置[14]。通过77#桥塔纵向顶推装置对整个南半桥主动施加一定顶推力后,解除77#桥塔塔梁纵向临时约束装置,完成临时约束装置结构体系的转换,主梁向边跨顶推不同距离下的顶推力计算结果见表4。泉州湾跨海大桥结构体系转换时,主梁产生的不平衡力均指向中跨,施加顶推力方向均指向边跨。在解除临时约束时,77#桥塔主梁产生的纵向不平衡力为570 kN,摩擦因数取0.07,计算产生的摩擦力为840 kN,需要施加总顶推力为1 410 kN。为实现南半桥的纵向整体位移,在77#桥塔边跨侧纵向临时约束装置的撑脚内各安装1 个500 t 千斤顶。纵向顶推采用2根ϕ426 mm × 16 mm无缝钢管,并在钢管内灌注细石混凝土,单根承载力为7 500 kN,承载力安全系数为1.5,满足顶推受力施工要求。

表4 顶推力计算结果

4.3 边跨侧反向顶推

该桥合龙段起吊选择在天气晴好、海面无风浪的下午时段,设计基准温度下安装所需的安全操作空间不小于50 mm,实际合龙时结合梁的顶底板平均温度约36 ℃,合龙口间距减小约72 mm。为确保76#桥塔侧桥面吊机单侧起吊合龙段能安全平稳进入合龙口,77#桥塔边跨侧的纵向顶推装置往边跨侧的顶推量按20 cm 考虑。泉州湾跨海大桥中跨合龙时实际仅向77#桥塔边跨侧顶推15 cm,便顺利将合龙梁段吊装进入合龙口。参考表4可知,当向边跨侧反向顶推15 cm时,纵向水平不平衡力为3 540 kN,摩擦力为840 kN,需施加总顶推力4 380 kN。2 个500 t 千斤顶可提供10 000 kN 顶升力,单根顶推钢管承载力为7 500 kN,2 根顶推钢管可承受15 000 kN,满足安全顶推的施工需求。

反向顶推时,2个顶推装置需按照“缓慢、分级、均衡、同步、对称”的原则[15-16],每次千斤顶顶推量按20 mm 控制,每顶推20 mm 采用钢垫板对撑脚位置进行一次支垫。支垫应确保撑脚与反力牛腿密贴,每级顶推移位后,立即测量主梁轴线变位,并对77#—79#墩墩顶支座进行检查,确认结构安全无异常后,再次顶推,直至顶推量达到合龙段吊装要求。

4.4 中跨侧顶推合龙

合龙梁段起吊并顺利完成与76#桥塔侧梁段的匹配精定位并栓焊后,随即将77#桥塔边跨侧2个顶推装置“缓慢、同步、对称、均匀”回油卸压,拆除支垫钢板至反向顶推前状态。再启动77#桥塔中跨侧2 个纵向顶推装置,对77#桥塔南半桥梁段整体向中跨侧顶推移位,顶推施工工艺及流程与边跨侧反向顶推时相同;在完成与合龙梁段匹配精定位并对合龙梁段拼接环缝栓焊施工后,及时解除76#、77#桥塔塔梁的所有临时约束装置。

不同施工阶段变形及力最大偏差见表5。可知,泉州湾跨海高速铁路斜拉桥利用纵向临时约束装置提供主动顶推力进行辅助合龙,合龙成桥后高程偏差为+1.5 mm,轴线偏差为2 mm,满足设计与监控单位的合龙精度要求,符合验收标准,结构整体线形与设计线形吻合。

表5 不同施工阶段变形及力最大偏差

5 结语

泉州湾跨海高速铁路斜拉桥主桥采用了三向临时约束装置,极大提高了中跨合龙的施工效率,并有效降低了温度荷载变化对中跨合龙精度的影响。最终合龙成桥后高程偏差为+1.5 mm,轴线偏差为2 mm,合龙施工精度满足设计及规范要求。该桥于2021年8月6日顺利实现中跨合龙,整个结合梁拼装过程安全、可靠、高效。