面向大数据分析的道岔轨件磨耗统计方法

葛晶 王猛 王钟苑 刘高岩

1.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081;2.铁科(北京)轨道装备技术有限公司,北京 100081

根据2022 年我国18 个铁路局道岔统计数据,道岔铺设数量约20.8 万组。结合道岔型号按道岔全长计算,国内道岔铺设里程约0.72 万km,占线路总里程的5.2%。根据现场养护维修情况,道岔区的养护维修工作量约占工务全部工作量的50%。可见,道岔区轨件的使用状态和寿命直接决定着养护维修的工作量[1-2]。目前道岔轨件磨耗情况分析主要沿用区间线路常用的钢轨垂直磨耗和侧面磨耗[3],该分析指标用于评价道岔轨件时不能全面反映磨耗情况,有局限性。因此,本文提出了一种轨头磨耗统计的新方法。

1 道岔轨件磨耗特点

1.1 轨件结构的特殊性

道岔由转辙器、导曲线和辙叉三个区域组成。为了实现引导列车沿不同方向前进的功能,转辙器与辙叉区域使用的轨件结构多为非标准断面钢轨或由标准断面钢轨加工而成。转辙器区域的主要轨件结构包含直基本轨、曲基本轨、直尖轨和曲尖轨,其中基本轨一般由标准断面钢轨刨切弯折而成,尖轨由非对称断面的AT 钢轨刨切弯折而成。辙叉区域为可动心轨辙叉时,其主要轨件包含长心轨、短心轨、叉跟轨等,其中部分长心轨采用非对称断面的TY 钢轨,短心轨和叉跟轨一般采用标准断面钢轨,这些轨件均经过刨切弯折加工而成。辙叉区域为固定型辙叉时,其主要轨件包含心轨、翼轨等联结而成的组装结构,由于存在有害区域,其轨件伤损及磨耗情况严重。此外,我国同一型号道岔可能采用不同的道岔线型[4],设计出不同道岔图纸,道岔轨件结构与尺寸也有明显区别[5]。

1.2 轨件磨耗的影响因素

轮轨磨耗的主要影响因素为轮轨接触应力、轮轨接触几何关系、材质硬度[6-9]。区间线路除接头位置、桥隧路基等过渡段外,同一区间内各影响因素相差不大。但是对于道岔区,各因素会随着道岔平面线形、轨件结构设计、轨下基础状态、部件材质、制造图纸等不同而有明显不同。

1.3 既有轨件磨耗分析方法

目前,铁路道岔维修规范依据道岔轨件不同分别规定了钢轨件的垂直磨耗、侧面磨耗及总磨耗的允许限度,垂直磨耗和侧面磨耗是按照磨耗测量位置定义的,总磨耗为垂直磨耗与侧面磨耗的和的一半。测量得到的垂直磨耗和侧面磨耗结果仅反映轨头某点的情况,具有片面性。随着计算机检测技术发展,轨头廓形检测已经成为常规的检测手段,若仅从垂直磨耗和侧面磨耗角度提取出单点信息,则其他反映轮轨接触几何关系的轨头廓形数据成了无用信息,不利于轨件磨耗情况的统计。

2 径向磨耗的定义及计算

钢轨廓形检测分为接触式测量和非接触式测量两类。常见的测量系统如MINIPROF轮轨轮廓测量系统和瑞士OPTIMESS 奥特迈斯数字激光测试系统,可以采集到整个钢轨轨头坐标,逐渐成为钢轨廓形检测的发展方向。

2.1 径向磨耗的定义

钢轨轮廓检测手段的进步,意味着可以提取出一些新指标。钢轨磨耗一般参照Archard 模型[10]进行计算,即W=ksP/H。其中:W为磨耗体积,m3;k为磨耗系数;s为滑动距离,m;P为法向力,N;H为材料硬度,N/m2。由计算式可知,磨耗体积与法向力正相关。因此,本文提出与法向力相关的径向磨耗的概念。

径向磨耗,即计算沿着钢轨轨头设计廓形表面轮廓的法向磨耗。分别以尖轨基本轨和辙叉为例说明径向磨耗的计算方法。建立尖轨基本轨和辙叉径向磨耗的坐标系,见图1。其中,尖轨基本轨径向磨耗坐标系中以尖轨轨距测量点为坐标原点,辙叉径向磨耗坐标系中以直向行车方向上心轨轨距测量点为坐标原点;沿钢轨截面的轨头设计廓形径向为x轴,法向为y轴;径向磨耗为钢轨设计廓形与实测轮廓沿y轴的距离,即图中阴影部分。

图1 径向磨耗坐标系(单位:mm)

2.2 径向磨耗的计算及径向磨耗图

径向磨耗计算应在已知轨件初始廓形的基础上开展。以曲尖轨与直基本轨、辙叉的廓形为例,计算其径向磨耗,并将计算结果绘制成径向磨耗二维图,直观反映钢轨磨耗大小,并准确定位磨耗位置。

2.2.1 曲尖轨与直基本轨

根据图1(a)计算曲尖轨与直基本轨的径向磨耗,结果见图2。可知:该轨头宽25 mm 的曲尖轨最大磨耗不足4 mm;最大磨耗发生的位置贴近坐标原点,表明磨耗表现形式主要是侧面磨耗;径向磨耗出现负值是因为钢轨轨头发生了金属塑性流动,须要进行打磨;曲线与横坐标之间的面积即为磨耗面积。

图2 曲尖轨与直基本轨径向磨耗

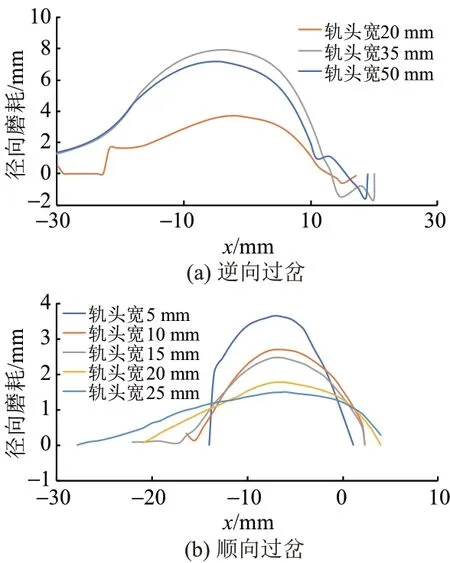

道岔曲尖轨的磨耗情况与使用条件密切相关,列车逆向过岔的曲尖轨磨耗断面主要集中在尖轨轨头宽20 mm 断面之后的位置,而列车顺向过岔的曲尖轨磨耗断面主要集中在尖轨尖端。计算两种工况下曲尖轨不同断面的径向磨耗,见图3。可知:列车逆向过岔工况下,曲尖轨轨头宽35 mm 断面径向磨耗最大;列车顺向过岔工况下,曲尖轨轨头宽5 mm 断面径向磨耗最大;这两个断面磨耗面积相差不大。此外,依据各断面位置,线性插值得到曲尖轨径向磨耗体积,即是列车过曲尖轨的磨耗体积;轨件磨耗体积与列车作用于轨道的能量息息相关。

图3 列车顺向和逆向过岔工况下曲尖轨不同断面径向磨耗

2.2.2 辙叉心轨与翼轨轮轨力过渡区域

根据图1(b)计算辙叉心轨与翼轨的径向磨耗,结果见图4。可知:该辙叉右翼轨最大径向磨耗约为9.0 mm,其位置偏离翼轨工作边,表明磨耗表现形式主要是垂直磨耗;心轨最大径向磨耗约为4.5 mm,其位置偏离心轨工作边,表明磨耗表现形式主要是垂直磨耗;左翼轨最大径向磨耗约为4.0 mm,位于翼轨工作边,表明磨耗表现形式主要是侧面磨耗;右翼轨磨耗面积明显大于心轨,从轮轨磨耗的影响因素方面进行分析,由于两组轨件材质相同,因此翼轨承受的轮轨接触应力较大。

图4 辙叉径向磨耗

综上,径向磨耗图能直观表现磨耗情况,为利用廓形测试数据分析轨件使用情况提供分析手段。

3 应用举例

3.1 曲尖轨

曲尖轨在使用过程中不断被车轮磨耗,承载能力被削弱,最终形成掉块,影响行车安全。采用有限元静力学方法计算磨耗曲尖轨的最大等效应力,分析其承载能力。图5 为某下道曲尖轨,其连续掉块长度为300 mm,深度为3~ 5 mm。

图5 下道曲尖轨及其磨耗后测试廓形

轮轨间压力、列车行进方向、轮轨间摩擦因数、接触廓形等都直接决定了轨件的磨耗形状。各参数受线路养护维修状态、车体和轨道弹性、行车速度、磨耗车轮型面、轮轨润滑状态等条件影响,甚至下雨等天气变化也会改变轨件磨耗后的形态。因此,预测轨件的磨耗是个极其复杂的过程。

从工程应用实际出发,可根据不同线路下道曲尖轨的磨耗廓形测试结果来进行轨件磨耗趋势的预测。采集某一线路多根下道曲尖轨多个位置断面的磨耗廓形数据,并将接触车轮的曲尖轨按照轨件工作边重合进行绘制,见图6。可知,不同的下道曲尖轨各位置的工作边因磨耗而形成的廓形基本相同(黑虚线)。由此可大致推断出曲尖轨下道前的尖轨轨头磨耗廓形。

图6 曲尖轨多断面磨耗廓形比对(单位:mm)

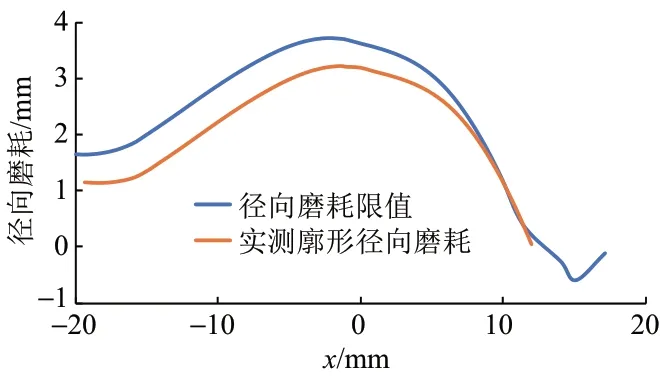

根据廓形趋势预测结果,可绘制曲尖轨磨耗到某一限值时的径向磨耗图。以轨头宽5 mm 断面为例,若该断面侧面磨耗3.5 mm 时曲尖轨须要下道,那么分别绘制曲尖轨磨耗到限值和现场实测廓形的径向磨耗图,见图7。图7可直观反映在役曲尖轨某断面的磨耗情况,判断磨耗是否超过限值。此外,径向磨耗曲线与横坐标之间的面积也表明了尖轨磨耗导致的材料损失。积累大量的尖轨下道数据后,即可实现依据尖轨以往的磨耗速率,大致推断出在役曲尖轨磨耗到限值而须要下道的时间。

图7 曲尖轨5 mm断面径向磨耗图

3.2 直尖轨

在实际使用中,由于直尖轨与车轮之间的摩擦、养路机械打磨而改变其轨顶廓形,廓形改变导致轮轨接触点位置发生转移。以直尖轨顶宽40 mm 断面为例,将两组道岔直尖轨的实测廓形进行对比。通过动力学分析,比较其轮轨接触点对分布情况,见图8。可知:廓形1的直尖轨对应轮轨接触点分布较为分散;廓形2 的直尖轨对应轮轨接触点分布比较集中,轮轨接触点基本都位于直尖轨靠近非工作边的轨顶位置。结合现场调研情况可知,当轮轨接触点位置更靠近直尖轨非工作边时易形成裂纹[11],影响行车安全。使用过程中应尽量避免直尖轨出现廓形2所示接触情况。

图8 直尖轨顶宽40 mm断面轮轨接触点对分布

绘制直尖轨廓形1 和廓形2 的径向磨耗图,见图9。可知:廓形1 的整个轨头均有磨耗;廓形2 的磨耗主要发生在轨头圆弧位置处,轨顶磨耗较少,导致轮轨接触点更靠近非工作边。在道岔实际应用过程中,直尖轨若出现与廓形2类似的径向磨耗图时,可通过打磨直尖轨轨顶,避免接触状态不良导致的裂纹。

图9 直尖轨径向磨耗图

4 结语

本文提出了一种计算道岔轨件磨耗的新指标:径向磨耗,即计算沿着钢轨轨头设计廓形表面轮廓法向方向上的磨耗。

径向磨耗能更全面地反映某一截面轨头各个位置点的磨耗情况,解决轨件磨耗测试结果与现场应用情况无法直观建立联系的问题。例如,通过曲尖轨的径向磨耗图,结合尖轨以往的磨耗速率,可大致推断出在役曲尖轨的下道时间;直尖轨的径向磨耗图与动力学分析研究结果相结合,可指导现场打磨,避免问题廓形的出现。绘制径向磨耗图评价轨件使用情况,将以往由个别专家通过数据分析才能得到的轨件使用情况,通过径向磨耗图直观地反映出来,有利于指导现场养护维修。