基床防排水层土工合成材料工作特性试验研究

王亚飞 李立 彭锴

中铁第四勘察设计院集团有限公司,武汉 430063

TB 10118—2006《铁路路基土工合成材料应用设计规范》规定,新建铁路和既有铁路路基基床采用中粗砂0.10~ 0.15 m+土工合成材料+中粗砂0.05 m 的加固结构形式。根据TB 10118—2006 要求,土工合成材料上部砂垫层厚度不应小于10 cm。在铁路路基基床防排水层中,中粗砂砂垫层主要具有排水和减少施工损伤的功能[1]。复合土工膜、毛细排水板等[2-4]土工合成材料常被应用于铁路基床加固与处理的防排水层中。部分学者采用现场试验[5-6]、理论计算[7]、数值模拟[8]、室内试验等[9-11]方法,探讨了复合土工膜的基本物理特性、动载情况下的受力变形特征、施工工艺等[12-13]。以上研究多集中于基床防排水层材料本身的工程特性及材料的铺设工艺,对基床防排水层的结构构造优化研究较少。

橡胶合成纤维土工布是近年来发展的一种新型基床加固材料。由于橡胶合成纤维土工布具有较高的强度、韧性和耐久性,多被用于既有线基床翻浆冒泥等病害整治工程。既有线基床整治时,利用大机抛床中修,同步铺设橡胶合成纤维土工布,并取消其砂垫层保护层,高效利用了施工作业的封锁天窗点[14]。该材料在既有线基床整治中的应用为铁路路基基床防排水层的构造优化提供了启示,但相关研究主要为既有线整治中的施工工艺研究,其材料特性和实际工作性能研究较少。

为此,针对橡胶合成纤维土工布及传统复合土工膜两种材料,通过室内试验对比研究其基本力学性能;通过现场填筑试验,研究不同砂垫层厚度及填料施工工艺对材料的施工损伤。总结两种材料的性能优缺点和基床防排水层施工工艺,得到材料施工损伤设计参数,探讨基床防排水层的构造优化,可为相关规范的修编及工程设计提供借鉴。

1 基本力学试验

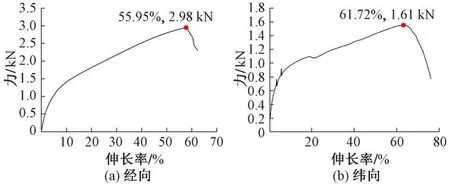

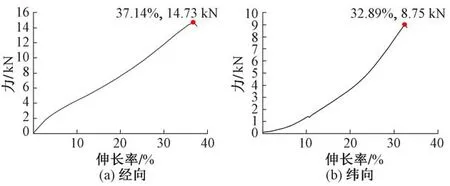

选用铁路工程常用的复合土工膜和橡胶合成纤维土工布型号作为试验材料,根据Q/CR 549.3—2016《铁路工程土工合成材料 第3 部分:土工膜》中附录D和F 规定的试验方法,取原始样各5 片开展拉伸试验和顶破强力测定试验。施工前复合土工膜与橡胶合成纤维土工布经纬向拉伸曲线见图1、图2。

图1 复合土工膜原始样拉伸曲线

图2 橡胶合成纤维土工布原始样拉伸曲线

拉伸试验时,预拉力状态下的标距长度为10 cm。根据拉伸曲线,复合土工膜经纬向拉伸曲线变化规律一致。当伸长率小于10%时,随伸长率增大拉力增长较快;伸长率继续增大,随伸长率增大拉力增长速率减小。这表明伸长率小于10%时复合土工膜抵抗变形能力较强,伸长率大于10%后抵抗变形能力减弱。复合土工膜最终发生柔性破坏。橡胶合成纤维土工布经向、纬向拉伸曲线变化规律略有不同。当经向伸长率较小时,橡胶合成纤维土工布抵抗变形能力较强,随伸长率增大抵抗变形能力略有减小;而纬向抵抗变形能力随纬向伸长率增大逐渐增大。橡胶合成纤维土工布最终发生脆性断裂。

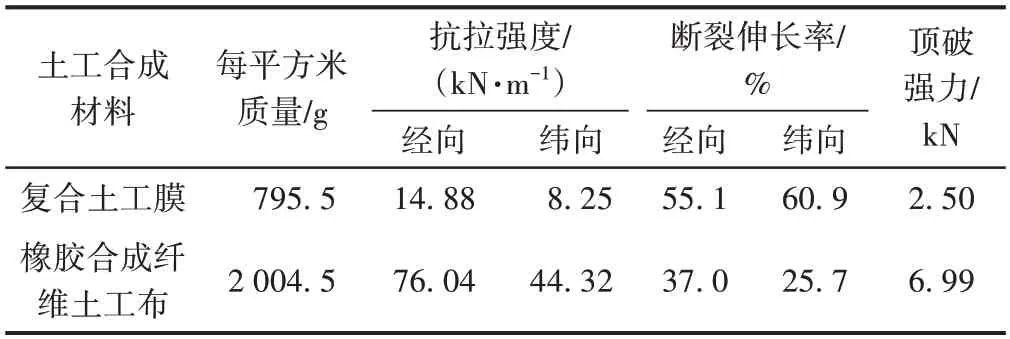

通过5 次平行试验,统计测定的复合土工膜和橡胶合成纤维土工布原始样的抗拉断裂强度、断裂伸长率和顶破强力平均值见表1。可知:橡胶合成纤维土工布具有较低的伸长率、较高的抗拉强度和顶破强力,其抗拉断裂强度、顶破强力约为复合土工膜的5倍和3倍。

表1 土工合成材料基本力学性能

2 现场试验

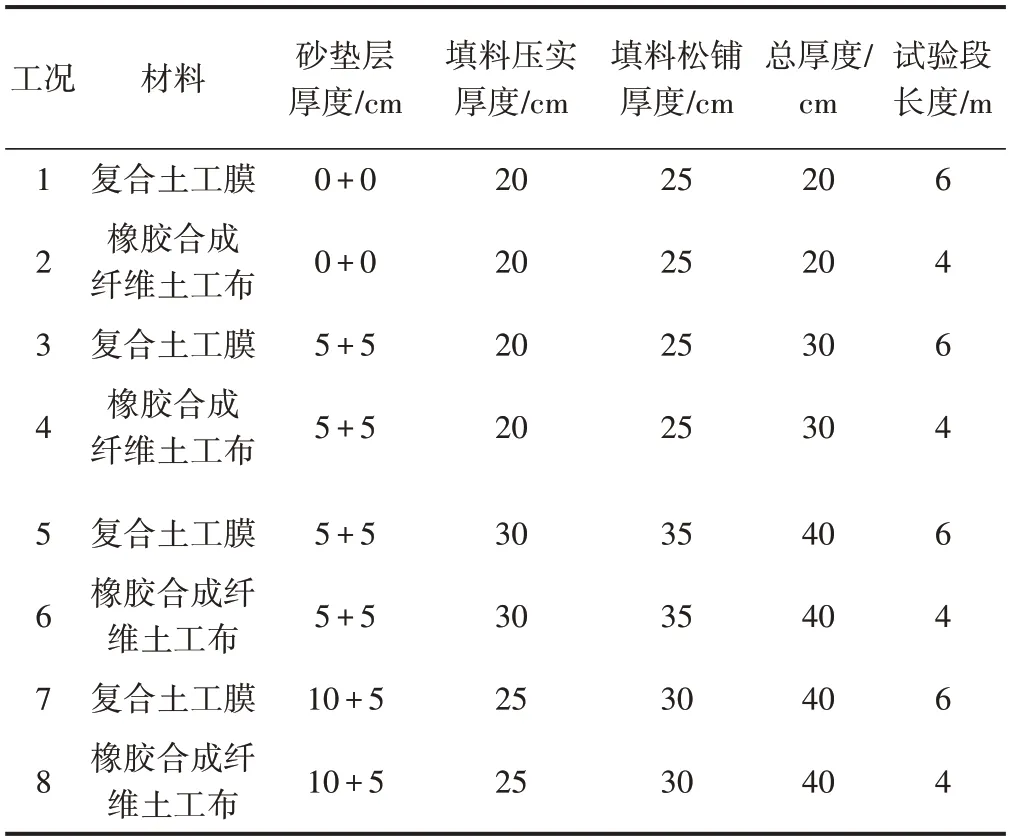

2.1 试验工况

为优化基床加固防排水层的构造形式及其施工工艺,设计了不同砂垫层厚度、填料松铺厚度和碾压方式对材料施工损伤影响的现场填筑试验。在试验场地交替铺设复合土工膜和橡胶合成纤维土工布(图3),每工况试验段长度由单幅土工合成材料宽度决定,试验方案见表2。工况1—工况4 碾压方式为静压1 遍+弱振N遍+静压1 遍;工况5—工况8 碾压方式为静压1 遍+弱振1 遍+强振N遍+弱振1 遍+静压1 遍。试验在已施工至基床底层部位的路堤上开展,场地表面为压实后的A、B组填料平整面。

图3 分区铺设土工合成材料

表2 试验设计方案

2.2 试验步骤

1)膜下砂垫层施工。根据试验方案铺设不同设计厚度的砂垫层,整平后在各单幅土工合成材料顺线路方向两端(小里程和大里程处)随机测定并记录实际砂垫层铺设厚度。

2)土工合成材料铺设。根据试验分区方案,人工交替铺设不同土工合成材料。

3)膜上砂垫层施工。按试验方案铺设不同设计厚度砂垫层,整平后用压路机静压一遍。在各单幅土工合成材料顺线路方向两端(小里程和大里程处)随机测定并记录实际膜上砂垫层铺设厚度。

4)填料施工。重载运输车松铺第一层填料,平地机整平后采用重型压路机进行碾压,记录碾压遍数和压实厚度。现场同步测定填料的地基系数K30和压实系数,记录并保存试验数据。直至填料满足设计要求的压实质量。

5)土工合成材料取样。对碾压后的土工合成材料开挖取样。顺线路方向连续开挖宽度不小于2 m 的条形基槽取样,记录样品外观质量。

6)损伤样试验。测定施工后开挖的土工合成材料的基本性能参数,记录试验数据。

3 试验结果分析

3.1 施工工艺

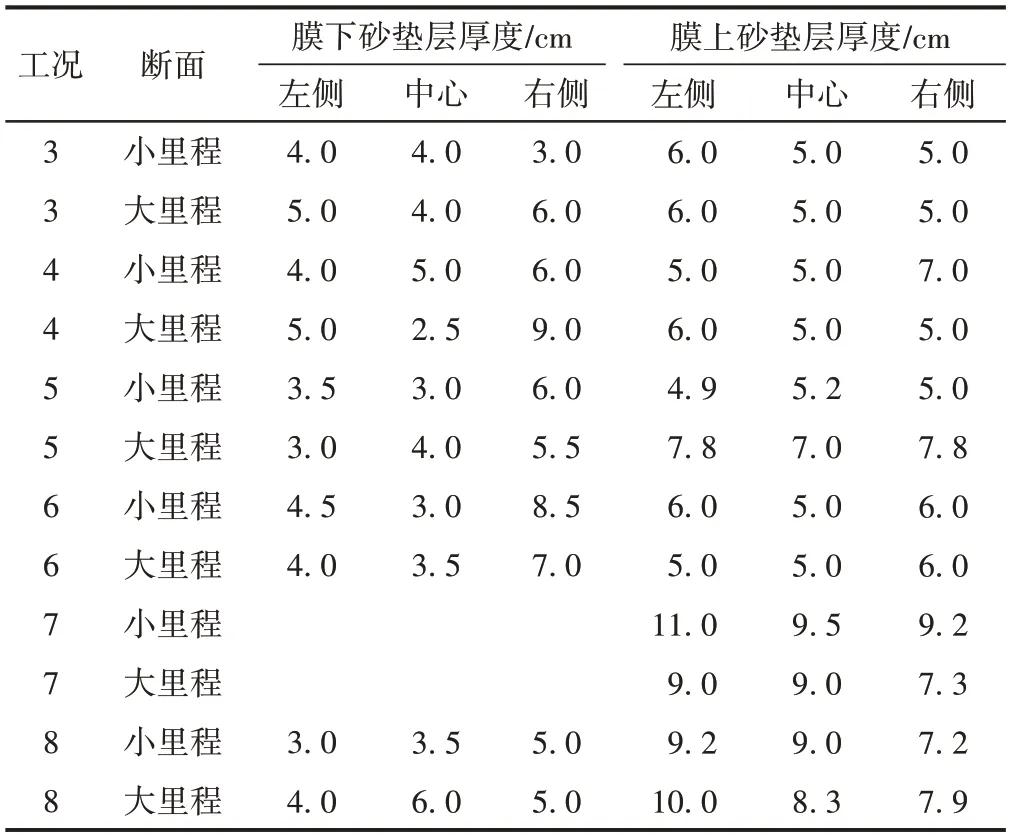

不同试验分区整平或静压后,测定实际膜下、膜上砂垫层厚度见表3。可知:工况3—工况8 膜下砂垫层设计厚度为5 cm,现场采用平地机施工整平,膜下砂垫层实际厚度为2.5~ 9.0 cm,平均为4.7 cm。工况3—工况6 膜上砂垫层设计厚度为5 cm,砂垫层整平并静压后,测得膜上砂垫层实际厚度为5.0~7.8 cm,平均为5.7 cm。采用平地机整平砂垫层过程中,工况5复合土工膜在边缘处被刮起,但无较大影响。工况7—工况8 膜上砂垫层设计厚度为10 cm,测得砂垫层实际厚度为7.2~ 11.0 cm,平均为8.9 cm。

表3 砂垫层厚度实测值

工艺试验观测和测量结果表明,较难精准控制薄层砂垫层的施工厚度。当砂垫层设计厚度为5 cm 时,机械平整厚度控制难度较大,膜上施工时容易刮起土工合成材料,采用人工粗平可减小纯机械平整对土工合成材料的损伤。因此,当砂垫层设计厚度较小时,宜采用人工摊铺或人工粗平+机械平整的施工方法。当膜上砂垫层设计厚度为10 cm 时,采用纯机械施工基本可行。砂垫层的上料均可采用装载机上料。膜上、膜下两层砂垫层厚度不大时,可在砂垫层铺设完毕后一起静压。

填料碾压完成后,第一层填料压实厚度见表4。可知:施工过程中,填料实际松铺厚度均大于最大松铺设计厚度35.0 cm,为达到基床底层压实质量,施工采用强振为主的碾压工艺。压实后厚度约为27.4~51.4 cm,大于一般施工工艺碾压厚度的控制值。

表4 第一层填料压实厚度

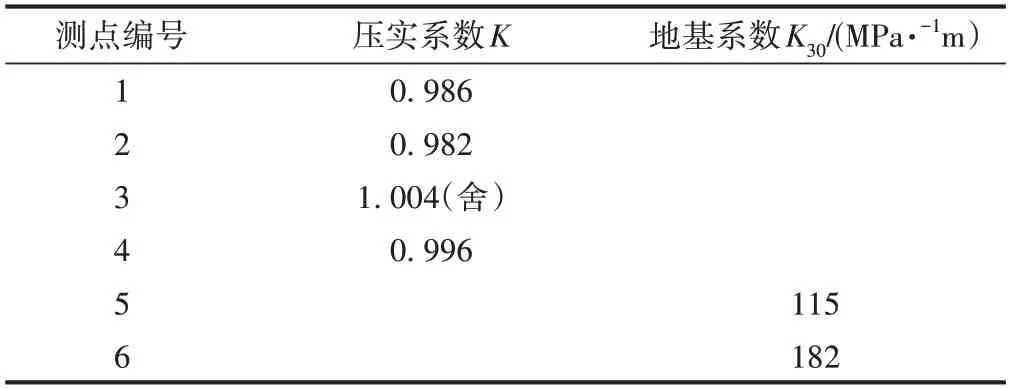

碾压后随机抽取4 处测定压实系数,抽取2 处测定地基系数,结果见表5。可知:除一处地基系数测定结果较小外,压实质量基本满足高速铁路基床压实标准。

表5 压实系数测定结果

3.2 施工损伤

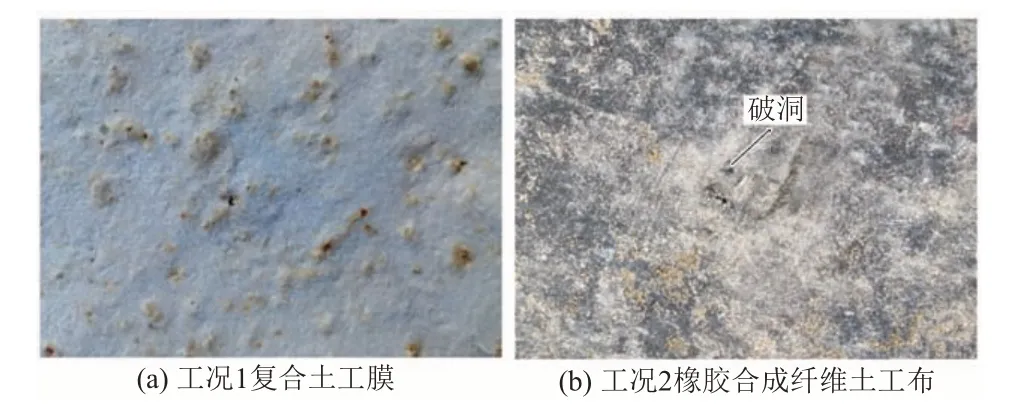

工况1 和工况2 分别铺设复合土工膜和橡胶合成纤维土工布,施工时上下均未铺设砂垫层,填料碾压后取出的土工合成材料损伤样见图4。外观质量检查工况1 复合土工膜破损严重,破洞约30 个/m2;工况2橡胶合成纤维土工布破损一般,局部存在破损。工况3—工况8土工合成材料均设有砂垫层保护,施工碾压后,上覆5~ 10 cm 砂垫层的复合土工膜损伤样肉眼可见1~ 2 处小孔破损,上覆10 cm 砂垫层损伤样并未见明显改善,而橡胶合成纤维土工布肉眼均未见破损孔洞。外观质量检查发现小孔破损绝大部分来自上层填料的穿刺,而下部已施工完成的较平整的碾压面对材料的损伤极少。施工损伤样品的外观质量检验表明,不铺设砂垫层难以保证在试验条件下两种材料的水力学性能满足设计要求;铺设砂垫层时,砂垫层厚度对复合土工膜的水力学性能影响较小。橡胶合成纤维土工布具有更强的抗顶破能力,上部砂垫层厚度5 cm时基本可保证隔水性能。

图4 施工后未铺设砂垫层时土工合成材料

按Q/CR 549.3—2016 的试验方法,测定复合土工膜和橡胶合成纤维土工布施工损伤样的基本力学性能参数,并与表1中原始样的力学参数进行对比,定义原始样与损伤样对应性能指标参数之比为施工损伤系数,试验结果见表6、表7。其中,k1、k2、k3分别为经向抗拉断裂强度、纬向抗拉断裂强度、顶破强力的施工损伤系数。

表6 复合土工膜基本性能参数与施工损伤系数

表7 橡胶合成纤维土工布基本性能参数与施工损伤系数

由表6、表7 可知:①橡胶合成纤维土工布具有更强的抵抗施工损伤的性能。其中,复合土工膜经向和纬向的抗拉断裂强度施工损伤系数平均值分别为1.66 和1.62,橡胶合成纤维土工布为1.01 和1.11;顶破强力两者分别为1.86和1.07,在防顶破性能上两者差距更明显。②工况7、工况8的材料损伤系数并未明显减小,表明不同砂垫层厚度对单种材料的抗拉断裂强度、断裂伸长率、顶破强力等力学性能的施工损伤影响不大,砂垫层厚度具有可优化的空间。但结合外观质量检查结论,铺设砂垫层相比不铺设砂垫层能有效减少施工后土工合成材料破损小孔数量,从而影响其隔水性能。

需说明的是,试验填料最大粒径dmax=75 mm,平均粒径d50=14 mm,复合土工膜抗拉强度15 kN/m,顶破强力2.5 kN。相关研究表明,在土工合成材料平面通水量较大时,上部砂垫层对基床排水的泄排贡献基本可以忽略[15],此时其功能在理论上以减少土工合成材料的施工损伤为主。从减小工程造价的角度出发,当采用更小粒径、级配良好填料(如dmax≤ 60 mm,d50≤ 10 mm 中-粗砾石土以下填料),并采用弱振碾压施工,同时提高材料顶破强力指标(如顶破强力大于等于4.0 kN),土工合成材料的施工损伤会大大降低,从而可针对性优化基床防排水层的砂垫层厚度。

4 结论

1)橡胶合成纤维土工布具有较低的伸长率、较高的强度,其抗拉断裂强度和顶破强力约为复合土工膜的5 倍和3 倍,表现出较大的刚度,断裂时呈脆性破坏。橡胶合成纤维土工布的施工损伤系数明显小于复合土工膜,具有较强的抗施工损伤性能。

2)薄层砂垫层采用纯机械施工难以有效控制铺设厚度,宜采用人工摊铺或人工粗平与机械平整相结合的施工方法。厚度不小于10 cm 时,采用纯机械施工基本可行。

3)砂垫层厚度在0~ 10 cm 时,施工对两种材料的力学性能影响较小。但铺设砂垫层相比不铺设砂垫层能有效减少施工后土工合成材料破损小孔数量,从而影响其隔水性能。

4)当材料的平面通水量满足基床排水需求时,仅考虑施工损伤因素,理论上可在提高材料强度、优化填料级配及其施工工艺的条件下,针对性优化基床防排水层的砂垫层厚度。