弱刚性型面铣削刀具设计及应用

袁信满 胡智钦 袁田 王志超

(成都飞机工业(集团)有限责任公司,四川 成都 610091)

飞机轻量化能带来更低的油耗,更高的动力以及一系列的经济效益[1]。现目前飞机上的减重措施之一就是使用大量的腹板类零件[2]。不仅可以满足结构强度设计的需要,而且可以极大程度地减轻飞机结构重量。在腹板类零件数控加工完成后,为满足装配需求,通常需要进行二次修配[3],其中框缘装配面的型面修配属于主要的加工内容之一。而框缘结构具有典型弱刚性特征,二次修配时加工颤振、变形等问题频发[4-5],严重影响装配面的加工质量。

针对弱刚性构件装配面的型面加工方面,国内外研究主要从刀具、切削参数和力学响应3个维度入手,研究弱刚性构件加工机理及高效加工工艺方案。其中在刀具方面,研究指出使用合理的刀具能有效提高型面加工质量[6],最常用的刀具有平底铣刀、环形铣刀和球头铣刀。但为了保证工件型面的加工精度,通常选用的铣削刀具为球头铣刀[7]。刘献礼等[8]提出了椭球头铣刀的刀具设计方法,并进行刀具性能试验,验证了椭球铣刀在型面精加工方面的优势。但在球头铣刀加工高硬度材料时,易出现严重的颤振现象,导致加工表面质量恶化,甚至出现麻点、凹坑和表面振纹[9]。因此,国内外诸多学者对球头刀具开展了大量结构优化研究,其中刘宽[10]等基于球头铣刀结构,以振动幅值及切削变形量为优化目标,对球头铣刀的齿间角进行了优化,获取了最佳齿距分布角度,并通过试验验证了优化后的刀具能有效降低铣削过程中的振动和加工变形。郑勇峰[11]等研究了不同刀具齿数对切削力的影响规律,并得出在相同条件下,刀具齿数越多,其切削力越小。翁小飞[12]等研究了刀具齿数对弱刚性结构高速铣削残余应力的影响规律,结果表明刀具齿数越多,其形成的表面质量越好。因此,通过分析可得:在球头铣刀结构的基础上,增加齿数可有效提高弱刚性型面铣削质量。

同时,为提高弱刚性型面加工质量,使用合理的切削参数是必备前提之一[13]。铣削稳定性预测模型在选择合适的加工参数,实现无颤振加工具有重要的作用。最常用的稳定性预测方法就是通过绘制预测稳定性叶瓣图,显示切削深度与主轴转速之间的临界关系,从而在稳定切削区域选择切削参数[14]。于福航[15]等提出了一种多步回溯算法预测弱刚性薄壁结构的铣削过程的稳定性,能较好地预测铣削参数的稳定性。成海平[16]等建立了切削参数对弱刚性构件加工变形影响的数学模型,分析了各种切削参数对变形的影响规律,进而实现了切削参数优选。Wang S等[17]减小铣削力为优化目标,使用有限元仿真软件研究切削深度、主轴转速与铣削力之间的关系并通过遗传算法获得最优切削参数。由此可见,选择匹配工件、刀具的切削参数能有效减少颤振,从而提升表面创成质量。

而切削力作为工件、刀具与切削参数的综合力学响应之一,能直观地反映出弱刚性结构的加工性能[18]。在切削力研究方面,冯长征等[19]基于弱刚性薄壁结构件的铣削力学响应,综合考虑表面加工精度、铣削效率及刀具耐用度,制定了针对弱刚性结构的较优加工方案,实现了高效高精度的弱刚性薄壁零件的加工。考虑到工件、刀具对铣削力的影响,Tsai J S等人[20]基于试验结果,采用改进的Newton-Raphson方法计算切削力。He N等人[21]使用有限元软件计算切削力造成的工件变形量,并提出了使用高速切削补偿工件变形。Tang A J等人[22]根据薄板理论建立了薄壁件铣削动力学方程并通过有限元软件研究工件切削力大小和工件厚度对变形的影响。由以上分析可知:减小切削力可有效抑制弱刚性型面加工变形及颤振问题。

针对弱刚性构件型面加工技术,国内外研究学者在加工刀具、切削参数匹配及切削力预测3个维度均取得了一定的进展,但随着飞机结构的不断迭代优化,零件框缘装配面悬伸越来越大,厚度越来越薄,结构刚性越来越弱,国内外研究提出的刀具结构、参数及切削力模型难以满足目前的弱刚性结构的加工质量需求。

因此,本文从刀具结构对型面铣削力的影响规律入手,设计了一种用于弱刚性型面加工刀具,并基于该刀具进行切削参数匹配试验,从切削力及表面质量两个维度优化切削参数,分别计算出该刀具在两种响应下的最佳切削参数。

1 刀具结构对铣削力的影响规律

铣削力作为切削过程的力学响应之一,对加工过程中热效应的产生、刀具寿命、表面创成质量都有较大的影响。因此,为进一步探究刀具结构对型面铣削的力学行为响应,以下通过建立型面铣削力学模型,获得刀具结构对切削力的影响规律。

加工过程中,刀齿与工件之间受力情况如图1所示,工件受到铣刀第i个刀齿的铣削合力为Fi,则沿铣刀切向的铣削分力Fic和径向铣削分力Fir可分别表示为

图1 铣刀切削过程

式中:b为轴向切削深度;hi(t)=fzsin(ϕi(t))为第i个刀齿的瞬时切削厚度,其中 ϕi(t)为第i个刀齿的瞬时切削角,且 ϕi(t)=ωt+(i-1)θ,ω是刀具旋转的角速度,θ是铣刀相邻两齿所夹圆心角,fz是每齿进给量,铣刀齿编号从 ϕs开始,沿顺时针方向;kt为切向切削力系数;kn为径向切削力系数;i的取值在0和同时参与切削齿数Zc之间。

将Fic和Fir转换为沿切削进给方向(x方向)和垂直于进给方向(y向)的铣削分力Fix和Fiy,则

实际加工过程中面铣刀同时参与切削的刀齿往往多于1个,而针对密齿面铣刀,其同时参与切削的齿数则会大大增加。假设密齿面铣刀的齿数为Z,则在任意一瞬时,同时参与切削的铣刀齿数Zc有两种情况:

(1)Zc=n(n=1,2,3,···):当时,且φe-φs≥θ,那么Zc=n,即同时参与切削的齿数恒为n,称为均衡铣削;φs和φe分别为刀具初始切入角和切出角。

(2)Zc在n和n+1之间交替变化:当n<(φe-φs)/θ <n+1,Zc与瞬时切削角 φi(t)关系为

此时参与切削的刀齿在两整数之间交替变化,称为非均衡铣削。

将式(1)、式(3)分别代入式(2),即可得到加工过程中任一时刻工件所受的铣削力Fx、Fy以及合力F。

铣削分力的波动量 ΔFx、ΔFy以及 ΔF计算式为

通过对型面铣削刀具的分析,可知刀具齿数越多,在铣削过程的每一个瞬时,刀具接触工件的齿数较多,能有效降低每齿切削载荷及刀具对工件的冲击,且密齿结构能避开弱刚性构件型面铣削刀具-工件加工共振域,提高加工过程稳定性和型面加工质量。

2 密齿铣刀设计及参数试验

2.1 密齿铣刀设计

在刀具结构的切削力响应规律研究的基础上,提出了用于弱刚性构件的叠层材料型面铣削的刀具,如图2所示。该刀具基于球头铣刀结构,增加刀具齿数以匹配弱刚性构件型面加工要求。刀具以18°为等分区间划分为20个螺旋切削刃,相邻的螺旋切削刃之间形成有排屑槽;同时,刃部表面均匀分布有多条与螺旋切削刃的旋向相反的断屑槽。断屑槽与切削刃旋向相反,并与切削刃交错分布,不仅有利于提高刀具排屑、断屑能力,而且增大了刀具散热面积,有效降低切削热。刀具上的多条螺旋切削刃参与切削,降低每齿切削负荷。有效削弱工件因弹性变形导致的加工冲击和表面振纹,解决弱刚性构件的加工颤振问题,提高加工过程稳定性和型面加工质量。同时,在切削刃上均涂有金刚石涂层。以增加刀具寿命及切削性能。

图2 新型型面密齿铣刀结构示意图

由于弱刚性型面切削质量取决与单位时间内的材料去除率,而材料去除率取决于主轴转数、铣削宽度、铣削深度、每齿进给量及刀具齿数等参数。因此,基于上述设计的新型密齿铣刀,开展弱刚性型面铣削参数试验,探究匹配刀具的最优加工参数。

2.2 密齿铣刀参数试验方案设计

2.2.1 试验设备

采用5轴桥式龙门机床GTF3010-9000,为FIDIA数控系统,最大主轴转速30 000 r/min,最大进给速度40 m/min,设备参数如表1,刀具为小切削力密齿涂层铣刀的密齿铣刀,如图3所示,试验件为7075铝合金的工字梁,厚度为2 mm,悬伸90 mm。通过2个压板压紧进行装夹,采用顺铣切削,如图4所示。

图3 型面铣削密齿铣刀

图4 弱刚性结构试验加工过程

表1 试验设备参数

2.2.2 测量仪器

试验的测量仪器主要有两种:(1)切削力测量仪:试验测力仪为Kistler9253B三向测力仪(如图5a),量程为-10~10 kN,测量精度为±1%。(2)振动测试仪:测量仪器为北京一洋YSV8008S振动测试仪,如图5b,测量范围为1 Hz~8 kHz,测量精度在±0.2%以内。试验过程中,将试验件固持在测力平台上,并将振动测试传感器粘贴于待切削底面进行振动测试。

图5 测量仪器

2.2.3 试验参数矩阵设计

试验采用正交试验,对本次试验进行影响因素分析,选定型面加工参数:转速S、切深Ap、切宽Ae、进给速度Vf为本次试验的试验因素,试验参数表如表2。

表2 试验方案参数表

3 参数试验结果分析

3.1 以切削力为目标的参数优化

在弱刚性型面加工时,其变形主要由切削轴向力造成的,切削力越大,其加工变形越大。因此,基于上述结果,并16组试验数据的切削力值,记录如表3。同时基于试验结果,进行极差分析,分析结果如表4。对应均值效应如图6所示。

表3 切削力试验结果

表4 切削力极差分析

在极差分析表中,任意一行的水平所对应的响应均值均不一致,说明因素的水平波动能引起足够型面铣削切削力的变化,对极差数值排秩如下:

转速(6.75)>进给(6.00)>切深(4.00)=切宽(4.00)

由极差数值可以看出,在选定的4个因素当中,转速的变化对型面铣削切削力的影响最大,其余依次为进给、切深、切宽。从均值主效应图图6可以看出,切削力随着转速的增大,先增大后不变;切削力随着进给速度的增大,先减小到一定值然后增大;切削力随着切深的增大,先增大出现极大值然后减小,切削力随着切宽的变大而变小。

图6 切削力正交试验均值主效应图

同时,对不同因素水平对应的响应均值排序,结果如下:

转速:水平3(14 000)=水平4(16 000)>水平2(12 000)>水平1(9 000)

进给速度:水平2(5 500)>水平3(7 500)>水平1(4 000)>水平4(8 500)

切宽:水平1(0.3)>水 平2(0.5)>水 平3(0.8)>水平4(1.0)

切深:水平1(0.5)>水 平2(0.8)>水 平4(1.2)>水平3(1.0)

因此,为减小弱刚性结构变形,以型面铣削铣削力最小为最优,对每列的水平对应的响应均值来说,以最小响应为目标,可获取的最佳参数组合水平为

转速:9 000 r/min

进给速度:8 500 mm/min

切深:1.0 mm

切宽:1.2 mm

此时,在该参数组合水平下对应的最小切削力为43 N。

3.2 以振动幅值为目标的参数优化

切削振动是影响弱刚性型面加工表面粗糙度的主要原因之一,对应的切削振动幅值越大,弱刚性型面加工表面振纹、啃刀刀痕越严重。因此通过采集使用密齿型面铣刀加工的振动幅值情况,如图7为典型参数下的切削振动幅值响应情况。

图7 典型参数下的振动幅值

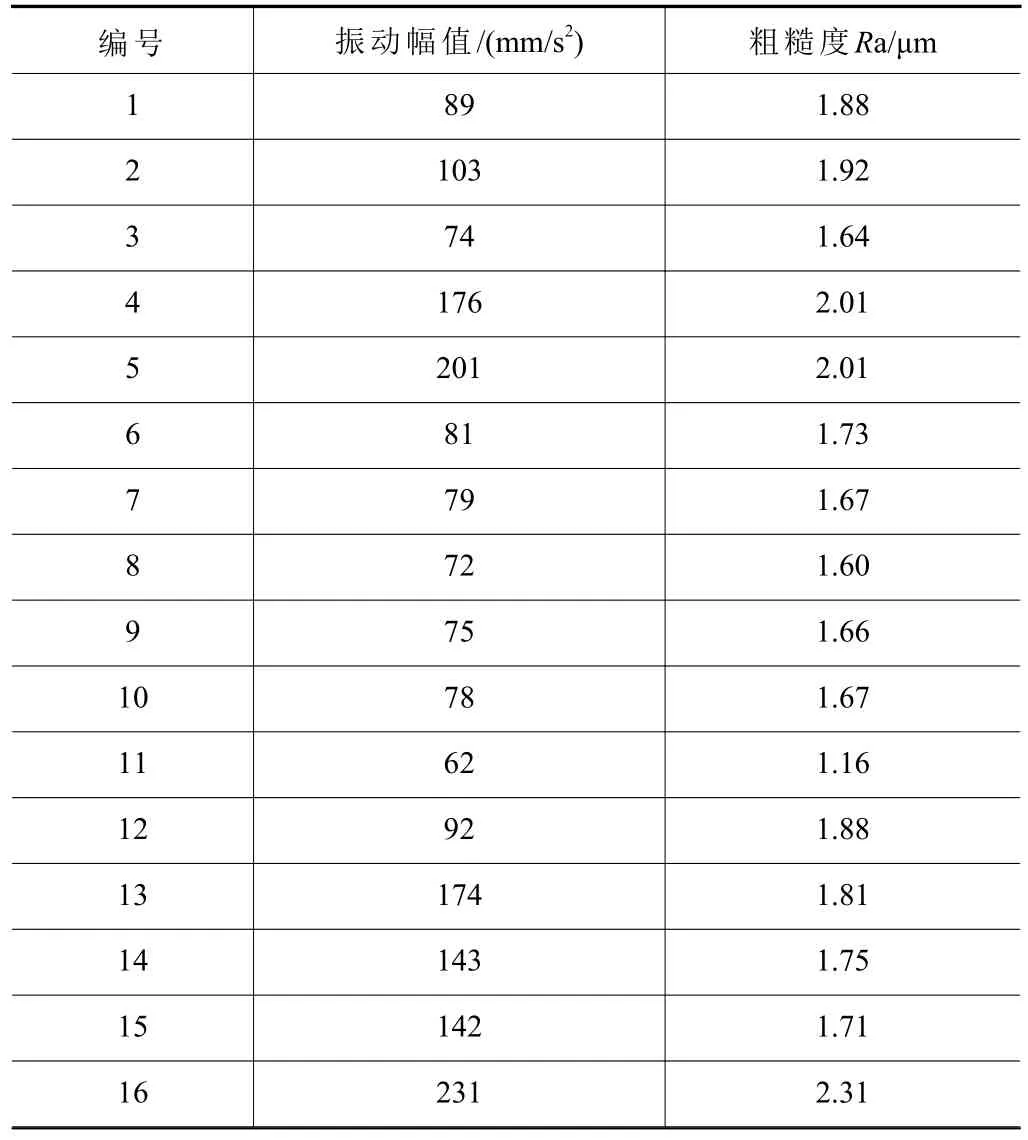

由于振动幅值大小直接影响表面加工质量,因此通过试验采集加工振动幅值与采集试验后的表面粗糙度情况如表5所示。

表5 粗糙度结果

(1)振动幅值响应分析

对上述述结果振动幅值进行参数进行极差分析,结果如表6。对应均值效应如图8。

图8 振动幅值均值主效应图

表6 振动幅值极差分析

由以上均值主效应图可知振动幅值随转速及切深的增加呈先增大后下降,随切宽及进给呈先增大后降低最后在增大的波动趋势。同时由以上分析水平对应的响应均值排序,结果如下:

转速:水平4(16 000)>水平1(9 000)>水平2(12 000)>水平3(14 000)

进给速度:水平3(7 500)>水平4(85 000)>水平2(5 500)>水平1(4 000)

切宽:水平2(0.5)>水 平4(1.0)>水 平1(0.3)>水平3(0.8)

切深:水平4(1.2)>水 平1(0.5)>水 平2(0.8)>水平3(1.0)

同时,从弱刚性构件加工表面质量维度分析,振动幅值最直观地反映为型面加工表面粗糙度,因此,以下从表面粗糙度响应入手,分析以表面质量最佳的切削参数。

(2)表面粗糙度响应分析

对正交试验进行极差分析,分析结果如表7。

表7 粗糙度极差分析

对应均值效应如图9。

图9 粗糙度正交试验均值主效应图

在极差分析表中,任意一行的水平所对应的响应均值均不一致,说明因素的水平波动能引起足够的型面铣削粗糙度的变化,对极差数值排秩如下:

切深(0.655)>进给(0.380)>转速(0.270)>切宽(0.160)

由极差数值可以看出,在选定的四个因素当中,切深的变化对型面铣削粗糙度的影响最大,其余依次为进给、转速和切宽。从均值主效应图可以看出,粗糙度随着转速的增大,先减小后增大;粗糙度随着切深的增大,先减小到一定值然后增大;表面质量随着切宽的增大,几乎保持不变,粗糙度随着进给的变大在一定范围内波动。

同时,对不同因素水平对应的响应均值排序,结果如下:

转速:水平1(9 000)>水平2(12 000)>水平4(16 000)>水平3(14 000)

进给速度:水平3(7 500)>水平1(4 000)>水平2(5 500)>水平4(8 500)

切宽:水平1(0.3)>水 平4(1.0)>水 平3(0.8)>水平2(0.5)

切深:水平4(1.2)>水 平1(0.5)>水 平2(0.8)>水平3(1.0)

因此,为获得最好的弱刚性结构型面铣削加工表面质量,以型面铣削粗糙度最小为最优,对每列的水平对应的响应均值来说,以最小响应为目标,最佳因素组合水平为

转速:14 000 r/min

进给速度:8 500 mm/min

切深:1.0 mm

切宽:0.5 mm

此时,通过试验结果测试,在该参数组合水平下对应的粗糙度值为Ra 1.04 μm。

4 结语

(1)新型密齿铣刀在铣削加工瞬时由于参与的齿数更多,对于工件的作用力更趋于稳定,更有益于弱刚性型面加工。

(2)在加工参数为S=14 000 r/min、Vf=8 500 mm/min、Ap=1.0 mm、Ae=0.5 mm能够实现弱刚性结构型面稳定铣削,并且得到较高的加工质量。

(3)型面密齿铣刀能够有效降低加工过程的切削力(40~60 N),进而减少弱刚性组件大悬伸特征在加工过程颤振现象,同时型面加工表面粗糙度能提高到Ra1.6 μm以上。