面向抓取任务的机器人离线编程优化*

赵为鑫 张文超 王明伟 王晨曦 姜翰 李达

(①大连工业大学机械工程与自动化学院,辽宁 大连 116034;②科斯特数字化智能科技(深圳)有限公司,广东 深圳 518101)

随着工业化不断推进,高质量、高效率和低能耗的生产成为企业追求效率的指标,制造行业由低附加值向智能化、数字化转变[1]。工业机器人逐渐取代传统手工加工,并广泛地应用在加工、制造及搬运过程中,依照加工工艺编写机器人程序[2]。

机器人编程的过程中,需要考虑机器人抓取的精准性和设备间的干涉等问题;机器人末端的运动速度和姿态测试,保证机器人运转的安全性和稳定性。机器人的编程方式主要有两种,传统现场示教和基于计算机软件的离线编程[3]。传统示教方式是调试人员在现场按照工艺要求,通过示教器操纵机器人末端执行器移动到指定的位置。该方法较为简单,且容易上手,但在编程过程中受工作环境影响较大,既要考虑机器之间的干涉问题,也要保证人员的安全性问题[4]。

基于计算机软件的离线编程主要借助于仿真软件搭建三维空间环境,对机器人的轨迹和路径点设计,分析选取较优的姿态,避免了机器人的干涉和奇点问题。近些年来,离线编程软件逐渐应用于工业生产中,孟静静[5]等人,利用ABB机器人厂商提供的RobotStudio,搭建智能包装生产线,优化控制系统。Dai H[6]等人在Delmia软件对白车身焊接过程仿真分析,验证焊接工艺的可行性。陈快[7]等人基于发那科机器人的Roboguide软件实现了工作站的抓取、加工和去毛刺等工艺流程。以上的研究仅设计机器人的离线程序,尚未考虑机器人运行轨迹的位姿状态;当多机器人相互工作时,系统兼容性不高。

机器人抓取任务是机器人常见作业。在抓取过程中,编程人员既要考虑机器人合理避让设备,也要考虑运行轨迹和位姿状态,增加了编程难度。本文以IRB1200型机器人为例,首先根据机器人结构建立运动学模型;其次,完成抓取过程的工艺分析和运动分析;再次,搭建仿真空间,以TCP速度为优化目标,对运动状态和位姿优化;最后,进行抓取验证,通过优化前后的位姿验证优化的适用性。

1 机器人运动学模型

机器人离线编程中,对机器人运动学分析,判断机器人的工作范围和关节连杆的角度值,避免机器人由于位置不可达、关节奇异性等问题,导致机器人不能按照预期的程序运行[8]。本文采用IRB1200型机器人,该机器人广泛应用于机械制造、物料处理、机床上下料、抛光和涂胶等方面[9]。其具体空间结构如图1所示。

1.1 机器人的正运动学分析

机器人末端位置和姿态是由前端各关节的姿态经过链式法则变换得到的,其中前一坐标系i-1到相邻下一坐标系i之间的变换关系[10],满足

因此,机器人末端工具相对于基座的变换矩阵即为机器人正运动学方程,根据各关节参数,即可分析出末端机构的位置姿态。

1.2 机器人的逆运动学分析

机器人的逆运动学在已知末端的位姿矩阵,求解满足各关节要求的角度值,实现机器人的精准控制[11]。其中,机器人的1、2、3轴主要作用是产生转动,4、5、6轴主要负责机械臂末端的移动。所以,根据机器人正运动学方程(2)同时左乘01T-1,可得

根据式(3)依次类推,即可求解个关节角。

对于求解出的6个关节角,并不是所有的值都满足机器人的结构要求。根据公式(3)知,不同的角度值可能会有相同的位姿,因此机器人始末位置的位姿与机器人的各关节角度有密切关系,合理选择角度值以优化机器人运动轨迹。

2 机器人工艺和运动分析

2.1 工艺分析

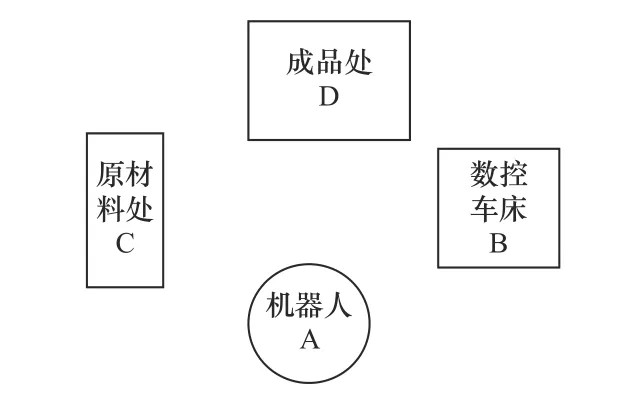

零件的加工工艺主要是将圆柱棒车削成阶梯轴状,加工前后的零件如图2所示,半径为4 mm、高度为12 mm、材质为铸铁,加工具体布局如图3所示。

图2 零件图

图3 布局图

本文以零件的加工为例,由原材料处C、成品处D、机器人抓取A和数控车床B构成该加工工位。其中原材料处和成品处分别存放加工前后的零件;机器人抓取负责零件上下料;数控车床完成零件的加工和车削。机器人将加工后的零件放置成品处,回到初始位置,等待下一次命令循环工作。具体生产流程和机器人运行轨迹见表1。机器人在抓取任务中,要考虑到达各位置点的姿态,在保证位置可达的前提下不能超过机器人关节限制,避免机器人本体发生损伤;合理地安排机器人运动轨迹,优化运动路径,提高生产效率。

表1 零件加工工艺

2.2 机器人运动分析

机器人抓取任务是机器人本体带动末端机构从某一位置点,按照一定的轨迹运动到下一位置点,机器人各关节角度值发生变化。如图4所示,机器人由A点经过B点向C点运动时有两种方式,线路一为关节运动,机器人末端执行机构划过的轨迹大致为圆弧形。线路二为线性运动,机器人末端机构按照直线轨迹严格执行[12]。

图4 机器人轨迹

合理地规划机器人离线程序,需要对机器人的运行方式分析和测试,提高机器人的工作效率。其中,根据机器人正运动学方程(2)可得,由于关节运动重点在于起始位置和中间点,对中间过程点要求较低。所以满足B、C两点要求的前提下,机器人可以选择更多的姿态和过渡点,不易出现死点现象。机器人按照关节运动时,末端摆过的轨迹为弧形,主要以1、2、3轴的转动为主。机器人前3轴具有较大的转动惯量,可以较快的速度运行至目标点。但由于较大的转动惯量使机器人运动状态不完全可控,划过的轨迹明显,运行幅度过大,所以需要更大的空间范围满足轨迹要求。

线性运动更注重运行过程中的轨迹,严格按照直线的方式运动。根据逆运动学方程(3)值,满足所有路径点的解的数量的前提下,可能出现无解或者死点现象,导致机器人无法顺利运行。受限于解的数目,在满足所有关节角度值的情况下,机器人要转过指定的姿态导致运行速度降低。但直线相比于圆弧,距离上会有所减少,在运行时间上可能缩短。线性运动主要依靠4、5、6轴转动,机器人摆动幅度较少,运动路径唯一。抓取过程中,要求机器人运动平稳,避免带来不规则震动对零件的伤害;精准,确保机器人完成设定的工序。对机器人合理地规划轨迹,可以提升工作效率的同时,延长机器人的使用寿命。

3 基于Tecnomatix的机器人离线编程

Tecnomatix是西门子提供的数字化仿真平台,在仿真环境中对机器人上下料路径点的选取、优化、分析,可以快速完成机器人离线编程,避免机器人与数控车床之间发生的碰撞问题,缩短了机器人调试周期[13]。

3.1 仿真空间的搭建

基于Tecnomatix搭建三维仿真环境的具体步骤如下;

(1)三维模型的导入:在创建三维仿真环境时,需要将三维模型导入到Tecnomatix中,在虚拟环境中完成产品的生产工艺仿真,提高了设计人员的可视化。本文主要三维模型为工业机器人、数控车床、原材料处和成品处,创建虚拟样机。

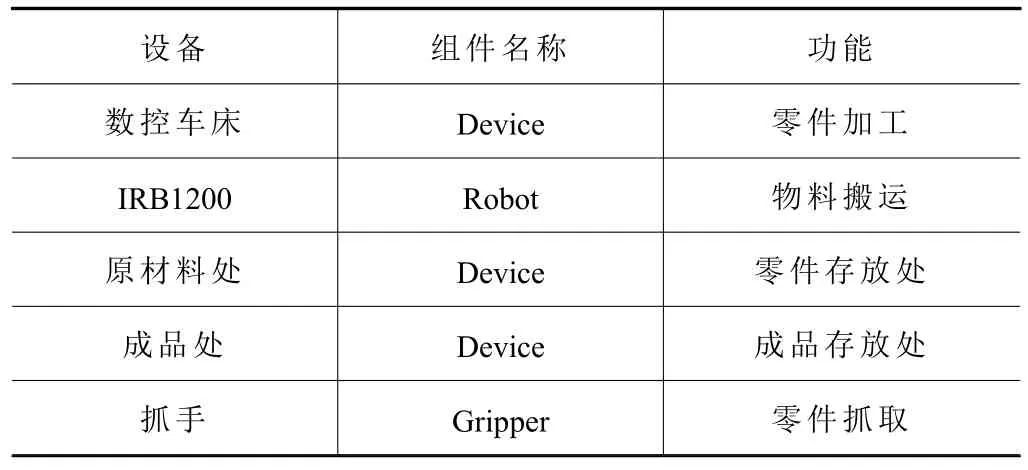

(2)组件定义:导入的三维模型通过Tecnomatix中的组件定义,赋予具体职能并实现相关功能,各组件功能定义如表2所示。

表2 组件定义

(3)工具安装:机器人第六轴为法兰盘轴,在执行包装、搬运和码垛等工艺主要依靠的就是第六轴安装的工具。如图5所示,将抓手安装在机器人上,实现零件抓取和运输的功能。

图5 机器人末端工具安装

(4)系统布局:完成上述的准备工作后,完成设备布置,放置数控车床和机器人,最后完成仿真空间的布局,如图6所示。

图6 仿真空间的搭建

3.2 TCP速度分析

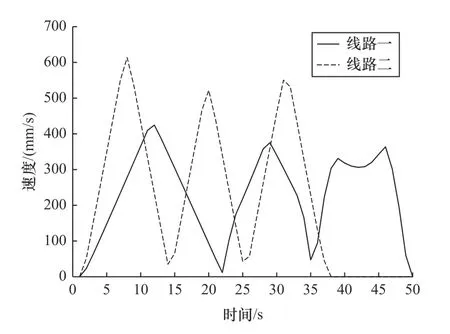

由第二章知,机器人运行方式主要分为关节运动和线性运动,基于机器人的运动学分析可以对机器人运行方式和路径规划,但由于机器人结构复杂等因素,此方法难度较大。利用Tecnomatix的机器人Motion Type功能可以修改机器人的运行方式,观察不同方式机器人的运行速度变化曲线。TCP速度决定机器人实际速度和生产节拍,分析不同路径的TCP速度的波动曲线,以选取适合机器人工况的运动方式。以工序4零件放置为例,该工序需要机器人穿过数控车床门运行至机床三爪卡盘位置,其中机器人的运动范围受限制,同时避免与机床的碰撞。以该工序为例,得到TCP速度曲线如图7所示。其中线路一为关节运动方式,线路二为线性运动。

图7 不同运行轨迹下TCP速度曲线

通过图7可以看出:线性运动时,机器人运动速度更大,最大值为613.55 mm/s,且速度曲线波峰较为尖锐,可能导致机器人出现死点位置。但由于运行速度较大,末端位置相同的前提下率先达到。因为运动路径保持唯一,机器人摆动幅度较小,常用于在机器人工作状态下移动;关节运动时,机器人的速度较慢,最大值为424.65 mm/s,波峰处相比于直线运动较圆滑,但运行轨迹状态不完全可控,在狭小之处可能发生碰撞现象,常用于机器人在空间内大范围移动。

该段路径因机器人穿过数控车床,所以工作范围受限制,在保证效率的同时也要考虑机器人的干涉问题,选取线性运动方式可以有效地避让机床内部机构,避免发生碰撞问题。由于机器人末端机构按线性方式运行,在放置零件时,定位更为精准。

综上,关节运动运动范围较大,常用于大范围的搬运,例如码垛、搬运等,由于运行速度平稳的原因,保证了抓取过程中的稳定性。线性运行的轨迹精确性,常用于连续路径工作,如喷涂、切割等,确保运动轨迹的逼近,以及狭小空间内抓取和放置工作。

3.3 路径规划与示教

根据机器人逆运动学分析,已知末端姿态时,机器人各关节角度有8组解,其中某些解不满足机器人的关节角度限制。为避免发生死点现象,对轨迹点示教分析,以确保每个位置点都可达。根据具体加工工艺以及布局图,对各轨迹点的位姿示教,关节角度值如表3所示。各关节角度满足机器人关节限制,且位姿满足工艺要求。其中A-C、C-等待位、等待位-B、B-D、D-A段采用关节运动,较低的速度下延长机器人的使用寿命;B与等待位之间由于空间狭小,采用线性运动,避免设备发生碰撞等问题。

表3 机器人轨迹点各关节角

4 实验验证

根据具体工艺分析,在仿真空间内选择上述的路径点和运动方式,编写机器人离线程序,对比优化前后的TCP运行速度。如图8所示,在相同路径下,优化后的瞬时速度大于优化前的瞬时速度,机器人可以更快到达指定点。由于在狭小空间采用了线性运动,杜绝机器人发生干涉或者碰撞等问题。同时,在运行过程中选用关节运动,在保证速度的同时,避免机器人在运行过程中发生死点、位置不可达问题。优化后,机器人运行时间从40.8 s缩短到37.1 s,缩短了约10 %。在满足工艺的前提下,减少了关节磨损,增加了运动的平稳性,在时间利用和能耗上有较好的表现。

图8 优化前后速度对比图

编写好机器人离线程序,在仿真空间运行无误后,可将程序导入生产线中真实的机器人示教器中。如图9所示,由于安装误差和设备制造误差的存在,不能保证完全按照仿真环境一比一还原,所以还需要对创建的机器人程序进行测试,达到最优的效果,满足生产要求。经现场测试后,优化后的轨迹较为圆滑,在满足预期要求的前提下,未发生死点或干涉现象,由此证明了优化的正确性。

图9 机器人设备现场布局

5 结语

为提升抓取过程中机器人的效率,本文以IRB1200型机器人为研究对象,提出基于位姿的离线编程优化方法。

(1)根据机器人各关节角度关系,以及正逆运动方程,搭建运动学模型。

(2)完成加工工艺和速度分析,在不同运动状态下机器人运行方式和使用场景,优化机器人程序。

(3)结合Tecnomatix建立机器人仿真系统,搭建仿真环境,对比不同运行状态下TCP速度,完成路径点的示教,验证优化后程序的有效性;经验证表明,机器人抓取任务可节约10 %左右的时间。

工业机器人工作效率是决定生产加工的重要影响因素。未来需对不同轨迹下对机器人能耗进行分析,进一步降低机器人能耗,提升生产效率。在满足生产要求的前提下,对企业生产成本的降低具有重要意义,该优化方式可以广泛应用于制造加工领域。