光电化学机械抛光装置设计

张高振 朱祥龙 董志刚 康仁科 赵杨

(大连理工大学精密与特种加工教育部重点实验室,辽宁 大连 116024)

氮化镓(GaN)作为第三代半导体材料,因其具有禁带宽度大,被广泛应用于高性能器件[1-2]。GaN的应用依赖于其原子级粗糙度的表面加工质量[3-4],然而GaN半导体材料脆性大,化学惰性极强(常温下几乎不与任何酸碱试剂发生反应),硬度极高(莫氏硬度为9)[5-6],属于典型的硬脆难加工材料。目前,化学机械抛光(CMP)是唯一能实现全局平坦化[7-8],获得超光滑无损伤表面的最有效方法[6],但CMP加工GaN晶片存在效率低的问题[9]。与CMP相比采用光电化学刻蚀(PEC)加工虽然效率高,但是存在表面质量差的问题。为此Ou L W等人[10]提出了光电化学机械抛光(PECMP),Dong Z G等人[11]利用PECMP抛光GaN晶片实现了表面粗糙度Ra 0.067 nm,去除率1.2 μm/h的效果。PECMP抛光GaN晶片需要紫外光强度大于175 mW·cm-2、电压≥3.5 V、抛光盘转速≥50 r/min、工件转速≥50 r/min、抛光压力大于6.5 psi,缺少专用装置。采用PECMP试验台,稳定性差;采用常规化学机械抛光装置无法满足PECMP加工紫外光照射、电压加载功能要求。因此,需要设计专用装置来满足PECMP加工需求。

本文研制了具有紫外光照射、电压加载和机械抛光功能的PECMP装置。设计了紫外光可直接照射到GaN晶片表面的抛光盘单元,加工区稳定加载电压且与装置绝缘的电气回路,抛光盘和工件盘能够独立回转的驱动机构,并且抛光盘可以往复移动和抛光压力可以可调加载,能够实现2英寸GaN晶片的PECMP抛光加工需求,这不仅有利于提高GaN晶片的加工装备制造水平,满足对GaN晶片日益增长的需求,而且对GaN材料的广泛应用具有十分重要的意义。

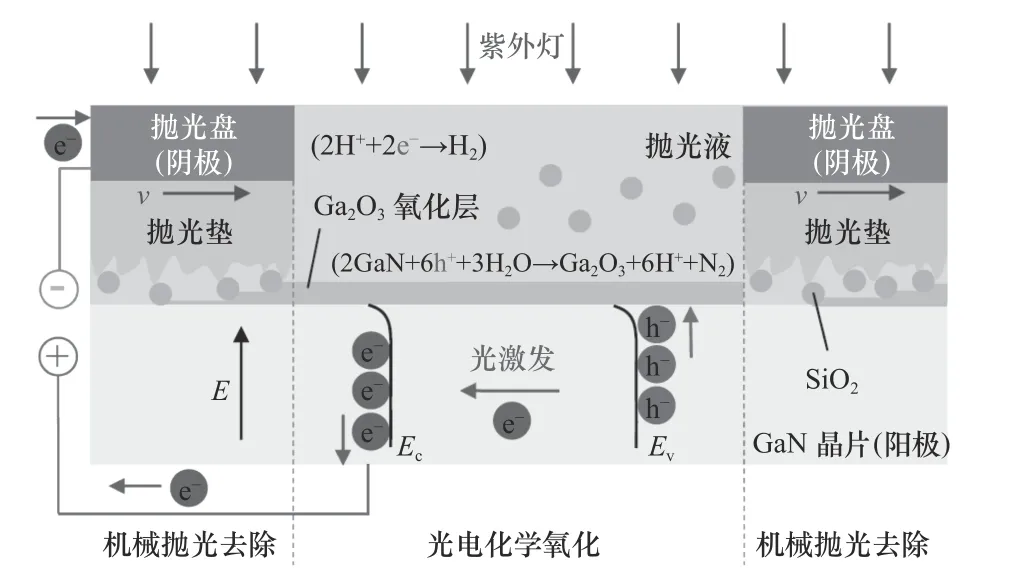

1 PECMP加工原理

PECMP原理如图1所示,利用紫外光源发出的紫外光透过抛光液直接照射到晶片表面,GaN晶片下表面与电源正极接通作为阳极,GaN晶片上表面借助抛光液与电源负极连接。紫外光照射激发e--h+对,阳极和阴极之间由电源施加外部电压分离光生e--h+对,在晶片表面产生氧化层,利用抛光垫和磨粒的机械作用去除氧化层。实现GaN晶片紫外光照射的光电化学氧化和机械抛光作用。

图1 PECMP原理[11]

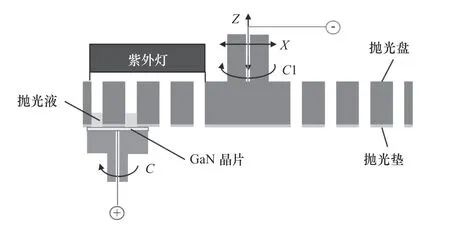

根据PECMP原理,设计了PECMP装置原理如图2所示,抛光盘在上晶片在下,将晶片固定在工作主轴上同工作主轴回转,晶片背部与工作主轴上的导电部分接触,再与电化学工作站的工作电极连接作为阳极。抛光垫粘接在抛光盘底部位于晶片上方,抛光盘和抛光垫上加工有同样分布规律的通孔,抛光盘整体采用导电金属材料制成,并与电化学工作站对电极连接作为阴极。位于晶片正上方的紫外光(UV)穿过抛光盘和抛光垫上分布的通孔照射到晶片表面。同时,含有磨粒的抛光液经由外部供给管路不断供给,进入通孔后到达晶片与抛光垫接触区并驻存,使抛光盘与晶片部分被照射表面构成闭合回路,发生光电化学氧化反应。晶片剩余表面在抛光压力作用下与抛光垫和磨粒接触,在晶片与抛光垫间的相对运动下,实现机械抛光作用,同时实现晶片待抛光表面光电化学氧化作用与机械抛光作用的交替进行。

图2 PECMP装置原理

PECMP利用紫外光和电场的作用,在GaN晶片被照射表面生成质软的氧化层,利用机械抛光作用去除氧化层使氧化反应继续进行,氧化作用与机械抛光作用的交替进行,实现晶片材料的高效去除,达到抛光的效果。

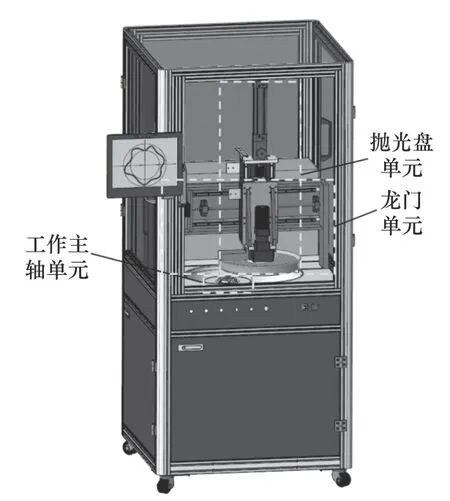

2 装置的整体布局方案

针对PECMP抛光加工要求,PECMP抛光装置整体采用龙门式结构如图3所示,其大致可以分为抛光盘单元、工件主轴单元和龙门单元。

图3 PECMP装置整体结构

抛光盘单元采用叶序仿生开孔的抛光盘,紫外光穿过开孔抛光盘均匀地照射到晶片表面,达到晶片表面均匀氧化的目的。抛光盘采用不锈钢材质,具有较好的抗氧化和导电性,与工件主轴单元配合实现电压的加载。工件主轴单元利用上表面为不锈钢多孔结构的真空吸盘吸附晶片,并传递电荷进行导电。在工件与抛光盘各自绕轴心旋转下,龙门单元采用伺服电机驱动丝杠,使抛光盘与工件沿导轨方向产生相对移动,增加磨粒运动轨迹的均匀性。

3 装置的关键部件设计

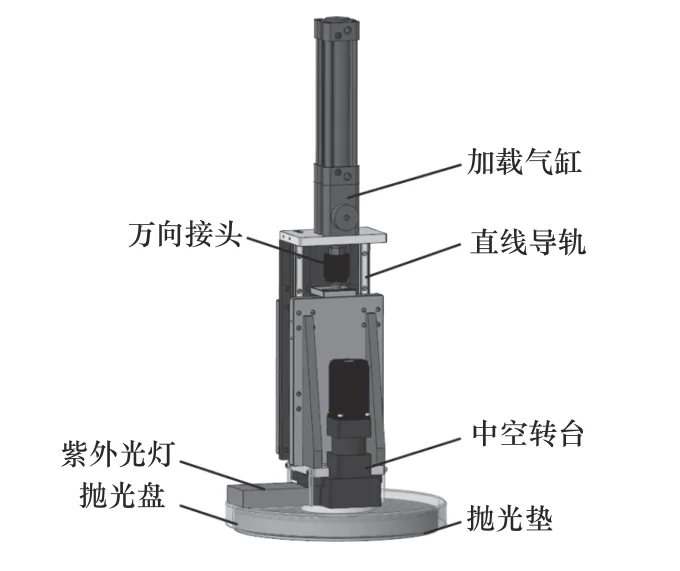

3.1 抛光盘单元

抛光盘单元由加载气缸、直线导轨、中空转台、导电滑环、紫外光灯、抛光盘和抛光垫等组成,如图4所示。

图4 抛光盘单元

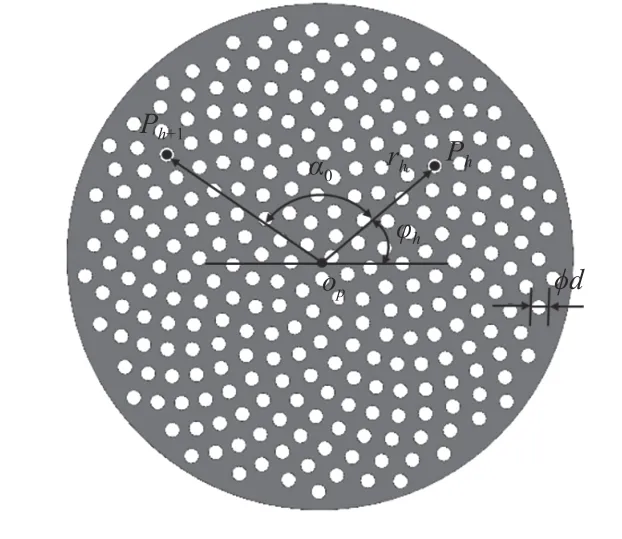

为了使紫外光能够照射到晶片表面,设计了开孔抛光盘和抛光垫,叶序分布能够增加光电氧化的均匀性,提高加工质量。按照Vodel H[12]所建立的叶序分布规律,在图5中建立了极坐标系对抛光盘叶序分布通孔进行描述,图中极点Op是圆形抛光盘的圆心,h是通孔序号,Ph是第h个通孔位置,φh是第h个通孔极角,rh是第h个通孔的极径,α0是第h和第h+1个通孔之间的夹角称为叶序发散角。在极坐标下,抛光盘上的通孔极坐标可以通过式(1)和(2)进行计算,得

式中:kp为叶序分布参数以及图5中ϕd(通孔直径),两者的值可根据抛光盘的具体尺寸进行设计。

图5 叶序分布

由于GaN的抛光效率主要由氧化速率所决定,所以在保证抛光盘刚度的前提下,尽可能地增大光照面积。因此,对抛光盘进行了静力学分析,在抛光盘直径为350 mm,厚度为25 mm,叶序参数kp为10,开孔孔径d为10 mm时,考虑到安装法兰中间为实心结构,因此,实际开孔个数h为233个时,抛光盘的刚度较好,抛光区域开孔面积占比I由式(3)计算结果为0.23。

式中:R为抛光盘工作区域外径;r为抛光盘工作区域内径。

在实际加工过程中,抛光盘、工件主轴转动,但在加载压力的加载半径不变的情况下,可以将抛光盘的变形问题看成静力学变形问题处理[13]。抛光盘上连接表面设为全约束,在工件距离抛光盘轴心最远位置即加载半径为140 mm,抛光压力为6.5 psi下,抛光盘变形如图6所示。

图6 抛光盘静力学分析

由仿真结果可以看出,抛光盘出现向上翘曲,在工件误差敏感方向的最大变形量为3.127 μm,抛光盘变形较小,配合工件浮动机构,能够抵消抛光盘变形带来的误差,对工件表面的加工面形精度影响较小[14]。

抛光盘采用中空转台驱动,为了避免抛光盘转动导致导线缠绕,使用导电滑环与光电化学工作站的对电极连接。在抛光盘与中空转台间使用绝缘材料进行隔绝,连接螺栓与抛光盘之间采用聚醚醚酮绝缘套隔绝,保证加工区加载电压稳定且与装置绝缘。抛光压力采用气缸进行无级加载,考虑到气缸的使用寿命,采用气缸和直线导轨配合使用进行抛光压力加载,使用万向接头避免由加工误差和装配误差造成抛光压力与阻力不同方向的问题。

3.2 工件主轴单元

工件主轴单元由中空转台、气浮平台、压力传感器、真空吸盘和气电滑环等组成,如图7所示。

图7 工件主轴单元

为了方便上下片操作,同时实现导电性,采用真空吸盘进行晶片吸持,真空吸盘基体为陶瓷材质,上表面为多孔不锈钢材质,具有良好的导电性和抗氧化能力,在工作时能够吸持晶片,使晶片底面与不锈钢紧密贴合,通过气电滑环使晶片的下表面与电化学工作站的工作电极连接。压力传感器与真空吸盘连接,避免了中间机构,可以使抛光压力测量更精准。由于采用了抛光盘在上,晶片在下的结构,晶片不能较好地浮动贴合抛光垫面形,所以设计了气浮平台进行晶片的浮动,同时能够使中空转台的驱动扭矩传递到晶片上。

3.3 龙门单元

龙门单元主要由伺服电机、龙门、丝杠、导轨和滑台组成,如图8所示。

图8 龙门单元

龙门单元利用伺服电机驱动丝杠,使安装在滑台上的抛光盘单元沿着导轨进行横向往复移动,在装载晶片时,抛光盘单元远离工件主轴单元,方便上下晶片,加工时进行横向往复移动,能够增加抛光材料去除的均匀性。

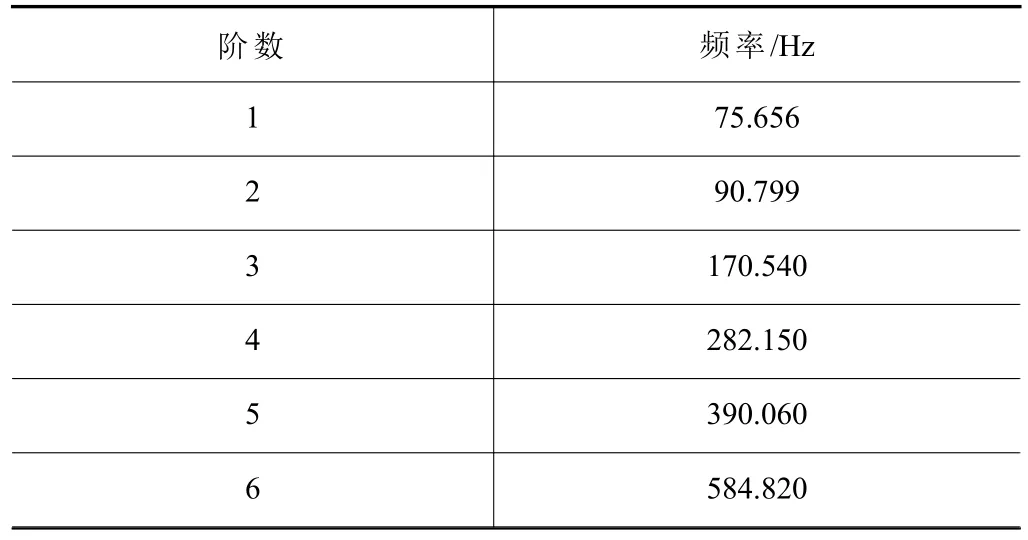

在实际使用过程中,由于工件主轴单元能够进行浮动,可以实时贴合抛光盘面形,在保证抛光盘刚度的前提下,龙门单元的刚度对抛光后工件的面形影响较小。但在实际使用中,机械结构不仅承受着静态载荷也承受着动态载荷,在动态载荷作用下,机械结构发生振动,若外界激振频率与固有频率接近,则会导致原有结构的损坏[15]。因此,使用ANSYS Workbench 19.2软件对龙门单元进行模态分析,将龙门单元三维模型中的螺纹、倒角等细节去除,导入ANSYS Workbench 19.2,对龙门两支脚进行全约束,导轨-滑块、丝杠-螺母接触面为摩擦接触,其余接触面为绑定约束。分析结果如图9所示,前6阶模态对应的频率如表1所示。

表1 龙门单元各阶模态频值

图9 龙门单元各阶模态

抛光盘单元的最高移动速度为100 mm/s,对应的驱动电机转速为6.25 r/s即6.25 Hz,抛光盘最高转速为100 r/min,对应的驱动电机为3 000 r/min即50 Hz,工件最高转速为200 r/min,对应的驱动电机为3 600 r/min即60 Hz。抛光装置引起的振动频率均小于第一阶模态的共振频率75.656 Hz。因此,龙门单元具有较好的稳定性。

4 装置的性能测试

PECMP装置如图10所示,光照强度、电压范围、绝缘性、抛光盘转速、工件转速、抛光盘往复移动速度和压力加载范围等是PECMP装置的重要设计参数,采用紫外光光度计进行紫外光光照强度测量,万用表进行电压测量,绝缘电阻测试仪进行绝缘电阻测量,转速计进行转速测试。

图10 PECMP装置

经过测试,具体参数如表2所示,满足设计要求。

表2 PECMP装置测试结果

5 结语

本文针对PECMP加工第三代半导体GaN晶片光、电、化学、机械多场复合要求,研制了具有紫外光照射、电压加载和机械抛光功能的PECMP装置。经过实际测量装置满足实际设计指标,能够满足2 英寸GaN晶片PECMP加工需求,可用于2 英寸GaN晶片PECMP加工。