基于超声辅助对TA1板材渐进成形性能的研究*

郝用兴 魏亚博 高远浩 宋懿鹏 刘亚辉

(华北水利水电大学材料学院,河南 郑州 450045)

单点渐进成形是一种灵活、快速的柔性制造技术[1]。与传统冲压工艺相比,它具有较短的设计周期和较高的灵活性,且大大降低了开发成本[2]。然而单点渐进成形也存在一定的局限性,例如在成形过程中,成形力过大,成形性能不足会导致板材的起皱和开裂,使得成形效率低和表面质量差。

成形零件的机械性能是影响使用性能的关键因素,为了改善零件性能,一些研究学者提出了包括工艺参数优化[3]、多道次增量成形[4]等策略。此外,也提出了各种辅助增量成形策略,如激光辅助[5]、热辅助[6]和电磁辅助[7]等辅助增量成形工艺,以提高成形零件的质量。近年来,把超声振动引入到板材的单点渐进成形过程中,在此之前超声振动的有益作用已经在多种塑性加工工艺中得到验证,包括超声辅助拉深[8]、镦粗[9]以及管道拉拔和体积成形[10-11]。超声辅助渐进成形是一种较为有效的技术,与传统的单点渐进成形相比,施加超声振动辅助后显著降低了成形过程中的成形力,提高了产品的表面质量[12],降低了材料的屈服极限[13],改善了材料力学性能。

本文通过Abaqus有限元仿真软件,以TA1板成形圆锥形件为研究对象,将超声振动应用于成形工具头,通过仿真模拟研究了不同振动参数和工艺参数对成形性能的影响。探究振幅、频率、层间距、工具头和板材原始厚度对成形过程中成形力的影响规律,对于完善钛及其合金超声辅助渐进成形工艺有着重要的理论和实际应用价值,能够促使其更好地应用于医疗、航空航天和水下装备等方面。

1 有限元模型的建立

通过对超声振动辅助渐进成形过程的力学模型分析,在Abaqus软件中建立有限元模型,并进行分析求解。在分析建模中主要包括几何模型的建立、材料模型的定义、定义接触和边界条件等。与单点渐进成形相比,超声振动辅助渐进成形建模中的难点主要在于定义接触条件和边界条件。

1.1 几何模型的建立

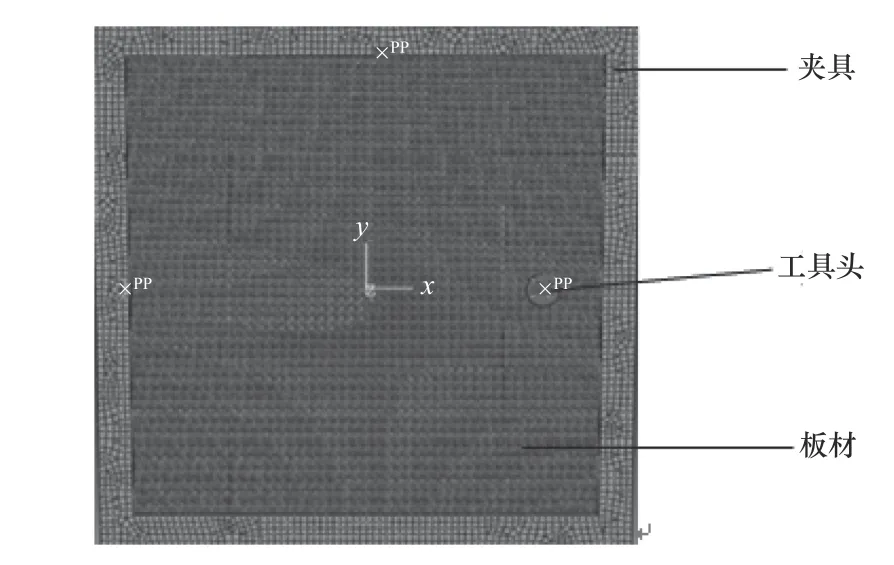

由于该模型较为简单,直接在Abaqus软件上即可建模,模型如图1所示,上下压板分别加紧于板料的两侧,板材四周被约束全部自由度,实验所用的板料也较薄,所以将板料部件设为可变形壳体,该壳体是边长160 mm、厚度1 mm的正方形。工具头直径为10 mm,本文将工具头设为解析刚体,板材网格划分为1 mm,板材网格类型设置为S4R壳单元。

图1 仿真模型

1.2 材料模型的定义

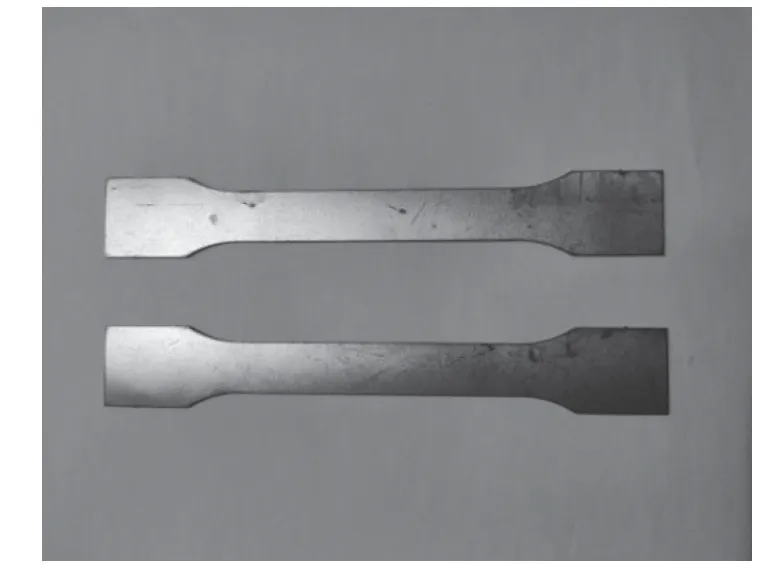

通过电子万能拉伸试验机对TA1钛合金板材拉伸试样进行拉伸实验,拉伸试样尺寸根据《GB/T 228—2002金属材料室温拉伸试验方法》确定如图2所示,在获得工程应力应变之后,经计算获得真实应力应变曲线如图3所示。

图2 拉伸试样

图3 真实应力应变曲线

通过计算和查阅相关资料最终获得TA1板材的材料性能参数:杨氏模量为103 GPa,抗拉强度为460 MPa,屈服强度187 MPa,查阅中国材料大典得到TA1泊松比为0.34,密度为4.5 g/mm3。

1.3 定义接触和边界条件

成形的过程中,工具头本身具有超声波振动,其成形轨迹较复杂,本文设计是工具头在开始先压入设定的距离,下一步在该层运动时给工具头赋予超声振动,重复此操作直至完成目标形状。

成形工具头在厚度方向上移动时是直线移动,在Abaqus中通过设置平滑分析步来保证工具头在厚度方向上移动时是匀速移动。对于工具头在该层成形过程中所走的圆形轨迹,则选用周期型幅值曲线,周期型幅值曲线是通过傅里叶级数表示。

通过傅立叶级数就可以实现周期型幅值,来控制工具头在X和Y方向的位移,公式如下:

式中:A是每层圆形轨迹的半径;t是每层圆形轨迹的成形时间,把X和Y合成,即是运动轨迹。

在仿真的过程当中,工具头在Z方向上的超声波振动,如下式定义:

式中:a是振幅;f是频率。

2 模拟结果与分析

2.1 成形力的分析

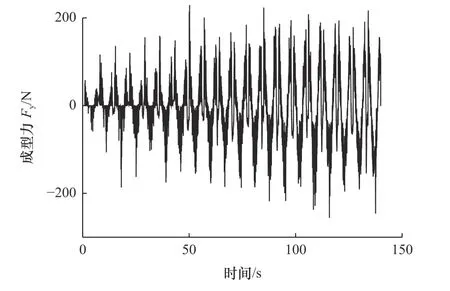

如图4是超声辅助渐进成形后的应力分布云图,由图可知成形件的最大应力分布在最后几层。5和图6分别是X方向和Y方向的成形力随着时间的变化曲线图,图中Fx和Fy的大小是上下波动的,且随时间的增加波动范围逐渐增加最后趋于一个平衡状态。与轴向力Fz相比Fx和Fy都比较小,对板料成形过程影响不大,因此本文研究的成形力近似为轴向力Fz。

图4 成形件应力分布云图

图5 Fx的曲线变化图

图6 Fy的曲线变化图

图7是施加超声振动后的轴向力的变化曲线图,由图可知,成形初期轴向力较小。随着成形过程的进行,回弹和拉伸量都趋于平衡,最后趋于稳定。图8是超声辅助渐进成形过程中一圈的轴向力变化图,由图可知在超声辅助渐进成形的过程当中,工具头只有部分的时间和板料接触。

图7 超声辅助下的轴向力变化图

图8 一圈轴向力的变化图

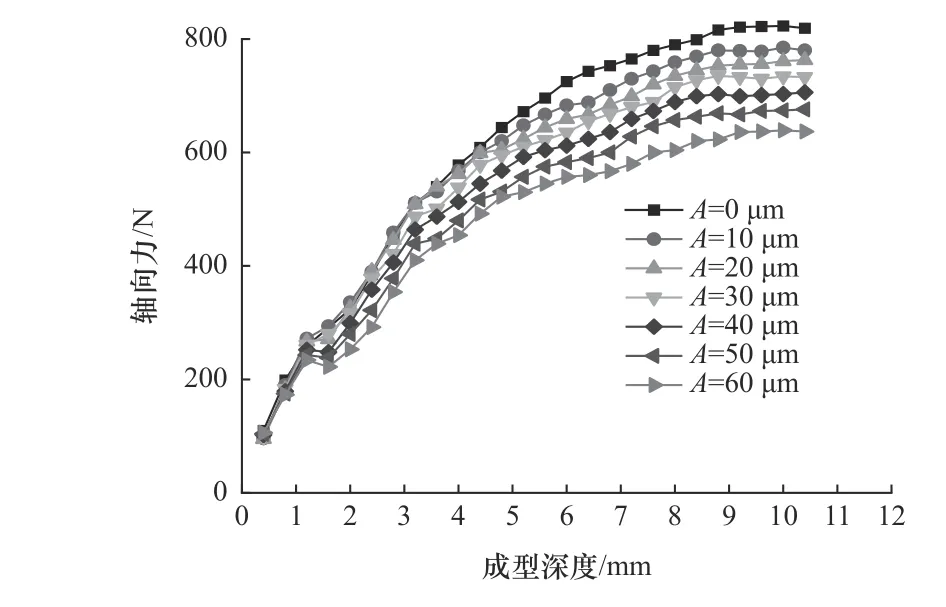

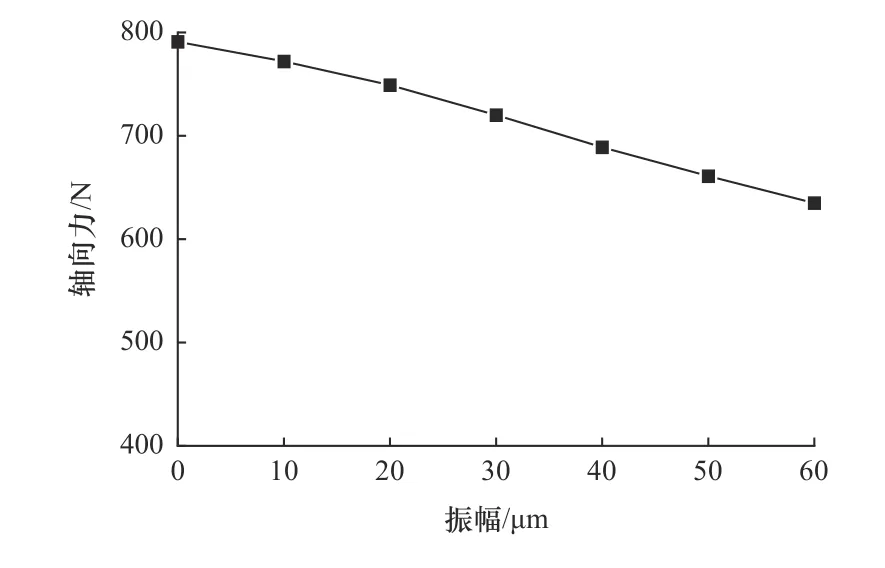

2.2 不同振幅下的成形力

如图9所示,通过有限元软件Abaqus仿真模拟得到了不同振幅下轴向力。图中的每个点都表示成形过程中该层轴向力的平均值。由图可知施加超声振动轴向力与无超声振动的总体变化趋势基本一致,随着成形深度的增加,金属板的变形和回弹都逐渐增加并稳定,轴向力最后也趋于稳定。

图9 不同振幅下的轴向力

由图10可知超声振动能够显著减小成形过程中的轴向力,在超声振动的辅助下,轴向力的减小是由作用力的反复加载和卸载引起的,当循环应变叠加在单向载荷上时,塑性变形的固有不对称性会导致外部可观察载荷的下降,这种对变形的促进作用在超声波下非常显著。与单点渐进成形相比,在超声辅助渐进成形的过程当中,维持板材塑性流动所需的平均应力水平明显降低,这也是超声辅助渐进成形的轴向力小于单点渐进成形轴向力的原因[14]。如图11所示是频率为10 kHz振幅为2 μm的轴向力示意图,由图可知工具头与板材并未产生周期性分离。这是因为振动幅度没有大于弹性回弹的一半,不能产生脉冲载荷,导致小振幅对轴向力减少有限。

图10 不同振幅的轴向力曲线图

图11 振幅2 μm轴向力变化图

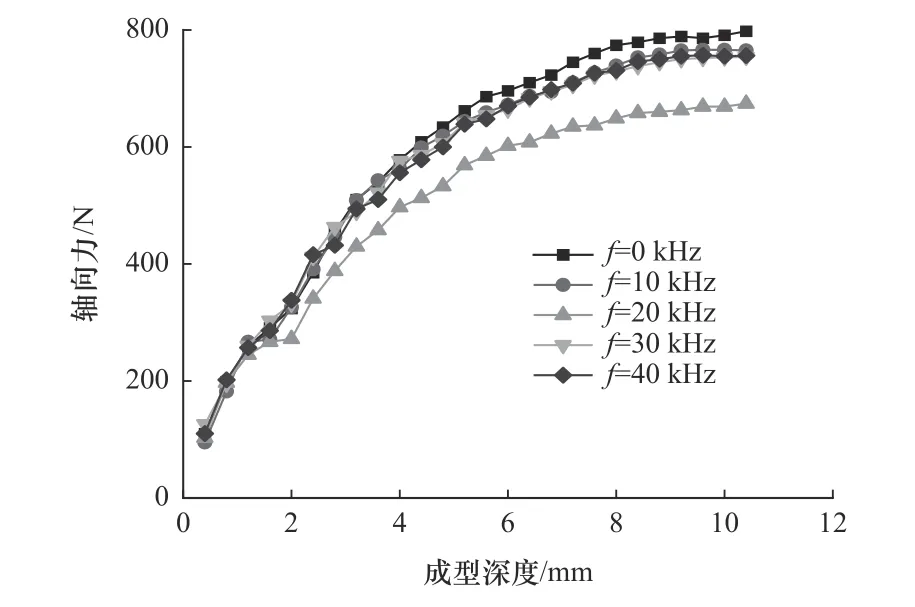

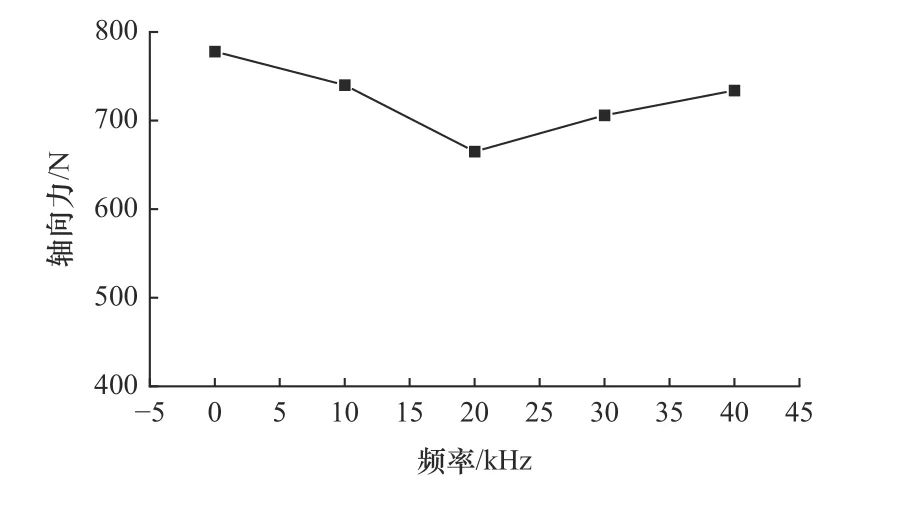

2.3 不同频率下的成形力

如图12和13所示,不同振动频率下的轴向力曲线关系图,图12中的各点都是成形板料在该层轴向力的平均值。从图13可以看出,频率与轴向力是呈非线性关系,当频率为20 kHz时,接近TA1钛合金板的固有频率,其轴向力最低。频率低于20 kHz时,振动频率越高,轴向力越小。当频率高于20 kHz时,随着频率增加,轴向力增大。

图12 不同频率下的轴向力

图13 不同频率下的轴向力曲线图

2.4 不同振幅下的塑性应变

如图14所示,为不同振幅对TA1板材某点应变行为的影响。由图可知塑性应变随着成形深度增大逐渐增大。在超声辅助渐进成形的过程中,同等深度的塑性应变随着振幅的增加而增加,振幅越大,振动循环中工具头施加在板材的瞬时压力越大,这也导致单位面积板材的变形相对较大,进而导致板材上的塑性应变增加[15]。

图14 不同振幅的塑性应变图

超声振动通过工具头的高频正弦运动施加在板材上,这也导致板材会出现高应变率和应力集中的现象。在大变形率情况下,单位深度下的变形基本达到材料本身的成形极限值,而此时往复超声振动所带来的冲击将导致材料的进一步减薄。这也意味着较大振幅的超声振动反而对板材成形极限产生了不利影响,会导致板材的成形极限降低。

2.5 不同层间距下的成形力

如图15所示,是不同层间距下的轴向力示意图,在振幅和频率一定的情况下,选取6组不同层间距作为模拟仿真对象。

图15 不同层间距的轴向力

由图15可知,层间距对轴向力影响较大,随着层间距增大,轴向力也逐渐大。选取较小的层间距虽能降低轴向力,提高成形板料的表面精度,但层间距过小,会导致成形时间过长,降低成形效率。因此,在选择层间距时,要在成形精度的范围内,尽量增大层间距,提高成形效率[16]。在实际成形的过程当中,可以采用变化层间距,既有利于保证成形质量,又提高成形效率,同时在成形复杂曲面时,减小层间距,成形较为简单的面时,适当增大层间距。

2.6 不同工具头直径下的成形力

如图16所示,为5组不同工具头直径与轴向力的关系图,由图可知随着工具头直径的增大轴向力也逐渐增大。工具头直径较小时,会导致板材应力集中,易出现裂纹,但利于成形尖角和较为复杂的部位。工具头直径较大时,在减小板料应力集中的同时也降低了成形件表面的粗糙度,使其表面更加光洁,但工具头直径过大不利于生产较复杂的零件。

图16 不同工具头直径的轴向力

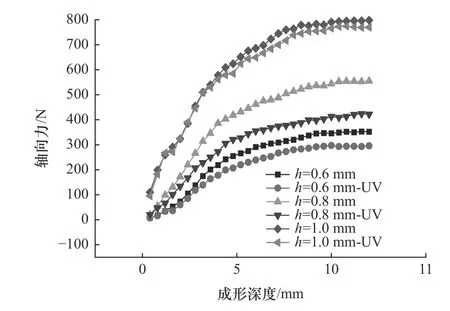

2.7 不同板料厚度下的成形力

TA1板厚度分别取6组进行仿真,频率、振幅保持一致,通过对6组轴向力数据进行分层处理,画出不同厚度的板料轴向力的关系图,如图17所示。

图17 不同板料厚度的轴向力

已知施加超声振动之后,成形件的最小厚度得到明显提高,这主要与材料的流动特性有关[17]。由图可知超声振动虽能促进材料流动,但在不同的板材厚度下有不同的效果,在板厚在0.6 mm时超声降低轴向力的效果最为显著,如图18所示。然而随着板料的厚度增加,发生变形的金属越多,变形所需的能量越大,使得渐进成形时的轴向力越大。

图18 有无施加超声振动的轴向力对比图

3 结语

本文以TA1板材为例,通过Abaqus有限元软件模拟分析了超声辅助渐进成形的过程,得出不同振动参数和工艺参数对成形力的影响,结论如下:相比于单点渐进成形,在超声辅助渐进成形的过程当中,TA1钛合金板材的轴向力显著降低,但振幅和频率对轴向力的影响并非线性,频率f=20 kHz 时,轴向力最低。施加较高振幅的超声振动反而会造成TA1钛合金板材较大的塑性应变,降低其成形极限。层间距增大,在增加轴向力的同时也提高了板料的成形效率,因此在控制成形精度的同时,尽量增大层间距。对于不同复杂程度的成形件,采用合适直径的工具头。TA1钛合金板材的厚度对于超声辅助渐进成形过程的轴向力影响较大,是影响轴向力的主导因素,不同的板厚对于超声振动效果也不同。