不同运行模式及测试循环下重型混合动力汽车排放特性试验研究*

李腾腾 赵健福 高东志 景晓军 吕恒绪

(1.天津大学,天津 300072;2.中汽研汽车检验中心(天津)有限公司,天津 300300)

主题词:重型混合动力汽车 C-WTVC 中国重型商用车辆行驶工况 排放特性

1 前言

目前,重型混合动力汽车排放型式认证按照GB 17691—2018《重型柴油车污染物排放限值及测量方法(中国第六阶段)》,在发动机台架上采用瞬态循环(World Harmonised Transient Cycle,WHTC)、稳态循环(World Harmonised Steady State Cycle,WHSC)开展测试,但重型混合动力汽车在实际行驶过程中,发动机存在间歇性起停、实际运行工况与测试工况存在较大差距的问题。因此,沿用传统重型发动机测试方法来评价重型混合动力汽车性能容易造成测试结果偏离实际行驶结果[1-3],有必要开展面向重型混合动力整车的排放特性研究。

车辆测试工况对能耗与排放测试结果有着重要影响[4-5]。现阶段,中国重型柴油车底盘测功机测试采用C-WTVC循环,该测试循环是在世界重型商用车辆瞬态循环(World Transient Vehicle Cycle,WTVC)基础上调整后生成的,并不能完全代表中国实际道路行驶状况。该测试循环使用一条通用的车速-时间曲线,并为不同类型车辆设计了不同的特征里程分配比例,用以加权计算综合燃油消耗量和排放量。但是,研究表明,各类车型在不同速度段的运行特征存在明显差异,即便加入了特征里程分配比例,采用同一条车速-时间曲线也无法同时反映各类车型的运行特点[6]。

GB/T 38146.2—2019《中国汽车行驶工况 第2 部分:重型商用车辆》中针对不同类型重型车辆共有6条工况曲线,能够合理反映我国实际道路行驶状况。开展中国重型商用车辆行驶工况(China Heavy-duty commercial vehicle Test Cycle,CHTC)下的排放特性研究,对未来CHTC工况在排放标准中的导入以及车辆减排技术的开发有着重要意义。

本文基于一台重型混合动力自卸车,采用底盘测功机和便携式排放测试系统(Portable Emissions Measurement System,PEMS)开展不同运行模式(纯发动机模式和混合动力模式)和不同测试循环(C-WTVC 和CHTC)下车辆排放特性研究,对比分析C-WTVC和CHTC循环工况特征参数,并分析2种工况下车辆的排放表现。

2 试验方案

2.1 试验车辆

试验所用车辆为重型自卸车,该车为N3 类非城市车辆、非外接充电型混合动力电动汽车。车辆配有集成式柴油机氧化型催化器(Diesel Oxidation Catalyst,DOC)、柴油机颗粒捕集器(Diesel Particulate Filter,DPF)、选择性催化还原(Selective Catalytic Reduction,SCR)装置。试验车辆的主要技术参数如表1所示。

表1 试验车辆主要技术参数

试验车辆采用发动机与电机的并联混合动力结构。当电池电量饱满、汽车起步或低速行驶(车速低于30 km/h)时,车辆由电动机单独驱动行驶;当电池电量不足、车辆高速平稳行驶时,电动机停止工作,车辆由发动机直接驱动;当车辆处于急加速或者大负荷工况时,车辆由发动机和电机共同驱动。

2.2 测试设备

试验在整车底盘测功机上开展,采用PEMS进行污染物排放测量。排放测试设备为HORIBA公司的OBSONE便携式车载排放分析仪,主要由采样预处理模块、气体测量模块、粒子数量(Particle Number,PN)测量模块、排气流量计(Emission gas Flow Meter,EFM)、GPS 接收机、主机、电源等部分组成。该设备采用不分光红外线吸收型分析仪(Non-Dispersive Infra-Red,NDIR)测量CO 排放量,采用化学发光分析仪(Chemiluminescent Detector,CLD)测量NOx排放量。

2.3 试验方法

通过调整混合动力控制单元(Hybrid Control Unit,HCU)参数,可以控制车辆在纯发动机模式或混合动力模式下运行。试验采用C-WTVC 测试循环和中国自卸汽车行驶工况(China Heavy-duty commercial vehicle Test Cycle for Dumper,CHTC-D)测试循环。根据GB/T 27840—2011《重型商用车辆燃料消耗量测量方法》,C-WTVC 工况时长共1 800 s,包括市区循环(第0~900 s)、公路循环(第900~1 368 s)和高速循环(第1 368~1 800 s)3个速度区间。根据特征里程分配比例,自卸汽车公路比例为100%,市区和高速比例均为0%。根据GB/T 38146.2—2019,CHTC 测试循环中,CHTC-D测试循环时长共1 300 s,包括低速部分(第0~540 s)和高速部分(第540~1 300 s)2个速度区间。

试验根据GB 17691—2018 中规定的能耗-排放联测方法进行测试与污染物排放量计算。试验测试工况如表2所示。

表2 试验工况

3 数据处理

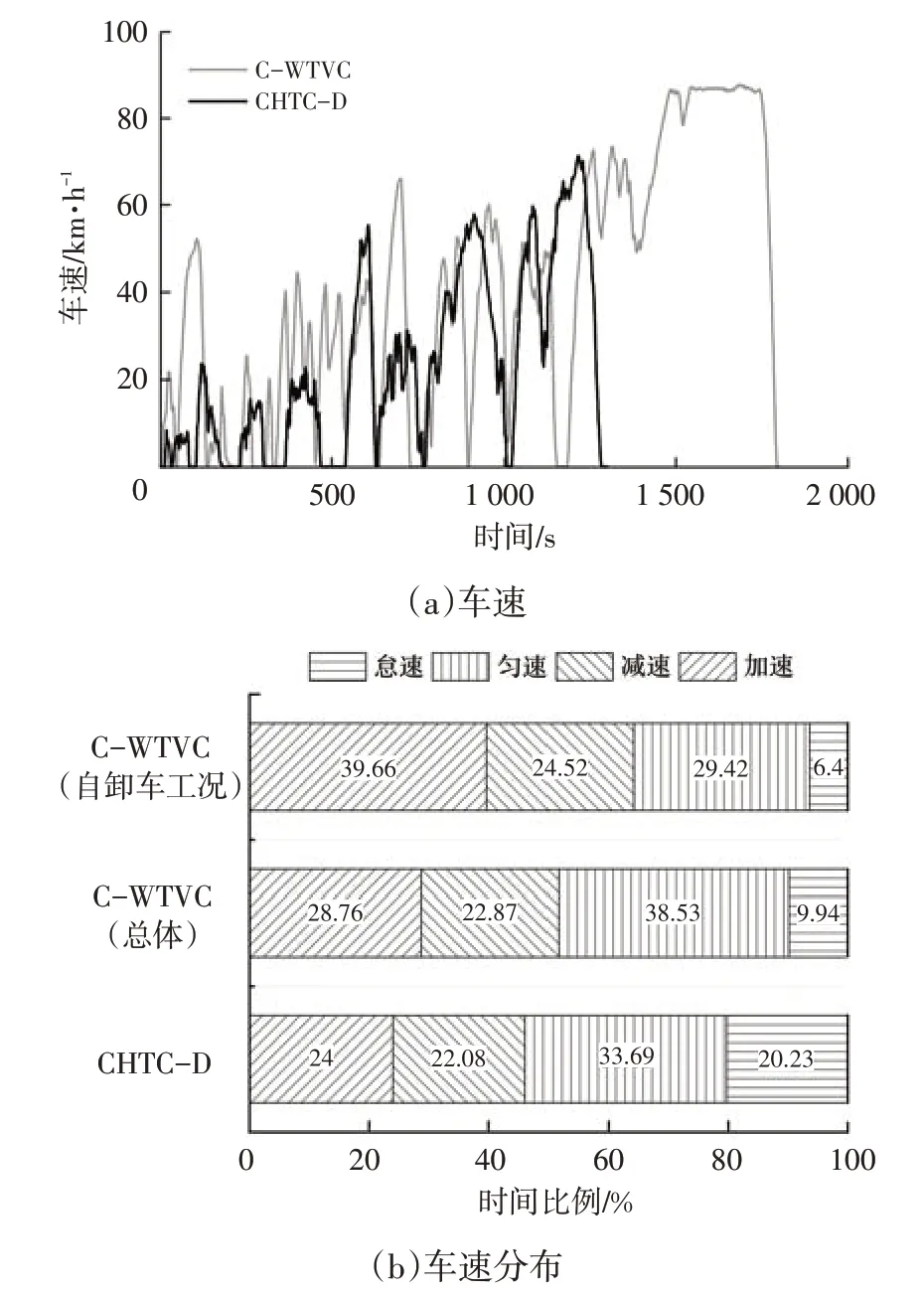

发动机循环功W由车载排放诊断系统读取不同时刻的发动机转速ni和扭矩Ti计算得到:

式中,m为采样次数;f为采样频率。

污染物排放量由PEMS 设备读取的排放量瞬时值积分得到,该设备可以实时读取NOx、CO、颗粒物及CO2的排放量瞬时值,采样频率为1 Hz。

污染物最终的比排放为:

式中,M为某种污染物排放总质量。

4 试验结果

4.1 NOx排放量分析

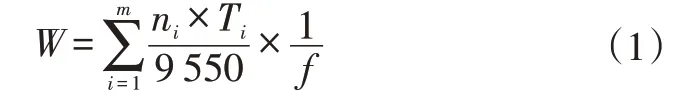

该混合动力自卸车在纯发动机模式及混合动力模式下采用C-WTVC 或CHTC-D 测试循环的NOx排放结果如图1所示。根据GB/T 27840—2011,测试结果按照特征里程分配比例加权计算得到,其中自卸车市区、公路、高速比例分别为0%、100%、0%。“C-WTVC-加权”和“C-WTVC-总体”分别代表加权和未加权的NOx排放量结果。

图1 C-WTVC与CHTC-D循环下NOx排放量对比

由图1可知:在纯发动机模式下,CHTC-D循环NOx排放量明显较C-WTVC 循环高,且C-WTVC 未加权结果明显高于加权结果;在混合动力模式下,CHTC-D 循环NOx排放量较C-WTVC循环低,C-WTVC未加权结果与加权结果相近。此外,相同的测试循环下,混合动力模式下的NOx排放量结果明显较纯发动机模式高。

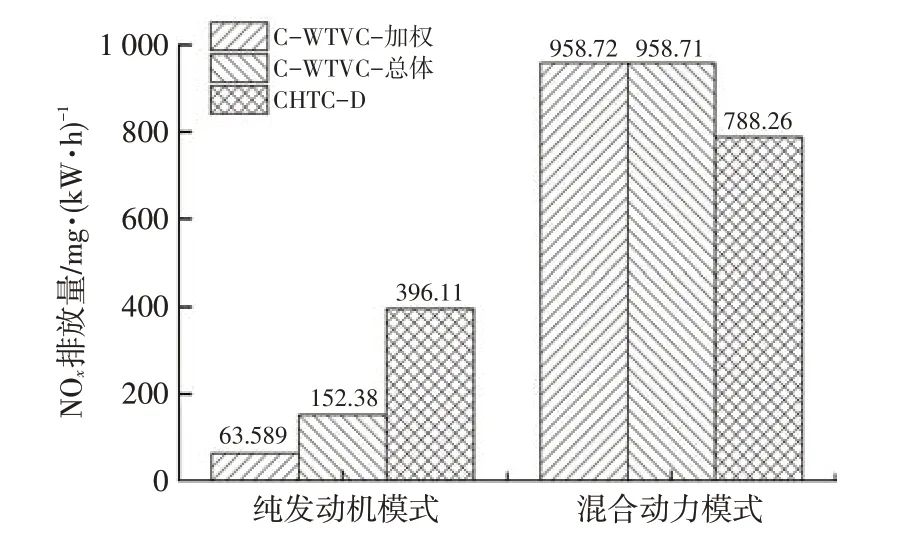

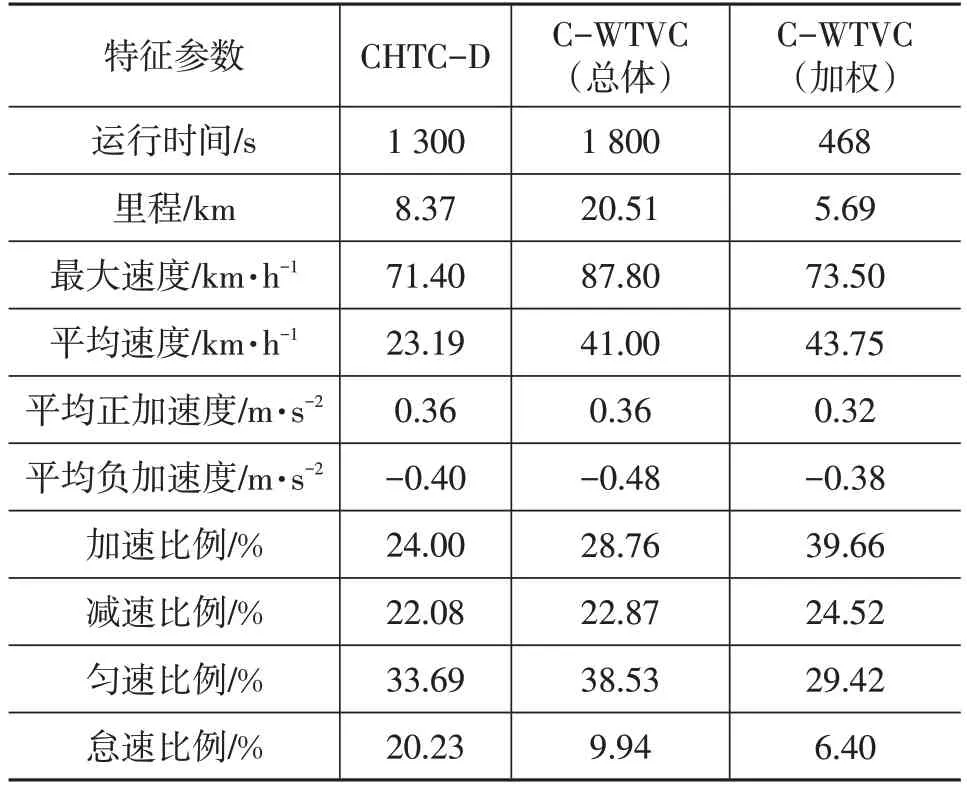

为了明确导致CHTC-D 和C-WTVC 循环下NOx排放结果差异的原因,首先对比2 种循环的工况特征参数,如表3和图2所示。对比发现:相比C-WTVC循环,CHTC-D 循环最大车速和平均车速较低,怠速比例较高;相比C-WTVC-总体循环,C-WTVC-加权工况车辆平均车速较高,怠速比例较低。

表3 CHTC-D和C-WTVC工况特征参数对比

图2 CHTC-D与C-WTVC工况特性对比

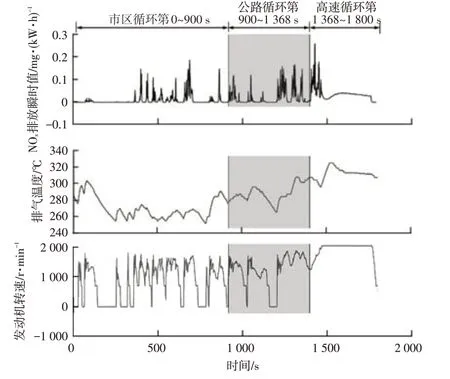

纯发动机模式下,C-WTVC循环和CHTC-D循环的车辆NOx排放量瞬时值、排气温度及发动机转速分别如图3、图4 所示。CHTC-D 循环下排气温度明显较C-WTVC循环低,这是因为CHTC-D循环下车辆行驶负荷较低,怠速比例较高。试验车采用SCR技术降低NOx排放量,而SCR转化效率受排气温度影响很大,低温条件下,SCR转化效率较低[7-8]。因此,CHTC-D循环下NOx排放量明显较C-WTVC循环高。

图3 纯发动机模式下采用C-WTVC循环的瞬时排放特性

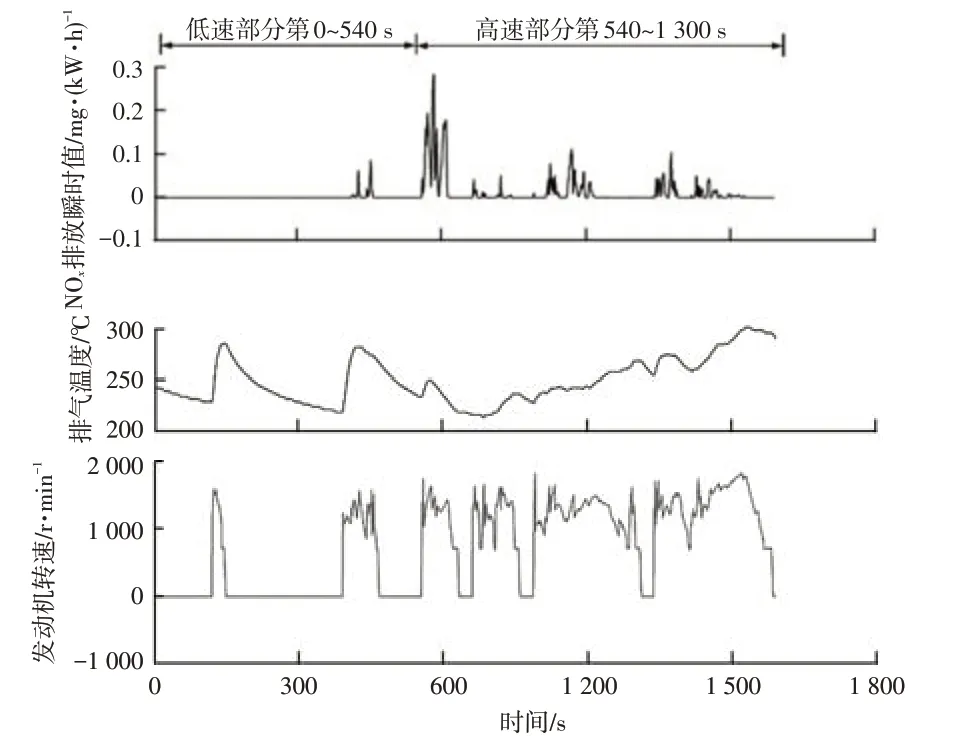

图4 纯发动机模式下采用CHTC-D循环的瞬时排放特性

如前所述,C-WTVC-加权工况下,车辆怠速比例较C-WTVC-总体工况低,车辆排气温度较高,有利于SCR转化,因此如图3 所示,C-WTVC-加权工况下的NOx排放量较C-WTVC-总体工况低。

如图4所示,在CHTC-D循环下,NOx排放量的峰值主要集中于低速部分及高速部分的初始阶段。在低速部分,发动机排气温度较低,不利于SCR转化,因此NOx排放量较高。而在由低速过渡至高速时,发动机负荷明显增加,随着发动机负荷增大,可燃混合气平均空燃比减小,使得燃烧压力和温度提高,导致NOx排放量增加。而且此时发动机排气温度仍然较低,SCR转化效率不高,最终导致出现NOx瞬时排放量峰值。

图5、图6 所示为混合动力模式下C-WTVC 及CHTC-D 循环试验车NOx瞬时排放特性、排气温度及发动机转速情况。在混合动力模式下,由于电池系统参与,发动机并未一直运转,而是存在间歇性起停的情况。伴随发动机间歇性停机,排气温度也急剧下降,而这不利于SCR转化,导致NOx排放量明显较纯发动机模式高。

图5 混合动力模式下采用C-WTVC循环的瞬时排放特性

图6 混合动力模式下采用CHTC-D循环的瞬时排放特性

对比图5和图6发现:相比CHTC-D循环,C-WTVC循环下发动机停机更加频繁,单次停机时间更短,这不利于发动机排气温度的恢复和稳定。因此,C-WTVC循环下NOx排放量较CHTC-D循环略高。

4.2 CO排放量分析

该混合动力自卸车在纯发动机模式及混合动力模式下采用C-WTVC 和CHTC-D 测试循环的CO 排放结果如图7 所示。在2 种模式下,CHTC-D 循环下的CO排放量均较C-WTVC 循环高,且C-WTVC-总体循环下的CO 排放量均较C-WTVC-加权高。此外,对比纯发动机模式与混合动力模式下的CO 排放量发现:相同的测试循环下,混合动力模式下CO 排放量均较纯发动机模式低。

图7 C-WTVC与CHTC-D循环下CO排放量对比

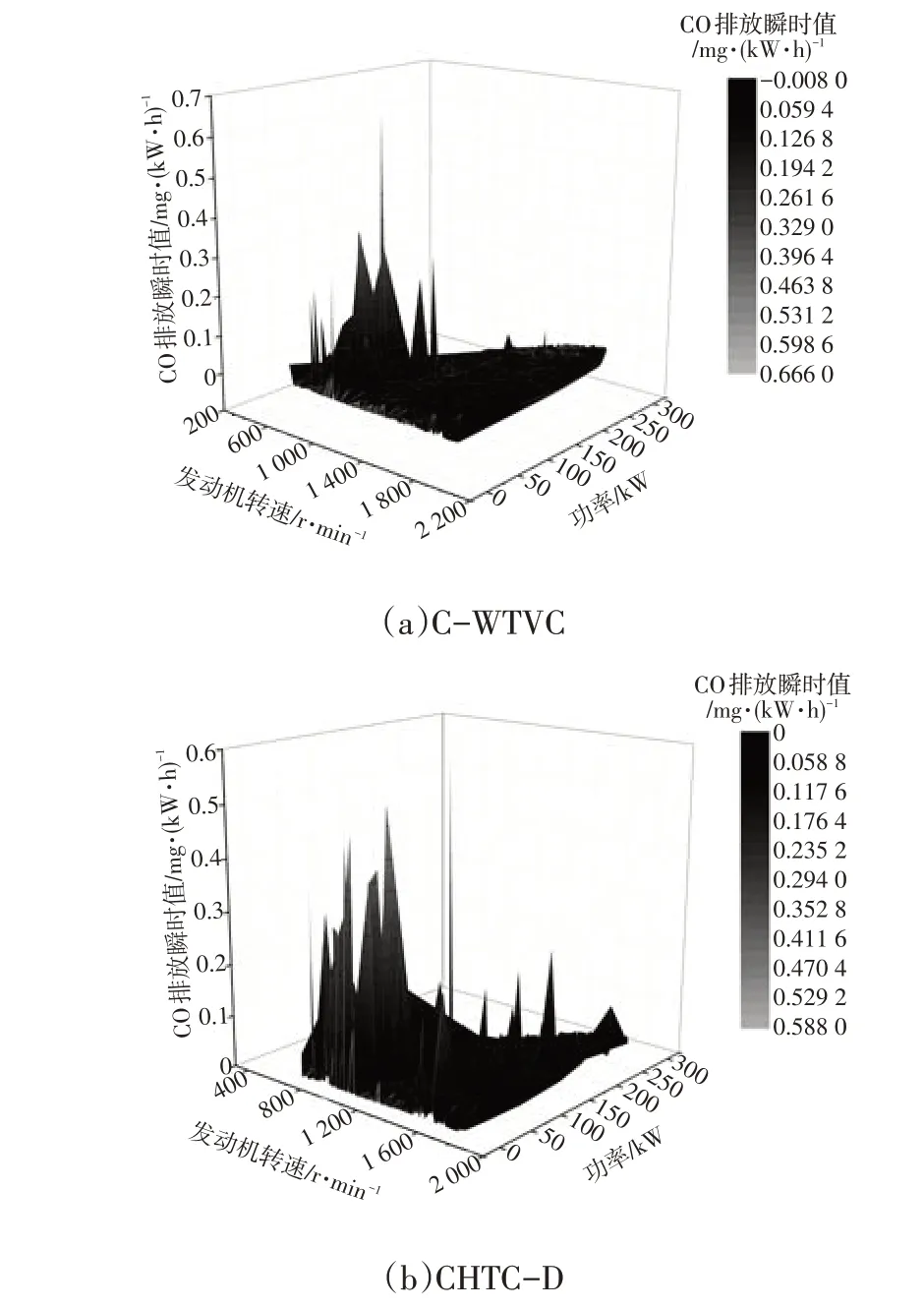

图8 所示为纯发动机模式下采用C-WTVC 循环和CHTC-D循环时CO排放量瞬时值与发动机转速和功率的关系。CO 的产生是燃油燃烧不充分所致,是由于氧气不足而生成的中间产物。在柴油机的大部分运转工况下,其过量空气系数Φa都在1.5~3.0 范围内,因此其CO 排放量相对较低。只有在接近冒烟界限的大负荷(Φa=1.2~1.3)和小负荷工况,CO 的排放量才会急剧增加[9]。

图8 纯发动机模式下采用不同测试循环的CO瞬时排放情况

由图8 可知,在纯发动机模式下,采用2 种循环时CO排放量瞬时峰值主要集中于低速小负荷工况。如前所述,相比于C-WTVC 循环,CHTC-D 循环下怠速比例较高。在小负荷工况和怠速工况下,由于柴油机燃料与空气混合不均匀,其燃烧室中总存在局部缺氧和低温区域,以及反应物在燃烧区停留时间较短,导致燃烧不充分而生成大量CO[10]。这就可以解释纯发动机模式下,CHTC-D循环下CO排放量较C-WTVC循环高。

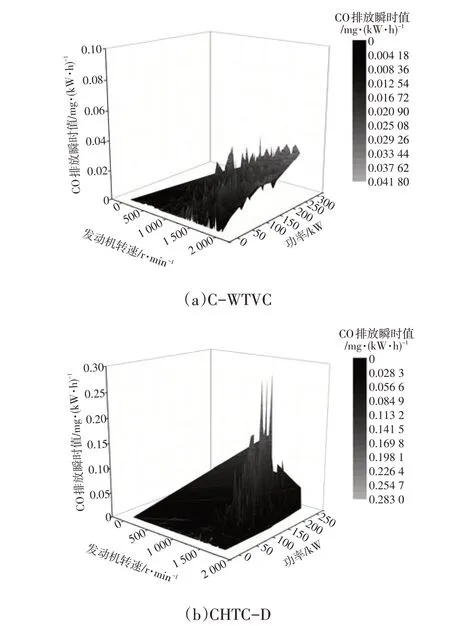

图9 所示为混合动力模式下采用C-WTVC 循环及CHTC-D循环时CO排放量瞬时值与发动机转速和功率的关系。与纯发动机模式不同,在混合动力模式下,2种循环下CO排放量瞬时峰值主要集中于高速大负荷工况。在混合动力模式下,电池系统和发动机系统协同工作,在车辆低速小负荷运行区间,车辆能量由电池供给,发动机不运转;在车辆高速大负荷运行区间,电池能量不足以驱动车辆运行时,发动机参与能量供给。在发动机高速大负荷运行区间,其喷油量增加,过量空气系数降低,导致燃烧不完全,CO排放量急剧增加。

图9 混合动力模式下采用不同测试循环的CO瞬时排放情况

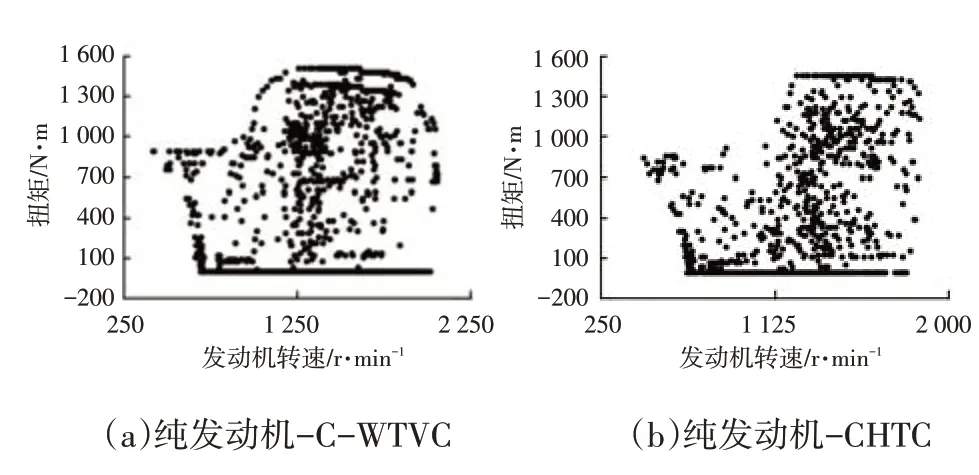

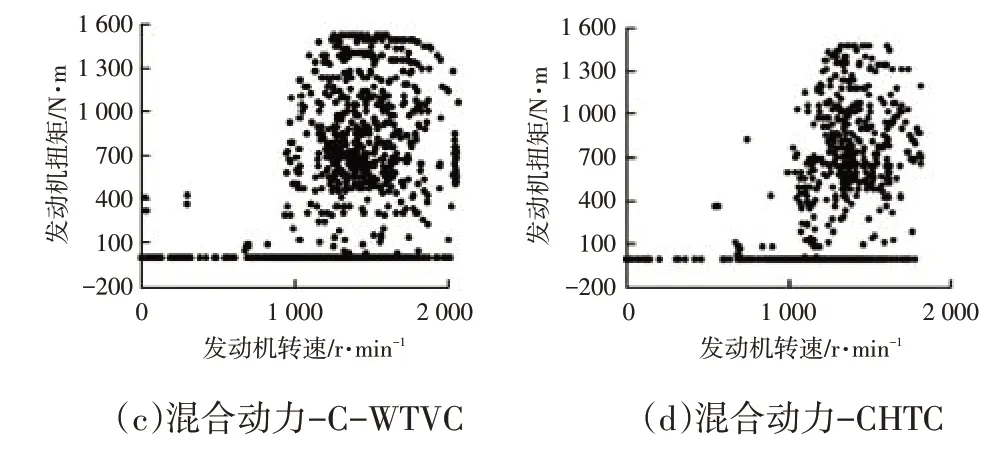

图10 所示为不同试验工况下车速-扭矩分布MAP图。在混合动力模式下,发动机主要运行在中高转速区间,避开了容易产生CO的低速小负荷区域,故混合动力模式下CO排放量较纯发动机模式低。

图10 不同试验工况MAP图

5 结束语

本文基于一台重型混合动力自卸车,采用重型底盘测功机和PEMS 测试设备,研究其在不同运行模式(纯发动机模式和混合动力模式)和不同测试循环(C-WTVC 循环和CHTC-D 循环)下NOx和CO 排放特性,结合工况特征参数分析该混合动力自卸车排放表现,得出以下结论:

a.纯发动机模式下,相较于C-WTVC 循环,CHTC-D 循环下车辆行驶负荷较低,怠速比例较高,导致车辆排气温度低,不利于SCR 转化,最终导致NOx排放量过高。而在混合动力模式下,相较于CHTC-D 循环,C-WTVC 循环下发动机停机更加频繁,不利于发动机排气温度的恢复和稳定,导致NOx排放量偏高。

b.混合动力模式下,由于电池系统参与供能,发动机存在间歇性停机,导致排气温度低,SCR 转化效率低,最终导致NOx排放量较纯发动机模式偏高。

c.纯发动机模式和混合动力模式下,CHTC-D 循环CO 排放量均较C-WTVC 循环高。在纯发动机模式下,CO排放主要集中于低速小负荷区域,而在混合动力模式下,CO排放主要集中于高速大负荷区域。

d.混合动力模式下,发动机主要运行在中高转速区间,避开了容易产生CO的低速小负荷区域,所以混合动力模式下CO排放量较纯发动机模式低。