电动汽车用高速永磁同步电机的优化设计与铁损分析*

赵南南 许檬 杨延忠 韩常青 陈阁

(1.西安建筑科技大学,西安 710055;2.三门峡速达交通节能科技股份有限公司,三门峡 472000)

主题词:高速电机 永磁同步电机 田口法 铁损

1 前言

目前,永磁同步电机是纯电动汽车使用的主要驱动电机,其转速的提高有助于提高电机的效率和功率密度。纯电动汽车用永磁同步电机的转速通常高于10 000 r/min,最高可达20 000 r/min。在对高速永磁同步电机进行优化时,采用粒子群算法等优化算法可以对全局参数进行自动寻优,但电机的优化变量较多,计算耗时较长。田口法因其能以较少的试验次数得到最优的设计变量组合,可快速实现电机结构多目标设计,在电机优化设计上具有优势。

田口法是一种通过建立正交表选择试验参数并安排试验的局部优化方法[1]。文献[2]对永磁直线电机粒子群优化和田口优化的试验结果进行对比,得出田口法的优化结果更精确、更高效的结论;文献[3]采用田口法和响应面法对永磁同步电机进行优化,优化结果表明,电机在低速(2 700~4 000 r/min)状态下效率的误差小于1%;文献[4]采用田口法改进转子几何结构,减小了定子铁损。目前,田口法多用于低速状态下电机结构的优化,对电机全工况下的研究较少。

在较高频率下,高速永磁同步电机的磁密和损耗分布较普通电机更为复杂,损耗系数呈指数趋势增长[5],导致铜损、定子铁损大幅增加。因此,研究高速永磁同步电机损耗非常必要[6]。

电机损耗主要包括铁心损耗和铜损,此外还有机械损耗、转子涡流损耗和其他附加损耗。文献[7]分析了异步电机空载运行时定、转子铁心中谐波分量对铁损分布的影响;文献[8]采用矩形磁铁和三角形屏障的转子,使转子谐波损耗减小,优化后的电机铁损下降了一半;文献[9]将磁密分量进行傅里叶分析以提高铁损分析的精确性。

本文针对某额定功率60 kW、额定转速为5 000 r/min的纯电动汽车用高速永磁同步电机,以电机平均铁损最小、平均转矩最大、转矩脉动最小、永磁体用量较少为优化目标,利用田口法对电机转子结构相关参数进行优化,对电机定子齿部、轭部进行细分,分析各区域典型位置的磁密变化规律,并对谐波进行分析,分别在电机低速、中速、高速状态下计算定子各区域的铁损和电机的总铁损,最后对样机开展试验,并对正弦法、谐波分析法和有限元法计算的铁损结果及效率进行对比。

2 电机分析与优化

2.1 样机主要参数与有限元分析

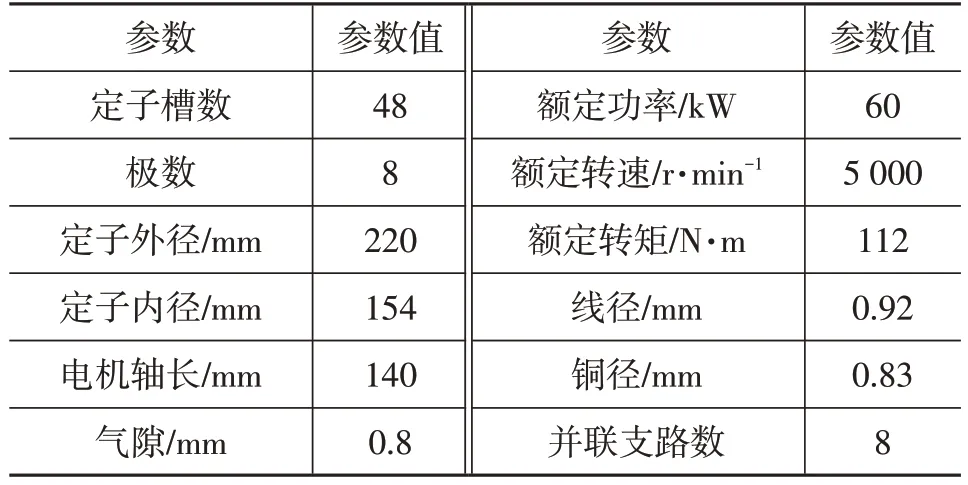

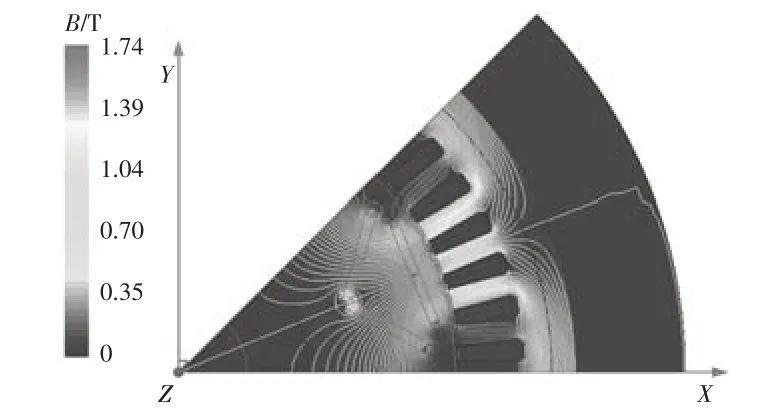

图1 所示为初步设计的纯电动汽车用高速永磁同步电机的1/8 模型,定子采用48 槽,永磁体采用内置“V一”型结构,极对数为4。表1所示为电机的主要规格参数。高速永磁同步电机高频状态下,在定子绕组中产生趋肤效应和临近效应,会造成较大的附加损耗,所以高速永磁同步电机定子绕组采用较细的导线并联绕制[9]。

表1 电机主要规格参数

图1 电机模型

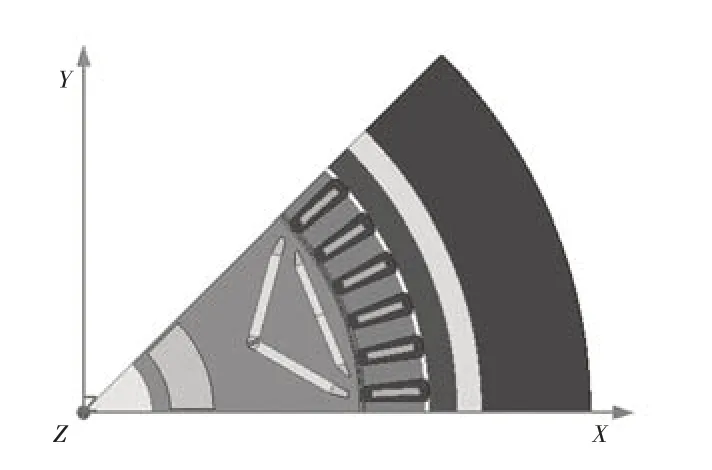

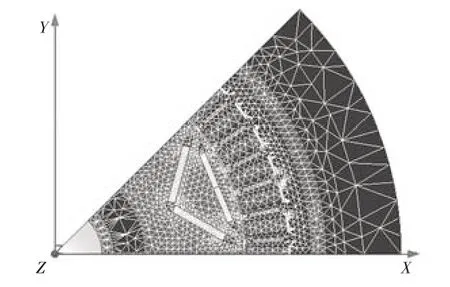

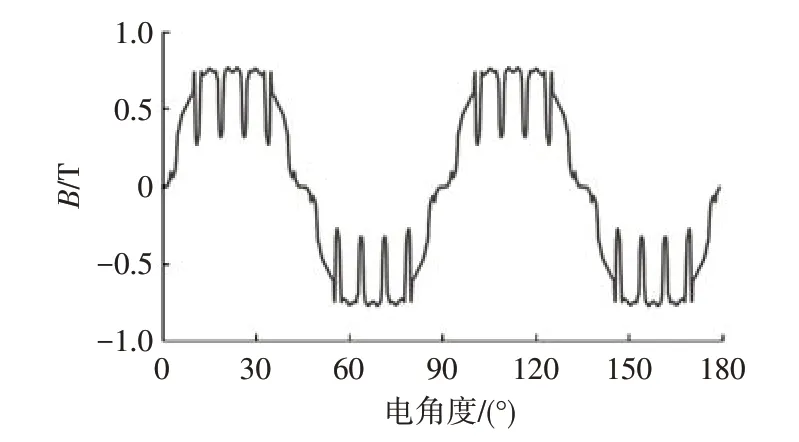

应用ANSYS Maxwell 分析电机模型,在电机剖分时,设置定、转子网格大小均为4 mm,永磁体、绕组、气隙网格大小分别为2 mm、3 mm、2 mm,如图2 所示。图3 所示为电机额定负载下的磁密云图,图4 所示为电机气隙磁密波形,气隙磁密幅值为0.84 T,所设计的电机磁力线分布合理,永磁体利用充分。

图2 电机网格剖分示意

图3 电机磁密云图

图4 气隙磁密

2.2 电机优化

电机体积受车内空间的限制,所以本文在电机体积、质量、功率密度一定的条件下对电机的参数进行优化,优化目标为永磁体的体积尽量小、电机铁损最小和转矩脉动最小。由于气隙长度、永磁体在转子中的位置和永磁体长度、宽度对优化目标影响较大,故本文选取第1层相邻永磁体的隔磁桥间距r,第1层永磁体的厚度hm1、宽度ωm1,第2层永磁体的厚度hm2、宽度ωm2和气隙宽度δ共6个参数进行优化,如图5所示。

图5 优化参数分布

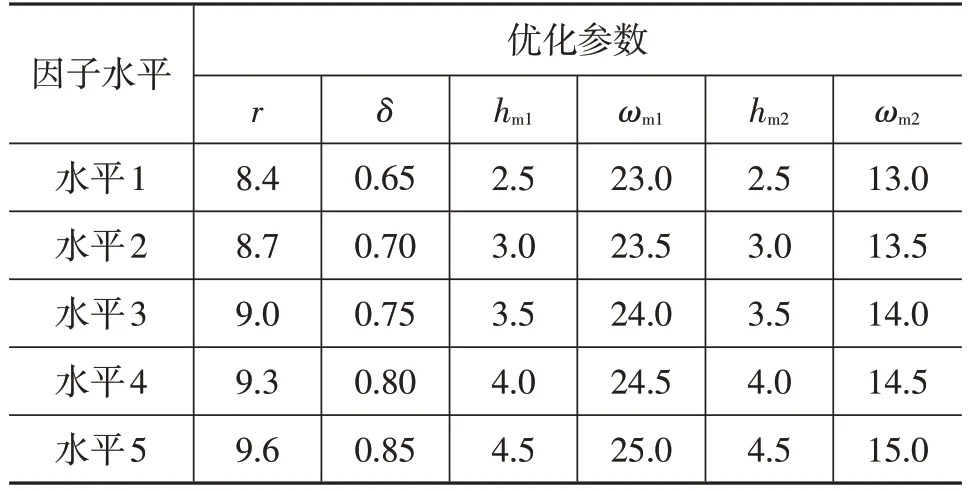

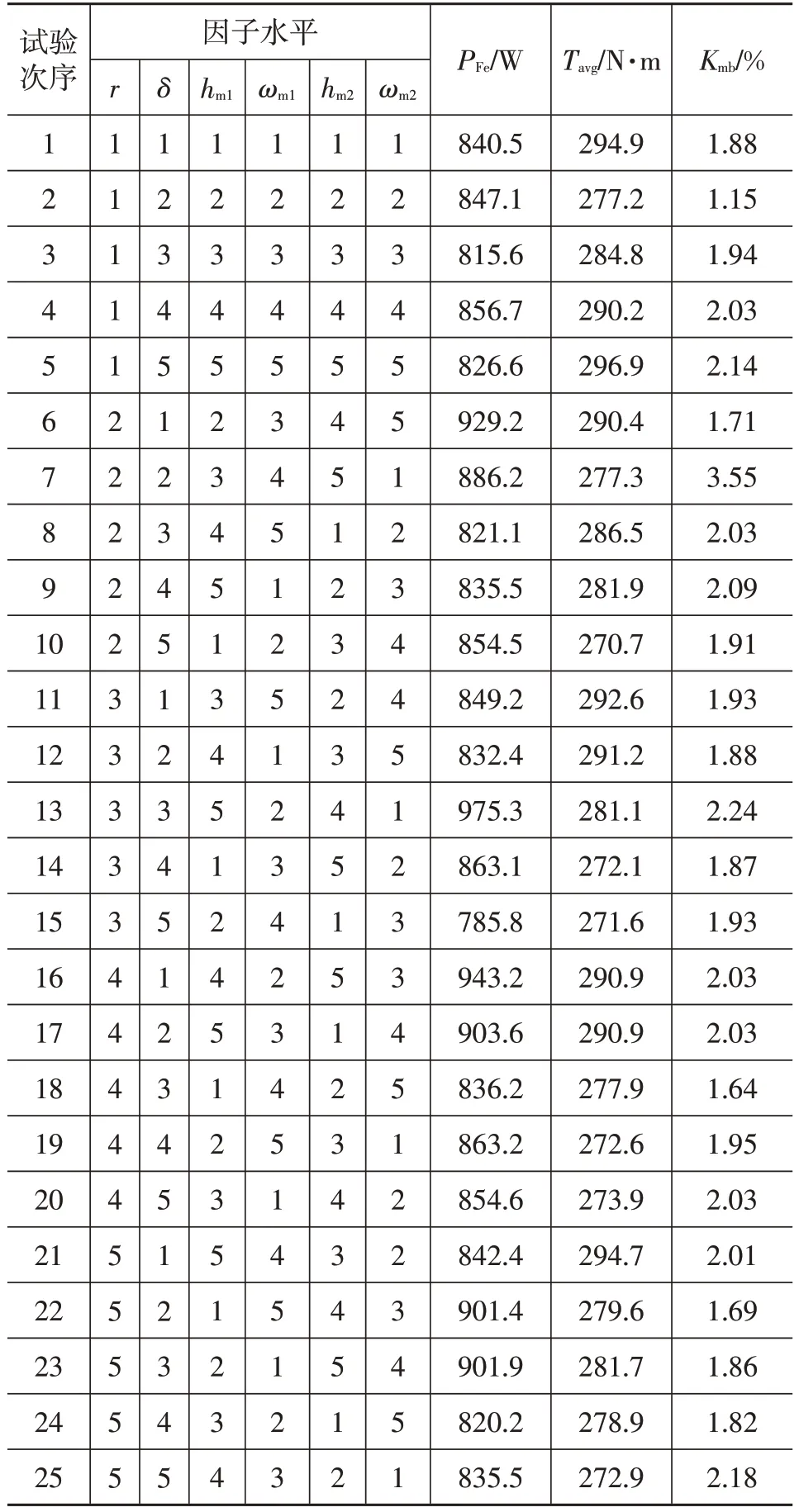

本文针对每个优化参数选取5个因子水平,以电机各参数的初始设计值为中心,取4 个相邻值建立正交表,如表2所示。建立试验矩阵L25(56),选取的优化对象为铁损PFe、转矩脉动系数Kmb、平均转矩Tavg。表3 所示为2 000 r/min 转速下根据正交矩阵对电机进行有限元计算的结果。

表2 优化参数及因子水平配置表 mm

表3 试验矩阵及有限元分析结果(2 000 r/min)

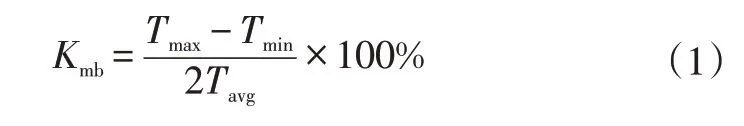

Kmb可用于评价电机总体脉动程度[10]:

式中,Tmax、Tmin分别为电机瞬态仿真下的最大、最小转矩。

2.2.1 计算平均值

计算可得2 000 r/min 转速下各次试验电机铁损、平均转矩、转矩脉动系数的平均值分别为860.8 W、282.9 N·m、1.98%。然后计算出各水平下各性能指标的平均值。

2.2.2 方差分析及优化方案的确定

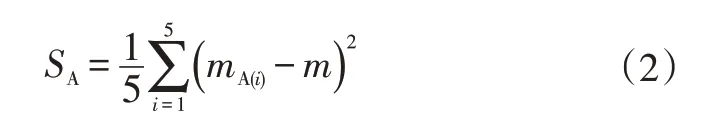

通过分析各优化因子在不同水平下某一性能的平均值对该性能的全体平均值的方差,可以评估各因子变化对该性能影响的程度。方差表达式为:

式中,SA为因子A各水平下某一优化对象的方差;mA(i)为因子A 在水平i下某一优化对象的值;m为某一优化目标全体试验平均值。

在2 000 r/min转速条件下计算各参数设置下定子铁损、平均电磁转矩和转矩脉动的方差,结果如表4所示。

表4 方差分析结果

2.2.3 电机最终优化方案的确定

由表4可以看出:r、δ对平均转矩的影响占比较大;hm2对铁损的影响占比最大;hm1、ωm1、ωm2对转矩脉动的影响占比较大。综合各优化参数对平均铁损、平均转矩、转矩脉动系数的影响比重,最终方案采用各参数的平均组合:r(1)、δ(5)、hm1(3)、ωm1(5)、hm2(2)、ωm2(2)。

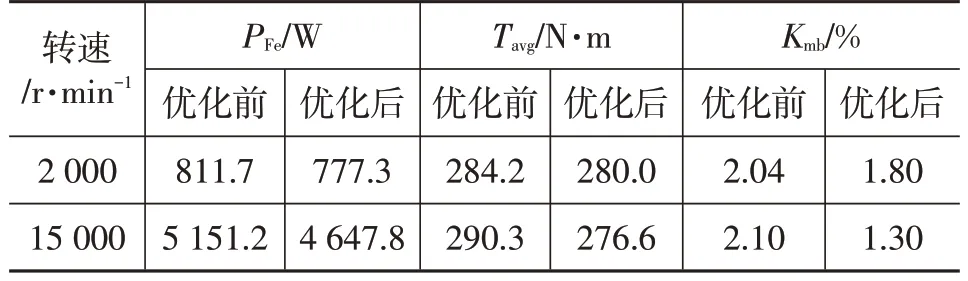

表5 所示为电机优化前、后性能指标对比结果,电机2 000 r/min转速下,铁损、平均转矩、转矩脉动分别降低了4.23%、1.5%、11.8%;15 000 r/min 转速下,铁损、平均转矩、转矩脉动分别降低了9.8%、4.6%、38.1%。同时,永磁体体积减小了15.8%。可以看出,高速15 000 r/min时和2 000 r/min时的优化结果趋势相同。

表5 优化前、后性能指标的对比

铁损的形成机理较为复杂,与高频材料的损耗特性和电机定子不同位置磁密变化有关,需针对电机定子铁损进行精确计算。

3 电机定子铁损计算

对于大功率、转速较高的永磁同步电机,定子铁损在损耗中占比最大,需要精确的计算模型。电机铁损主要由磁滞损耗Ph、涡流损耗Pc和附加损耗Pe构成。高速永磁同步电机铁心材料中包含旋转磁化和交变磁化两种磁化方式。旋转磁化分为圆形旋转磁化和椭圆形旋转磁化。圆形旋转磁化的磁场大小不变,磁化方向随时间而旋转;椭圆形旋转磁场的磁场大小和磁化方向均随时间变化。交变磁化的磁化方向不变,磁场大小按正弦规律变化[11]。

3.1 定子铁损模型

为了使定子铁损计算结果更加精确,目前应用较多的铁损计算模型是文献[12]提出的Bertotti 铁损模型:

式中,PFe为定子铁损;Bn为铁心磁通密度幅值;f为频率;kh、α为磁滞损耗系数;kc为涡流损耗系数;ke为附加损耗系数。

电机铁心中磁密波形不一定为正弦,存在一系列谐波,考虑铁心中基波和各次谐波的影响,可对磁密波形进行傅里叶分析,带有谐波分量的磁密可等效为一系列椭圆形谐波磁密矢量,采用2个相互正交的交变磁密矢量Br(t)、Bt(t)来等效椭圆形旋转磁化[10]:

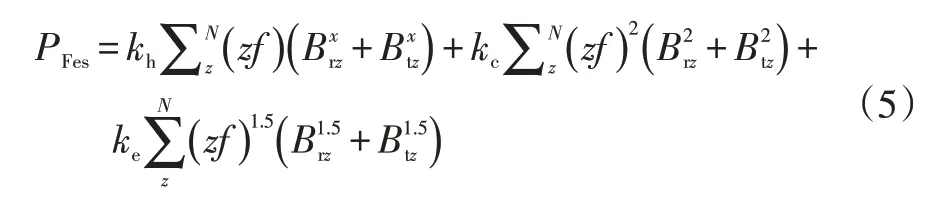

z次谐波的椭圆形旋转磁场可以等效为径向磁密矢量为Brz(t)和切向磁密矢量为Btz(t)的2 个正交的磁密矢量,分别计算这2个磁密引起的铁损并相加即可得到电机的铁损。铁心损耗模型的表达式为:

式中,x为磁滞损耗系数;Brz、Btz分别为第z次谐波磁密基波的径向分量和切向分量;N为谐波次数。

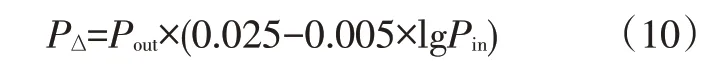

3.2 高频损耗系数

电机定子需选取高频、高速时单位铁损较低的硅钢片材料或软磁复合材料,以降低定子铁损[11]。本文铁心材料采用30DH,采用最小二乘法对该材料在多个频率下的磁密-铁损曲线进行拟合,表达式为[13]:

式中,Pij为受i、j两个参数影响的铁损;fi为第i次频率;Bmij为受i、j两个参数影响的磁密幅值;kmin损耗系数最小值。

在计算15 000 r/min 转速下铁损的损耗系数时,对式(6)中的各铁损系数(kh、kc、ke)分别进行偏导计算,得到各铁损系数的三元一次方程,求解方程组得到铁损的3个系数。

3.3 定子典型位置磁密波形与谐波分析

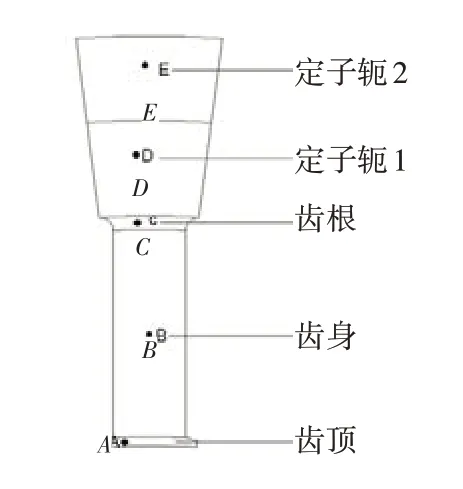

由式(3)~式(5)可知,精确计算铁损必须分析铁心中各区域的磁密分布情况,得出不同铁损模型对应的铁心磁密幅值。本文将定子齿部、轭部分为5 个区域,分别选取点A、B、C、D、E,如图6 所示,定子铁损为各区域铁损之和。

图6 定子铁心区域划分

3.3.1 磁密波形分析

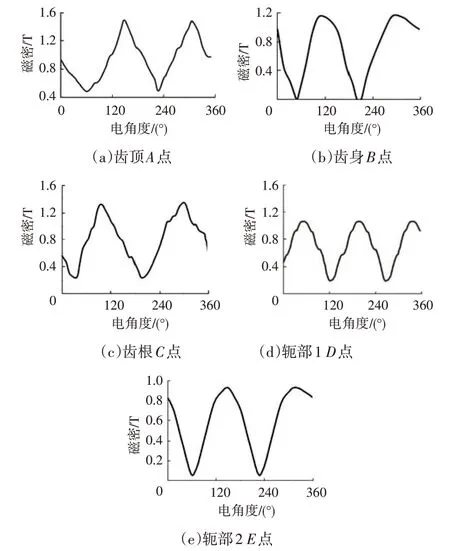

图7 所示为正弦激励下定子不同区域中A~E点的磁密波形图,由图7 可以看出,A、B、C点的磁密幅值变化较大,在1.1 T 以上,D、E点的磁密幅值变化较小。

图7 各点磁密波形

3.3.2 考虑谐波和旋转磁场的磁密波形分析

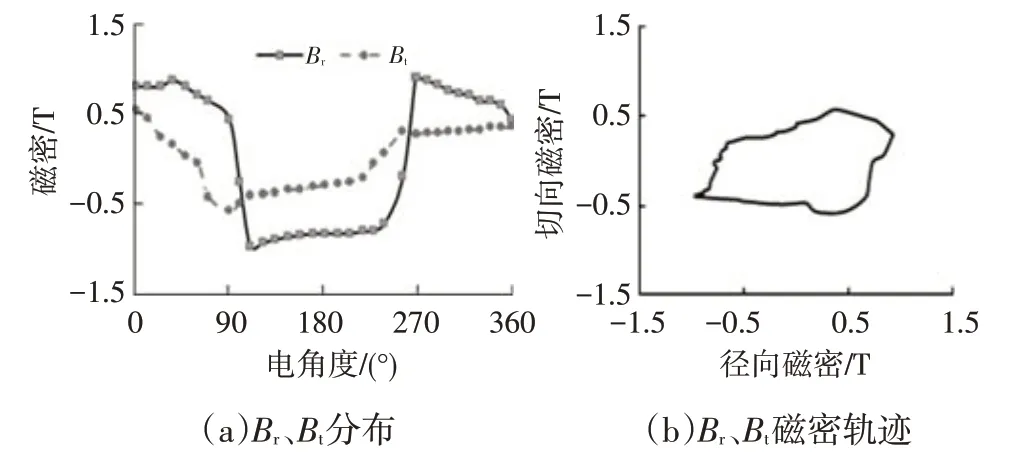

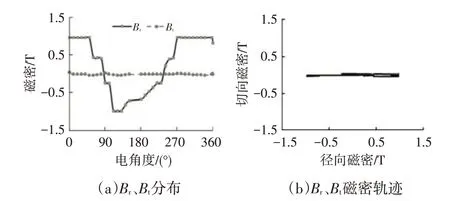

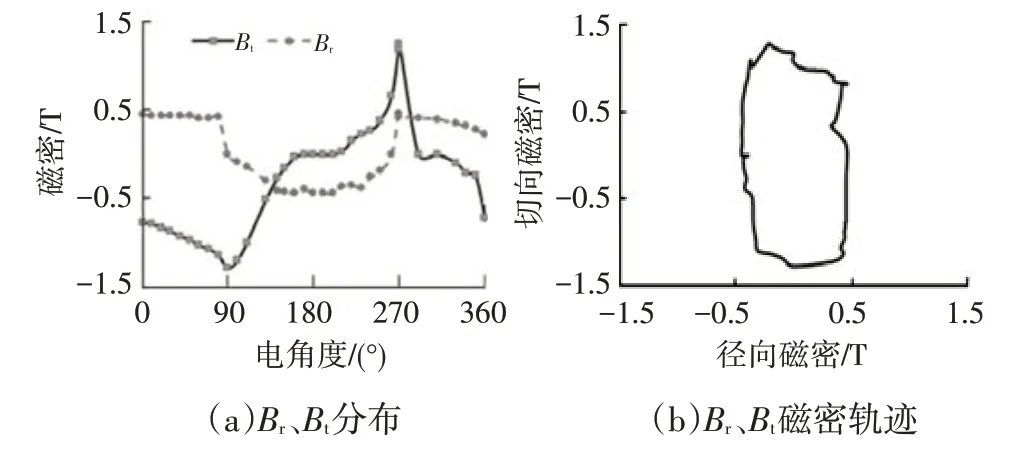

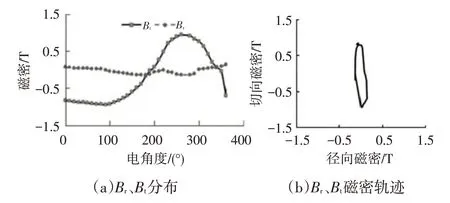

高速永磁同步电机运行时,由于定、转子之间匝链的磁链是不断旋转变化的,因此电机每个剖分单元的磁密都是不断变化的矢量。为了准确计算定子铁损,需求解各点的磁密分布,并将磁密等效为2个互相正交的磁密。在电机高速状态下(12 000 r/min),定子铁心5个不同区域(见图6)磁密径向分量Br和磁密切向分量Bt随转子位置变化的波形曲线和磁密轨迹曲线如图8~图12所示。

图8 定子齿顶(A点)Br、Bt分布及磁密轨迹

图9 定子齿身(B点)Br、Bt分布及磁密轨迹

图10 定子齿根(C点)Br、Bt分布及磁密轨迹

图11 定子轭部1(D点)Br、Bt分布及磁密轨迹

图12 定子轭部2(E点)Br、Bt分布及磁密轨迹

由图8 可知,定子齿顶部分(A点)的磁密分量主要是径向分布,切向磁密分量较少。A点磁通密度在径向和切向均有变化,主要受交变磁场的影响,旋转磁场对齿顶的磁化方式影响较小。

图9 中定子齿身(B点)的磁密轨迹近似为直线,表明其磁密轨迹主要在径向变化,受交变磁场影响较大,且几乎不受旋转磁场的影响。所以,定子齿身的磁化方式主要是交变磁化。

图10 中定子齿根(C点)的磁密轨迹为近似的椭圆形,切向的磁密分量变化较多,因此定子齿根主要受旋转磁场的影响。

图11、图12 表明定子轭部(D、E点)磁密轨迹主要是切向分布,D点切向磁密分量远大于径向磁密,E点的磁密分量主要于切向变化,说明定子铁心轭部主要受交变磁场影响。

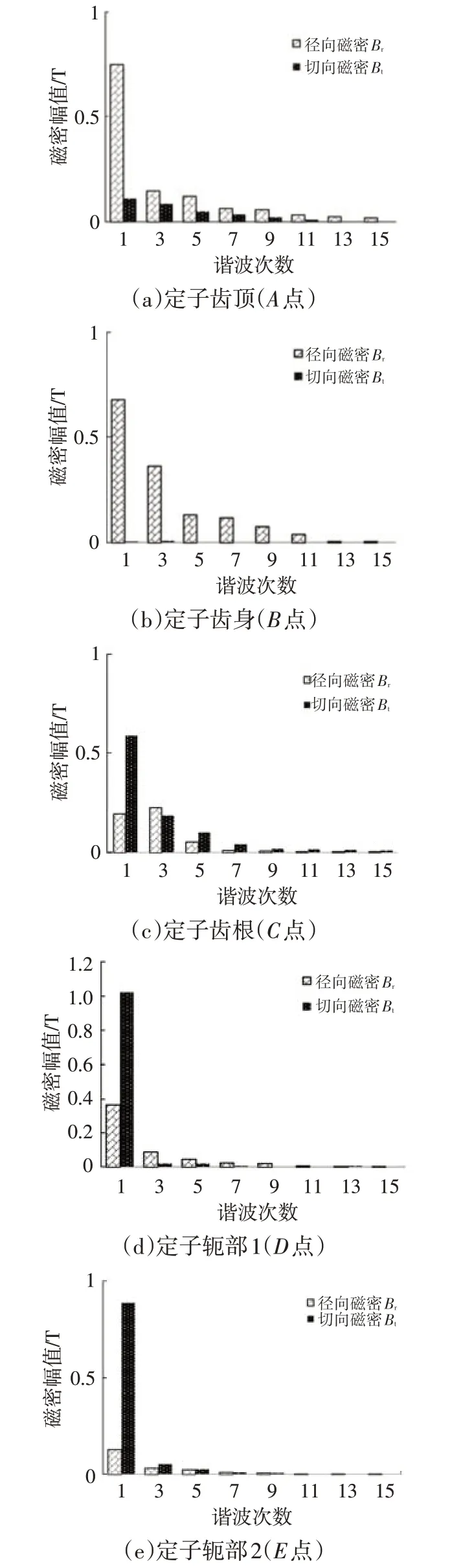

由图8~图12 可知,A~E点的径向磁密与切向磁密在一个周期内呈非正弦分布。因此,各区域中的径向磁密、切向磁密含有大量的谐波分量,需要对其进行谐波分解。经过傅里叶分析,各点的径向磁密和切向磁密的基波及各次谐波的幅值如图13所示。

图13 定子铁心不同点磁密谐波分布

图13 中:A点由于受开槽影响,磁密径向、切向分量变化明显,径向、切向谐波含量均较多;B点由于其磁力线主要在径向变化,傅里叶分析后径向谐波含量较多,切向谐波分量较少;C点和D点的磁力线在切向和径向均有变化,径向磁密含量较为明显;相比于C点,D点的切向磁密波形更接近正弦波,切向磁密谐波含量较少;E点由于其磁力线主要在切向变化且接近正弦波,切向磁密基波幅值较为明显,切向和径向磁密谐波均较少。

3.4 不同转速下的铁损计算

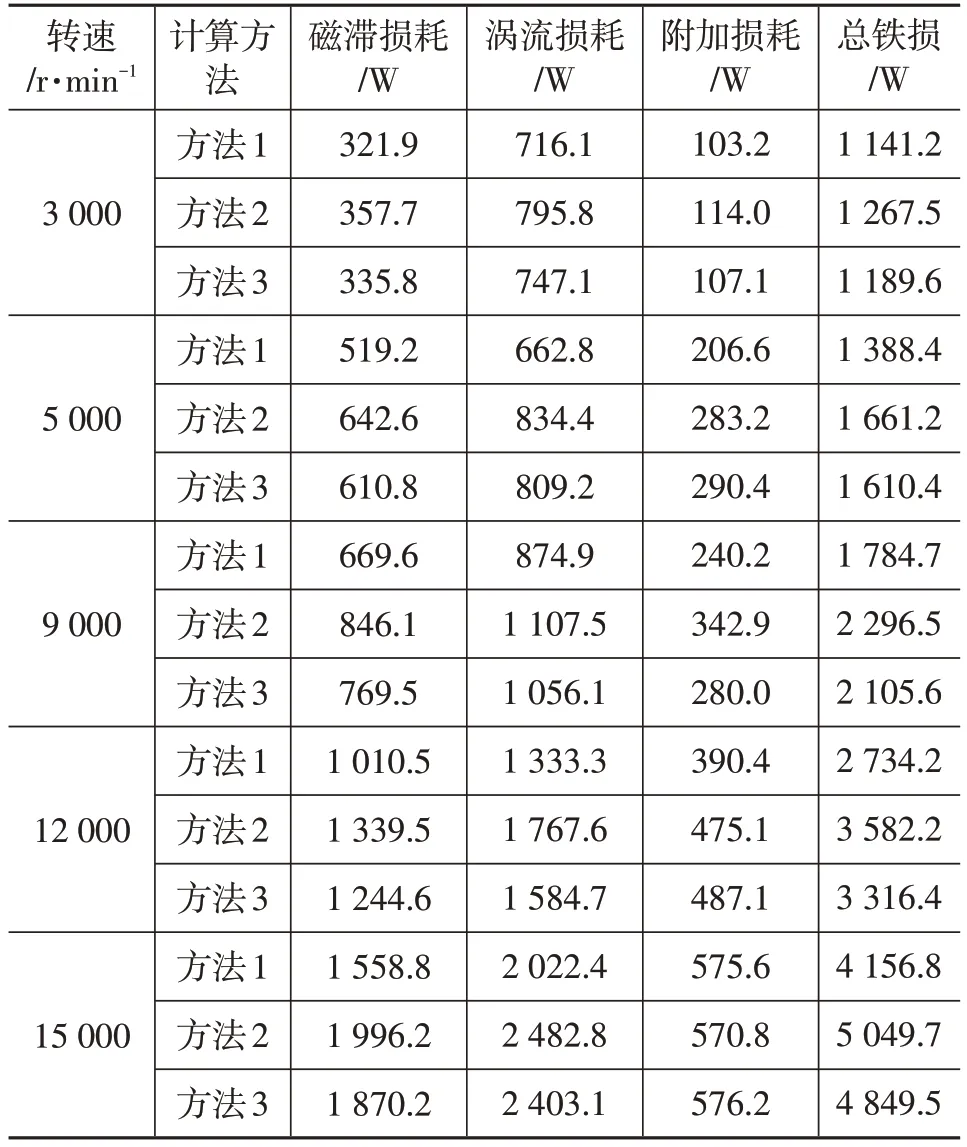

本文采用3 种方法计算高速永磁同步电机在额定负载下的定子铁损[14]。方法1 为正弦等效法,将图7 中各点磁密幅值Bm代入式(3)中计算定子铁损。方法2为谐波分析法,将磁密分解为相互正交的2 个磁密(见图8~图12),分解得到各次谐波的Br、Bt(见图13),将Br、Bt分别带入式(5)计算其引起的铁损,相加即可求得电机的定子铁损。方法3 为利用有限元仿真计算的定子铁损。如表6所示为不同转速下定子铁损的计算结果。

表6 不同转速下定子铁损结果

4 样机试验

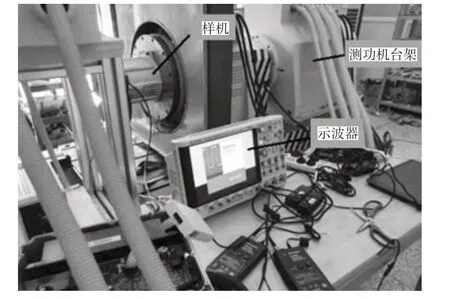

为了验证铁损模型计算的精确度,本文以一台样机为损耗试验测试对象,试验台架如图14所示,主要由测功机、样机、示波器、扭矩仪等组成。采用致远电子PA5000H 测功机,测功机采集电机的输入、输出功率,精度为0.1%;测功机上的扭矩仪测量电机的转矩和转速,精度为0.05%;采用示波器查看电流波形,计算谐波,谐波精度为0.1%。

图14 样机试验测试平台

电机低速(3 000 r/min)、中速(5 000 r/min、9 000 r/min)、高速(12 000 r/min、15 000 r/min)条件下采集每个工况下对应的电机输入功率Pin、输出功率Pout,从而计算得到各工况下的电机总损耗。

4.1 电机铁损分离试验

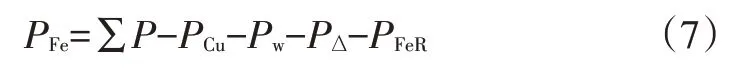

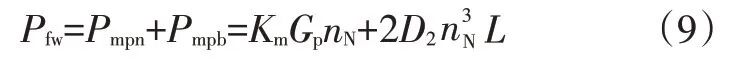

定子铁损需要从电机总损耗中分离得到,分离通过下式完成[15]:

式中,∑p为电机总损耗;pCu为铜损;pfw为机械损耗;PΔ为杂散损耗;PFeR为转子铁损。

铜损计算公式为:

式中,m为相数;Ii为电机相电流的第i次谐波含量有效值;R为绕组相电阻。

机械损耗包括风摩损耗Pmpn和轴承摩擦损耗Pmpb,与转速nN有关,计算公式为[15]:

式中,Km为轴承摩擦损耗系数;Gp为电机转子所受重力;D2为紧圈外径;L为电枢铁心长。

杂散损耗计算公式为[16]:

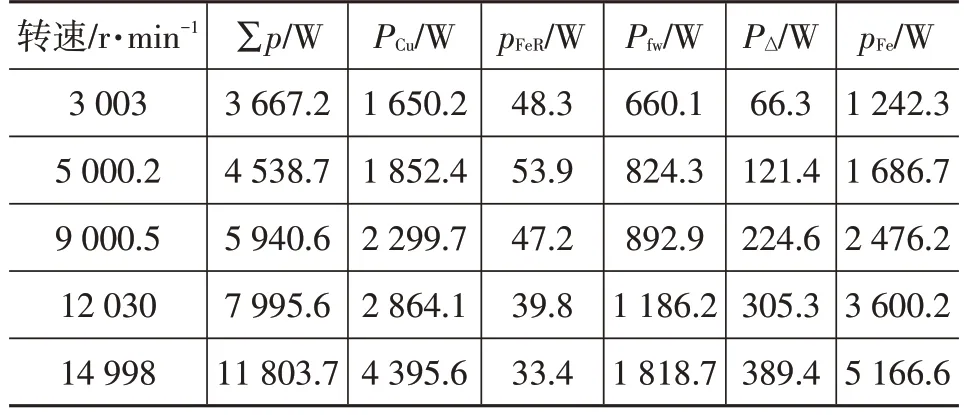

转子铁损无法直接计算,因此,应用有限元软件对转子铁损进行仿真计算。表7所示为电机低速、中速和高速条件下的电机各种损耗的实测和计算结果。

表7 不同转速下电机损耗实测和计算结果

4.2 铁损数据分析

将表6中用铁心模型计算出的定子铁损与表7中通过测试从总损耗中分离计算的定子铁损进行对比,如图15 所示。从图15 中可以看出,铁损实测值随着电机转速的升高而增大。正弦等效法基于磁密的变化计算定子铁损,仅考虑了磁密波峰到波谷的变化的峰值,没有考虑波形波动时的细微变化对铁损的影响,也没有考虑到谐波对铁损的影响,计算得到的定子铁损与试验值差别较大;有限元法在计算定子铁损过程中依赖不同频率的铁损曲线计算铁损,忽略了旋转磁化造成的谐波对铁损计算的影响;谐波分析法考虑了旋转磁场和谐波在铁心中的影响,将磁密分解为径向和切向分量,并利用傅里叶分析得出了各点的谐波分量,定子铁损的计算结果比较接近试验值。

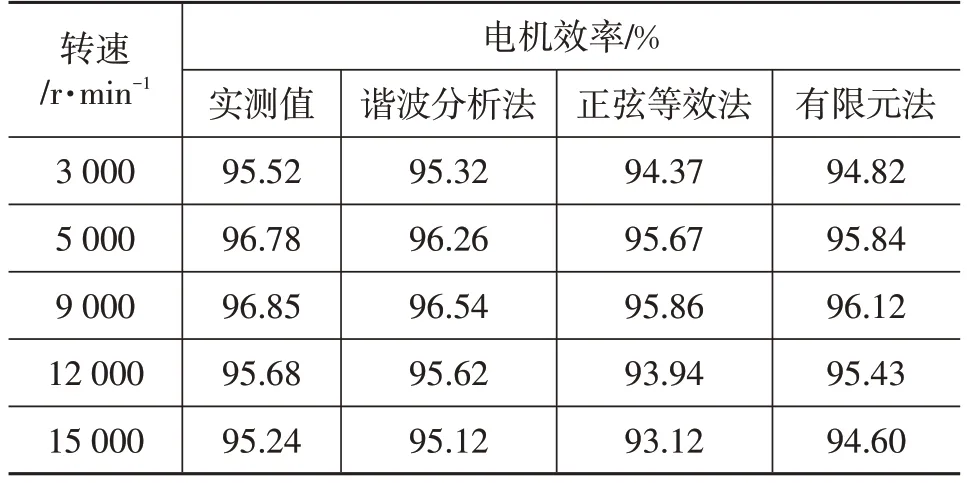

利用正弦等效法、谐波分析法、有限元法计算出电机在低速、中速、高速条件下的效率,并与实测效率进行对比,如表8所示。由表8可以看出,谐波分析法计算出的电机效率与实测值较为接近,电机在各工况下都可高效运行。

表8 电机效率的实测值与计算值

5 结束语

本文对一台电动汽车用高速永磁同步电机进行了局部优化。应用田口法优化电机的部分参数,优化后的电机定子铁损降低了8%、转矩脉动系数减小了13.3%,电机运行更加平稳。同时用3 种方法计算出电机定子铁损,其中谐波分析法考虑了磁密和谐波,计算的定子铁损更加精确,电机在各工况下均可高效运行,证明了定子铁损计算模型的有效性。

电机运行时,各种损耗将引起电机的发热。因此需要设计相应的散热通道,这一部分内容将在后续的研究中开展。