电动汽车用扁线电机定子绕组损耗分析与优化设计*

韩常青 赵南南 许檬 杨延忠 陈阁

(1.西安建筑科技大学,西安 710000;2.三门峡速达交通节能科技股份有限公司,三门峡 472000)

主题词:扁线电机 绕组损耗 高效率

1 前言

扁线绕组永磁同步电动机相较于圆线绕组永磁同步电动机具有更高的功率密度、更好的NVH性能,近年来受到越来越多的关注。由于扁线绕组电动机采用横截面积更大的矩形导线,绕组损耗中的涡流损耗变得不可忽视。涡流损耗的增加降低了电机高速状态下的效率,影响电机性能,同时会提高绕组温度,缩短电机寿命,影响电机的安全性。因此,在扁线绕组电机设计中,减少涡流损耗,提高电机效率显得尤为重要。

目前,对扁线电机的研究主要集中在扁线绕组电机与圆线绕组电机的性能对比、扁线绕组电机的电磁性能分析、冷却方式与散热结构、损耗计算方法等方面。文献[1]分析了扭矩和线电阻一定时扁线绕组电机与圆线绕组电机的性能,结果表明,相较于圆线绕组电机,扁线绕组电机的输出转矩和MAP 图高效区面积均有所增大。文献[2]提出了一种Maxwell 2D 模型与外电路联合仿真的方法,结果表明,合理设置由外电路提供的电源可以有效提高模型损耗的计算精度。文献[3]开发了一种实用、经济的方法来预测发卡式绕组喷油冷却装置的传热系数,研究表明,在典型的电机设计环境中,可以基于特定的设计约束建立简化参数模型,以通过简单的试验设置来确定模型中的常数。

本文针对电动汽车用扁线绕组永磁同步电动机的绕组损耗和电机性能,利用有限元仿真软件建立电机模型,分析不同绕组层数与并联支路数对电机性能的影响,基于损耗产生机理,提出针对扁线绕组电动机的绕组损耗抑制方法,并分析不同线型对绕组损耗的影响规律。在采用改进绕组结构的基础上,对多种工况下不同方案电机模型的性能及效率进行对比,得到最优方案,最后通过试验对有限元仿真的分析结果进行验证。

2 扁线绕组永磁同步电动机模型

如图1 所示为初步设计的扁线绕组永磁同步电动机的1/8模型。永磁体采用“V一”型结构,绕组设置为4层、并联支路数为2。表1所示为电机的主要规格参数。

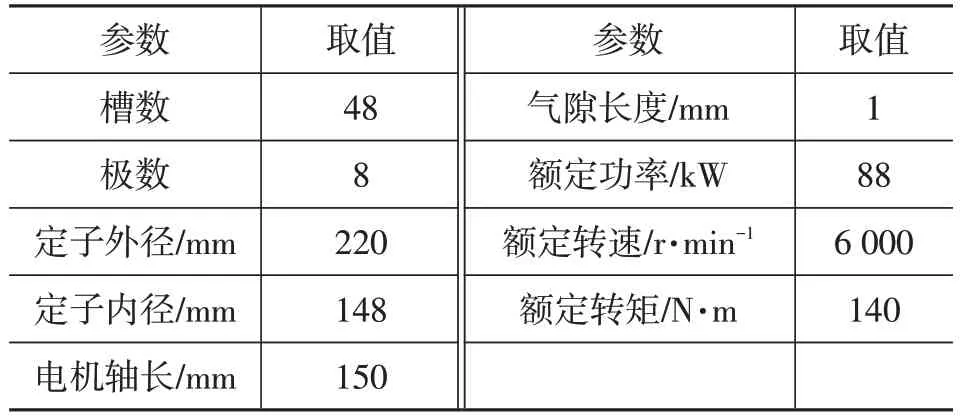

表1 电机主要规格参数

3 定子绕组损耗数学模型

永磁同步电机稳定运行时的总损耗Ploss主要包括绕组损耗PCu、定子转子损耗PFe、永磁体损耗Pmag、机械损耗PΩ以及杂散损耗PΔ。

对于圆线绕组电机,运行时绕组损耗与定子电流有效值的平方成正比:

式中,m为相数;I为相电流有效值;R为绕组相电阻。

根据法拉第电磁感应定律,随时间变化的磁场会感应出电动势,而电动势又会在随时间变化的磁场中的导体中感应出涡流。涡流效应通常根据磁场的来源和由此产生的不均匀电流分布的效果进行分类,即分为趋肤效应和邻近效应,二者在导线中一般同时发生。对于扁线绕组电机来说,由于导线横截面积增大,导体中趋肤效应和邻近效应变得更加明显,产生的涡流损耗已不可忽略。扁线导体中的损耗可分为2个部分,即等效直流铜耗,以及趋肤效应和邻近效应引起的涡流损耗:

式中,PDC为等效直流铜耗;Psk为趋肤效应引起的损耗;Ppr为邻近效应引起的损耗;Peddy为趋肤效应和邻近效应引起的涡流损耗。

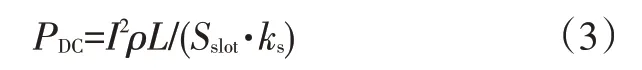

等效直流铜耗即不考虑涡流效应条件下由导线中电流引起的损耗,与绕组电流有效值的平方成正比,与导体填充系数成反比:

式中,ρ为导体电阻率;L为绕组轴向长度;Sslot为槽横截面积;ks为导体填充系数。

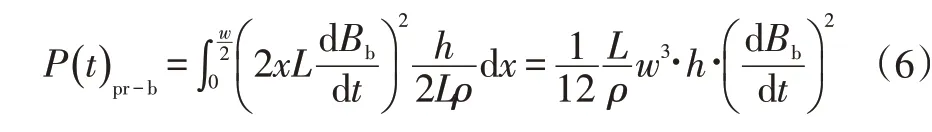

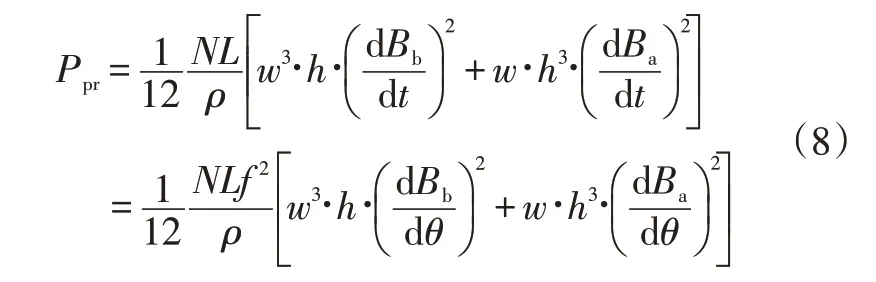

邻近效应使得导线的有效电阻增大,从而提高了绕组的损耗[4]。基于图2 所示的几何形状,将磁通密度B分解为沿矩形截面厚度方向和宽度方向的磁通密度Bb和Ba,以厚度方向磁通密度Bb引起的邻近损耗进行推导[5-6]。假设沿矩形截面x和厚度dx的涡流回路在-x处返回矩形另一侧的相应部分,有垂直于矩形截面的均匀磁通密度B,该截面的磁通ϕ对时间t的导数等于线圈周围感应电动势:

图2 均匀磁通密度下矩形导体的损耗计算

通路电阻为:

式中,h为扁导线横截面的厚度。

可得到扁导线中的瞬时总功率损耗:

式中,w为扁导线横截面的宽度。

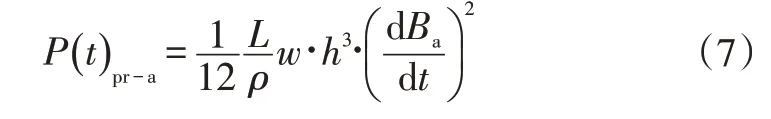

与P(t)pr-b类似,由Ba引起的邻近损耗为:

则总邻近损耗为:

式中,N为绕组匝数;θ为电角度;f为频率。

槽中磁场的频率与转速有关,可以表示为:

式中,p为转子极对数;n为转速。

高频电流在导线中产生磁场使导线中心区域感应出电动势,迫使电流靠近导线外表面,即趋肤效应。趋肤效应使导体通过电流时的有效截面积减小,从而使其有效电阻变大[7]。对于导体横截面位于xy平面且交流电流沿z轴流动的矩形导线,其中的电流密度可计算为:

式中,σ为电导率;Ez(x,y,t)为电场强度,是坐标x、y和时间t的函数。

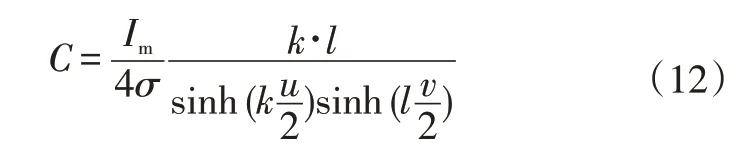

文献[5]提出了求解电流密度的简化方法,以便计算矩形导线中的趋肤效应,对于低频下任意几何形状或任意频率时的对称几何形状,有:

其中常数C可以表示为:

式中,Im为相电流峰值;u、v分别为以(x,y)=(0,0)为中心放置的矩形导线的宽度和厚度;为常数;为趋肤深度;ω为角速度;μ为磁导率。

线电流可以表示为:

由于在式(10)中存在时间因素,因此非均匀电流分布是随时间变化的。

4 扁线电机定子绕组优化

4.1 绕组层数与并联支路数对电机性能的影响

邻近效应发生在绕组层间,对绕组损耗产生比较明显的影响,绕组通电后产生的磁场可能在槽内形成回路,影响绕组的涡流损耗。感应电动势Eϕ1与电流密度J的计算公式分别为:

式中,kw1为基波绕组系数;Φ1为基波磁通量;S为导线横截面积。

由式(14)、式(15)可知,不同的并联支路数会引起感应电动势与电流密度的变化,从而影响电机性能。因此,为了减少涡流损耗,可以增加槽内导体数量并减小导体横截面积,同时增加并联支路数。

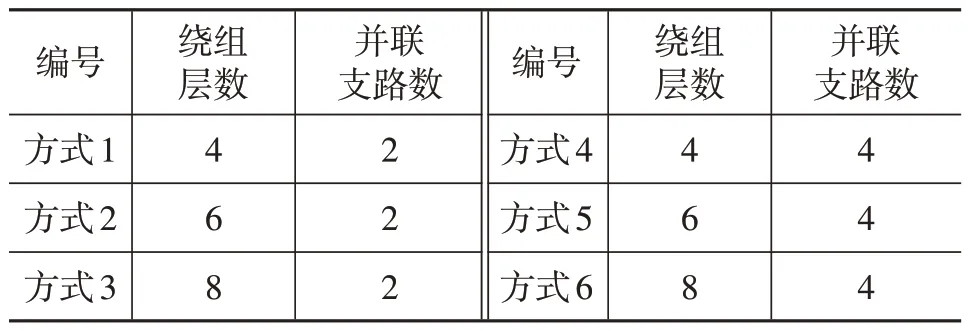

为此,保持绕组总截面积不变,改变绕组层数与并联支路数。设绕组层数为k1,并联支路数为k2,考虑实际工艺难度,k1取值分别为4、6、8,k2取值分别为2、4,建立以k1、k2为变量的电机模型,共6种,如表2所示。

表2 电机绕组设置方式

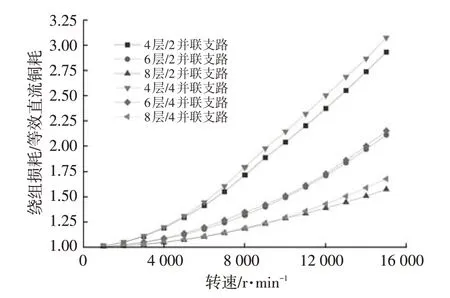

图3 所示为6 种方式的绕组损耗,各方式绕组损耗均随着转速增加而增大。并联支路数为2或4时,对应的4层绕组损耗均为最小,8层绕组损耗均为最大,且4并联支路数方式整体上比2 并联支路数方式绕组损耗更小。

图3 6种方式绕组损耗(I=250 A)

图4所示为6种方式绕组损耗与等效直流铜耗之比k3随转速的变化情况,k3越小,涡流损耗占比越小。各方式k3均随转速增加而增大,即涡流损耗占比随转速增加而增大。并联支路数相同时,k3随着层数增加而减小,8层绕组方式涡流损耗占比最小;绕组层数相同时,k3随着并联支路数增加而增大。

图4 6种方式绕组损耗与等效直流铜耗之比随转速变化情况(I=250 A)

由于采用不同的绕组层数与并联支路数,并且保持绕组用铜量相同,若仍使用相同大小的电流将导致绕组电流密度差异较大,进而使得电机转矩差异较大。为符合电机设计指标,以方式1 为基准,调整其他方式的电流大小,经调整后各方式转矩如图5所示。电流调整后,方式4 电流数值过大,因此不继续研究此方式。其余5种方式中4层绕组方式转矩平均值最大,约300 N·m,其转矩波动约2.6%,6层绕组方式的转矩波动约2.1%,8层绕组方式的转矩波动约1.5%。

由以上分析可知,绕组层数与并联支路数的改变对电机绕组损耗及转矩影响显著,增加并联支路数可以减少绕组损耗,增加绕组层数可以减少绕组损耗中涡流损耗的占比,同时合理的绕组层数与并联支路数可以在不增大电流的前提下取得较高的转矩以及较小的转矩脉动,因此选择8层绕组与4并联支路数方式开展进一步研究。

4.2 绕线排列方式对损耗的影响及优化

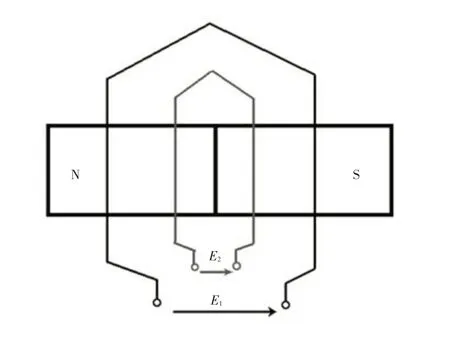

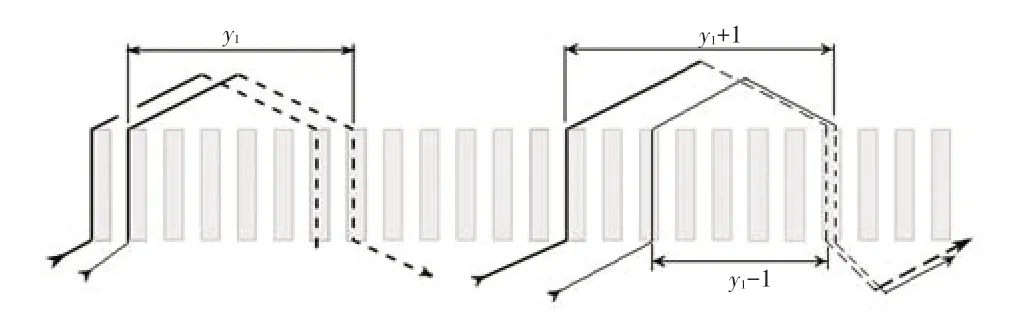

对于常规整距绕制的扁线,由于导体层数的增多,每层导体电感差距较大,各并联支路电流相位分布不均匀,可能会产生电势差(E1-E2)[8],如图6 所示,导致不同支路间产生环流,从而使得空载反电势中谐波分量以及转矩脉动增大,增大电机噪声。为了解决上述问题,对扁线绕组采用换位法抑制环流损耗,如图7所示。在绕组换位处每相导线节距为(y1±1),这样使得相位差能够平衡,从而实现短距绕制抑制谐波的效果。

图6 绕组环流产生机理

图7 绕组换位示意

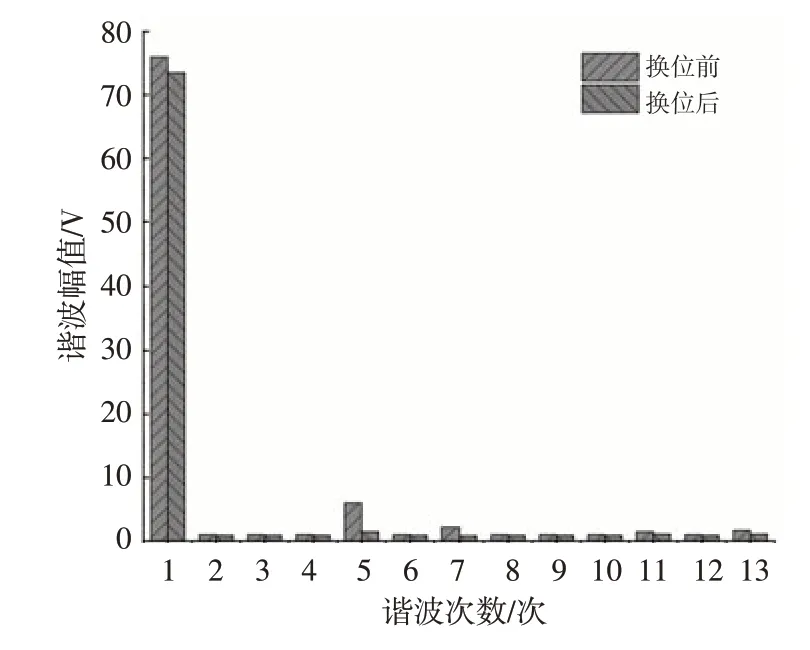

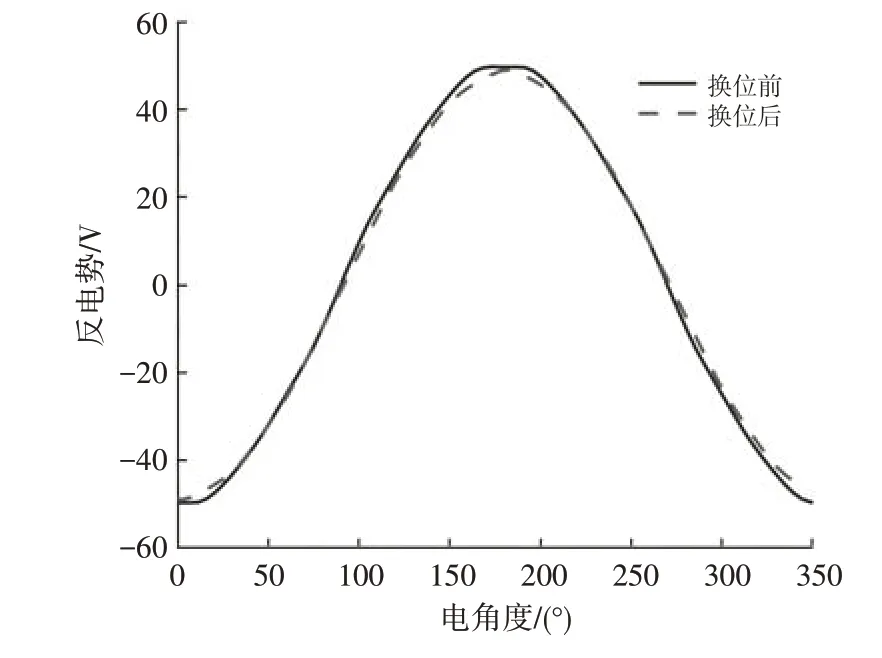

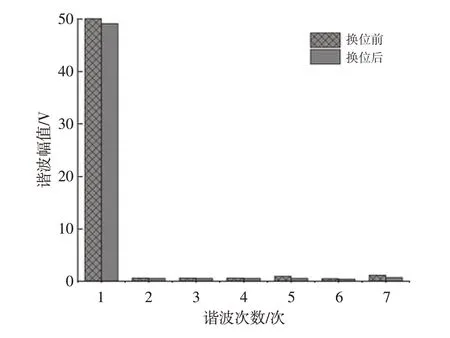

绕组经过换位后路端电压幅值从76.0 V 下降至73.5 V,使得电机转矩略有下降,但其5、7、13 次谐波均明显减小,如图8、图9 所示,路端电压波动明显减小且更接近正弦波形,使得电机运行时更加平稳。图10、图11 所示为换位前、后反电势及其谐波,电压幅值从50.10 V下降至49.15 V,下降了1.9%。换位后的绕组削弱了5、7次谐波分量,使反电势波形由平顶正弦波变化为更接近正弦波,改善了电机转矩波动和噪声的问题。

图8 换位前、后路端电压(n=3 000 r/min)

图9 路端电压谐波

图10 换位前、后反电势(n=3 000 r/min)

图11 反电势谐波

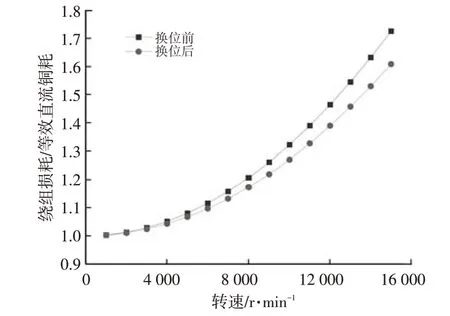

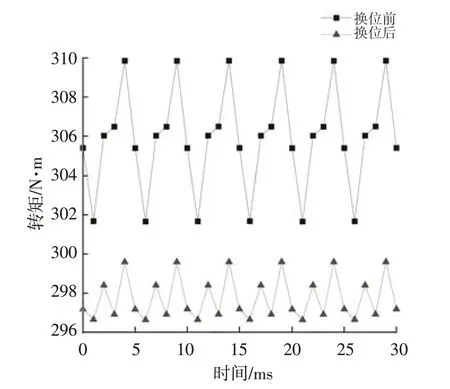

如图12所示,绕组换位后涡流损耗占比下降,从而使得绕组损耗下降。如图13 所示:换位前转矩平均值为305.0 N·m,转矩脉动为2.60%;换位后转矩平均值为297.5 N·m,转矩脉动为0.99%,电机的平均输出转矩虽然降低了约2.46%,但其转矩脉动大幅降低约63%,电机运行更加平稳。

图12 换位前、后绕组损耗与等效直流铜耗之比与转速的关系

图13 换位前、后转矩

由以上分析可知,绕组经过“换位”排列后可以减少各类谐波,使得路端电压、反电势等波形更加平稳,减小电机的转矩脉动,降低电机的电磁噪声,同时还可以减少电机绕组损耗。仿真测试结果表明,通过换位改善电机性能的方法对8 层、4 并联支路数绕组以外的其他绕组方式同样适用。

4.3 绕组线型对损耗的影响

扁线绕组损耗主要由等效直流铜耗和涡流损耗组成,其中等效直流铜耗主要与电流有效值I有关,绕组的涡流损耗与槽中的磁通密度及导线尺寸密切相关。其中磁通密度主要与永磁体用量及排列方式有关。导体长度需要根据电机尺寸确定,本文主要研究导体的宽度w和厚度h对绕组损耗的影响,如图14所示。

图14 扁线及其横截面

导线通有高频交变电流时,有效截面的面积可以用趋肤深度表示。由趋肤效应深度公式可知,8极电机运行速度为15 000 r/min、频率为1 000 Hz 时,趋肤深度约为2 mm。按照电机最高转速为15 000 r/min设计,同时考虑到电机定子的大小,将导线宽度、厚度取GB/T 5584.1—2020《电工用铜、铝及其合金扁线》[9]中R20×R20 优先规格,w取值为4.00 mm、4.50 mm、5.00 mm,h取值为1.25 mm、1.40 mm、1.60 mm、1.80 mm、2.00 mm,建立以w×h为组合变量的绕组模型进行分析。

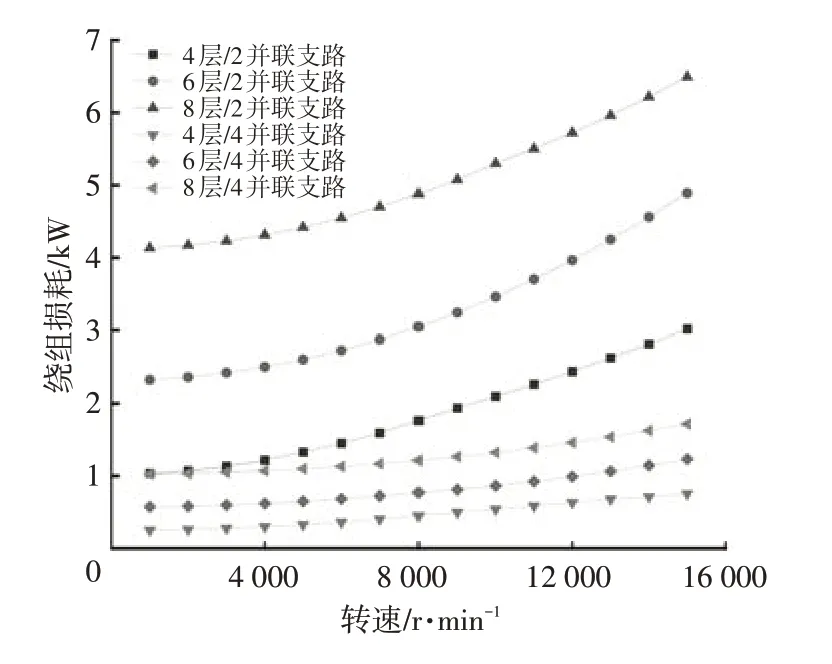

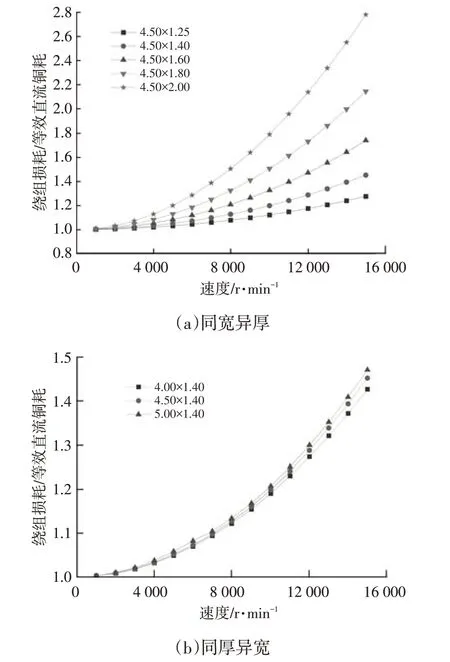

图15 所示为不同线型的绕组损耗,各线型绕组损耗均随转速增加而增大。由图15a 可知:导线宽度不变,低速时4.50×2.00型导线损耗最小,且其损耗随转速增加而增长的速度较快,高速时损耗最大;4.50×1.25型导线低速时损耗最大,但损耗随转速增加而增长的速度较慢,高速时损耗最小;4.50×1.60型导线在中速时损耗最低,低速与高速时损耗也较小。由图15b 可知,导线厚度不变,5.00×1.40线型在低速、高速时均是损耗最小的线型。

图15 不同线型绕组损耗(I=250 A)

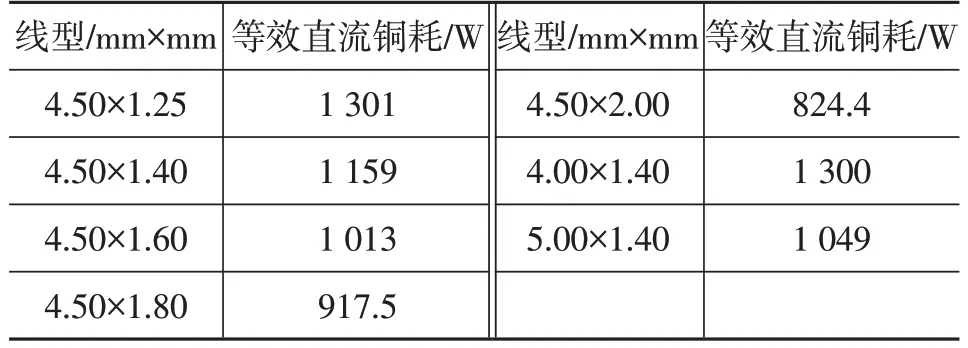

表3 所示为不同线型绕组的等效直流铜耗,由式(3)可知,等效直流铜耗与频率无关,各线型绕组等效直流铜耗不随转速增加而改变。导线宽度不变时,4.50×2.00型导线是等效直流铜耗最小的线型;导线厚度不变时,5.00×1.40 型导线是等效直流铜耗最小的线型。可以看出,选择横截面积较大的导线可以有效减少等效直流铜耗。

表3 不同线型绕组等效直流铜耗(I=250 A)

图16所示为不同线型绕组损耗与等效直流铜耗之比k3随转速的变化情况,各线型绕组k3均随转速增加而增大,即涡流损耗占比随转速增加而增大。导线宽度不变时,4.50×1.25型导线k3最小且上升缓慢,4.50×2.00型导线k3上升速度较快,即涡流损耗占比较高。导线厚度不变时,4.00×1.40 型导线k3最小,涡流损耗占比最小。可以看出,选择横截面积较小的导线可以减少涡流损耗占比,降低涡流损耗。

图16 不同线型绕组损耗与等效直流铜耗之比随转速变化情况(I=250 A)

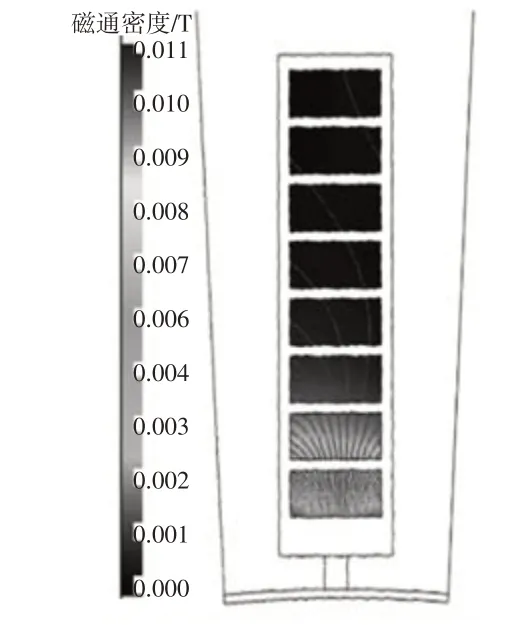

根据式(8),除导线尺寸外,绕组的邻近损耗还与槽中的磁通密度有关。导线中磁场主要来源之一为槽口漏磁通,如图17 所示,靠近槽口处磁通密度较大,越接近槽底,磁通密度越小,从槽口至槽底,随着磁通密度减小,导线的邻近损耗逐渐减少,即涡流损耗在各层导线中不均匀分布,这将对电机的热性能产生一定影响。

图17 槽内导体磁密

由仿真数据可知:同宽异厚线型低速时绕组损耗随导线面积增大而减小,高速时绕组损耗随导线面积减小而减小;同厚异宽线型同转速下绕组损耗随导线面积增大而减小。同转速下,等效直流铜耗随导线面积增大而减小,k3随面积增大而增大,即涡流损耗占比随面积增大而增大。上述规律由同宽(4.50 mm)和同厚(1.40 mm)线型得出,其他宽度、厚度组合的线型也符合同样规律。由以上分析可知,合理选择导体横截面积可以有效减小绕组涡流损耗占比,降低绕组损耗。4.50×1.60 型导线在低速时绕组损耗较小,中速时绕组损耗最低,在常用工况下有较高的运行效率,并且绕组损耗中涡流损耗的占比较低,在高速时也可以保持较低的绕组损耗和较高的效率,符合电机设计的发展趋势,因此本文选择4.50×1.60 型导线作为电机改进方案的绕组线型。

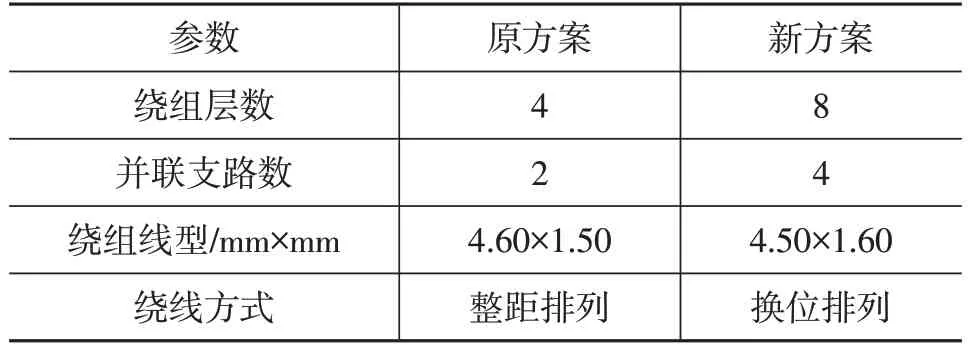

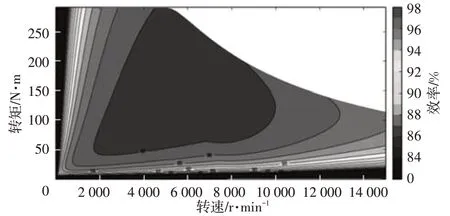

针对电机初始设计方案与改进方案,如表4 所示,基于各种应用场合对电机的需求,分别对电机低速、额定转速以及高速3 种常用工况的绕组损耗和电机效率进行对比和分析。如图18 所示:当转速为2 000 r/min,输出转矩约为240 N·m 时,即低速大转矩工况下,绕组的涡流损耗很低,等效直流铜耗为主要损耗,2 个方案效率差别不大;当转速为额定转速6 000 r/min,输出转矩约为140 N·m 时,即额定转速工况下,由于输出功率的增大,2 个方案的效率均有所上升,各方案涡流损耗占比均有所提高,新方案效率最高为97.5%;当转速为高转速12 000 r/min时,即高速工况下,原方案电机的涡流损耗已超过等效直流铜耗,效率明显低于新方案。由上述分析可见,新方案在多种工况下均具有较高效率。图19 为新方案效率MAP 图,90%以上高效区面积占89.1%,10 000 r/min 以上时效率仍可达95%,达到了高转速时高效率的设计目标。

表4 不同方案绕组设置

图18 不同工况下绕组损耗及效率

图19 新方案效率MAP图

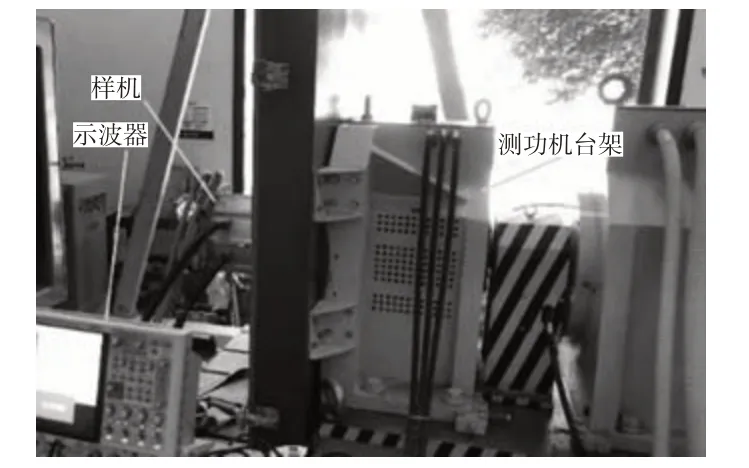

4.4 试验验证

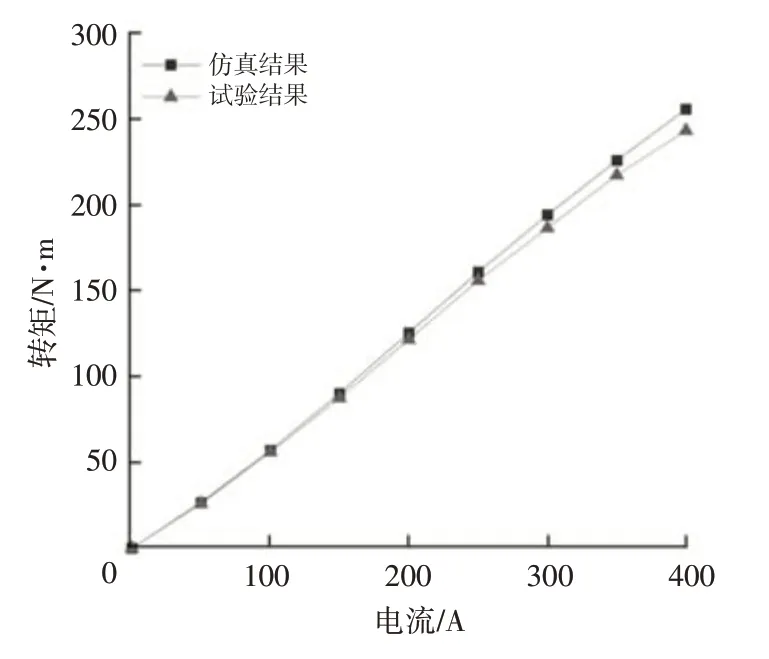

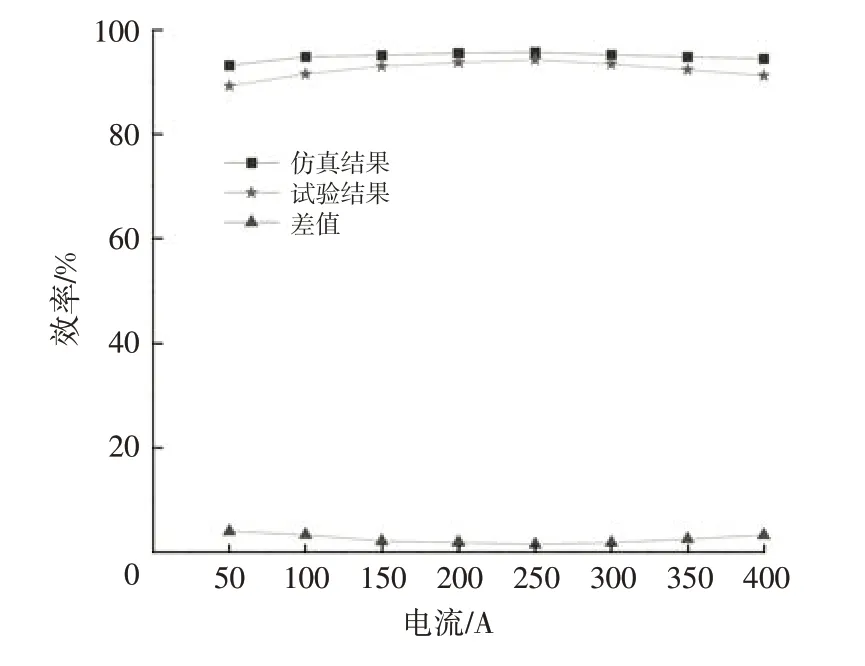

为了验证绕线优化方法及新方案的合理性,对一台采用改进绕组排列方式的8 层、4 并联支路数绕组的扁线绕组永磁同步电机样机进行了试验验证,试验平台如图20所示。有限元仿真计算和试验测试得到的电机输出转矩与相电流的关系如图21 所示,转矩与相电流基本成正比例关系。转速6 000 r/min 时的效率与电流关系如图22 所示:电流I=250 A 时效率最大,达到95.7%;电流较小时,输入功率较低,损耗占比较大,引起效率降低;电流较大时,随着温度升高,电阻阻值增大,绕组损耗进一步增大,引起效率降低。由于仿真测试的各类损耗与实际运行时有一定差距,仿真数据与测试数据存在一定误差,但误差较小,证明了模型分析以及绕组改进方法的正确性和可行性。对于扁线绕组电机,由于其定子纯铜槽满率更大,散热和冷却系统也应基于电机应用场合进一步改进。

图20 扁线绕组电机样机试验平台

图21 转矩-电流特性

图22 效率对比

5 结束语

本文针对电动汽车用扁线绕组永磁同步电机的应用场合,对扁线绕组损耗进行了分析和比较,并对扁线绕组电机的性能和效率进行了优化。仿真结果与试验结果相差较小,表明模型分析及优化方法的正确性和可行性。得到如下结论:

a.增大绕组截面积可以减少低速时的等效直流铜耗,减小绕组截面积可以有效减少高速时的涡流损耗,应根据电机应用场合合理选择绕组线型。

b.绕组“换位”排列可以改善路端电压、反电动势等多项电机参数,使得电机运行更加平稳。

c.绕组层数与并联支路数对绕组损耗、电机转矩、效率等有较大影响,应继续改善绕组制作工艺以进一步提升电机性能。