基于加速度波形分析的轮胎运行特征提取和磨损检测方法

储昊昀 张峰瑞 张越 张峰 张士文

(上海交通大学,上海 200240)

主题词:轮胎磨损监测 加速度特征提取 主成分分析 BP神经网络

1 前言

轮胎是整车中唯一与地面直接接触的部分,对轮胎状态的实时监测是保证车辆运行安全不可或缺的手段[1]。

影响轮胎运行安全的核心要素包括胎压、温度、载荷、磨损等,其中,胎压、温度等数据可以通过传感器直接测得,而磨损数据则往往需要通过间接的方式采集[2]。传统的电子式轮胎磨损监测的主要手段为在轮胎中嵌入电容片[3],通过测量电容片磨损程度直接进行检测,然而这种方法破坏了轮胎的完整结构,会给轮胎的使用安全带来不确定的影响。

在不破坏轮胎整体物理结构的前提下对轮胎运行状态进行第一手监测的方式主要有3种:一是基于力传感器的方式[4],该方式信息采集精度高,响应速度快,可用于实验室环境,然而受限于传感器测量原理,力传感器只能测量某固定方向的信息,信息采集维度较少,需要组合使用;二是基于图像的方式[5],例如使用激光、雷达等对胎面进行扫描,这种方法原理简单、实现方便,但无法确保所得信息的准确度,容易受胎面污浊干扰;三是基于加速度传感器的方式,该方式可以直接获取轮胎信息,同时也因其较低的成本便于投入工业应用,但需要通过间接手段对加速度数据进行处理。

本文基于加速度传感器搭建智能轮胎磨损监测系统,通过对加速度波形特征进行挖掘,建立轮胎磨损监测算法。

2 智能轮胎磨损监测系统

本文设计的监测系统主要通过轮胎上某点的三轴加速度波形图像,辅以胎压和温度数据对轮胎运行过程中的磨损进行实时监测。

设备主要由轮胎内采集系统(下位机)、车载终端(中控)与输出显示部分构成[6]。下位机安装在轮胎内壁轴线上一点,是传感器集成部件,负责直接进行信息采集与加速度波形的特征化数据处理,中控负责对车辆4 个轮胎数据进行汇总与特征值运算,并通过手机APP 显示输出。计算芯片为TI 公司生产的CC1310 芯片,使用TI/RTOS系统。下位机与中控通过射频方式通信,中控与手机使用蓝牙连接,手机与平板显示使用Flutter 工具编写显示用Android端APP。检测设备结构如图1所示。

图1 智能轮胎监测设备结构示意

系统通过在不同胎压、温度、速度和载荷等运行条件下进行实车运行试验,在下位机检测设备中安装SD卡采集不同磨损程度下实车运行过程中的加速度波形。基于车辆实测采集数据在电脑端进行模型搭建与算法建立,并将完成后的算法在嵌入式监测系统中实现,达到对轮胎磨损进行实时监测的效果。系统总体结构如图2所示。

图2 智能轮胎监测系统结构

3 轮胎加速度波形特征数据挖掘

3.1 加速度波形特征数据分析与提取

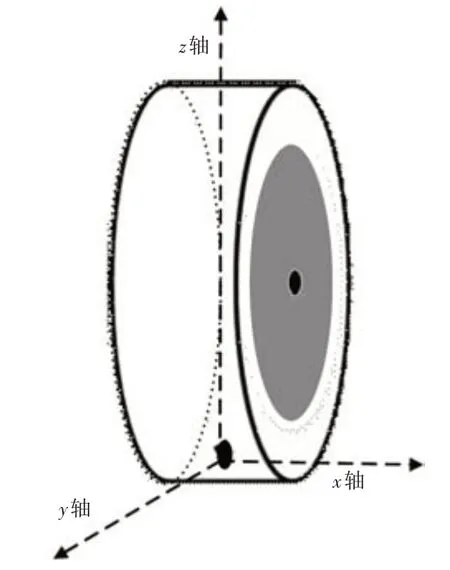

如图3 所示,以传感器为原点,定义下位机传感器采集得到的加速度3 个轴向。其中x轴平行于轮胎轴面,y轴平行于轮胎运动方向,z轴垂直于轮胎表面。其中,y轴方向即为车辆前进方向。

图3 传感器在轮胎内位置示意

通过受力分析可知,x轴方向加速度主要受轮胎扭转时的轴向冲击力影响,y轴方向加速度主要受轮胎接地形变过程中冲击力的影响,z轴方向加速度主要受轮胎触地位置正面冲击力的影响。

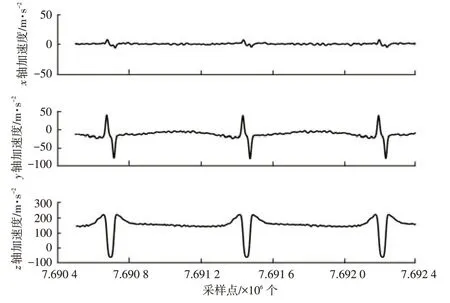

轮胎运行过程中实时采集到的三轴加速度波形经过有限长单位冲激响应(Finite Impulse Response,FIR)滤波后如图4所示。

图4 三轴加速度波形示意

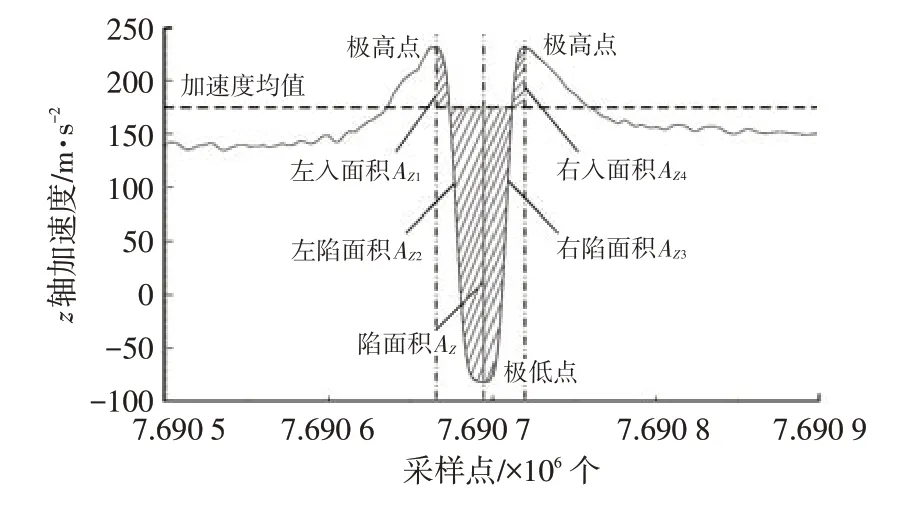

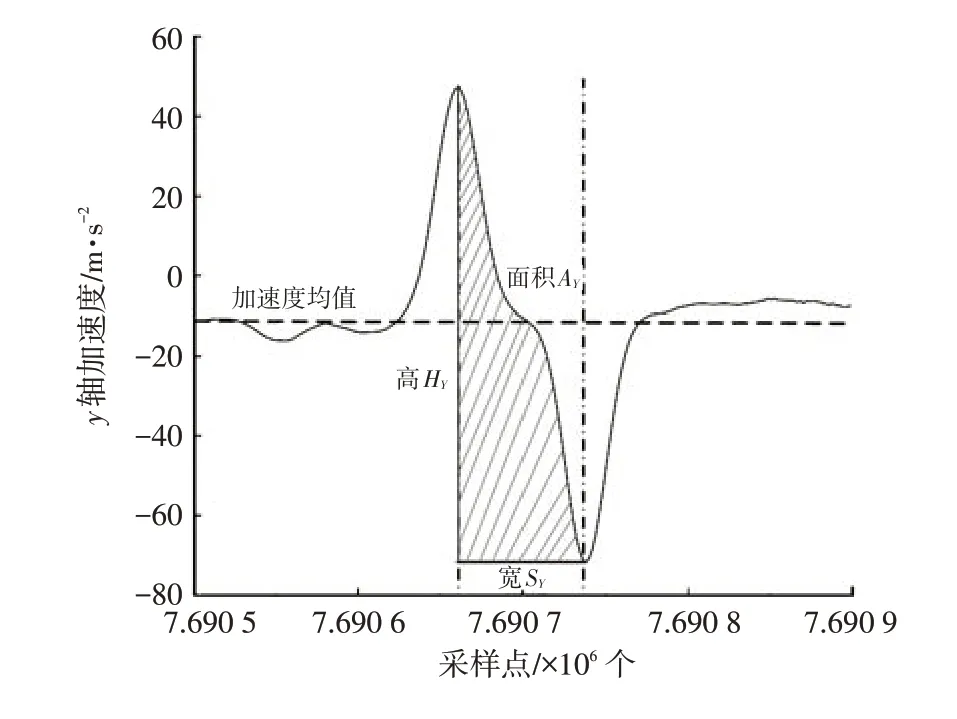

在图4中,波形较为明显波动的位置对应传感器检测到的轮胎接地过程。其中,x轴加速度在轮胎接地过程中表现出的波形波动情况不明显,而y轴和z轴在轮胎接地过程中均出现了明显的具有一定特征的波形。因此选取z轴加速度作为提取特征值的主要波形,选取y轴加速度作为辅助波形。从z轴与y轴加速度波形中提取较为稳定出现的波形特征,定义加速度波形特征中单位为长度单位的特征为长度特征,加速度波形特征中单位为面积单位的特征为面积特征,得到的长度与面积特征分别如图5~图7所示。

图5 z轴加速度波形长度特征提取

图6 z轴加速度波形面积特征提取

图7 y轴加速度波形特征提取

其中,z轴上提取得到11 个特征值,y轴上提取得到3 个特征值。对实车运行状态进行实际数据采集后,通过MATLAB 进行波形特征提取。在上述特征值组中,加入可以通过传感器直接检测或者容易得到的实时车速、胎压、温度数据,得到由上述特征值构成的车辆实时运行过程中的特征值数据矩阵。特征值汇总如表1所示。

表1 特征值提取表

3.2 基于主成分分析的特征分析与筛选

受下位机芯片的计算空间与运算实时性的限制,系统进行实时采集和运算的特征值数量不能超过8 个。因此需要在上述特征值中进行筛选,提取出能代表更多信息量的特征值。

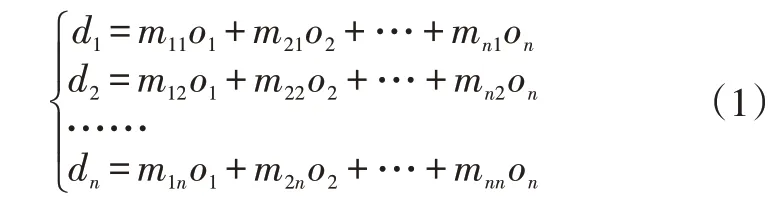

主成分分析是一种普遍使用的数值降维方法。其基本原理为产生一组新变量,每一个新变量都是原始变量的线性组合,这些新变量即为主成分,所有主成分保持相互正交,从而避免冗余信息的存在。新得到的成分可以表示为:

式中,n为原始特征数量;oi为第i个原始特征;di为新得到的第i个成分;mii为各成分的特征成分矩阵。

依据方差关系从中选择信息表现量更多的主成分即可实现降维。

使用凯撒最大化正态方差法对车辆实时运行特征数据矩阵中的特征值数据进行主成分分析[7],方差累积结果体现了数据信息提取效果,如表2所示。

表2 主成分分析方差累积表

由表2可知,选取主成分中前8个特征值,可以代表原始数据样本中97%以上的参数信息。

主成分分析法主要将各参数通过组合分解形成新参数,从而提取出可以表示更多信息的参数,降低了数据维度。但如果需要提取全部特征再进行重新组合与旋转,实际上仍然需要完成对所有特征的提取,并不能降低下位机的运算复杂度,进而提高实时性与准确度。因此本文通过特征值成分矩阵和主成分分析的结果,反向推导原特征值各参数的重要程度,从而直接在原特征值中进行特征挑选。

为选取更具代表性的特征变量,参考因子得分的回归法计算方法,本文选择了指标系数ai:

式中,Ti为第i个主成分的方差;xi为该特征在对应主成分中的占比。

主成分保留了原始变量中的绝大多数信息,因此可以近似利用指标系数表示第i个主成分Fi:

式中,p为变量的数量;Zk为归一化后第k个变量数据。

对照各主成分的特征成分矩阵,按8个主成分与原特征的比例进行拆分累加,可以得到各原始特征值对应的指标系数:

式中,D为提取得到的主成分数量。

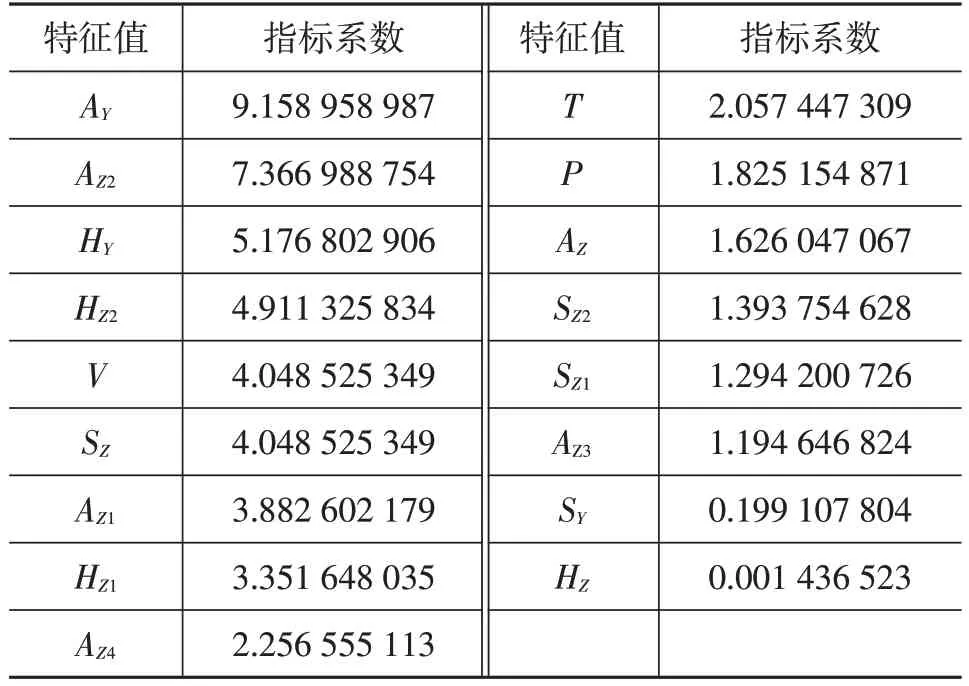

对计算得到的Ai进行排序,可以得到各特征值的指标信息,结果如表3所示。

表3 波形原始特征值指标系数

提取指标系数排在前8 位的参数作为主要影响参数,包括V、AZ1、AZ2、SZ、HZ1、HZ2、AY与HY。其中V直接影响波形的形状与大小,AZ1、AZ2集中体现了z轴波形的整体陷部特征,SZ、HZ1、HZ2体现了z轴波形左、右极高点处的波形变化特征,AY、HY体现了y轴波形的主要特征。提取上述8个特征值作为包含主要信息的核心特征值。

4 基于BP神经网络的轮胎磨损检测

4.1 轮胎磨损检测网络搭建

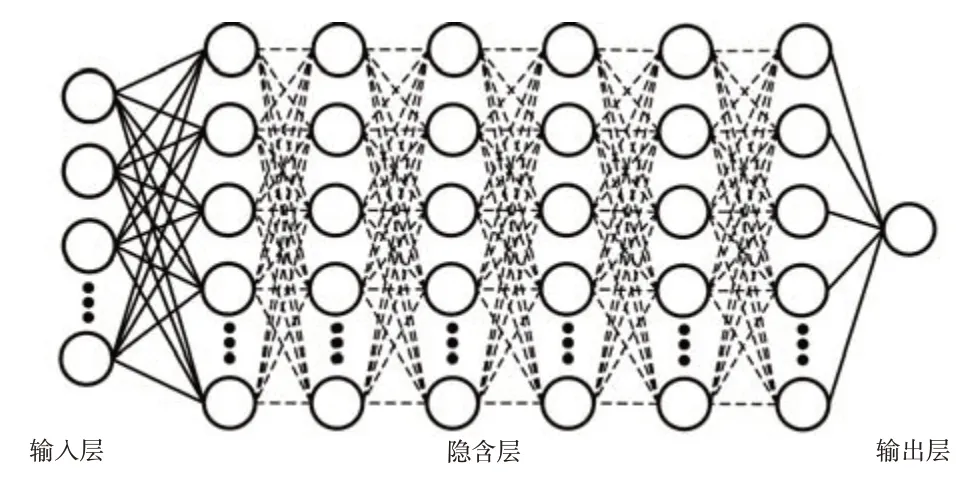

依据提取得到的轮胎运行特征值,系统使用机器学习的方法[8],利用Python 的PyTorch 机器学习库,通过误差反向传播(Back Propagation,BP)神经网络训练的方式对轮胎磨损值进行训练。设计的BP神经网络结构如图8 所示,输入为上述提取得到的特征参数,输出为对应状态下的磨损值。神经元连接方式为全连接,层间激活函数为ReLU函数,数据归一化使用Z-score标准化方法,损失函数为平方损失函数。基于特征提取过程中对特征筛选与网络结构的控制,该检测过程大幅降低了算力需求,网络训练完成后可以直接部署到较低算力的嵌入式中控系统中,进行实时轮胎磨损检测。

图8 BP神经网络结构

训练使用的数据库由实车在上海某正常行驶城市路段采集获得,使用的轮胎为0~6 mm机械打磨磨损轮胎,共7个,测试车速为20~60 km/h,胎压为200~280 kPa,载荷为300~500 kg。其中胎压变化通过车辆测试过程中对轮胎进行放气实现,载荷变化通过更换测试车辆与乘员实现。对加速度波形提取特征后得到的特征数值组共有126 371组。训练和验证过程中将所有数据随机分为80%的训练集与20%的测试集。

4.2 检测结果验证

为了验证训练效果,本文尝试对使用特征指标最高的4个特征值AY、AZ2、HY、HZ2作为特征输入与全部8个特征值均作为特征输入时的情况进行比较。

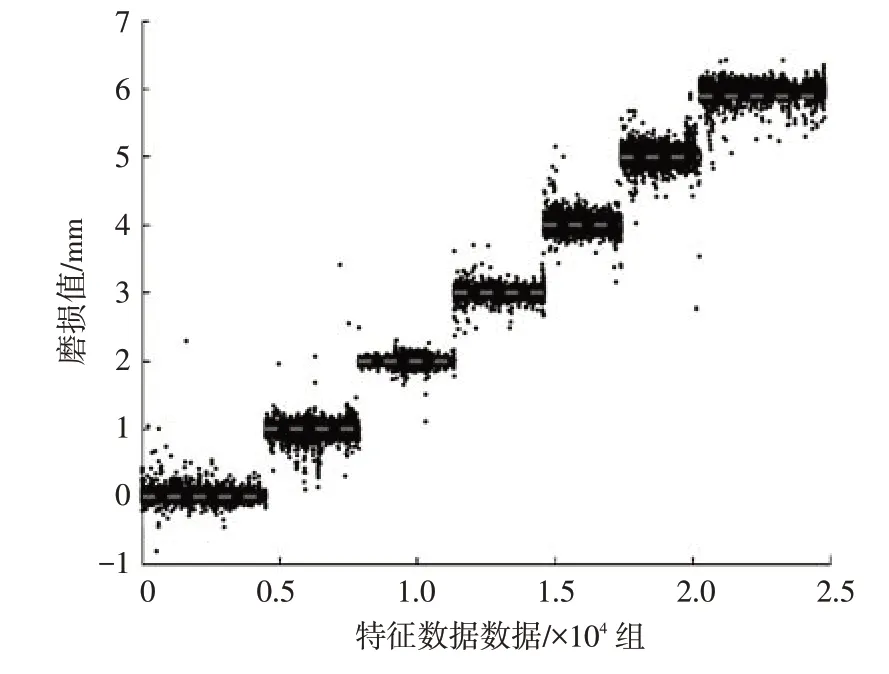

使用数据集对2个训练模型分别进行训练和测试,4特征模型训练后的测试结果如图9所示。

图9 4特征模型磨损检测结果

由图9 可知,在大部分情况下,该算法的检测结果都表现良好,误差小于0.5 mm。一些偶然的错误结果出现的主要原因为当轮胎运行状态特殊时,采集的加速度波形特征值发生较大变化,例如车辆紧急制动或者途径减振带发生剧烈抖动,因此在实车运行中可以通过特征值筛查的方式进行一定程度的错误排除。

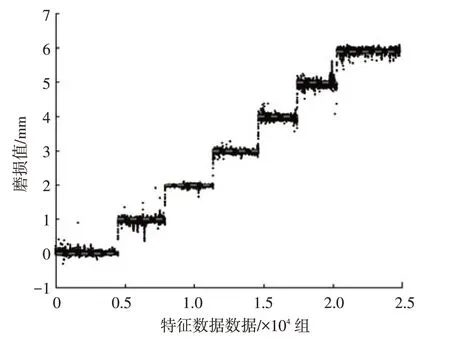

对8特征模型进行训练后测试结果如图10所示。

图10 8特征模型磨损检测结果

由图10可知,8特征模型具有比4特征模型更为优秀的显示结果,误差大幅降低。

模型评价的基本指标为平均绝对误差(Mean Absolute Difference,MAE)[9],即所有数据误差的平均值:

其中,N为样本数量;yi为第i个样本的检测结果;y0为样本的真实结果。

经过计算,4特征模型、8特征模型的平均绝对误差分别为0.230 41 mm 和0.100 17 mm。因此在车辆正常运行状态下使用8 特征模型可以更加有效地完成轮胎磨损的检测工作。

5 结束语

本文提出了一种新型轮胎磨损检测模型,使用三轴加速度传感器集成设备进行轮胎运行状态监测,尤其是进行轮胎磨损的实时检测。通过凯撒最大化正态方差法对加速度波形特征进行主成分分析,实现特征提取与筛选,并使用BP 神经网络的方法由特征值计算轮胎磨损值。其中8特征模型的平均绝对误差接近0.1 mm,且绝大部分误差均在0.5 mm 以内,在算力要求较低的条件下,可以得到精度较高的轮胎磨损结果。