轴向永磁轮毂电机的工作性能分析

章友京 刘琳 沙文瀚

摘 要:本文针对轴向永磁轮毂电机的工作性能,推导了不同盘间距下的转差率和盘间距关系的理论公式,以及传动效率的理论方程;利用Magnet软件模拟轴向永磁轮毂电机在不同盘间距时的磁密、转矩、转速等,研究涡流损耗和工作效率,分析节能性,模拟变负载系数与输入转速对系统转速变化、转矩调节范围以及传动效率的影响;搭建试验平台测量了盘间距不同时的工作转矩、转速和传动效率的变化情况以及输入转速对输出转速、转矩调节范围和传动效率的影响。结果表明:随着轴向永磁轮毂电机盘间距的增大,气隙磁密值、输出转速、转矩和传动效率降低;变负载系数K越大,转矩调节范围和传动范围越大,传动能力增强,但效率降低;输入转速增大,转矩调节范围和调速范围增大,传动能力增强,工作效率和节能性下降。

关键词:轮毂电机 永磁 磁密 转矩 效率

1 引言

随着能源消耗大幅增长,环境问题日益严峻,新能源电动汽车的研发日趋得到重视。作为新能源电动汽车的核心模块,电机性能的优劣直接关系到整车的品质[1]。与传统径向磁场的永磁电机相比,轴向磁场永磁电机(axial-flux permanent-magnet,AFPM)拥有高径长比、高转矩密度和高效率的优点,在电驱动,特别是在电动汽车的轮毂或轮边驱动中具有优越性[2]。SMC-YASA电机作为高性能永磁电机首先被提出并应用于电动汽车驱动[3],并得到较好的开发应用。文献[4]介绍了一种新型轴向磁场的永磁电机,该电机采用了分数槽集中绕组和无轭部电枢铁心结构,具有绕组用铜少、绕组电阻小、电枢铁心用量少、铁心磁路短、的特点,相比于一般AFPM电机拥有更高的工作性能。文献[5-8]介绍了一种将轴向磁场永磁电机和磁通切换电机相结合的轴向磁场磁通切换永磁电机AFFSPM,该电機结合磁通切换电机和永磁同步电机的特点,具有控制灵活、高功率密度、高效率、结构简单、体积小等优点,适用于电动汽车。

本文针对轴向永磁轮毂电机,推导转差率和盘间距的理论公式和传动效率方程;利用Magnet软件来模拟工作过程中的转速、转矩、磁密、涡流损耗和效率,并分析输入转速和变负载系数对传动性能的影响;搭建实验平台测量了输入转速对输出转速、转矩调节范围和效率的影响。

2 结构及理论计算

轴向永磁轮毂电机中,轴向永磁轮毂电机传动核心由永磁体盘和铜导体盘构成,电动机直接连接铜导体盘作为主动盘,以永磁体盘连接离心式风机作为从动盘。电动机转速恒定,离心式风机转速的二次方和负载转矩成正比(即),K为变负载系数。

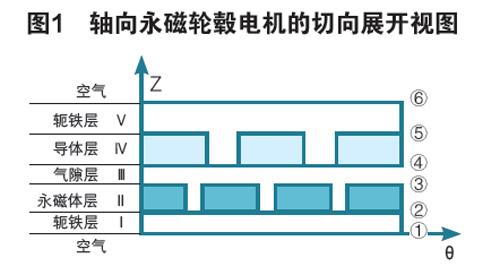

将轴向永磁轮毂电机系统转化成图1中二维结构模型进行分析,将轴向永磁轮毂电机沿径向切开,然后在平均半径处沿周向展开,将铜导体和扇形的永磁体等效成矩形进行计算,图1中Ⅰ、Ⅴ区域为轭铁,Ⅱ区域为永磁体和空气,Ⅲ区域为气隙,Ⅳ区域为铜导体和轭铁,边界①是空气和永磁体盘轭铁层Ⅰ的边界,边界②是永磁体层Ⅱ和永磁体盘轭铁层Ⅰ的边界,边界③是气隙层Ⅲ和永磁体层Ⅱ的边界,边界④是导体层Ⅳ和气隙层Ⅲ的边界,边界⑤是导体盘轭铁层Ⅴ和导体层Ⅳ的边界,边界⑥是空气和导体盘轭铁层Ⅴ的边界。在展开得到的二维模型坐标系中,边界①作为θ轴,径向切开线是Z轴,坐标原点是径向切开线和边界①的交点。假设导体盘是主动盘,永磁体盘是从动盘,计算初始条件:永磁体盘的转速为零,导体盘相对永磁体盘轴心作旋转运动,相对角速度是,其中S是导体盘和永磁体盘的滑差率,为导体盘实际的角速度。

在磁性材料中,磁通密度、磁场强度和磁化强度的关系式为:

式中,、、分别为磁通密度、磁场强度和磁化强度;、分别是等效磁导率和空气磁导率;

式中,α为极弧系数,在永磁体层区域中α=b/τ;Br为剩余磁感应强度;θ为周向位置;P为永磁体极对数;Mzn为傅里叶分解后的n次磁通密度;n为谐波次数;为Z轴单位向量;n为谐波次数;j为虚数单位。

利用边界条件求解得到磁力耦合器各个区域磁感应强度的周向分量与轴向分量分别为:

磁力耦合器的总功率损耗P损为:

式中,Z4为边界4的Z轴坐标;Z5为边界5的Z轴坐标(见图1)。

磁力耦合器的总转矩为:

式中,T磁是轴向永磁轮毂电机的输出转矩;P损是轮毂电机的总功率损耗;r是铜导条的平均半径;La是铜导条的径向有效长度;σ4是导体盘区域的等效电导率;是气隙区域的矢量磁位;S是滑差率;ω1是输入轴的角速度;j是虚数单位;dz是周向单位长度;dθ是周向单位长度;n是谐波次数;P是永磁体极对数。

转差率和盘间距的调速关系:

式中,K为离心式风机的负载系数;ω1为输入转速。

式中,ω2为离心式风机的转速;η为调速系统的工作效率;P损为涡流损耗;P输出为离心式风机输出功率;P输入为系统输入功率。

3 三维有限元模型的建立及求解

3.1 轴向磁通轮毂电机的结构参数

在有限元分析软件Magnet中建立轴向永磁轮毂电机的三维模型,为方便模拟分析,将整个轮毂电机动力和负载系统简化为轴向永磁轮毂电机的模型,将输入轴和电动机简化成输入转矩和输入速度加载至导体盘,将变负载装置简化成负载函数加载至永磁体盘。轴向永磁轮毂电机模型由永磁体盘轭铁导体盘、永磁体轭铁、空气、铜导体组成,图2为利用Magnet有限元分析软件建立的模型爆炸图(三维)。永磁体和导体盘轭铁轭铁材料是10号钢,电导率是2×106S/m,相对磁导率是2000;永磁体材料是钕铁硼,其矫顽力是868000A/m,相对磁导率是1.05;铜导体的材料是紫铜,电导率是5.77×107S/m,相对磁导率是1;空气相对磁导率是1。导体盘稳定输入转速为1450rpm,永磁体盘添加离心式变负载函数,负载系数K=0.0024,然后在永磁体盘上添加轴向运动函数,使永磁体盘沿轴向运动。

3.2 不同盘间距下的工作性能

针对盘式异步磁力耦合器变负载调速系统,模拟调速过程中盘间距分别为2mm、4mm、6mm、8mm时的磁密、转矩、转速和调速效率等工作参数。

图3为调速过程中气隙磁密变化曲线。随着调速过程中盘间距由2mm增大到8mm,气隙磁密值从0.973T逐渐降低至0.576T,因随调速过程中盘间距增大,气隙厚度增大,导体盘与永磁体盘之间的磁阻增大,导致相同磁能积在气隙中产生的磁场强度降低,磁密值降低。

为分析转速和转矩的调节范围,引入调节范围的概念,转矩调节范围以最大和最小转矩的比值表示,KT越大,代表调速系统转矩调节的范围越大;转速调节的范围用最大和最小输出转速比值表示,Kn增大,代表调速系统转速调节范围越大,调速性能越强。以下分析调速系统输入转速1450rpm、负载系数K为0.0024时,不同盘间距的输出转速和转矩,公式如下:

式中,nmin是最小转速;nmax是最大转速;Kn是转速调节范围;Tmin是最小转矩;Tmax是最大转矩;KT是转矩调节范围。

图4、5为在盘间距为2mm、4mm、6mm、8mm时,轴向永磁轮毂电机的输出转速和转矩,随盘间距从2mm增大到8mm,转矩从50N·m降至25N·m,由式(11)计算得转矩调节范围为2;输出转速从1432rpm降低至941rpm,由式(12)计算得出转速调节范围为1.52。因随盘间距增大,气隙厚度增大,气隙磁密值逐渐减小,导体盘感应产生电流减小,导致电磁转矩逐渐降低,随电磁转矩降低,离心式风机逐减速,最终导致负载转矩降低,达到新平衡。

图6是在不同盘间距下,轴向永磁轮毂电机的涡流损耗云图,随盘间距由2mm增大至8mm,涡流损耗从107W增大至1720W,由公式(10)可计算得调速系统工作效率从97.9%降低至64.8%。因随盘间距增大,气隙厚度逐渐增大,输出转速逐渐降低,但输入转速固定,导致转速差增大,感应产生的涡流逐渐增强,更多能量以涡流发热的形式消耗。

3.3 变负载系数和输入转速对工作性能的影响

改变变负载系数K,按2.1中的模拟方法,模拟K分别为0.0012、0.0018、0.0024、0.0030时调速过程;改变输入转速,按2.1中的模拟方法,模拟输入转速分别为850rpm、1050rpm、1250rpm、1450rpm时,分析变负载系数和输入转速对转矩、输出转速和效率的影响。

图7为不同系数K下工作中的输出转速,在盘间距从2mm逐渐增加至8mm的过程中,随着K从0.0012增大到0.0030,调速范围从1.02增大到1.95,可见调速范围随K增大而增大,调速性能增强。图8为不同变负载系数时调速过程的转矩,随着变负载系数的增大,转矩调节范围由1.05逐渐增大至2.65,可见转矩调节范围随着K增大而增大,转矩调节的性能增强。由图9可知,调速过程中随K的增大,涡流损耗非线性增大,系统损耗也增大,由式(10)计算出系统调速效率由最小97.3%降低至最小50%,节能性变差。

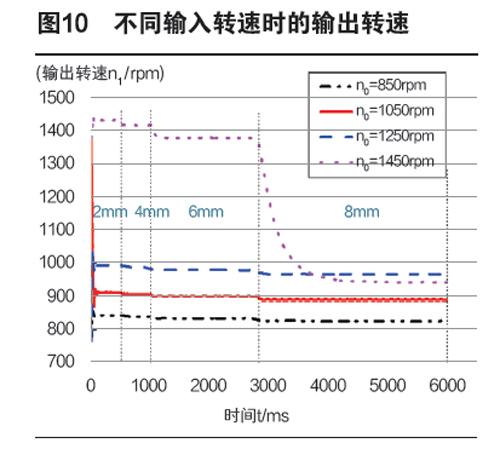

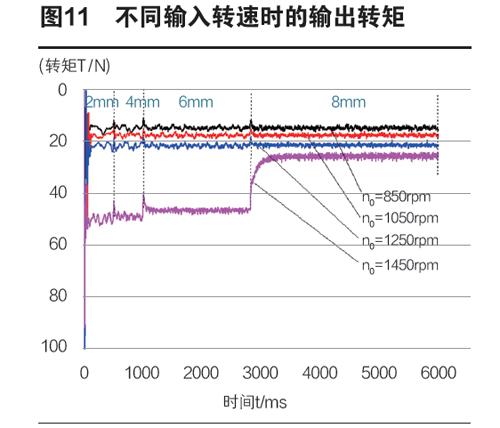

图10是不同输入转速下的输出转速,在盘间距从2mm逐渐增加到8mm的调速过程中,随输入转速由850rpm增大至1450rpm,输出转速调节范围由1.02逐渐增大到1.52,输出转速调节范围随输入转速增大而增大,调速性能逐渐增强。图11为不同输入转速时的输出转矩,随着输入转速增大,转矩调节范围由1.01逐渐增大至2.44,转矩调节范围随着输入转速的增大而增大,转矩调节性能增强。图12为不同输入转速下调速过程的涡流损耗,随着的增大,涡流损耗非线性增大,调速系统损耗增大,由公式10计算调速效率由最小97.3%降低至最小50%,系统的节能性下降。

4 工作性能测试分析

4.1 工作性能测试平台的搭建

针对轴向永磁轮毂电机的工作性能,搭建工作性能测试平台(图13),轴向永磁轮毂电机负载端连接离心式风机,风机变负载系数,输入转速为900rpm,分别测量盘间距为10mm、14mm、18mm、22mm和26mm时的输入转矩、输出转矩、输入转速和输出转速,计算系统输出功率、输入功率以及工作效率;记录系统在盘间距10mm~26mm下速度调节范围和转矩调节范围,分析系统工作效率的变化情况;然后改变输入转速,按同样的试验方法测量输入转速为300rpm、450rpm、600rpm、750rpm、900rpm和的工作性能。

4.2 实验结果分析

表1为输入转速为900rpm时的各项工作参数,轴向永磁轮毂电机随着盘间距从10mm增大到26mm,转矩从3.5N·m降低到1.5N·m,输出转速从876rpm降低到603rpm;系统工作效率从97.3%降低到67.0%,输入功率从调速前329.9W降低到调速后141.4W,消耗功率降低42.9%,节能效果明显。

表2为不同输入转速时的调速参数,随着输入转速的增大,最大转矩和最小转矩均逐渐增大,转矩调节范围由1.33增大至2.33,转矩调节能力增强;输出转速的调节范围由1.08增大至1.45,调速范围增大,调速性能增强;但系统的传动效率随着输入转速的增大由92.0%逐渐降低至67.0%。由实验可以看出,随着输入转速增大,调速系统的转矩调节能力和调速能力均提高,但是调速效率降低,系统的节能性下降,

5 结语

本文针对轴向永磁轮毂电机工作性能进行研究,结论如下:

(1)随着轴向永磁轮毂电机盘间距的增大,气隙磁密、转矩、输入转速、效率均逐渐降低,输出转速由1432rpm調节到941rpm后,能耗降低50%,节能效果显著。(2)随K增大,输出转矩和转速差逐渐增大,调节能力增强;同时涡流损耗增大,工作效率降低,节能性降低。(3)随着的增大,转矩和转速调节范围逐渐增大,系统调节能力增强;同时涡流损耗增大,效率降低,节能性降低。

参考文献:

[1]谢颖,黑亮声,华邦杰,等.电动汽车用永磁游标电机的设计与研究[J].浙江大学学报,2018,52(1):1.

XIE Ying,HEI Liangsheng,HUA Bangjie,et al.Design and re-search of permanent magnet vernier motor for electric vehicle[J].Journal of Zhejiang University,2018,52(1):1.

[2] POLIKARPOVA M,PONOMAREV P,LINDH P,et al.Hybrid cooling method of axial-flux permanent magnet machines for vehi-cle applications[J].IEEE Transactions on Industrial Electronics,2015,62(12):7382.

[3] WOOLMER T J,MCCULLOCH M D.Analysis of the yokeless and segmented armature machine[C]//IEEE International Electric Machines&Drives Conference,May 3-5,2007,Antalya,Tur-key.2007:704-708.

[4]ZHANG B,SEIDLER T,DIERKEN R,et al.Development of a yokeless and segmented armature axial flux machine[J].IEEE Transactions on Industrial Electronics,2016,63(4):2062.

[5]Hua W,Cheng M ,Zhu Z Q,et al. Analysis and optim ization of back EM F w aveform of a flux-sw itch per-manent magnet motor [J].IEEE Transaction on Energy Conversion,2008,23(3):723 733.

[6]Zhu Z Q,Cheng J T.Advanced flux-sw itching permanent magnet brushless machines [J].IEEE Transac-tions on Magnetics,2010,46(6):1447 1452.

[7]Lin M ingyao,Li Hao,Li Xin,et al. A novel axial field flux-sw itching permanent magnet w ind pow er generator [J].IEEE Transactions on Magnetics,2011,47(10): 4457 4460.

[8]Li Hao,Lin M ingyao,Li Wan,et al.Novel dual-rotor axial field flux-sw itching permanent magnet machine [J].IEEE Transactions on Magnetics,2012,48(11):4232 4235.

[9]金小香.電动汽车用永磁轮毂电机的小型化设计[J].科技视界,2015(33):265-266.