机械手发展现状与趋势*

张仔龙,王利强

(天津职业技术师范大学 电子工程学院,天津 300222)

0 引 言

近年来,随着科学技术的快速发展,机器人在越来越多的领域得到普及和应用。机械手是机器人的末端执行器,它通过搬运、抓取等操作方式来模仿人手的某些动作功能,替代人工从事一些高风险或机械重复式的工作,使人类免受伤害并降低了生产成本,其在工业领域发挥着巨大的作用。但随着许多新兴领域的出现,传统的机械手已无法满足多种工作环境中的使用要求,所以机械手急需推陈出新,结构设计和驱动方式急需优化改进。

因此,笔者对近十年在机械手结构和驱动方面具有代表性的研究成果进行综述,通过对比不同的结构和驱动方式,旨在探究现有研究现状的不足,并提出未来发展的方向。

1 机械手研究现状

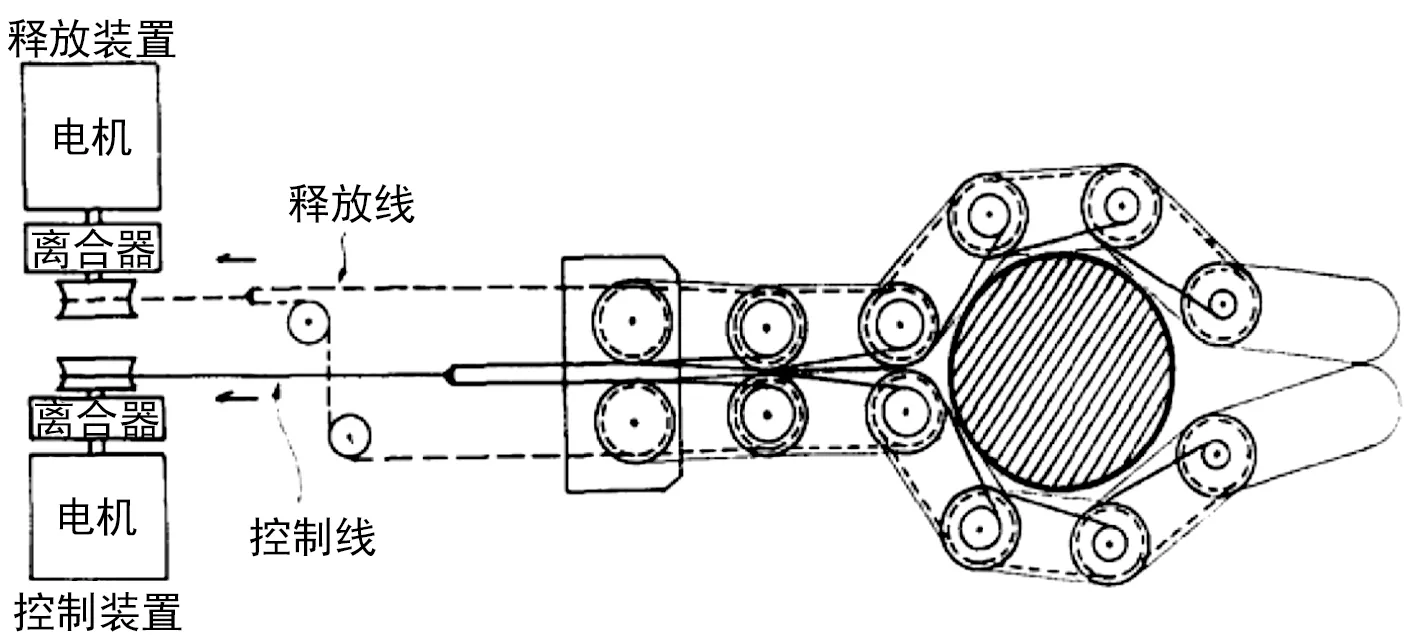

机械手的研究始于上世纪中期,最初的欠驱动手样机是由Hirose等研发的Soft Gripper[1],它通过绳索传动的欠驱动方法对手指进行操作,如图1所示,每个手指的关节位置都安装有滑轮,通过驱动绳绕过滑轮来使手指做屈伸动作。

图1 Soft Gripper整体结构

由于欠驱动机构具有良好的效果,于是之后的研究人员大多都采用了这样的方式。其中具有代表性的有Laiberta等研制的SARAH手[2-4]、Pons等研制的MANUS Hand[5]、意大利比萨圣安娜学院的SPRING Hand[6]、哈尔滨工业大学的HIT-DLR手[7-9]等。

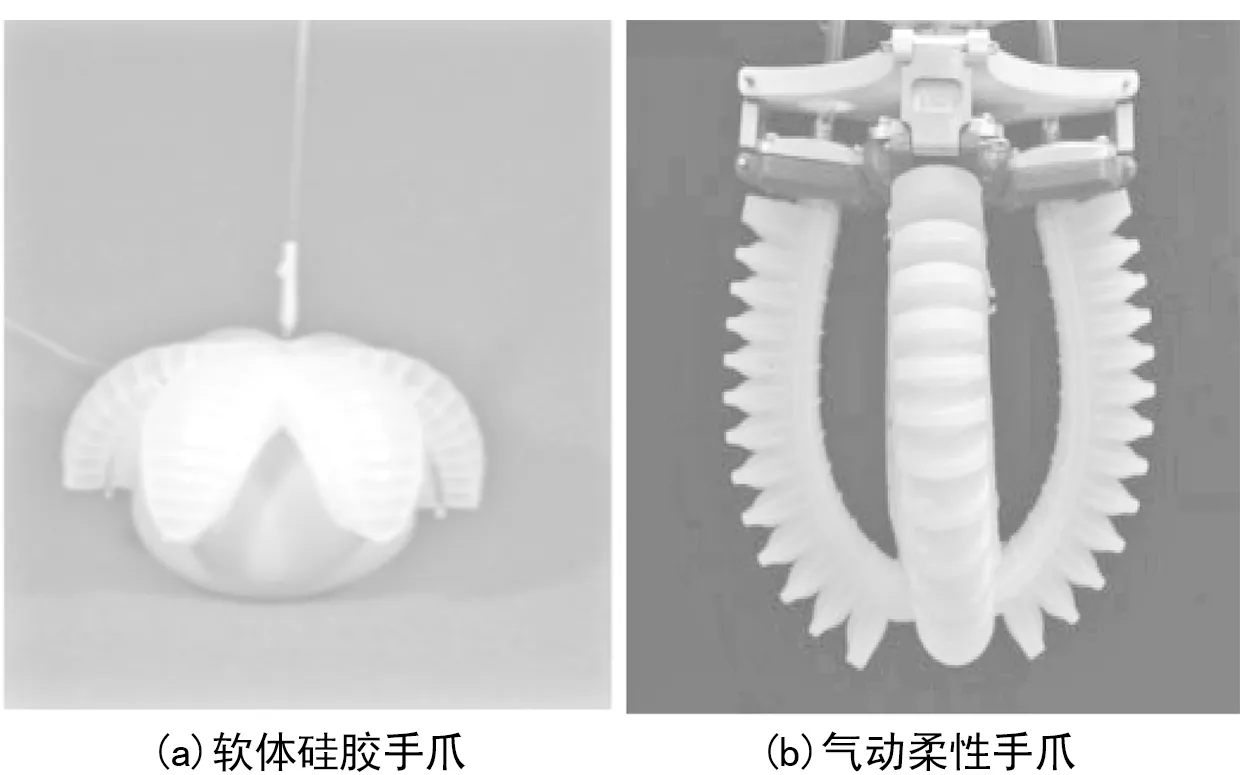

在近十几年里,随着机械手的发展以及仿生化的不断深入,一些新型、柔性材料逐步应用于机械手的研发当中,例如哈佛大学的George M. Whitesides研发的一种软体硅胶手爪[10],如图2(a)所示。其有6个手爪,整体结构类似海星形状,在充气后可发生变形,具有很强的抓取适应性,但缺点是抓取方式比较固定。北京航空航天大学研发的一种气动柔性手爪[11],如图2(b)所示。该手爪的手指采用多腔体结构,并对其夹持性能进行测试。结果表明,可调节手指长度可以明显提升抓取多个物体时的性能。

图2 柔性手爪

2 结构方式

阅读总结近十年相关文献,目前在机械手的研究中主要采取的结构方式有欠驱动结构和柔性结构。

2.1 欠驱动结构

2.1.1 腱传动方式

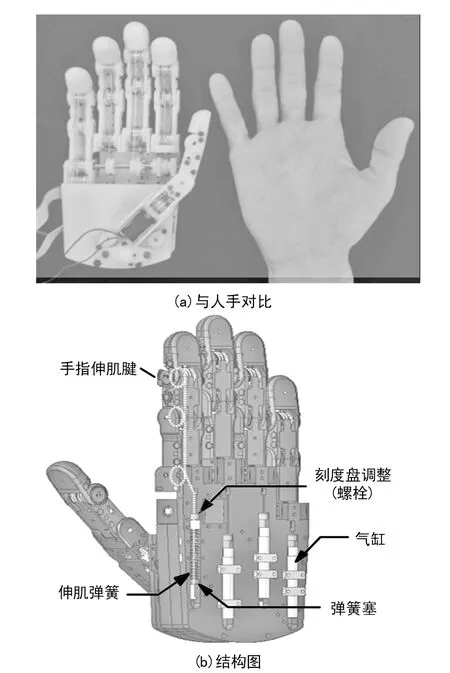

日本立命馆大学研发出一种欠驱动仿人机械手[12],尺寸和人手几乎相同,共有5指和20个自由度,如图3(a)所示。机械手采用腱传动方式和伸肌弹簧实现手指及关节的运动,如图3(b)所示。这种设计方法使其结构简单,减少了手的体积和重量,同时也能够快速、稳定地抓取物体。

图3 日本立命馆大学机械手

2.1.2 齿轮-皮带传动方式

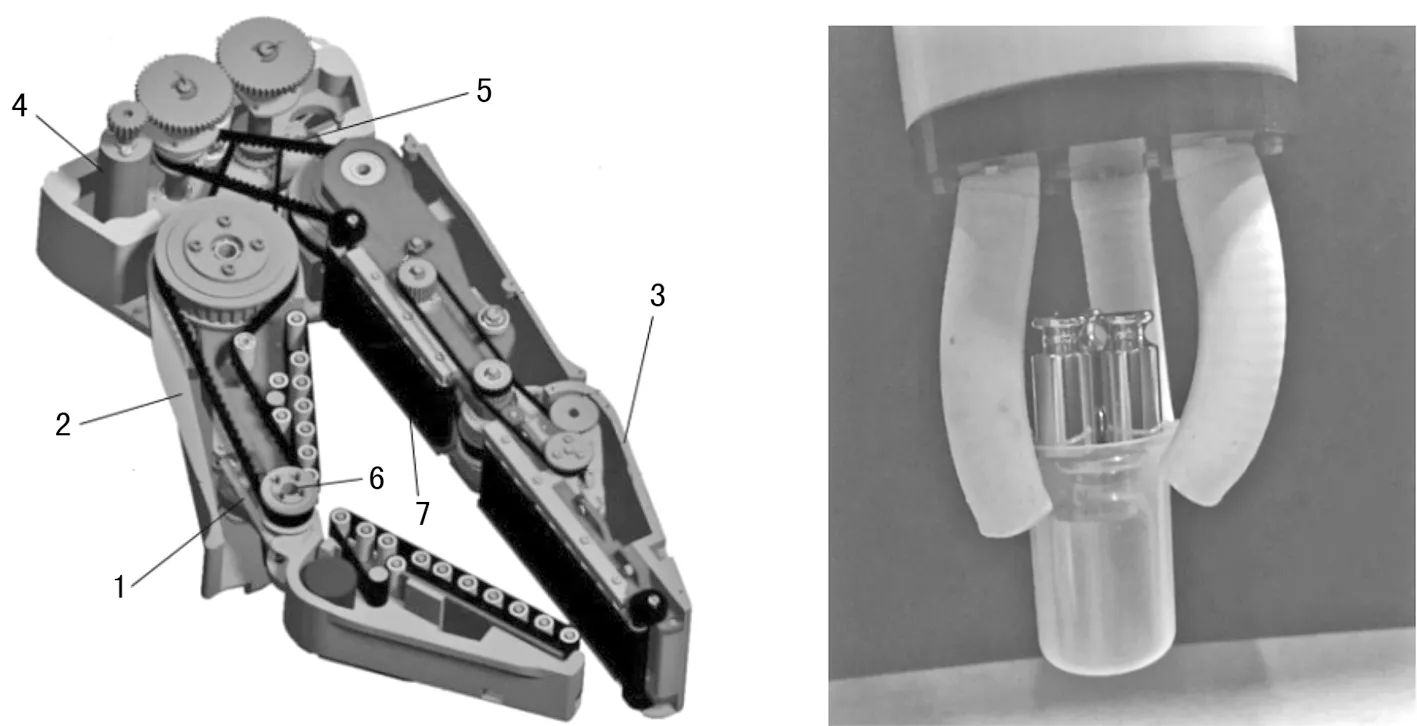

比萨大学的Vinicio Tincani等研发出Velvet Fingers[13],如图4所示。该手爪具有2指4自由度,两个手指的伸缩和弯曲由一个电机驱动,并通过齿轮和传送皮带移动近端和远端指骨,近指节和远指节之间连接有一根张力弹簧,实现欠驱动的抓取。在两个手指的远指节位置各存在一个由皮带形成的电机驱动活动表面,增加了欠驱动夹持器的灵活性,并结合了欠驱动夹持器的鲁棒性和控制简单性,确保了物体的抓取稳定和高操纵能力。

图4 Velvet Fingers手指结构图 图5 纤维增强型气动软体手爪1.张力弹簧 2.近指端 3.远指端 4.电机 5.传送皮带 6.皮带轮 7.皮带

2.2 柔性结构

2.2.1 气动驱动结构

上海交通大学的魏树军等研发出一种纤维增强型气动柔性手爪[14],如图5所示。该手爪通过三个可弯曲的纤维增型驱动器来完成抓取动作,每个柔性手指由内胆、纱网、缠线、硅胶等结构组成。这种纤维增强型驱动方式,结构较简单,可以提供较大的指端输出力,能够一次浇注成型,并通过改变缠线的角度来实现轴向伸长、扭转和弯曲等多种运动方式[15-16]。

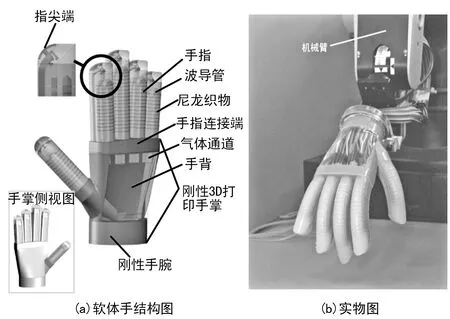

康奈尔大学的Huichan Zhao等研制出一种仿人软体手[17],如图6(a)所示。该软体手由四个气动驱动的软手指和一个拇指组成,拇指安装在刚性手掌上,如图6(b)所示。五个手指共用一个气源且每个手指使用两个电磁阀进行驱动。通过调节阀门的开关情况来确定其运动状况。将基于波导的可伸缩传感器集成到纤维增强的仿人软体手中,赋予了软体手触觉。其中波导管具有高度柔顺和可拉伸的性能;手指主体由硅胶所制。软体手的每个手指都能感知本体(感应内部压力和主动弯曲)和外部感知(感应指尖的被动弯曲和外力)。

图6 康奈尔大学仿人软体手

图7 香港大学的可变刚度软体手

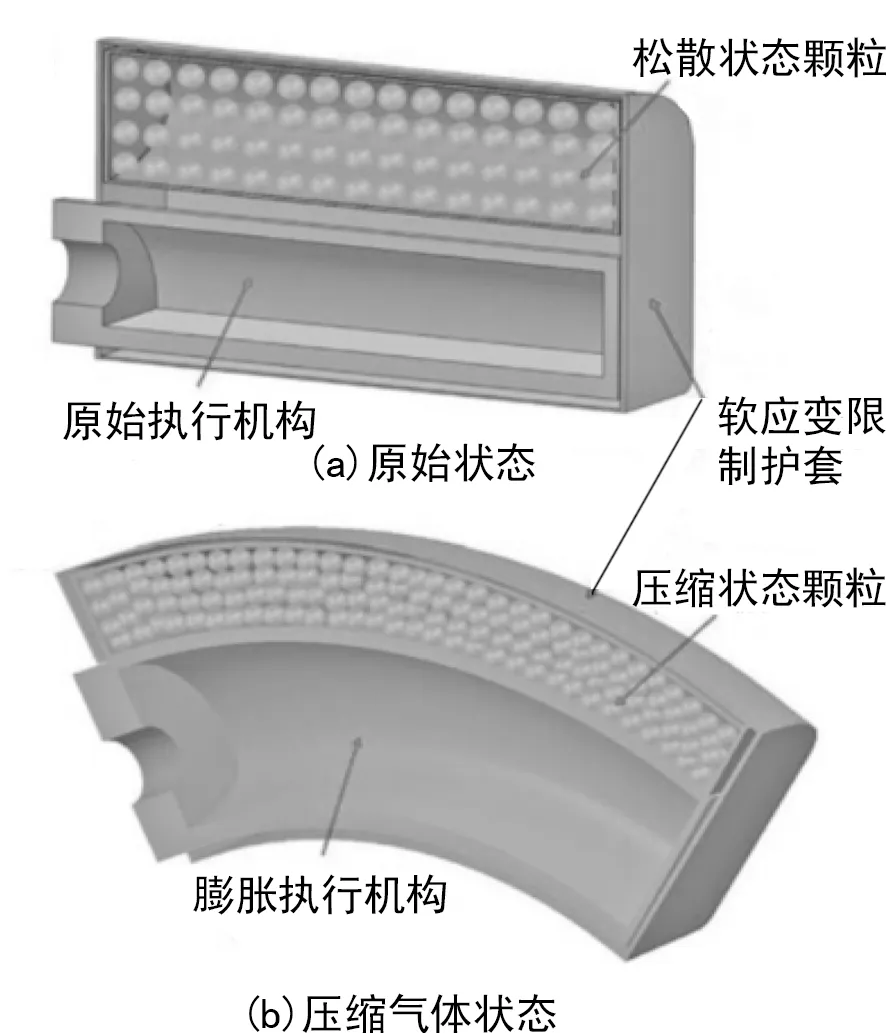

香港大学的Yingtian Li等研发出一种可变刚度的软体手[18],如图7所示。具有3个可变刚性手指,主体由软驱动器、颗粒包、皮革护套和密封固定装置组成。通过增大气压,制动器转变为弯曲状态,使内部原本松散状态的颗粒变成挤压状态,从而颗粒之间的堵塞变紧,夹持器的刚度则变的越高。如图8所示。手指的刚度与气压的大小成正比。此结构有利于开发出由低压力驱动大范围刚性变化的软夹持器,且不需要额外的控制手段。

图8 可变刚度软体手概念图

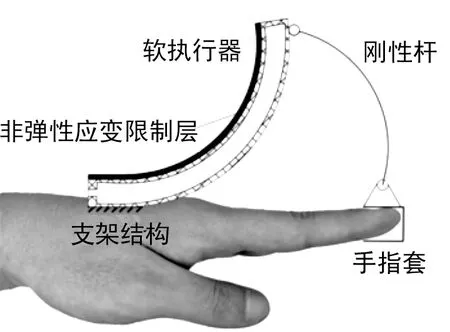

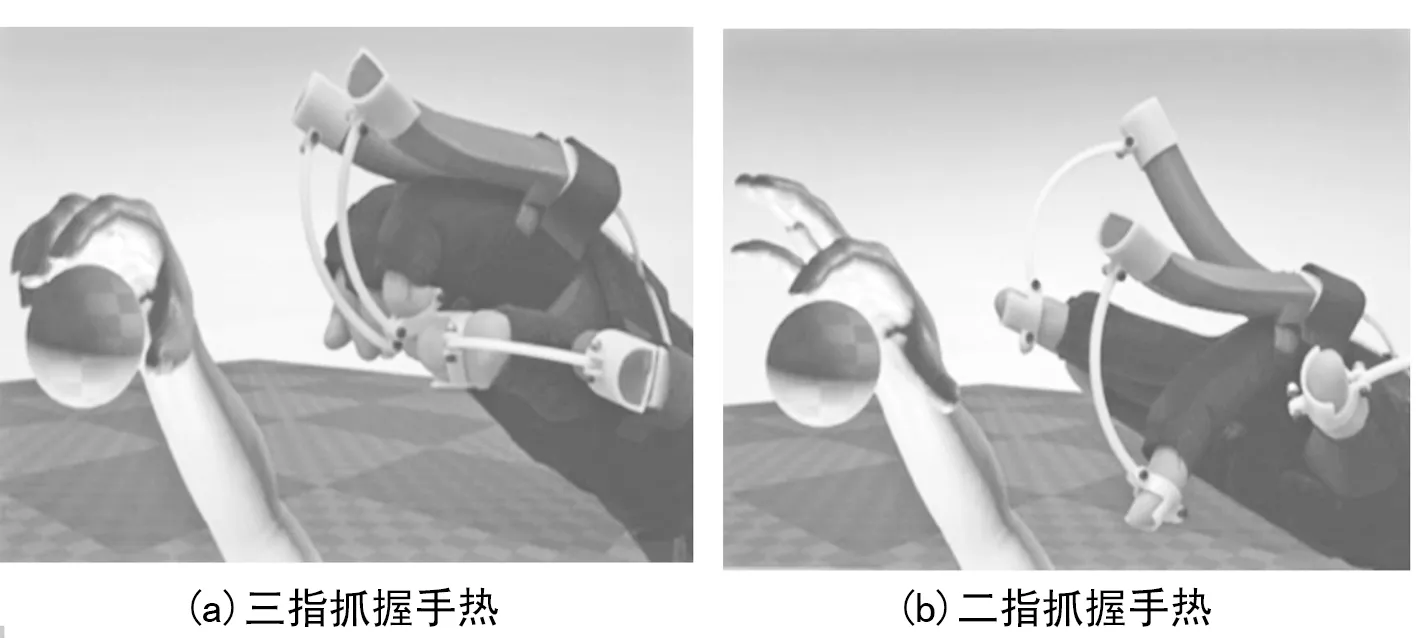

北京航空航天大学的Ziqi Wang等研发出基于纤维增强软体弯曲驱动器的三指力反馈手套[19],如图9所示。设计了一种软刚耦合连杆机构,如图10所示,确保了手套具有较大的工作空间,并且在指尖上产生较大的力反馈;当手指在不工作时可自由移动,而且在执行器充气时将力传递给指尖。其中三个软手指用树脂制成,分别安装在拇指、食指和中指上,使用户能够体验到抓握虚拟物体的触觉。

图9 软刚耦合连杆机构手套概念图

图10 在虚拟环境中不同手势抓取球体

2.2.2 电活性聚合物(EAP)驱动结构

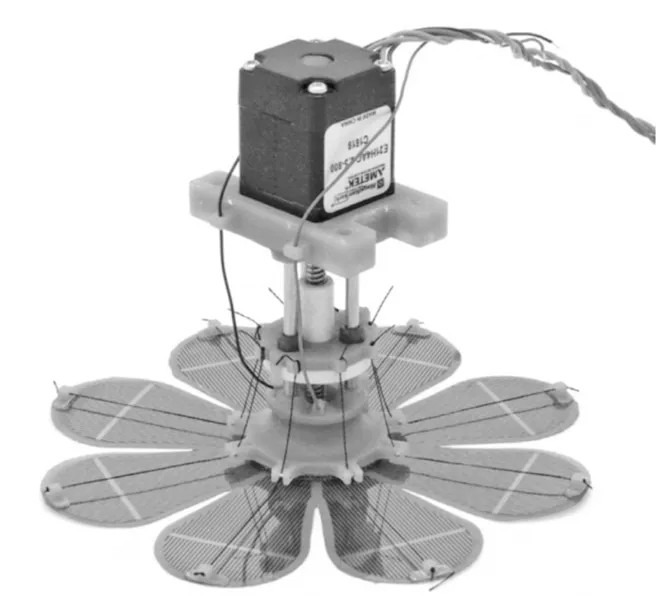

加利福尼亚大学Ethan W. Schaler等研发出一种柔性静电黏着夹持器[20],具有8指夹持器和50 cm2的活性电极,如图11所示。通过磁性马达驱动夹持器来实现抓取释放动作。其主要应用于太空中的柔性物体的抓取控制,经模拟实验验证该静电黏着夹持器抓取速度很快且用力最小,符合卫星服务应用所需的操作参数。

图11 柔性静电黏着夹持器

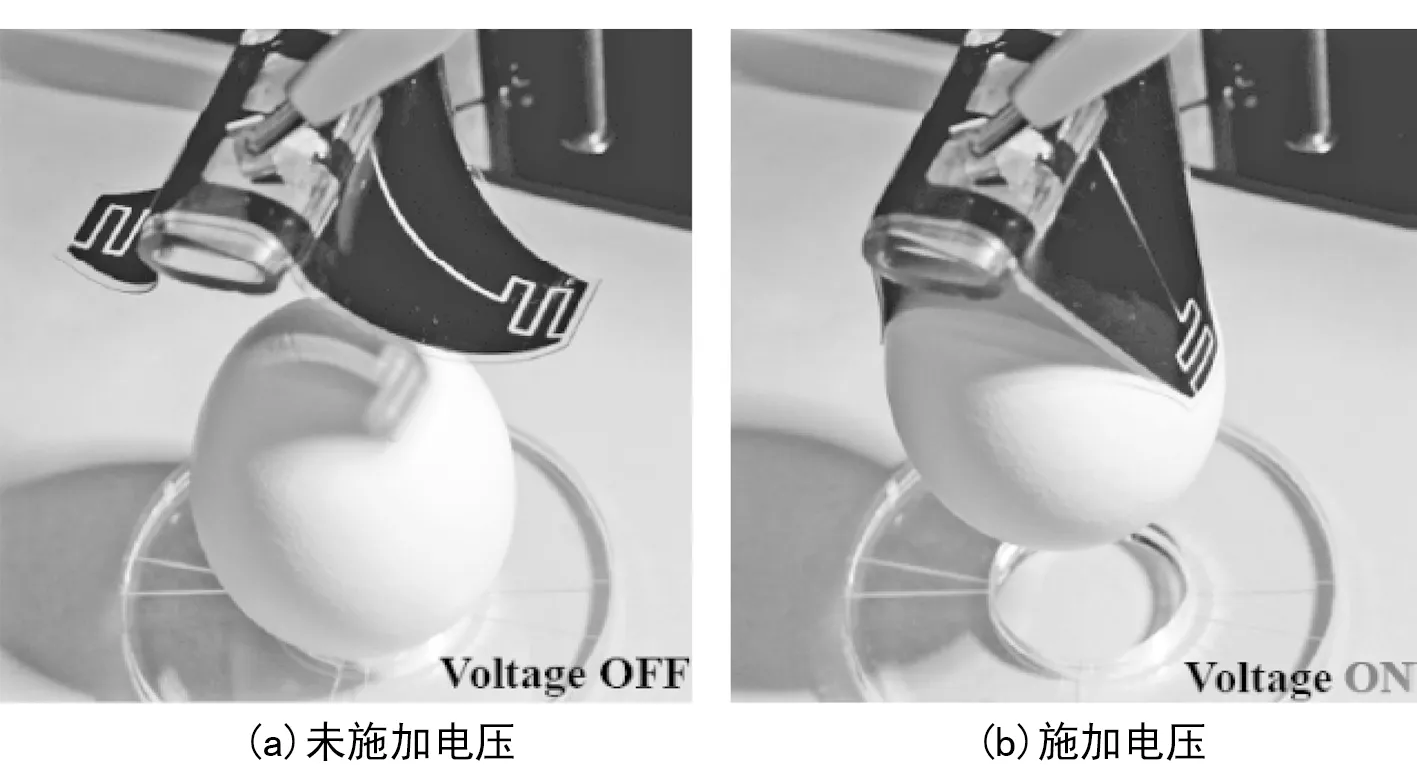

洛桑联邦理工大学的Jun Shintake等研制出一种基于新型DEA的全硅软夹持器[21],如图12所示。

图12 基于新型DEA的全硅软夹持器

该夹持器具有两指并可以用单个信号操纵抓取可变形的易碎物品,在零外加电压状态下弯曲;当向DEA施加电压时产生静电压力,从而降低了DEA的应力,使手指结构向扁平方向展开。由于夹持器采用特殊的柔性复合结构[22-24],使得其成为一种高度集成的多功能柔性夹持器,并具有快速移动、高抓取力以及简化的结构和控制。

2.2.3 形状记忆合金(SMA)驱动结构

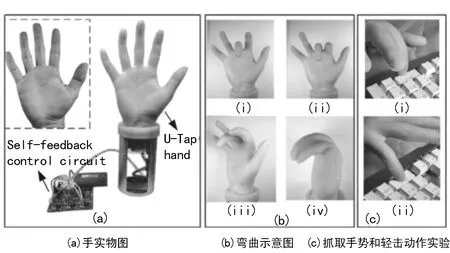

中国科技大学的Hu Jin等研发出一种名为U-Tap的柔性假手[25],如图13所示。其中手指采用复合型结构(HCF),由形状记忆合金(SMA)构成其线驱动结构,其中刚性结构作为掌骨部分及可形变结构,实现与手指功能相同的弯曲手势以及高强度重复运动的敲击动作,具有较长的工作寿命。

图13 U-Tap手

刚性结构手指[26]具有刚度高、速度快、夹持力度大、精确度高等优点,但由于其主要是刚性关节和金属零件组成,因此在物体夹持适应性和人机交互方面表现较差。

柔性结构手指主要由柔性材料组成,其中驱动结构主要包括流体驱动结构、EAP驱动结构以及SMA驱动结构。采用流体驱动结构具有成本低、安全性高、重量较轻、可连续形变及响应速度快等优点[27],但是其不易控制抓取精度且对手指的理论建模较复杂。EAP驱动结构的变化是通过外加电场改变电活性聚合物的内部结构,从而使其薄膜发生形变以实现张开和收缩的动作[28]。因此其具有体积小、可以产生大形变等特点,但由于EAP材料需要在高压的环境下才能工作,所以它的稳定性以及安全性较差。SMA驱动结构具有较强的抗干扰能力、结构简单、重量轻,可以通过其设计出结构紧凑、轻巧、静音的夹持设备[29-31]。

相比刚性结构手指,柔性结构手指虽然在变刚度调节、抓取精确度控制、制作成本等方面仍有一些不足,但其具有适应性强、自由度高、可连续形变、人机交互性能好等特点,这是刚性手指无法比拟的,因此柔性结构手指在未来有广阔的发展和应用前景。

3 驱动方式

机械手的控制方面一般包括两个部分:驱动方式(动力源)、驱动结构,其中,首先要确定的是驱动方式,再根据驱动方式来设计相应的驱动结构,再通过驱动结构将动力传递至被夹取的物体上。机械手目前主要采取液压驱动、气动驱动、电机驱动、机械驱动这四种驱动方式。随着微型电机技术的发展,从电机的一些重要的技术指标来看,例如静态刚度、加速度、线性度、噪声等,电机具有速度位置响应平稳、可瞬间输出全扭矩、工作效率高等特性[32]。因此目前机械手的驱动方式主要以电机驱动为主。

液压驱动[33-34]通常由液动机、液控伺服阀、油泵等组成,通过油液所带来的压力来驱动执行机构运动。气动驱动[35-36]通常由气缸、气阀、气罐和空气压缩机构成,通过压缩空气的体积获得压力来驱动执行机构运动[37]。电机驱动一般采用伺服电机、步进电机直接驱动执行机构工作,不需要中间传动机构。机械驱动是由机械传动机构(如啮合传动机构、连杆机构、滑动件等)驱动,其动力主要通过工作机械传递。四种驱动方式各自特点如表1所列。

表1 四种驱动方式各自特点

4 关键技术

随着对机器人末端夹具研究的不断深入,在近些年也产生了许多丰富的成果,虽然有一部分柔性夹持器已经应用于市场,但相较于传统类型的夹持器尚处于起步阶段。这些夹持器大多以人手为原型设计,可以实现简单的抓捏等操作,但它们在准确度、材料、安全性、制造成本等方面还存在一些不足。其中关键技术主要有以下几个方面。

4.1 传感器

目前,大多数机器人末端夹具所采用的传感元件通常单独安装在手指位置,用于测量应变力和位置情况。机器人通过使用多种类型传感器与多变复杂的物理环境交互,以触觉和视觉传感来抓取物体或实现模仿人手复杂操作的优势能力[38]。

其中传感器类型主要包括有压电式传感[39-43]、压阻式传感[44-46]、电容式传感[47]、光电传感[48-49]等。

在用于非创伤性手术或微操作手术的机器人操作时,力测量和接触定位不准确,缺乏触觉反馈,可能导致外科医生对力的把控不准确,从而造成意外损伤[50]。为了解决此问题,Frank L. Hammond III等人开发了一种亚毫米级接触定位和接触力测量的软触觉传感器阵列[51]。

柔性材料手指的传感器的关键技术在于使用性能(模量和延展性)与驱动结构本身相同的材料,这样它们可以在不影响操作的情况下使设备和传感器更容易集成在一起,但是这种方法要求较低材料的成本及简单的制作成本[52],所以在柔性传感器[53]的制作方面还存在一定的挑战。

4.2 动作规划

随着近年来对机械手研究的不断深入,在动作规划方面发生了很大的变化,尤其是在抓取方式上,从刚性结构机械手的包络抓取、两指抓取、两只对捏、单指-双指抓取、钩拉式抓取等等到柔性结构机械手的流体弹性抓取、电附着式抓取、磁附着式抓取等等,甚至是机械手抓取的自适应性等都发生了巨大变化,新技术发展提高了物体抓取的仿生化,以至其可以应用在越来越多的高新技术领域,提高了工作研究的效率。

4.3 应用材料

材料的选取与应用在制作机械手的过程中占据着重要的地位。传统的刚性机械手一般采用硬度较大的铝合金等刚性材料,使得其在工作过程中自适应性非常差。柔性材料的机械手有硅橡胶[54]、硅树脂[55]、增强纤维[56]、聚合物[57]等材料组成,这些材料优势让它具备环境适应性强、体积小等特点。目前国内外在研究人造肌纤维材料等方面取得很大的进展。未来研发自适应性强的柔性材料、仿生材料以及新型的复合材料将成为主要的发展趋势,这些材料有望解决人机交互、在复杂环境下机械手工作灵活性等问题。

5 结 语

在过去的十年里,由于科学技术不断发展和进步,机械手的材料、制作工艺、结构设计及人机互动方面有了巨大的进步。柔性机械手逐渐成为了研究热点,其中通过简单的驱动,便可实现复杂的形变,同时由于柔性手指的更好的适应性,其在服务、医疗和航空航天等领域也扮演着重要的角色。随着对机械手研究的越来越深入,新型材料的研发也迫在眉睫,未来的机械手发展方向将会朝着多功能、强自适应性、精准控制等方面发展。