晶格型模块化软体机器人自重构序列

刘佳鹏, 王江北, 丁 烨, 费燕琼

(上海交通大学 机器人研究所, 上海 200240)

软体机器人主要由柔韧性强的材料组成,相比于刚体机器人可以更为轻松地实现膨胀、弯曲、扭转等动作,在探测、侦察和医疗等方面具有巨大的应用潜力[1-2].关于软体机器人的研究涉及到多个方面,但对软体机器人自重构方法的研究还处于初始阶段.Germann等[3]提出一种基于电吸附的柔性连接结构,但其吸附力较小,只能用于轻型模块的相互连接.Kwok等[4]设计了一种可重构软执行器,用嵌入的磁铁实现自对准矫正,可以用于装配混合六足机器人.这种机器人能够完成不同的任务,例如远程组装以及其执行机构的拆卸.Nemitz等[5]提出一种由音圈驱动的模块化蠕虫机器人,其不需要外部的气压驱动系统,每个软体模块可以独立驱动进行扩张和收缩运动,软体机器人通过永磁铁连接各个软体模块,可以完成蠕动前进、声音输入输出等功能.Vergara等[6]设计的软体立方体软体模块利用永磁铁进行对接,通过单个软体模块的膨胀和收缩实现特定排列位置下的自重构.Zou等[7]设计的可重构软体机器人同样也依靠永磁铁进行软体模块间的对接,使软体机器人实现平面运动和自动组合等功能,但该设计无法实现软体模块的自动分离.

实际上,对于刚体机器人的模块化研究早于软体机器人.传统的刚体模块化机器人与环境为刚性接触,易对环境或模块单元造成破坏,环境友好性较低.相比于刚性机器人,软体机器人由柔性材料组成,可以通过柔顺变形适应不同环境,并能够与操作对象友好接触[8].目前,对软体机器人自重构的研究尚且局限在平面,适用的场合较少.随着对软体模块化机器人自重构研究的深入,未来空间自重构的模块化软体机器人能够适用于更多的场合.

受模块化刚体机器人的启发,本文设计了一种具有良好膨胀特性的晶格型模块化软体机器人,采用电磁铁连接方式实现相邻软体模块间的连接和分离,通过膨胀-收缩的运动规则[9],实现机器人从一个构型到另一构型的自重构动作.

1 晶格型模块化软体机器人的设计

晶格型模块化软体机器人由多个呈正六面体构型的软体模块构成,每个软体模块由呈正六面体的硅胶主体和主从对接面组成,主对接面是由与硅胶主体螺纹连接的电磁铁组成,从对接面是由与硅胶主体螺纹连接的铁盘组成.

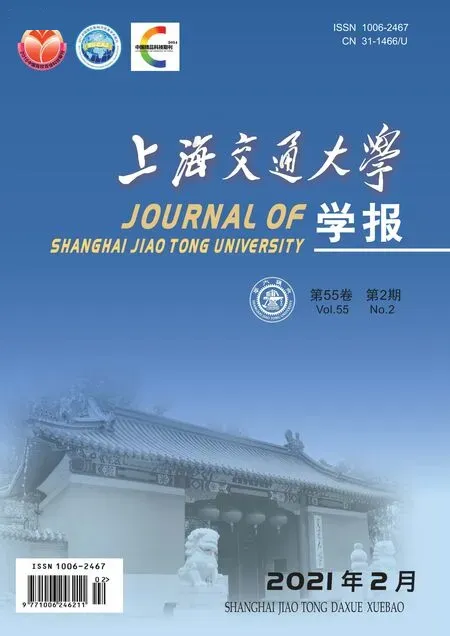

软体模块制作采用825#半透明模具硅胶,如图1所示.其制作过程为,先用硅胶浇注出软体模块顶部、软体模块中部和软体模块底部,在软体模块中部安装铁盘和电磁铁后,与软体模块顶部和底部初步粘合,获得粘合完成的初始软体模块,尺寸为46 mm×46 mm×50 mm(见图1(a)和(b)).采用二次浇注使软体模块一体化成型,设计的软体模块要求膨胀性好且壁厚薄.具体方法为将初步粘合完成的软体模块放置在二次浇注模具中,将硅胶倒入模具后,再用4块挤压薄板挤压出多余的硅胶,获得尺寸为50 mm×50 mm×50 mm的中间软体模块(见图1(c)和(d)).在软体模块底部添加厚度为0.2 mm的应变限制层及浇注厚度为10 mm的底部加厚层,限制软体模块在充气后底部的膨胀变形,使得软体模块间的对接面高度始终不变,以保证软体模块对接成功.最终可以获得质量为142 g,尺寸为50 mm×50 mm×60 mm的软体模块(见图1(e)和(f)).

图1 软体模块的制作过程Fig.1 Manufacturing process of soft module

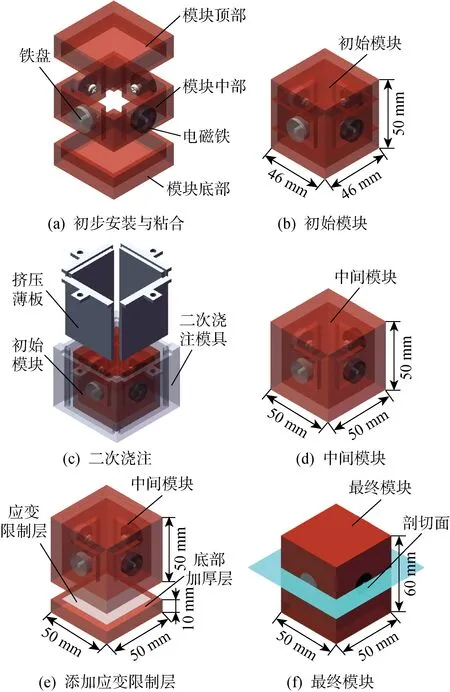

软体模块与软体模块之间的对接采用电磁铁连接,主对接面嵌有电磁铁,从对接面嵌有铁盘.截面有无凸起设计的软体模块,如图2所示.由图2(a)可知,软体模块的4个侧面分别嵌有尺寸相同的铁盘和吸盘式电磁铁,电磁铁型号为XDA-p15/5,直径为15 mm,宽度为5 mm,额定电压为24 V.软体模块横截面内部采用凸起设计,一方面可以保证有足够的空间嵌入铁盘和电磁铁,另一方面相比于截面无凸起的设计(见图2(b)),凸起设计可以使软体模块留有较大的空腔, 以保证软体模块的膨胀性能.

图2 软体模块截面设计示意图Fig.2 Section design diagram of soft module

2 软体模块间的连接分析

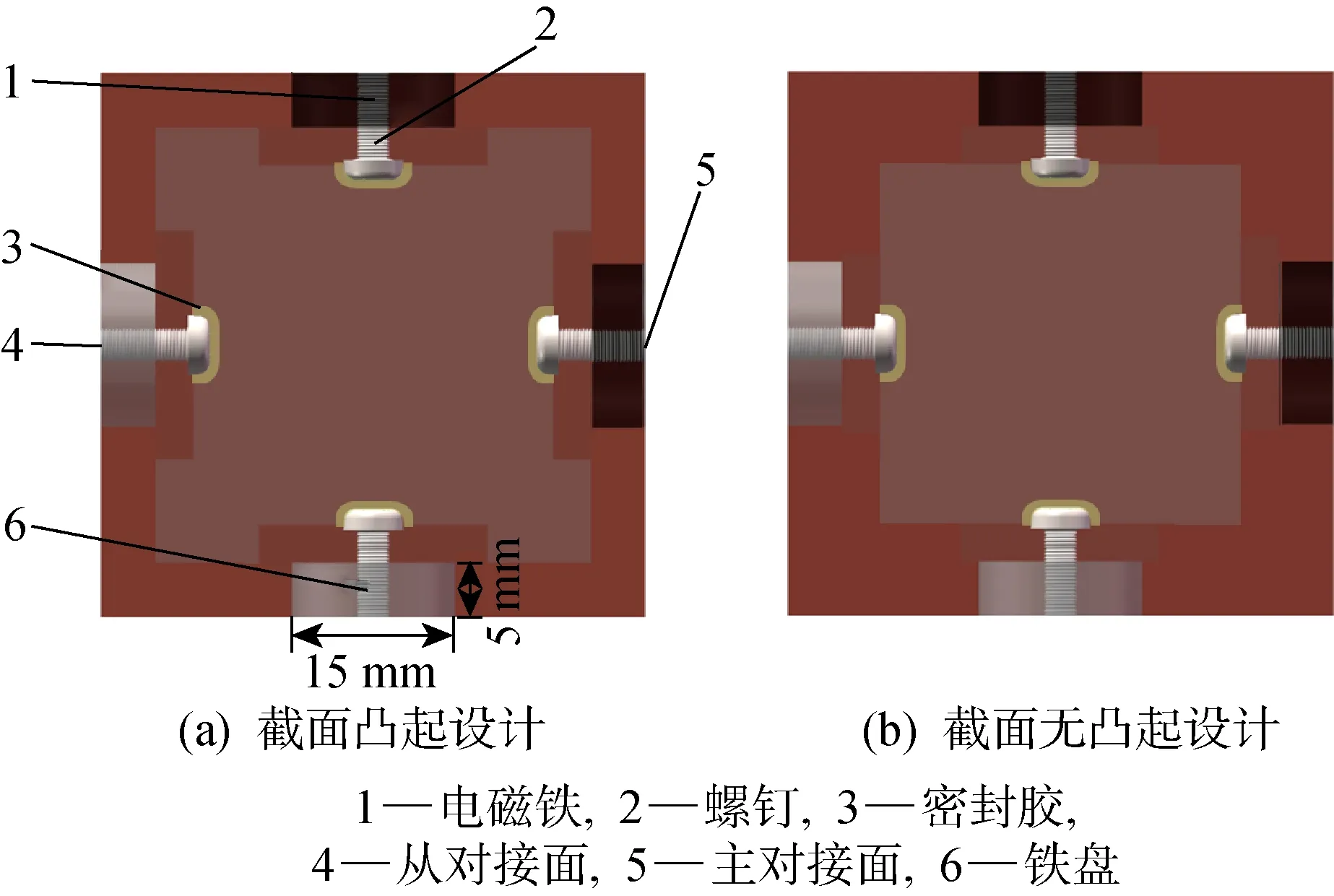

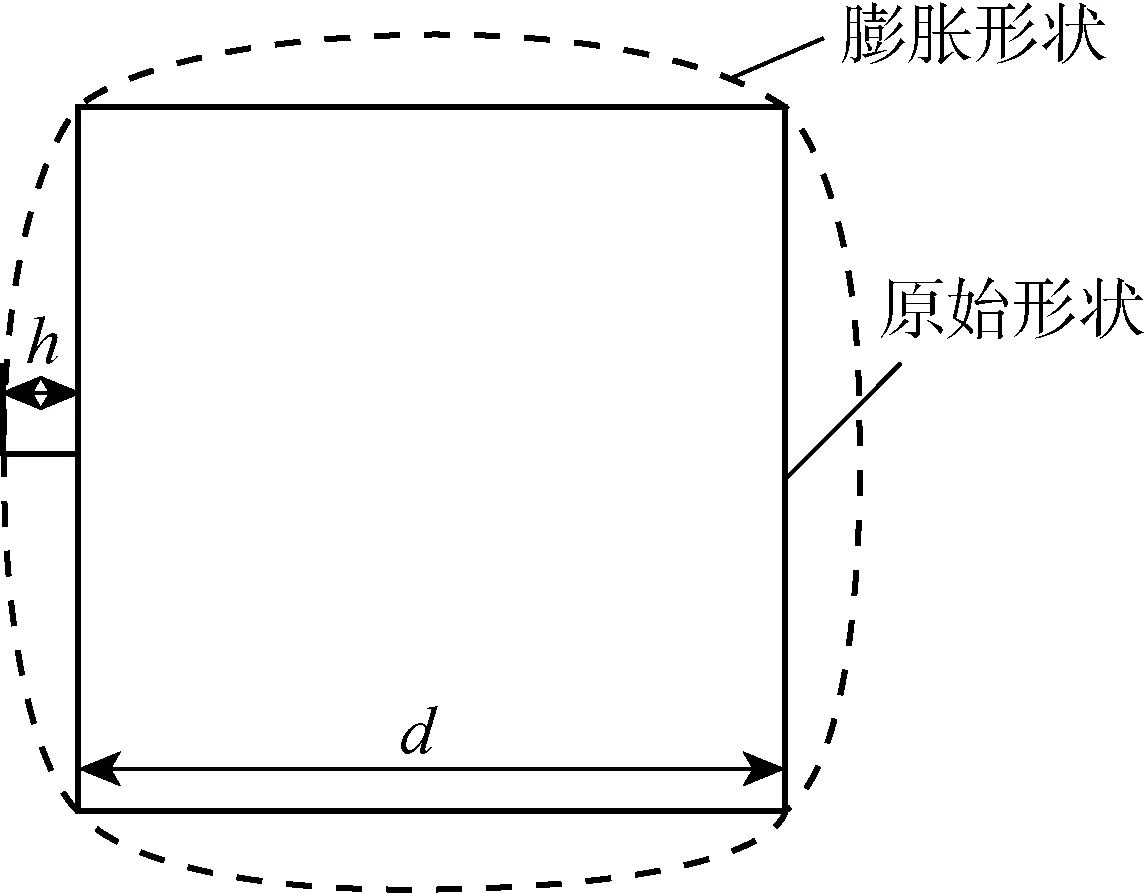

软体模块间的连接示意图如图3所示.其中:L为软体模块1和软体模块2之间的距离;FN为软体模块1与基板之间的最大静摩擦力;FT为软体模块间的电磁力;p为软体模块2的充气气压;δ为软体模块2充气膨胀后模块间的距离,即为电磁铁与铁盘间的气隙.在两个软体模块初始状态相距L的情况下,先对软体模块2的充气膨胀进行分析.软体模块2对接面膨胀的形状可以近似地看为一段圆弧,如图4所示.其中:h为膨胀量;d为模块尺寸.

图3 软体模块间的连接示意图Fig.3 Connection diagram between soft modules

图4 软体模块2的膨胀形状变化示意图Fig.4 Diagram of expansion shape change of soft module 2

软体模块2单面膨胀的体积V0可以近似为球缺的体积,球缺高即为膨胀量h、截面直径即为模块尺寸d,则有:

(1)

软体模块的应变限制层限制了软体模块底面的膨胀,则软体模块膨胀后增加的体积为软体模块5个面膨胀体积的总和,即

ΔV=5V0

(2)

ΔV与p的关系[6]为

(3)

式中:ΔVτ为腔体体积变化常数;pmax为腔体失效气压.联立式(1)~(3),可获得p和h的关系为

(4)

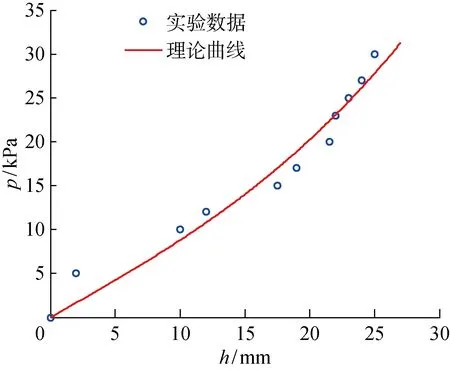

图5 p与h的关系Fig.5 p versus h

对单个软体模块进行充气实验,采集p和h的实验数据进行最小二乘法拟合,获得ΔVτ=62.83%,pmax=1 069 kPa.p与h的关系如图5所示.由图5可见,当充气压力较小时,软体模块的膨胀主要表现为模块尺寸d的增大,因此测得的实验数据与理论曲线相差较大.而当充气压力较大时,模块尺寸d基本保持不变,软体模块的膨胀主要表现为外表面的凸起,膨胀体积符合截面直径为d的球缺假设,此时实验数据与理论曲线较为接近.

对软体模块的电磁铁连接进行静磁场分析,基于能量平衡方程,电磁力FT为[10-11]

(5)

式中:Fm为线圈磁势;Λ为磁导;μ为磁导率;S为磁极垂直于磁场方向的表面积.δ与h满足下式:

δ+h=L

(6)

根据式(5)和(6),可以获得FT与h的关系式为

(7)

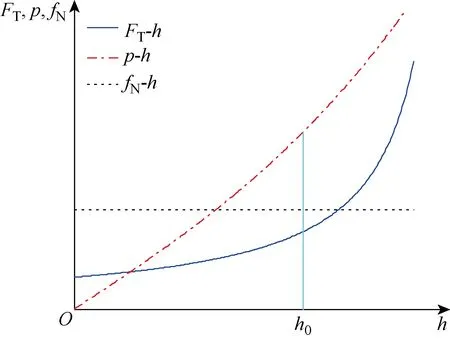

假定软体模块与基板的滑动摩擦力与最大静摩擦力FN相等,绘制FT-h、p-h、FN-h的关系曲线,获得软体模块的连接分析图,如图6所示,其中h0为软体模块初始膨胀量

图6 软体模块的连接分析图Fig.6 Soft module connection analysis diagram

图7 软体机器人的自重构方法Fig.7 Self-reconfiguration method of soft robot

由图6可知,在软体模块距离L不变,且软体模块初始膨胀量为h0的情况下,通过增加p、增大h,可以减小软体模块电磁铁与铁盘的气隙δ,此时软体模块间的FT也会增加,当FT大于软体模块与基板的最大静摩擦力FN时,软体模块便能顺利连接.根据式(4)和(7),相邻两软体模块连接所需要的充气气压应满足:

(8)

在额定电压下,软体模块1和2连接后的吸附力约有50 N,远大于软体模块自重,因此软体模块在连接后,带动相邻软体模块移动的过程中不会发生软体模块分离脱落的情况,通过控制电磁铁的通断就能控制软体模块与软体模块之间的连接与断开,且连接迅速可靠.

3 晶格型模块化软体机器人的自重构序列

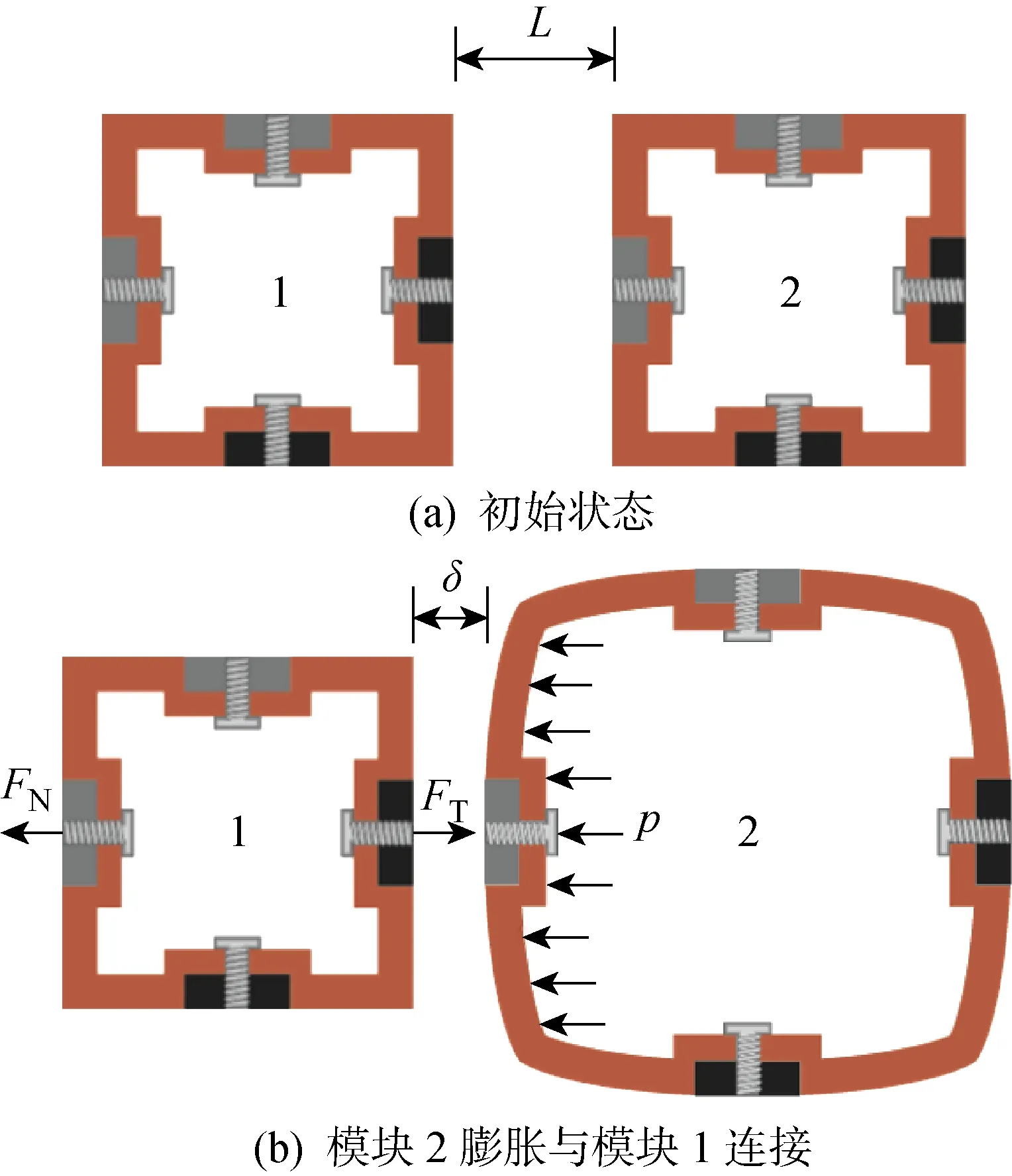

晶格型模块化软体机器人采用电磁铁对接方式,根据1.5倍膨胀率完成膨胀-收缩的自重构策略,如图7所示.其中:d1为软体模块的初始尺寸;d2为软体模块膨胀后的尺寸.由7个软体模块组成的晶格型模块化软体机器人的初始构型如图7(a)所示,相邻软体模块之间紧密连接.随后,软体模块1、5脱离连接,软体模块2、6脱离连接,软体机器人顶部的软体模块1、2、3同时膨胀,当3个软体模块尺寸增大到原来的1.5倍时,软体模块1将被推动至软体模块4的正上方并与之连接,如图7(b)所示.最后,左上角的软体模块1、2、3同时收缩,将软体模块2拖动至软体模块5正上方与之连接, 将软体模块3拖动至软体模块6正上方与之连接,如图7(c)所示,完成从初始构型到目标构型的自重构过程,最终完成自重构任务.

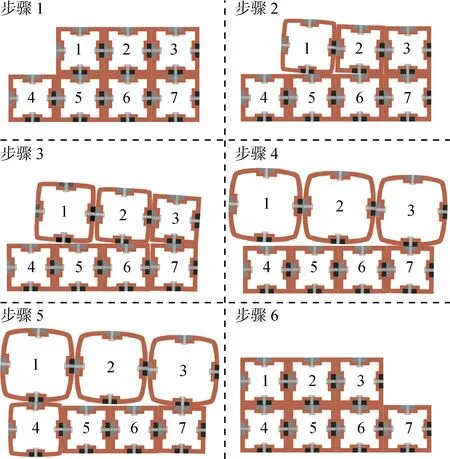

考虑到软体模块在膨胀推动相邻软体模块的过程中,容易出现相邻软体模块与其他软体模块相互摩擦而导致无法到达指定位置的情况,基于膨胀-收缩运动规则,经过多次实验,提出了晶格型模块化软体机器人的基本自重构序列:通过预先使软体模块倾斜一个角度,使软体模块在移动过程中减少与其他软体模块产生摩擦接触,以保证软体模块成功对接.基本自重构序列如图8所示.

图8 软体机器人的自重构序列Fig.8 Self-reconfiguration sequence of soft robot

步骤17软体模块晶格型模块化软体机器人处于初始状态,各个软体模块紧密连接.

步骤2软体模块1与软体模块5断开,软体模块1轻微膨胀,倾斜一个角度,约3.5°.

步骤3软体模块2与软体模块6断开,软体模块1、2同时膨胀,增大倾斜角度,约5.9°.

步骤4软体模块1、2、3同时膨胀最大,约为原尺寸1.5倍,软体模块1推至软体模块4附近.

步骤5软体模块4轻微膨胀后与软体模块1连接.

步骤6软体模块1、2、3、4同时收缩,使软体模块1、2、3整体向左移动一个软体模块的距离后,软体模块2与5,软体模块3与6依次对接,软体机器人完成自重构.

4 软体机器人的自重构实验

根据单软体模块充气实验,选用30 kPa气压作为软体模块的工作气压,软体模块整体尺寸相对于原有尺寸膨胀了1.5倍,符合实验要求.软体机器人自重构实验选用比硅橡胶摩擦系数小的聚甲基丙烯酸甲酯(PMMA)板作为实验板,并在PMMA板上涂上硅油,进一步减小软体模块互相推动和牵引时与PMMA板的摩擦.

软体机器人自重构实验过程如图9所示.其中t为实验进行时间.通过软体模块1、2、3的依次膨胀,可以顺利推动软体模块1达到软体模块4上方并与之连接,软体模块1、2、3收缩后相比原始位置向左移动了一个软体模块尺寸的距离,从初始构型重构到目标构型.实验证明了所设计的软体模块化机器人按照本文提出的基本自重构序列可以完成自重构动作.通过多软体模块依次对接和分离的自重构动作,机器人可以完成狭窄空间中的前进搬运等任务.

5 结语

本文设计了一种新颖的气压驱动、晶格型自重构模块化软体机器人,该软体机器人由多个正六面体的软体模块组成,每个软体模块具有较好的充气膨胀特性;软体模块之间采用电磁铁连接,电磁铁的通断控制软体模块间的连接与分离;建立了充气气压与软体模块膨胀量之间的映射关系,获得相邻两软体模块对接所需的充气气压条件;基于膨胀-收缩运动规则,提出了该晶格型模块化软体机器人的基本自重构序列,并通过实验验证了其可行性.该自重构模块化软体机器人具有质量小、体积小、驱动简单、连接方便等优点,在空间探测、现场救援等方面具有潜在的应用价值.