基于数控滚齿机伺服信息的滚刀破损识别方法研究*

冉贞德,张显银,王达超,靳静力,韩承志

(重庆齿轮箱有限责任公司,重庆 402263)

关键字:伺服信息;频域差分法;峭度指标;刀具破损

0 引 言

机床加工过程中,切削力过大、刀具磨损、加工零件材料过软或过硬等原因都可能会导致刀刃磨损、崩刃、断裂等。刀具破损监测技术不仅在智能制造中发挥着至关重要的作用,而且还可以大大降低劳动力成本并提高生产效率[1]。机床刀具磨损监测技术包括直接检测法和间接测量法。直接检测法是使用现场激光、光学或接触传感器检测刀具磨损。该方法难以获取切削过程中的磨损信息[2]。间接测量法是测量与刀具磨损状态密切相关的特征,如振动、切削力和主轴电流等间接信号[3]。该方法可以在不影响切削过程的情况下实现连续在线监测。然而,间接方法需要在机床本体布置传感器,且受传感器安装等因素制约,难以准确反映刀具状态,仍需要操作者的经验作为重要参考,其实用性受到很大的限制。因此,近年来基于数控机床伺服信息的状态监测及故障诊断方法获得了国内外学者的广泛关注[4-5]。

数控滚齿机滚刀发生断刃或者崩刃时,由于切削力矩发生变化,电机负载也会发生瞬时波动,伺服轴转速信息可反映刀具负载状态,可用于刀具破损监测[6-7]。由于电机所驱动的滚刀轴角加速度与负载波动量呈线性相关关系,这会引起角加速度的瞬态变化,产生被表征的冲击信号;同时角加速度的变化也会引起角速度的改变,作为角加速度的积分变量,角速度对随机噪声的敏感性更低,但对故障特征的敏感性也更低[8-9]。因此,笔者提出了一种基于数控滚齿机伺服信息的刀具破损识别的间接分析方法。重点通过伺服数据监测系统采集和数控滚齿机(YD 31125CNC6)的伺服信息分析,实现滚刀破损的智能识别,对滚刀的使用寿命预测具有重大的意义。

1 编码器信号处理方法

数控系统采集得到的编码器信号是角位移时域累加的结果,需要将编码器记录的角位移转换为对信号变化更加敏感的高阶差分变量来增强刀具破损瞬态成分。离散数据的差分变换为线性变换,通过添加频域权重实现近似理想的差分转换[10]。频域差分可以通过公式(1)进行:

Dn=F(dnφ(t)/dtn)=H(ω)F(φ(t))

(1)

式中:Dn是通过频域差分得到的第n阶差分变量;φ(t)表示原始编码器信号;累计旋转角度H(ω)=(j2πω)n。通过设置n等于1和2,得到相应的频域权重,对原始信号频谱进行加权变换,最终通过逆傅里叶变换可以得到时域差分信号,用于后续分析。

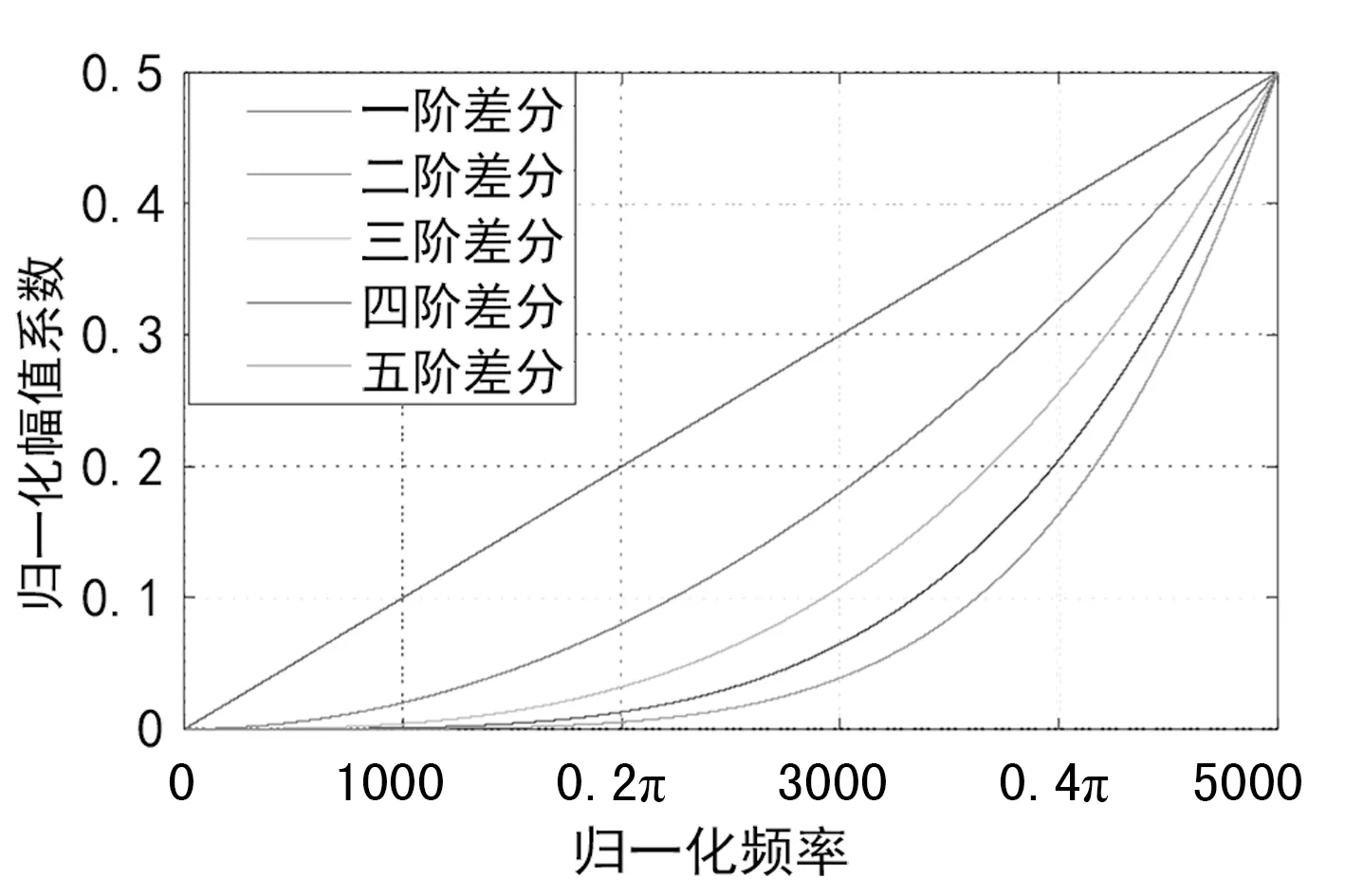

图1为前五阶差分的频域相应归一化幅值系数,差分阶数越高,高频成份权重越高,而噪声在高频的权重更加明显。在低频上,虽然信噪比较高,但对瞬态特征的表现不够明显。其中,角加速度由于与扭矩的变化量呈线性相关,能够更好地表征扭转系统的动态变化。首先利用频域差分法将原始编码器信号转化为角速度和角加速度,以此作为初始变量进行协同分析。

图1 各阶差分归一化幅值系数

采用峭度(归一化的四阶矩)指标对角速度和角加速度的瞬态冲击特性进行表征,以公式(2)、(3)表示。当满足公式(4)、(5)时,可视为刀具发生故障,其中th_k,th_a分别代表阈值[11-12]:

Kvt=kurtosis(Vt)

(2)

KAt=kurtosis(At)

(3)

KVt>th_k

(4)

KAt>th_a

(5)

2 工况识别降低虚警率

在滚齿机床加工过程中,由于工艺需求或临时停机等情况,机床的工况会发生变化,随之发生滚刀转速变化、进给量变化等。这将直接引起编码器速度、加速度及电流的幅值变化,尤其是工况变化瞬间,瞬时波动尤为明显,引起刀具状态的误判,造成虚警。因此,首先需要对滚齿机床的加工状态进行判别,消除由于工况变化导致的异常情况的影响。

实际加工时,滚刀轴转速通常在一定范围内进行调节,通过设定滚刀转速最低阈值,可以对机床是否处于加工状态进行初步判定,当滚刀处于加速或减速过程中时,电流、转速数据将发生突变。为了消除这种情况的干扰,利用样本极值与均值偏差进行判断,当偏差大于阈值时,则视为样本数据处于转速变化阶段。用公式表示为:

work_condition1=B(maxVt>th_v)

(6)

work_condition2=B(abs(maxCt+ minCt-

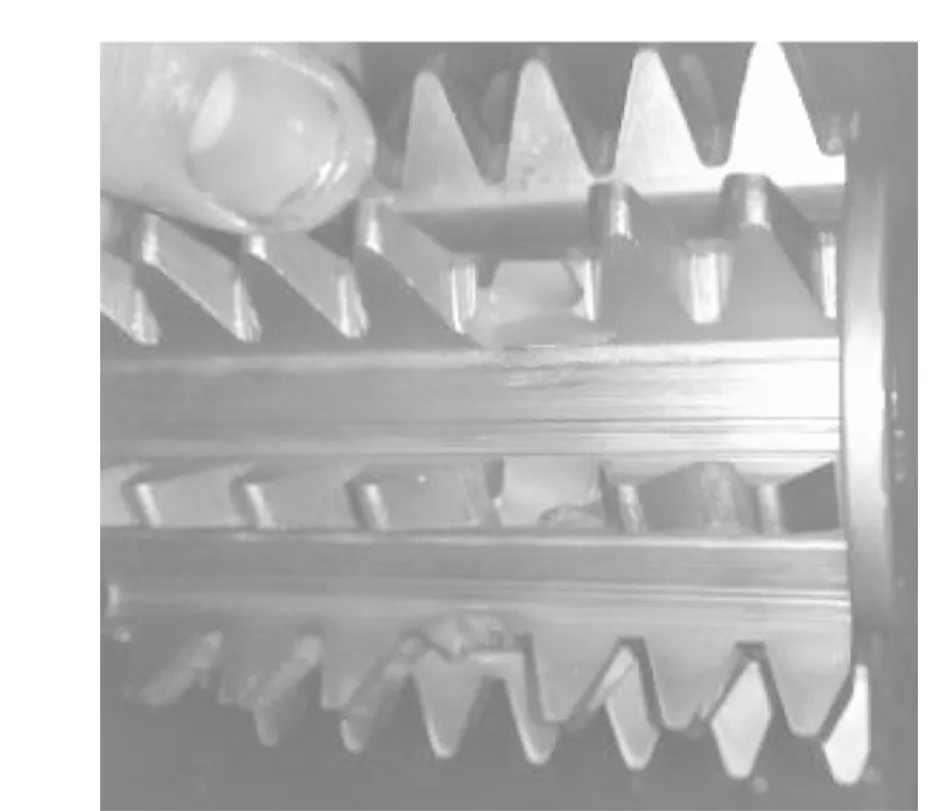

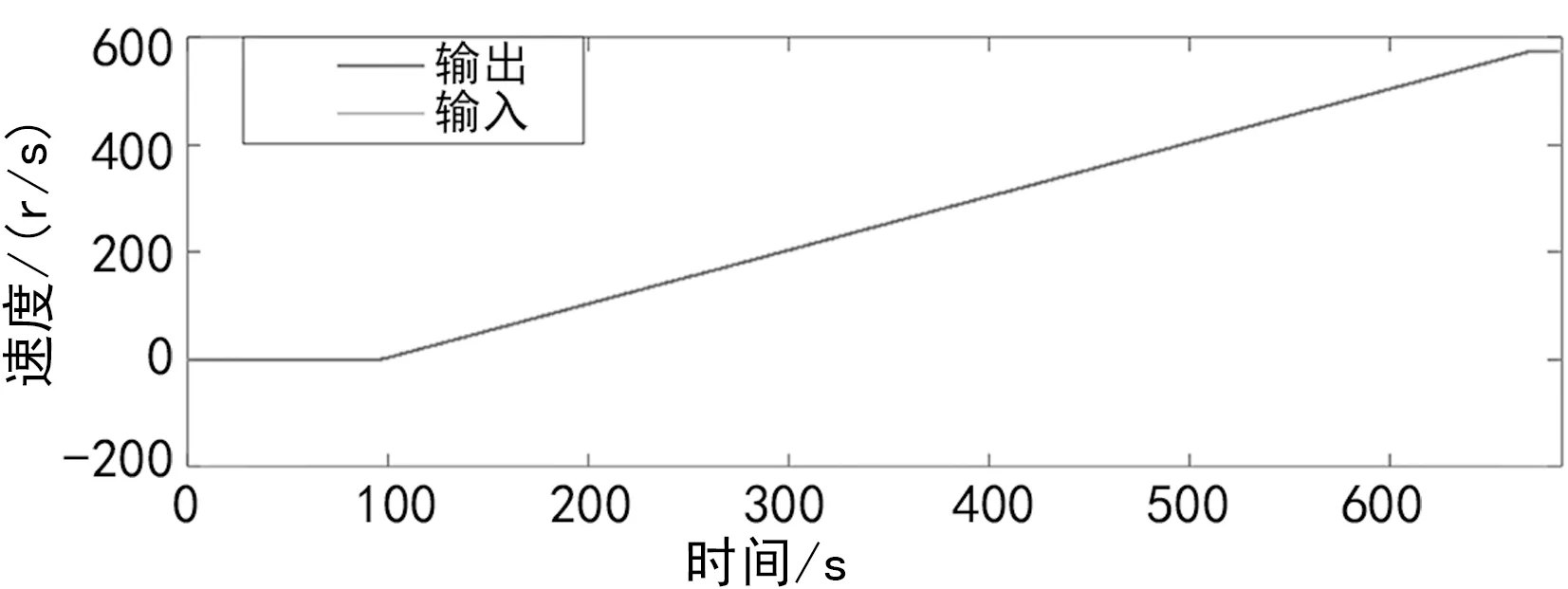

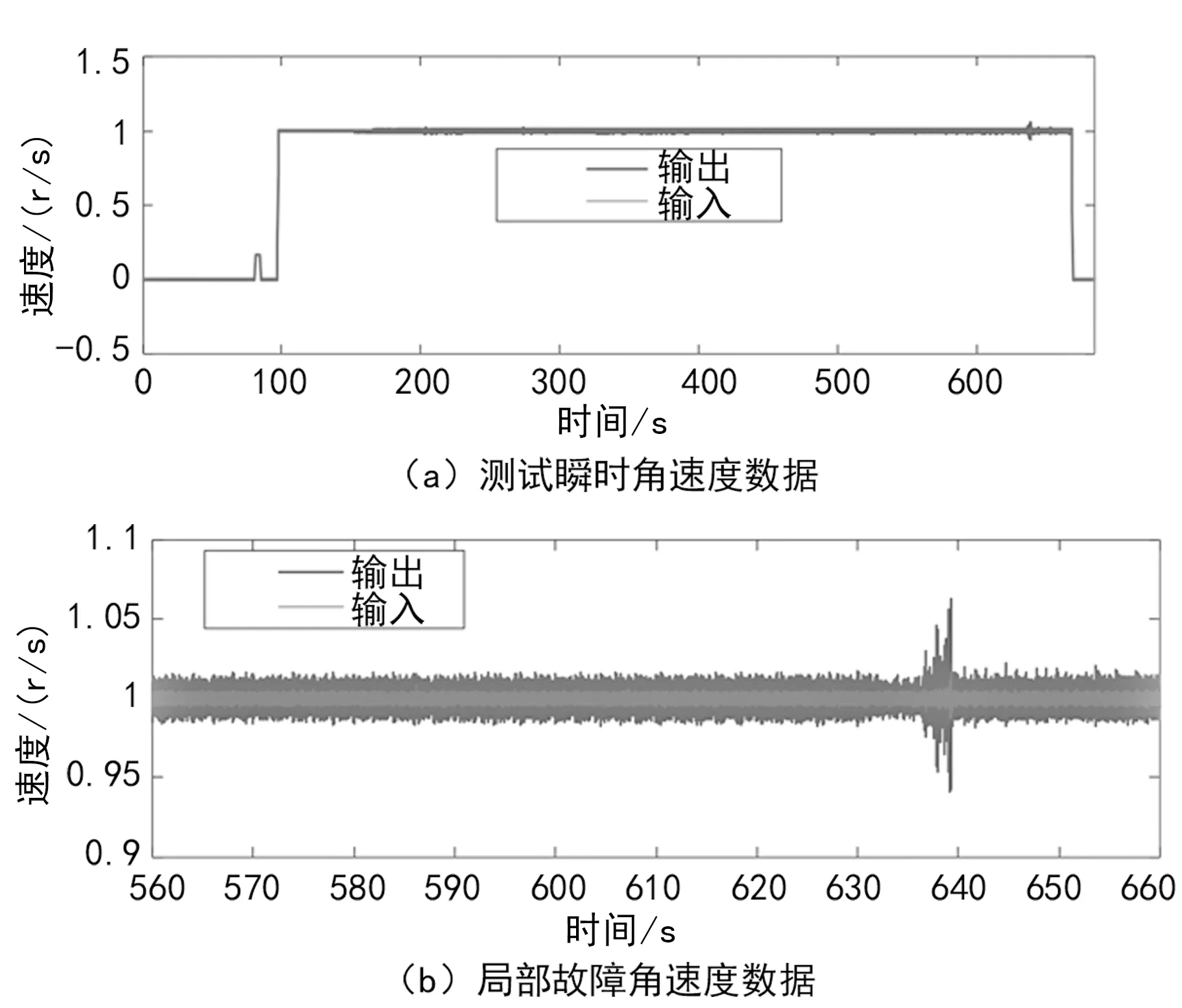

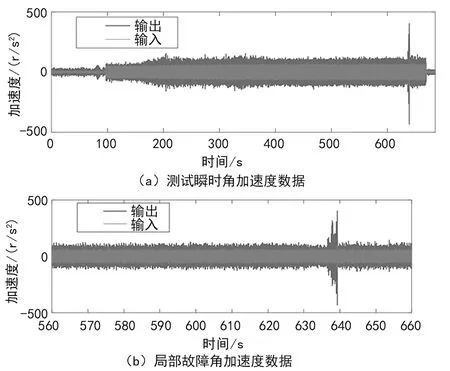

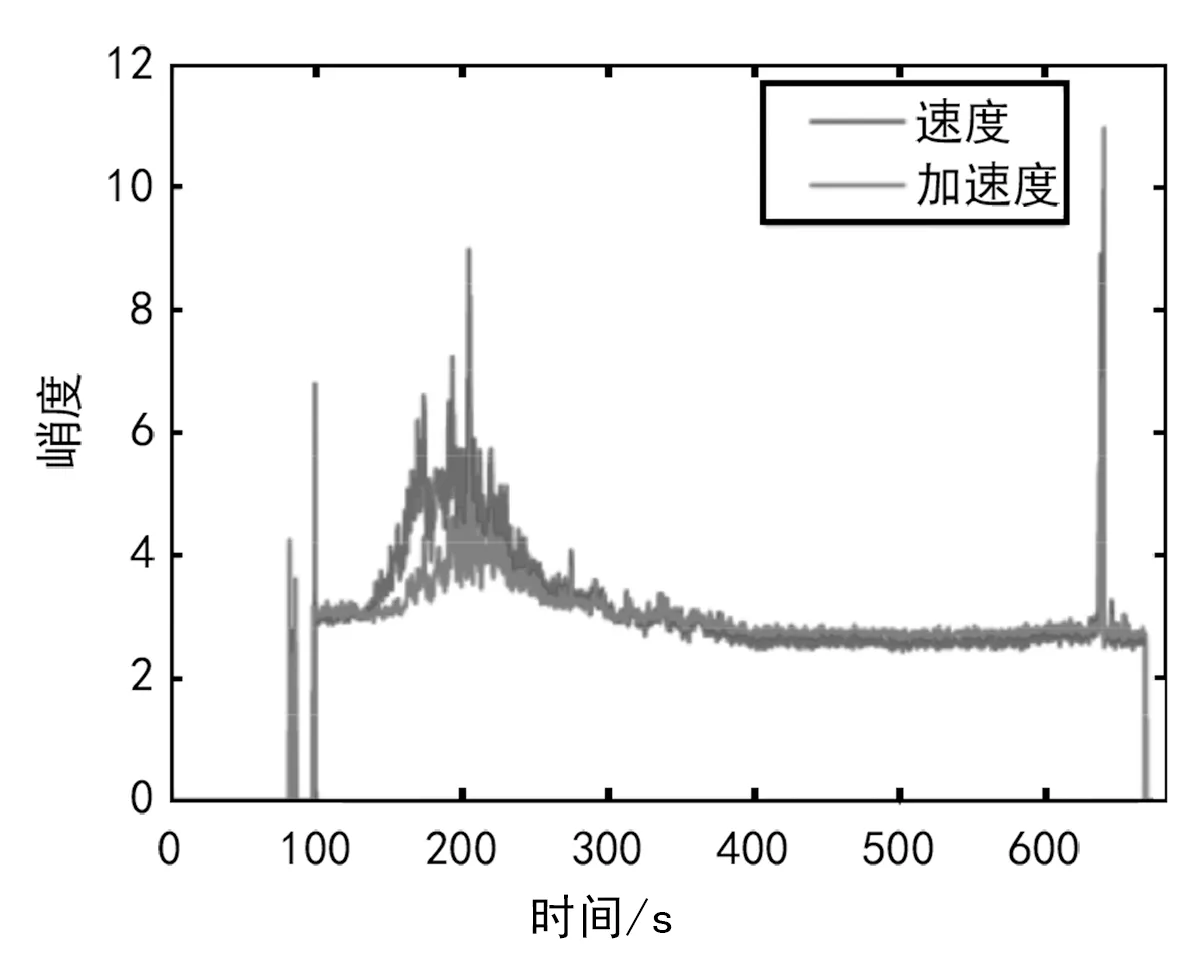

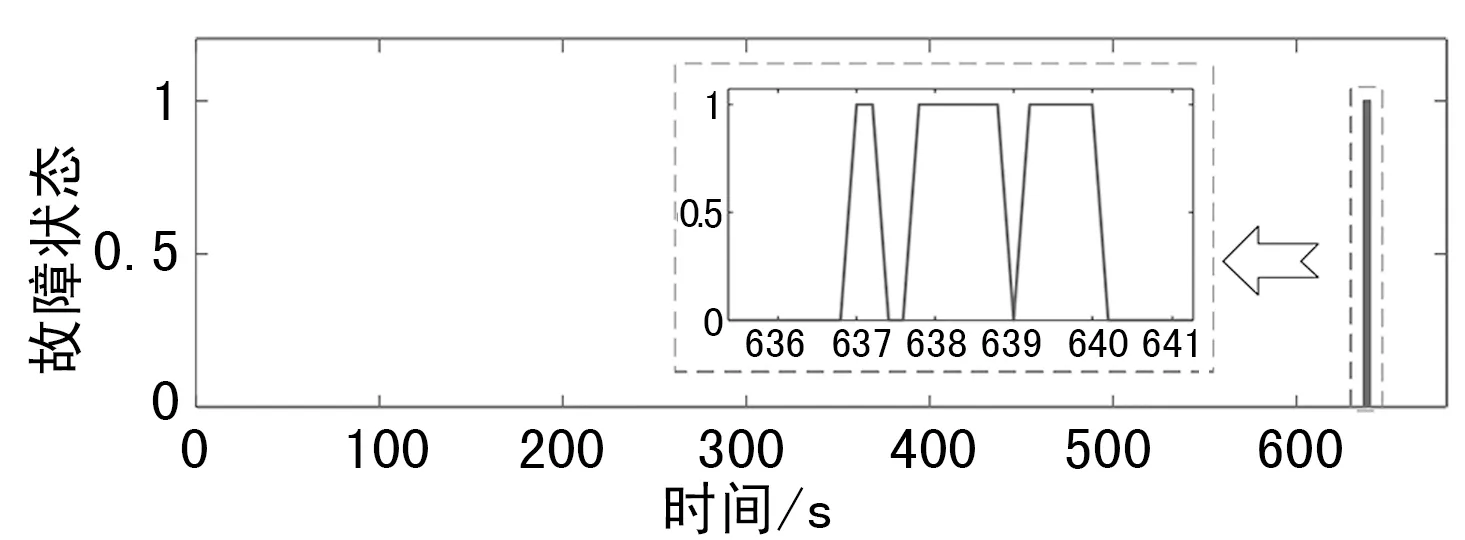

2meanCt) (7) 式中:Vt表示样本的一阶差分信号,即角速度信号;B()表示布尔判断,当条件成立时其值为1,否则为0;当work_condition1和work_condition2两个条件同时取值为1时,则视为正常加工工况,可对刀具状态进行判断。 实验对象为YD31125CNC6数控滚齿机,滚刀模数为2.5 mm,工件外圆直径为445 mm。在滚刀破损检测实验过程中,为了达到滚刀打刀、崩刃的效果,采用较大的走刀量方式,最大走刀达到50 mm/min,滚刀破损(断刃)如图2所示。机床C轴为工作台回转 图2 刀具破损(断刃) 运动,X轴为刀架的径向进给运动,B轴为滚刀轴的切削运动。采用伺服数据测试系统检测机床各传动轴的伺服信息。图3所示为原始编码器数据,为了凸显信号中的瞬态成份,首先对编码器信号进行一阶差分得到角速度信号,如图4所示。 图3 测试编码器信号原始数据 图4 角速度信号数据 在角速度信号中虽然仍保留有稳定分量,但在速度恒定的时刻,信号中的瞬态特征成分得到了增强。图4中在630~640 s之间具有明显瞬态幅值波动,与断刃时间(639 s)一致。通过对输入端和输出端的编码器数据进行二阶差分可以得到如图5所示的角加速度信号。与图4(a)对比可以发现,角加速度信号受转速变化影响较小,在100~200 s之间,由于进给量加大,角加速度波动量缓慢上升,但不存在较大的瞬态分量,且与角速度信号一致,在630~640 s之间存在较大的幅值波动,波动形式与角速度一致。因此二者协同对刀具状态进行判断。 图5 角加速度信号数据 以5 000采样点为一个样本,2 000采样点为样本间隔进行数据分割,即样本长度为0.5 s,样本间隔为0.2 s。分割后分别计算每个样本角速度和角加速度的峭度。如图6所示为样本峭度指标,通过峭度图可以看出,在平稳加工时,峭度值为3左右,当发生故障或工况主动调整等非稳态情况时,峭度值上升,因此参考阈值可设为4~6。 图6 样本峭度指标 图7为滚刀状态检测数据样本故障状态的判别分析结果,其依据为角速度、角加速度峭度阈值,当故障状态为1时,表示故障发生。本段测试共有3 407个样本,其中故障特征的样本中有3个未能检测为故障,共有15个样本准确识别为故障,正确率为99.88%。因此,本研究的方法能很好地对刀具故障进行识别。 图7 刀具1#第二段测试样本故障识别结果 此外,为证明本方法在工况改变时的稳定性,在一段未崩刀的测试中通过不断改变切削用量等进给参数,结合图8所示的速度及加速度峭度图,发现基于速度和加速度联合分析的工况识别方法可以有效控制虚警点,未发生虚警。 图8 工况识别前、后的样本峭度指标 通过伺服数据测试系统采集数控滚齿机滚刀破损过程的伺服信息,并利用频域差分、峭度(归一化的四阶矩)指标表征和工况虚警识别判断的方法进行研究,结论如下。 (1) 该方法对数控滚齿机滚齿加工过程中滚刀故障准确识别率较高,表明该方法的有效性。 (2) 基于速度和加速度联合分析的工况识别方法可以有效降低虚警率。3 实验验证

4 结 论