联合快速峭度图与变带宽包络谱峭度图的轮对轴承复合故障检测研究

沈 健, 李凤林

(1 中铁二院工程集团有限责任公司 科学技术研究院, 成都 610031;2 西南交通大学 牵引动力国家重点实验室, 成都 610031)

轮对轴承是铁路车辆的关键动力部件,不仅要实现轮对旋转运动到车辆直线运动的复杂运动变换,而且还要承受轮轨冲击载荷、车辆自重和载重等复杂动力作用。因此,在列车长期运行中,轮对轴承的关键部件(外圈、内圈、滚动体)极易萌生故障,在复杂动力作用下,这些复合故障会快速蔓延,造成振动加剧、热轴、燃轴等重大隐患,危及车辆的运行安全。因此,开展轮对轴承复合故障检测的研究不仅具有重要理论意义还具有重要的工程应用价值。

当轮对轴承存在复合故障时,故障在滚动体和内外圈的循环作用下,激发出周期、瞬态冲击序列,其振动信号的傅立叶谱中包含围绕不同共振频率的边频带。包络共振解调技术常用来提取蕴含在边频带中的故障信息[1]。然而,共振解调技术的核心就是合理确定滤波的中心频率和带宽[2]。其中,最为著名的方法就是,峭度图法(Kurtogram)[3]和快速峭度图法(Fast Kurtogram)[4]。其核心思想是,先分层设定不同频率分辨率(不同带宽)的滤波器组,计算每一组滤波器内信号的谱峭度值,将谱峭度值转化为色标,利用颜色指示存在故障信息的分解频带。因该方法计算简单、物理意义明确,诊断精度高,在轴承、齿轮等关键旋转部件的故障检测中得到了广泛的应用[5-11]。

然而,笔者应用快速峭度图来提取轮对轴承的复合故障特征的研究发现,快速峭度图能有效定位低密度冲击的故障带,而不能检测高密度冲击的故障带,结果造成高密度冲击的故障被漏检。为此,为了弥补这一缺陷,将另一冲击性测量指标,变带宽包络谱峭度[12],引入到快速峭度图中。变带宽包络谱峭度,能够量化不同带内的故障信息容量。计算每一组滤波器内信号的变带宽包络谱峭度值。将变带宽包络谱峭度值转换为色标,利用颜色来指示低密度冲击的故障带。因此,文中提出联合快速峭度图与变带宽包络谱峭度图的轮对轴承复合故障的检测方法。最后,对该方法进行了理论与试验验证研究,验证了方法的可行性和有效性。

1 联合快速谱峭度图与变带宽包络谱峭度图的故障检测

1.1 快速谱峭度图

快速谱峭度图可以表述为频率f与频率分辨率Δf的函数,即计算不同频率和频率分辨率处的峭度值。基于树状多速率滤波器组结构的快速峭度图,其计算流程如下:

(1)设计一组低通滤波器hL(n)和高通滤波器hg(n),具体表述为:

hL(n)=h(n)exp(0.25πni)

hg(n)=h(n)exp(0.75πni)

(1)

式中,h(n)为一般的标准低通滤波器,其低通截止频率为fc=0.125fs+ξ(ξ≥0),fs为采样频率,i为虚数单位,i2=1。因此,hL(n)和hg(n)的频带范围分别为[0,0.25fs]和[0.25fs,0.5fs]。

(2)按照金字塔结构,对被分析信号s低通分解和高通分解,其具体分解结构为:

(2)

(3)

(4)

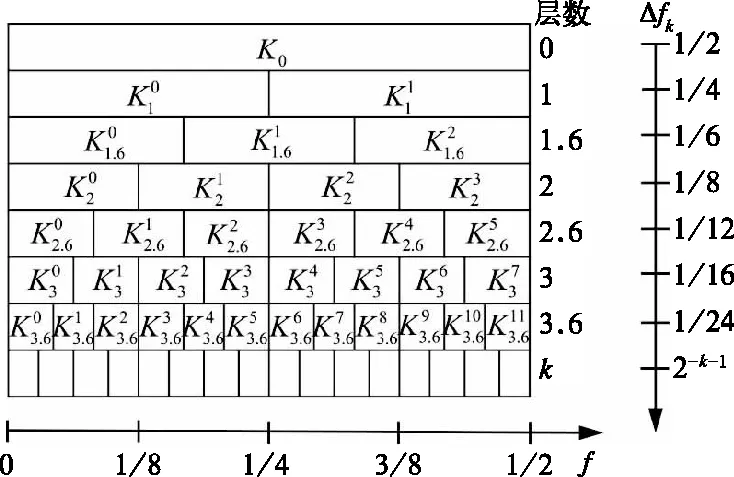

为了精细突现窄带瞬态冲击信号,3个准解析带通滤波器(通过频带分别为[0,fs/6],[fs/6,fs/3]和[fs/3,fs/2])与前面两个高低通滤波器交替配置,并计算3个分解带内的谱峭度,形成1/3-二叉树结构的谱峭度图,具体如图1所示。如果携带故障信息的边频带位于一个分解带内,其峭度值必然较大,实现故障解调的中心频率和分解带宽的选择。

1.2 快速谱峭度图的局限性分析

利用快速谱峭度图,分析文中第2部分的复合故障模拟仿真信号(外圈故障和滚动体故障),所得到了谱峭度图如图2所示。所示的A带被选为故障信息携带的分解频带(涵盖了滚动体的故障信息的载波频率3 500 Hz),其分解信号和对应包络谱分别如图3和图4所示。从图4滤波信号的包络谱中,能检测到滚动体的故障,但没有发现外圈故障信息的频带B。为此,快速谱峭度图能够定位低密度冲击(同一轴承中,滚动体的故障频率低于外圈的故障特征频率,其冲击密度较低)。为了弥补快速谱峭度图对高密度冲击故障带的捕捉能力的不足,在谱峭度图的滤波和频带划分的基础上,计算不同分解频带的变带宽包络谱峭度,形成变带宽包络谱峭度图。

图1 谱峭度图

图2 复合故障仿真信号的谱峭度图

图3 图2中A带通的滤波信号

图4 包络谱

1.3 变带宽包络谱峭度图

变带宽包络谱峭度EK,能够定量描述不同带宽中的故障信息容量[12],较为可观的评估在不同分解带中所携带的故障信息量,其计算公式为:

EK=ESKT·W

(5)

式中,ESKT为分解信号的包络谱峭度,W为分解信号的带宽。因此在变带宽包络谱峭度图中,分解带的变带宽包络谱峭度为:

(6)

因此,变带宽包络谱峭度图的形式类似于快速谱峭度图,只是用变带宽包络谱峭度指标代替了谱峭度指标。变带宽包络谱峭度图恰好对高密度冲击的故障所在的分解带敏感,而很难定位低密度冲击的故障所在的分解带。

1.4 轮对轴承复合故障检测方法

利用快速峭度图对低密度冲击故障所在分解带的敏感特性和变带宽包络谱峭度图对高密度冲击故障所在分解带的敏感特性,因此将两种分解带定位技术进行结合,提取轮对轴承的复合故障,实现优势互补。其具体计算步骤如下:

第1步:分别计算快速峭度图和变带宽包络谱峭度图;

第2步:由快速峭度图,选择低密度冲击故障的共振频带。由变带宽包络谱峭度图,选择高密度冲击故障的共振频带。然后分别根据所选频带对原始信号滤波;

第3步:对滤波信号进行包络谱分析,提取轴承关键元件的故障特征频率,判断复合故障类型。

2 仿真验证

为了验证方法的有效性,仿真模拟轮对轴承的外圈和滚动体故障,其模拟信号信号的表达式为[12]:

s(t)=s1(t)+s2(t)+s3(t)

(7)

式中,s1(t)表示轴承外圈故障信号,其表达式为:

(8)

s2(t)表示轴承滚动体故障信号,其表达为:

(9)

(10)

(11)

式中,Nb为滚动体的数量;d为滚动体直径;D为节圆直径;α为接触角;fr为轮对的旋转频率。仿真信号中,fBPFO和fBSF分别为121.47 Hz和49.09 Hz。s3(t)表示信噪比为-4 dB的高斯白噪声。式(7)相关参数如表1所示。

表1 滚动体与外圈故障仿真相关参数.

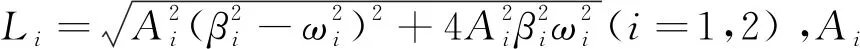

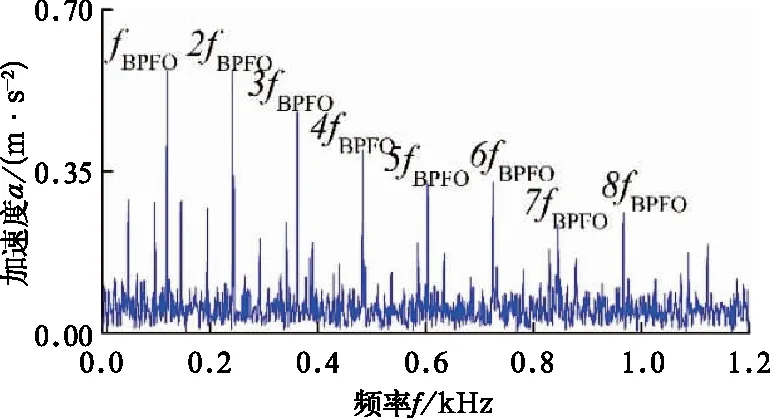

信号采样频率为10 kHz,其仿真信号如图5所示,仿真信号的频谱如图6所示。图6中可以看到1 500 Hz附近外圈故障的共振频带,但看不到3 500 Hz附件的滚动体故障共振频带。其仿真信号的包络谱如图7所示,能够检测到外圈的故障特征频率,但没有发现滚动体的故障特征频率。

图5 外圈和滚动体复合故障的仿真信号.

图6 复合故障仿真信号的傅立叶谱.

图7 仿真信号的包络谱.

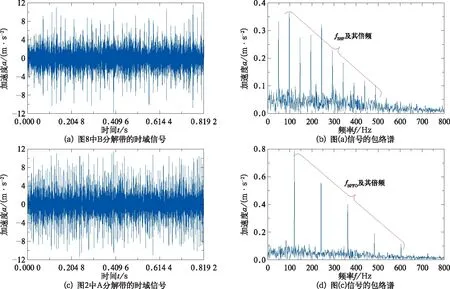

因此,利用文中所提出的联合快速谱峭度图与变带宽包络谱峭度图的故障检测方法来分析仿真信号,所得到的快速谱峭度图如图2所示,所得到的变带宽包络谱峭度图如图8所示。

图8 仿真信号的变带宽包络谱峭度图.

快速峭度图筛选出最佳频带的中心频率为3 750 Hz,带宽为833.33 Hz;变带宽包络谱峭度筛选出最佳频带的中心频率为1 250 Hz,带宽为833.33 Hz。分别对两个分解频带进行滤波解调,得到滤波信号和对应包络谱如图9所示。因此,联合快速谱峭度图与变带宽包络谱峭度图的故障检测方法能够同时检测轮对轴承的复合故障,而快速谱峭度图和变带宽包络谱峭度图都只能检测出一种故障。因此,文中所提出的方法是快速谱峭度图的升级,更加适应轮对轴承复合故障的检测。

3 试验验证

为进一步验证文中提出的轮对轴承故障诊断方法的可行性,搭建了轴承故障模拟试验台[12],台架试验如图10(a)所示。试验台包括一组驱动轮、轮对、轴箱、电机及加载装置,并通过加速度传感器采集轮对轴箱处加速度信号,加速度传感器安装图如图10(b)所示。同时对滚动轴承外圈、滚动体设置了故障,其故障实物分别如图11(a)、图11(b)所示。测试轮对轴承相关参数如表2所示。

表2 滚动轴承相关参数

图9 滤波信号和对应包络谱

图10 故障轴承模拟试验台

当轮对转频为10.28 Hz,依据表2中的参数和式(10)和式(11),可计算得到轴承外圈、滚动体故障特征频率分别为83.26 Hz,滚动体故障频率为67.30 Hz。

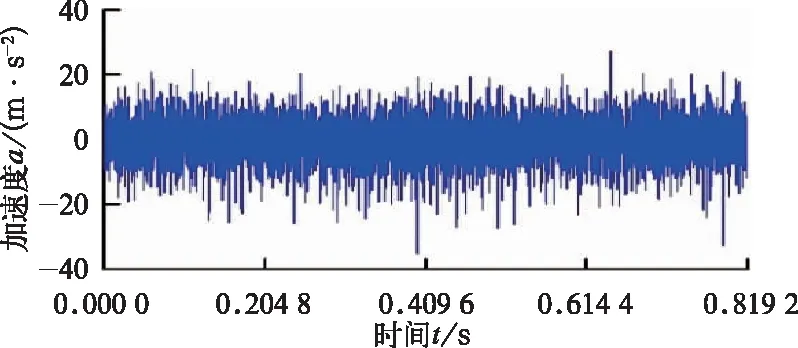

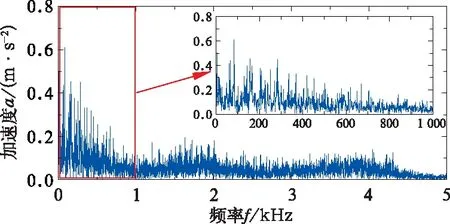

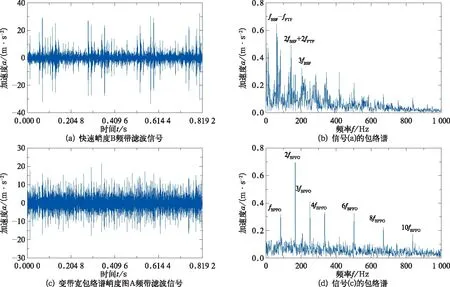

采样频率为10 kHz,采集的试验信号如图12所示,其包络谱如图13所示。未能发现滚动体和外圈的故障特征频率。应用中所提出联合快速谱峭度图与变带宽包络谱峭度图的故障检测方法对试验数据分析处理。所得到的快速峭度图和变带宽包络谱峭度图如图14所示。变带宽包络谱峭度图所定位的分解带B(中心频率为1 875 Hz,带宽为1 250 Hz),快速峭度图所

图11 轴承故障

图12 试验信号

图13 试验信号的包络谱

定位的分解带A(中心频率为3 750 Hz,带宽为2 500 Hz)。两个分解带所得到的滤波信号和对应的包络谱如图15所示。图15中的为保持架的故障特征频率,具体计算公式为:

(12)

依据轮对的转频率和轴承参数,保持架故障频率为4.38 Hz。从包络谱中可以检测轴承外圈和滚动体的

图14 峭度图

故障特征频率。而快速谱峭度图只能检测出低密度冲击的滚动体故障,变带宽包络谱峭度图只能检测出高密度冲击故障,因此文中所提出的联合快速谱峭度图与变带宽包络谱峭度图的故障检测方法更适合复合故障的检测。

4 结 论

将快速峭度图与变带宽包络谱峭度图相结合,提出一种轮对轴承复合故障检测的新方法,概括起来具有以下特点:

(1)变带宽包络谱峭度图,与快速峭度图频带划分结构一致,能够较为客观评估不同带宽中的故障信息容量,利于高密度故障频带的定位;

(2)充分利用了快速峭度图对低密度冲击故障频带的定位检测能力和变带宽包络谱峭度图对低密度冲击故障频带的检测识别能力,实现蕴含复合故障信息频带的识别和提取;

(3)仿真分析和台架试验验证了所提方法的有效性。

(4) 后续加强快速峭度图与变带宽包络谱峭度图的图形融合规则研究,提高故障频带指示的简洁性,并深入挖掘被隐藏的其他故障频带。

图15