循环气压结合超声辅助封孔剂封孔处理对铁基非晶合金涂层摩擦磨损性能的影响

田 芳,纪秀林,2,严春妍,赵建华

(1.河海大学机电工程学院,常州 213022; 2.汕头大学工学院机械工程系,汕头 515063)

在腐蚀磨损环境中工作的零件和设备,其材料具有较好的耐蚀耐磨性能是其安全服役的关键要求之一[1]。非晶合金是一种短程有序、长程无序的新型材料。它没有晶界、位错等晶体缺陷,相较于晶态金属,非晶合金具有良好的物理性能[2]、优异的耐蚀耐磨性能以及力学性能[3],可作为防护涂层提高材料表面性能,在钢铁、电力、船舶等行业被广泛认可和应用。常见的铁基非晶合金涂层制备方法包括激光熔覆[4]、热喷涂[5-7]和电沉积[8]等。其中,采用热喷涂技术制备的涂层与基材之间为机械结合,不存在基材成分对涂层的稀释现象,因此通过该技术可以得到非晶合金含量较高的涂层[9]。但是层状结构和多孔性是热喷涂涂层不可避免的特征[10]。ZHANG等[11]通过3D X射线衍射形貌术(3D XRDT)测量和分析了涂层孔隙率(体积分数),尺寸和分布,发现孔隙缺陷降低了涂层的耐蚀性,并获得了由通孔引起基材优先腐蚀的直接证据。涂层中存在裂纹、孔隙,在摩擦磨损过程中,裂纹处容易发生断裂,直接影响涂层的耐磨性能[12]。因此,涂层孔隙率成为影响涂层性能的关键因素。

封孔处理是一种比较常见的涂层后处理方法,因具有技术难度小、成本较低等优势而被广泛应用。常见的封孔处理方法有环氧树脂基封孔剂、激光重熔及喷丸等[13]。花国然等[14]通过激光重熔对等离子喷涂的陶瓷涂层进行封孔后,涂层孔隙率减小,表面硬度和耐磨性能得到了提升。廉正清[15]利用磷酸铝、环氧树脂以及聚四氟乙烯(PTFE)对超声速火焰喷涂制备的铁基非晶合金涂层进行了封孔处理,封孔后涂层干摩擦时,其摩擦因数仅为0.2,具有较好的耐磨性。赵文轸[16]通过机械喷丸处理降低了热喷涂铝层的腐蚀速率,提高了涂层的耐蚀性。激光重熔会导致非晶合金晶化,喷丸处理可能会使脆性较大的铁基非晶合金产生微裂纹,因此这两种方法并不适用于铁基非晶合金涂层。本工作采用环氧树脂封孔剂对铁基非晶合金涂层进行了封孔处理,并通过循环气压和超声辅助的方法优化封孔工艺,同时探索了硅烷偶联剂(KH-550)对封孔效果的影响。

1 试验

1.1 涂层制备

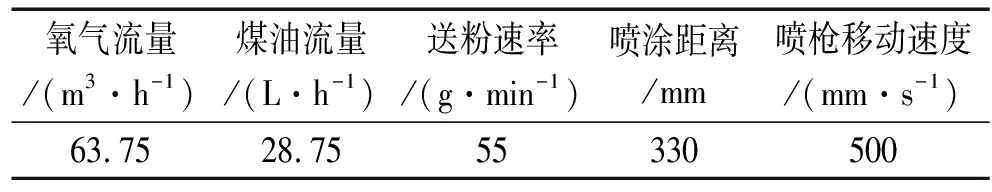

试验采用厚度为10 mm的316L不锈钢为基材。在喷涂前,对基材进行喷砂预处理。涂层材料为市售铁基非晶合金粉体,其化学成分(质量分数)为:50%~60% Fe,4%~9% Cr,7%~15% Mo,2%~5% Co,3%~6% Si,3%~6% Al,2%~5% Y,余量为Fe。采用XY-8000型超声速火焰喷涂系统制备铁基非晶合金涂层。该设备采用煤油作为燃料,氧气作为助燃剂。以氮气为载气,采用径向送粉的方式,通过送粉器将合金粉送入焰流中心,加速熔化并沉积在316L不锈钢基体上。涂层厚度约500 μm,具体喷涂参数见表1。

1.2 封孔处理

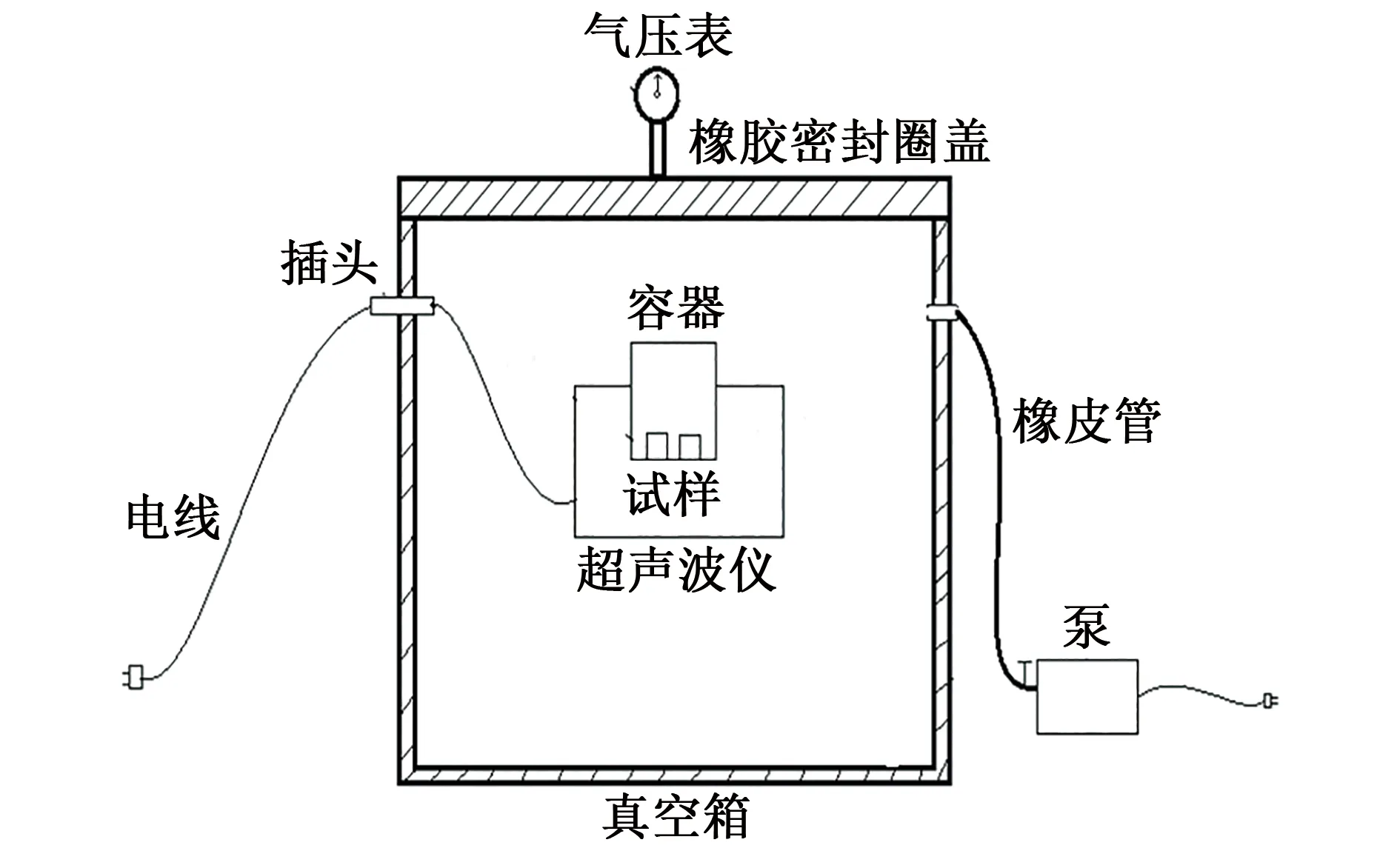

采用循环气压结合超声辅助封孔剂方法对铁基非晶合金涂层进行封孔处理,封孔装置如图1所示。封孔剂以环氧树脂A、B胶为基体(A胶和B胶的质量比为3∶1),向其中添加5%(质量分数,下同)纳米ZrO2以及10%PTFE作为减磨剂,1%D-葡萄糖酸钠作为缓蚀剂,并分别加入质量分数为1%、3%、5%的硅烷偶联剂(KH-550)增强封孔剂与金属表面的结合力。

表1 超声速火焰喷涂工艺参数Tab.1 Parameters of supersonic flame spraying process

图1 封孔装置示意图Fig.1 Sketch map of sealing device

对涂层进行砂纸打磨、酒精清洗等预处理;配制封孔剂,并搅拌均匀。将封孔剂涂覆涂层表面,涂覆厚度为0.5~1.5 mm。在“真空-压力-真空”循环气压下,对涂覆封孔剂的铁基非晶合金涂层进行超声振荡90 min,其中循环气压中真空时间均保持5 min;将封孔处理后的铁基非晶合金涂层在60 ℃下恒温干燥3 h,待封孔剂固化后,进行打磨处理,去除铁基非晶合金涂层表面多余的封孔剂。

1.3 涂层性能测试

采用扫描电镜(SEM)及能谱仪(EDS)对铁基非晶合金涂层的微观形貌和微区化学成分进行观察和分析。将涂层打磨、抛光后,利用光学显微镜在涂层表面10个不同位置进行拍摄,再利用图像处理软件计算孔隙面积,孔隙面积在该区域的面积占比即为孔隙率,涂层的孔隙率为这10个区域孔隙率的平均值。采用X射线衍射仪(XRD)对铁基非晶合金涂层的相组成进行了分析。使用HXD-1000TM型显微硬度计测量了铁基非晶合金涂层的显微硬度,载荷为1.96 N,保载时间为15 s,硬度测试前将待测试面磨平、抛光。

铁基非晶合金涂层的电化学测试在CHI660E电化学工作站中进行。腐蚀介质为3.5%(质量分数)NaCl溶液,采用三电极体系:涂层为工作电极(工作面积为1 cm2)、铂电极为辅助电极、饱和甘汞电极为参比电极。测试前,对涂层进行打磨、抛光,再进行酒精超声清洗。待开路电位稳定后,测量动电位极化曲线,扫描速率为0.5 mV/s。

利用线性往复式摩擦磨损实验机对铁基非晶合金涂层在大气中的干摩擦磨损性能以及在3.5% NaCl溶液中的腐蚀磨损性能进行测试。摩擦副选用直径为6 mm的氧化锆陶瓷球,摩擦速率为1 000 mm/min,载荷为10 N。摩擦因数由摩擦设备直接采集。按式(1)计算涂层的体积磨损率ω。

(1)

式中:V表示涂层的磨损体积;S表示涂层的摩擦滑动长度;L表示涂层的法向载荷。

2 结果与讨论

2.1 涂层的组织结构及硬度

图2为铁基非晶合金粉和涂层的XRD谱。非晶合金粉的XRD谱呈现较为典型的非晶漫散射峰,在非晶合金涂层的XRD谱中,除了漫散射峰外,还存在少量晶态衍射峰。这说明非晶合金涂层主要由非晶相构成,同时存在一定量的晶相。

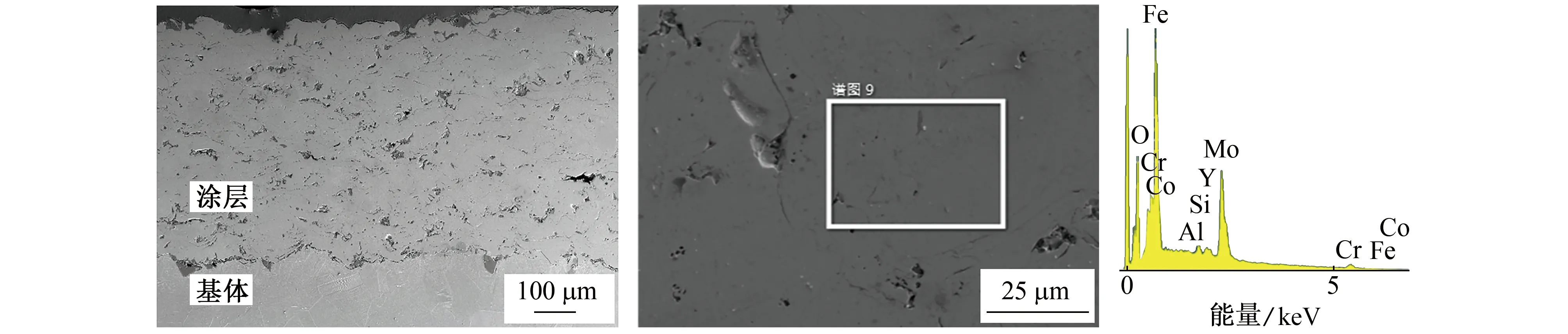

图3为铁基非晶合金涂层的微观形貌和能谱分析结果。由图3(a)和(b)可见,铁基非晶合金涂层与基体为机械结合,涂层厚度约为500μm;涂层中存在明显的孔洞等缺陷。经计算,涂层的孔隙率约为7.04%。由图3(c)可知,涂层中O元素含量增加较多。这说明在喷涂过程中部分熔融粉末在到达基板之前就已经被氧化[17],在凝固的过程中这些氧化物变成形核的核心,有可能促进了晶相的产生。

图2 铁基非晶合金粉及涂层的XRD谱Fig.2 XRD patterns of Fe-based amorphous alloy powder and coating

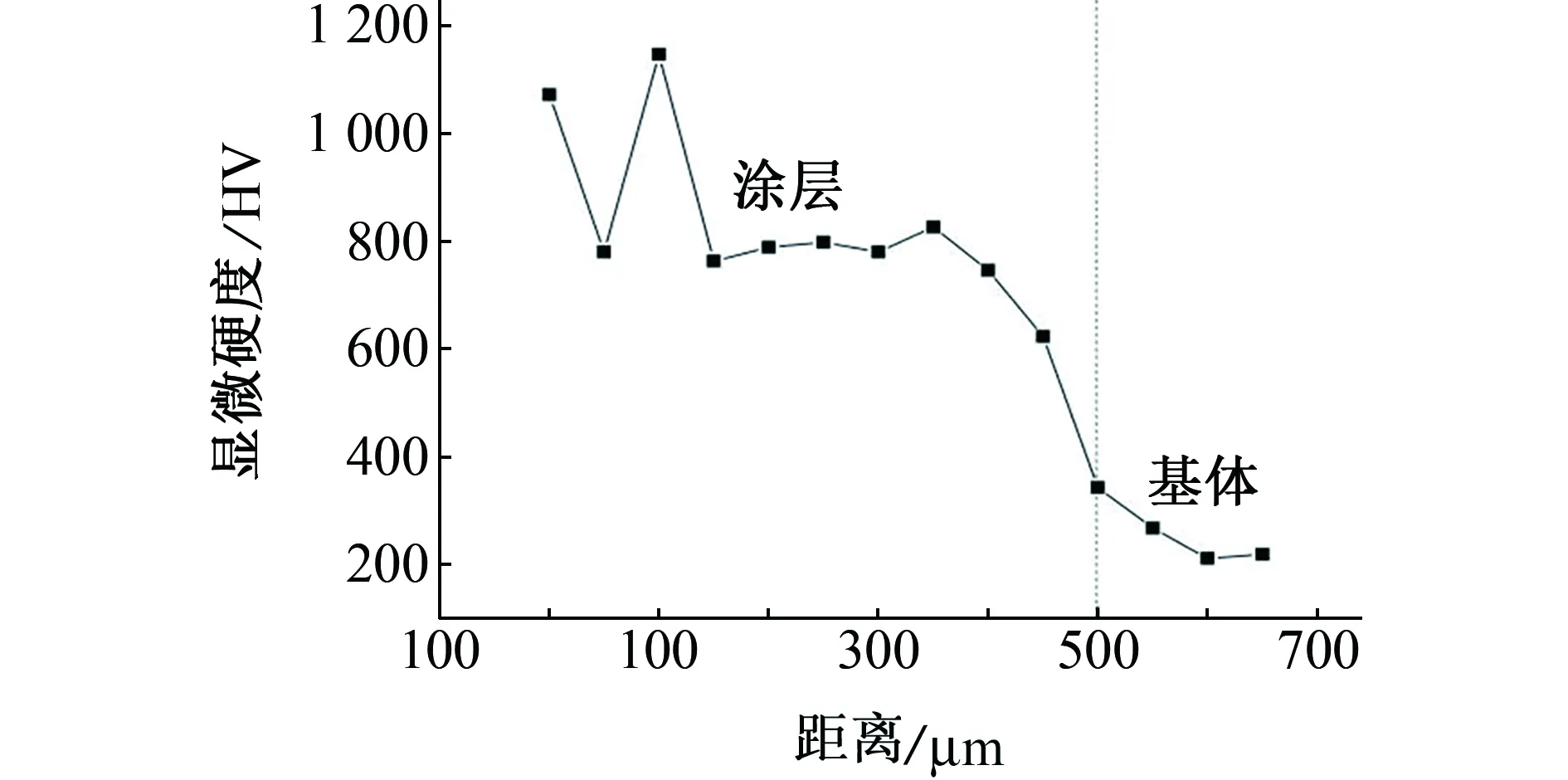

图4为铁基非晶合金涂层的显微硬度沿垂直于表面方向分布。由图4可见,涂层的显微硬度为800~1 000 HV,波动剧烈,这与非晶相的晶化、涂层内部孔洞缺陷及化学成分不均等因素有关。涂层的平均硬度为855.8 HV,约为基材316L不锈钢的4倍。

2.2 涂层在大气中的干摩擦磨损性能

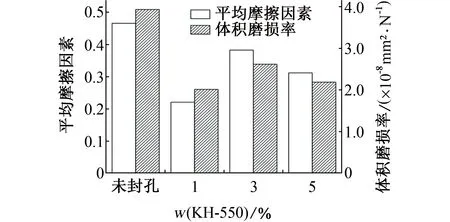

研究了硅烷偶联剂含量不同的三种封孔剂对铁基非晶合金涂层干摩擦磨损性能的影响。图5(a)为封孔处理后涂层在大气中的摩擦因数曲线。与未封孔涂层相比,封孔处理后涂层的摩擦因数有不同程度的降低。其中,当硅烷偶联剂的质量分数为1%时,涂层获得最低、最平稳的摩擦因数,表现出最稳定的干摩擦磨损性能。图5(b)为封孔前后涂层的平均摩擦因数和体积磨损率。封孔处理后涂层的平均摩擦因数和体积磨损率均有不同程度的降低。当硅烷偶联剂的质量分数为1%时,涂层的体积磨损率最小,约为未封孔涂层的一半,同时其平均摩擦因数也达到最低,说明添加1%硅烷偶联剂可以使封孔剂与金属表面的结合效果最佳[18],涂层具有最好的耐磨性能。

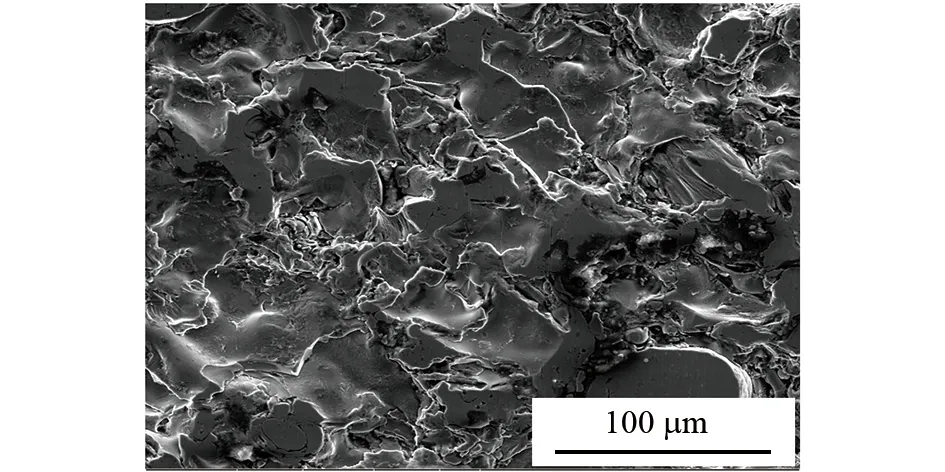

图6为封孔处理前后铁基非晶合金涂层在大气中的摩擦磨损形貌。未封孔涂层磨痕中大部分为剥落坑,同时,在涂层未剥落区域可以观察到很浅的划痕。涂层的磨损机理以脆性剥落为主。一方面,铁基非晶合金涂层硬度较大,塑韧性较差[19],在摩擦磨损过程中较易产生脆性断裂,导致涂层表面剥落;另一方面,涂层本身存在较多的孔洞缺陷,在摩擦磨损过程中缺陷处容易产生裂纹,裂纹慢慢扩展导致涂层表面剥落[20]。封孔后涂层虽然也存在剥落坑,但是相较于未封孔涂层,剥落区域明显减小。封孔后涂层的磨损机理仍以脆性剥落为主,但孔洞中的封孔剂承担了一部分摩擦力,有效阻止了裂纹的扩展并缓解了涂层的剥落情况。

(a) 截面形貌 (b) 表面形貌(c) EDS谱图3 铁基非晶合金涂层的截面、表面形貌及EDS谱Fig.3 Cross-sectional morphology (a), surface morphology (b) and EDS spectrum (c) of Fe-based amorphous alloy coating

图4 铁基非晶合金涂层的显微硬度沿垂直于涂层表面方向分布Fig.4 Micro-hardness distribution of Fe-based amorphous alloy coating along the direct vertical to coating surface

(a) 摩擦因数曲线

(b) 平均摩擦因数和体积磨损率图5 封孔处理前后铁基非晶合金涂层在大气中的摩擦因数曲线及平均摩擦因数和体积磨损率Fig.5 Friction coefficient curves (a), average friction coefficient and volume wear rate (b) of Fe-based amorphous alloy coating before and after sealing in the atmosphere

2.3 涂层在模拟海水中的腐蚀磨损性能

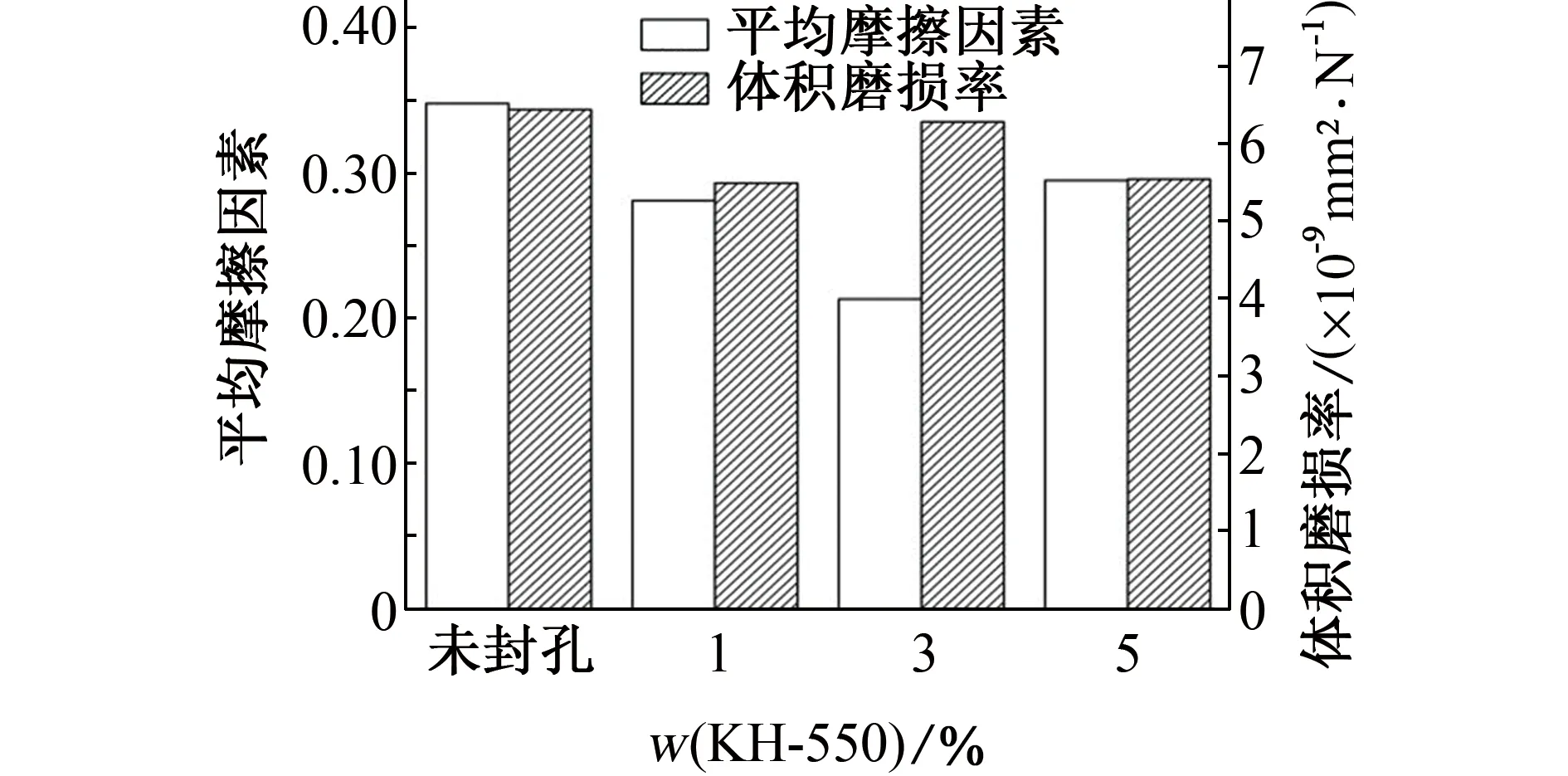

图7为封孔前后铁基非晶合金涂层在3.5% NaCl溶液中腐蚀磨损的平均摩擦因数和体积磨损率。结果表明,封孔后涂层的平均摩擦因数均有不同程度的降低,体积磨损率较未封孔涂层均减小。同时,当封孔剂中硅烷偶联剂的质量分数为1%时,涂层的体积磨损率最小,约为5.5×10-9mm2/N,在模拟海水中表现出优异的耐磨性能。在腐蚀磨损过程中,腐蚀与磨损的存在交互作用[21-22],开始磨损时,涂层表面钝化膜被破坏,然后腐蚀介质将暴露在溶液中的新表面腐蚀,加速涂层材料的损失[23]。

(a) 封孔前

(b) 封孔后图6 封孔前后铁基非晶合金涂层在大气中的摩擦磨损形貌Fig.6 Friction and wear morphology of Fe-based amorphous alloy coating in the atmosphere before (a) and after (b) sealing

图7 封孔前后铁基非晶合金涂层在3.5% NaCl溶液中的平均摩擦因数和体积磨损率Fig.7 Average friction coefficient and volume wear rate of Fe-based amorphous alloy coating before and after sealing in 3.5% NaCl solution

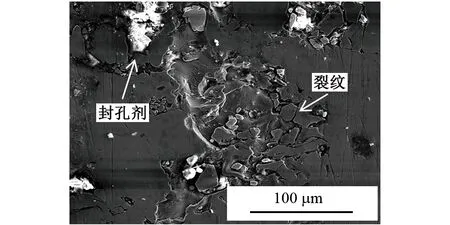

图8是封孔后铁基非晶合金涂层在3.5% NaCl溶液中的腐蚀磨损形貌。涂层表面的材料损失由剥落坑造成,而且涂层未剥落区域沿着摩擦方向有较浅的划痕,这说明循环交变应力引起裂纹的产生和扩展,多条裂纹交错造成涂层表面材料的破裂、剥落。除此以外,涂层剥落区域继续被氧化,而图中白色光亮点则为涂层孔洞内封孔剂。封孔剂可以有效阻止腐蚀溶液对涂层内部的侵蚀,减小涂层在腐蚀环境中的磨损量。

图8 封孔后铁基非晶合金涂层在3.5% NaCl溶液中的腐蚀磨损形貌Fig.8 Corrosion and wear morphology of sealed Fe-based amorphous alloy coating in 3.5% NaCl solution

图9为铁基非晶合金涂层在腐蚀磨损的滑动过程中的开路电位。在摩擦前磨球进入到溶液中,电位有一瞬增加,说明磨球浸入腐蚀溶液后建立了新的稳定状态[24]。当滑动摩擦开始后,检测到的开路电位(Eocp)为磨损区域和未磨损区域的混合电位[25]。由图9可见,摩擦开始后涂层开路电位急剧下降,这可能是涂层生成的钝化膜耐蚀性较好,而机械滑动作用导致钝化膜破损所致。当硅烷偶联剂的质量分数为1%和5%时,滑动过程中涂层的开路电位呈下降趋势,这可能是在滑动过程中,机械滑动损伤增加,摩擦接触界面面积逐渐增大,使更多新鲜表面暴露在腐蚀环境中所致[26]。另外,封孔后涂层的开路电位并不稳定。这可能是在滑动过程中封孔剂被磨损以及涂层脆性断裂暴露出崭新的磨面导致的电位突变。

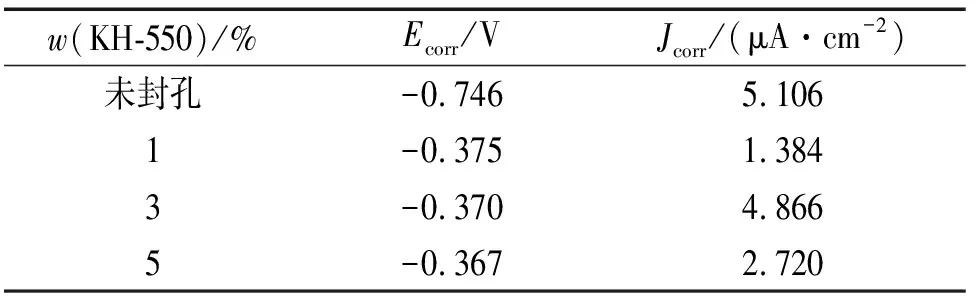

图10为封孔前后铁基非晶合金涂层在3.5% NaCl溶液中的极化曲线,对极化曲线进行拟合得到其极化参数,见表2。结果表明,未经封孔处理涂层的自腐蚀电位最低,并且出现了明显的钝化区间。这可能是由于涂层内部孔洞较多,部分腐蚀溶液通过孔洞直接与基体接触,降低了涂层的耐蚀性能[27]。封孔处理后涂层的自腐蚀电位均有明显正移,说明封孔剂对涂层中的孔洞进行了填充,有效提高了涂层的耐蚀性。封孔处理不仅使涂层的自腐蚀电位正移,而且减小了涂层的自腐蚀电流密度。自腐蚀电位越高、自腐蚀电流密度越小,说明涂层更难被腐蚀,具有更好的耐蚀性。封孔处理后涂层的自腐蚀电位差别不大,但是当硅烷偶联剂的质量分数为1%时,涂层的自腐蚀电流密度最小,约为未封孔涂层自腐蚀电流密度的27%,说明经此封孔剂封孔处理的涂层的腐蚀速率最慢[28],耐蚀性最佳。

图9 封孔前后铁基非晶合金涂层在3.5% NaCl溶液中滑动过程中的开路电位Fig.9 Open circuit potentials of Fe-based amorphous alloy coating before and after sealing in 3.5% NaCl solution during sliding

图10 封孔处理前后铁基非晶合金涂层在3.5% NaCl溶液中的极化曲线Fig.10 Polarization curves of Fe-based amorphous alloy coating before and after sealing in 3.5% NaCl solution

表2 封孔处理前后铁基非晶合金涂层在3.5% NaCl溶液中的极化参数Tab.2 Polarization parameters of Fe-based amorphous alloy coating before and after sealing in 3.5% NaCl solution

3 结论

(1) 采用超声速火焰喷涂技术在316L不锈钢表面制备了厚度约为500 μm的铁基非晶合金涂层。涂层呈典型的层状结构,并有部分晶化,孔隙率约为7.04%。涂层的平均硬度约为855.81 HV,在干摩擦条件下具有较低的摩擦因数,磨损机理以脆性脱落为主。

(2) 封孔处理可以提高铁基非晶合金涂层在干摩擦条件下的耐磨性能。当硅烷偶联剂的质量分数为1%时,涂层的摩擦因数由0.47降低到0.22,体积磨损率约为未封孔处理涂层的1/2。

(3) 封孔处理改善了涂层的腐蚀磨损性能。封孔剂可以直接阻挡腐蚀溶液浸入涂层孔隙中,封孔后涂层的自腐蚀电位明显正移。当硅烷偶联剂质量分数为1%时,涂层的自腐蚀电流密度约为未封孔涂层的27%,腐蚀磨损过程中平均摩擦因素和体积磨损率均降低。