Zn-Ni-Ag复合镀层在硫酸盐还原菌条件下的腐蚀特性

谭 鹏,曾余祥,2,邱海燕,岳 明,兰贵红,徐 波

(1.西南石油大学,成都 610500;2.中国石油塔里木油田分公司,库尔勒 841000;3.川庆钻探工程有限公司页岩气勘探开发项目经理部,成都 610051)

电化学镀层是利用金属电沉积在制件表面形成均匀、致密、结合良好的合金或金属沉积层[1]。在众多钢铁镀层中,锌镀层由于其良好的防护性能和屏障作用而被广泛应用。金属锌呈现出银白色,电化当量为1.220 g/(Ah),标准电极电位为-0.76 V,对于钢铁而言是典型的阳极性镀层,能够提供可靠的电化学保护,所以锌镀层广泛用作钢铁等黑色金属工程材料的保护层。

但在实际生产中,许多钢管埋在地下或与污水接触,会发生严重的腐蚀,其所处环境中往往存在大量微生物,故这种类型的腐蚀被称为微生物腐蚀(MIC),硫酸盐还原菌(SRB)是导致MIC的主要微生物[2]。石油和天然气输送管道内部通常处于厌氧和封闭条件,这非常有利于SRB的生长。当环境中有SRB存在时,管道可能发生非常严重的腐蚀,甚至会发生穿孔,从而造成巨大的安全事故和经济损失[3]。由于纯锌镀层不具备抗菌性能,当其应用于SRB活性环境时,SRB会在金属表面大量附着,形成致密的生物膜,造成MIC,使镀层达不到理想的防护效果。微生物附着于金属表面并形成生物膜,被认为是MIC和生物污损发生的重要步骤[4-5]。因此,抑制微生物的生长、附着和生物膜的形成是解决MIC的有效途径。

近年来,多元复合镀层成为新的研究方向。RAGHUPATHY等[6]研究了电沉积材料Ni-Ag复合镀层的抗SRB特性,将其暴露在SRB条件下2个月后,其生物污损程度较低,展现出较好的抗菌性能。ZHAI等[7-8]制备了Zn基小分子杀菌剂复合电镀层,并研究了其在SRB条件下的腐蚀情况。结果发现,该镀层对SRB生长具有良好的抑制作用,而且具有不错的耐蚀性。多元复合镀层在MIC防护领域具有很好的应用前景。

本工作使用电沉积方法在20钢表面制备了Zn-Ni-Ag复合镀层,并通过静态挂片试验以及电化学测试研究了其对SRB生长的影响,及其在SRB环境中的腐蚀特性。

1 试验

1.1 Zn-Ni-Ag复合镀层制备

将20钢置于硫酸盐镀液中,使用直流电沉积方法在20钢基体上制备了Zn-Ni-Ag复合镀层。试验前,20钢片依次经过250号、400号、600号、800号、1000号、1200号、2000号砂纸逐级打磨至平整光亮,表面无明显缺陷。然后,将20钢在15%(质量分数,下同)HCl中活化1 min,用无水乙醇洗涤,再将Zn片浸入15%HCl中几秒钟,水洗。使用分析纯级化学药品和蒸馏水制备硫酸盐镀液,镀液配方为:200 g/L ZnSO4、80 g/L Na2SO4、60 g/L NaCl、20 g/L NiSO4、2 g/L十六烷基三甲基溴化铵、0.5 g/L纳米Ag颗粒[9],pH调节至3.5。镀液需搅拌均匀。电沉积阴极为20钢,阳极是Zn片,二者尺寸均为50 mm×10 mm×3 mm,阳极和阴极连成一个并联回路,电沉积过程在机械搅拌和稳定直流电源下进行。

1.2 挂片试验

将20钢和制备的Zn-Ni-Ag镀层钢制成挂片,浸泡于含SRB的试验溶液(35 ℃厌氧环境)中,试验时间为10 d。试验过程中,观察溶液的颜色,并测量溶液的pH和SO2-含量,使用最大可能数法(MPN)测定SRB的数目[8]。试验结束后取出试片,用去离子水冲洗试片表面,再用无水乙醇清洗试片,然后在氮气保护下干燥后称量,采用失重法计算钢片与镀层的腐蚀速率。

试验使用的SRB是从宜宾筠连煤层气205-3井采出水中富集分离而来。富集分离后的SRB接种于培养基中,并在35 ℃恒温箱中培养3 d。培养基配方如下:0.5 g K2HPO4、1.0 g NH4Cl、0.06 g CaCl2·6H2O、0.06 g MgSO4·7H2O、3.48 g乳酸钠及1 L的去离子水。然后,将50 mL SRB菌液加入500 mL的培养基中,制成试验溶液。

1.3 电化学试验

电化学测试中,分别以10 mm×10 mm×3 mm 的20钢和Zn-Ni-Ag镀层钢作为工作电极。工作电极在使用前,用紫外照射30 min,确保其没有其他细菌的污染。使用CHI650e电化学工作站进行开路电位(OCP)和电化学阻抗谱(EIS)测试。分别使用饱和甘汞电极(SCE)和碳棒作为参比电极和辅助电极。从开路电位进行阻抗频率扫描,频率范围为10-2~105Hz,从高频扫描到低频,加载5 mV的正弦波激励信号,并用Zsimpwin软件对电化学阻抗数据结果进行拟合。

2 结果与讨论

2.1 Zn-Ni-Ag复合镀层对SRB生长的影响

在厌氧微生物中,SRB是最具破坏性的微生物,它将硫酸盐还原为硫化物,并形成硫化膜。SRB的代谢过程如式(1)~(5)所示[10]。代谢产物FeS为黑色沉淀[11],因此根据溶液变黑的程度可以直观的判断SRB的生长情况。

(1)

(2)

(3)

(4)

(5)

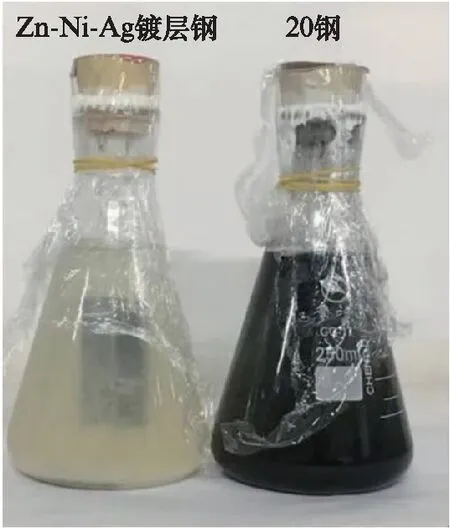

图1为Zn-Ni-Ag镀层钢与20钢静态挂片试验10 d后的溶液。初始培养基为乳白色溶液。从图1可以看出,挂片10 d后,Zn-Ni-Ag镀层钢所在溶液仍然为乳白色,并没有变黑,这说明SRB的代谢被抑制,Zn-Ni-Ag镀层对SRB生长有一定的影响;而20钢所在溶液变为不透明的黑色,这说明溶液中SRB生长产生了大量的代谢物。

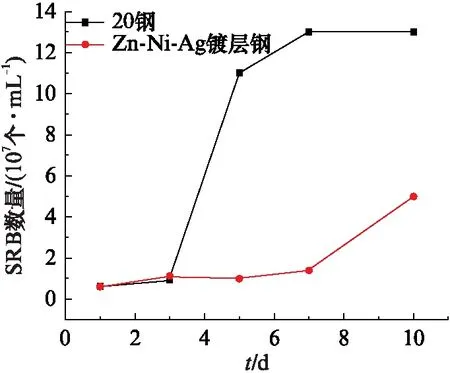

由图2可知,20钢挂片3 d后,溶液中的SRB经历了短暂的适应期,细菌数目从0.9×107个/mL增加到11×107个/mL,从第7天开始,SRB进入稳定期,溶液中SRB数目达到13×107个/mL,且基本保持不变;Zn-Ni-Ag镀层钢所在溶液中SRB数目随着挂片时间的延长缓慢增长,第7天后,SRB数目呈线性增长,至第10天时,SRB数目增至5.0×107个/mL,仅为相同条件下20钢所在溶液的38.5%。这说明Zn-Ni-Ag镀层极大地抑制了SRB的生长活性,使其不能在镀层表面进行正常的附着生长,无法形成生物膜,但并不能完全杀死体系中的SRB。

图1 Zn-Ni-Ag镀层钢与20钢静态挂片试验10 d后的溶液情况Fig.1 Solution situation of Zn-Ni-Ag coating steel and 20 steel after static coupon test for 10 d

图2 20钢和Zn-Ni-Ag镀层钢所在溶液中SRB数量随时间的变化Fig.2 Variation of SRB number with time in solution immersing 20 steel and Zn-Ni-Ag coating steel

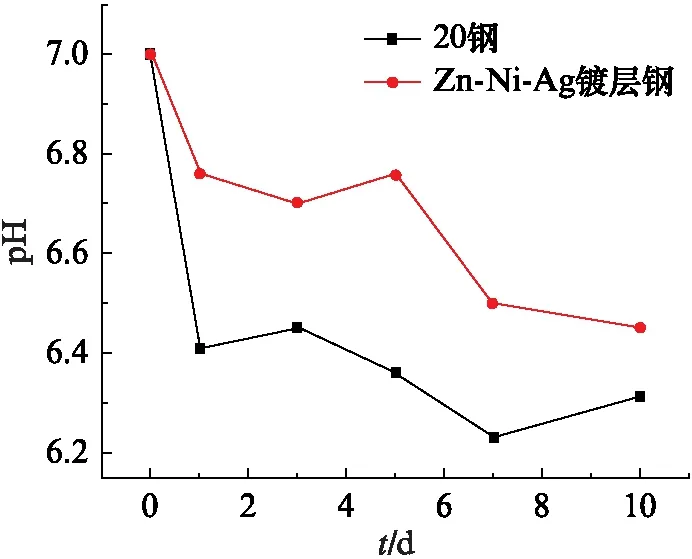

图3 20钢和Zn-Ni-Ag镀层钢所在溶液的pH随时间的变化Fig.3 Variation of pH of solution immersing 20 steel and Zn-Ni-Ag coating steel with time

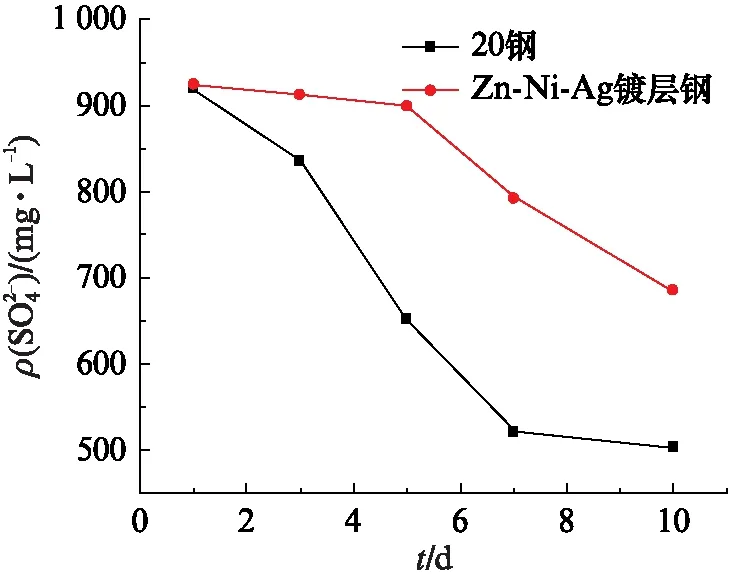

图4 20钢和Zn-Ni-Ag镀层钢所在溶液中含量随时间的变化Fig.4 Variation of concentration with time in solution immersing 20 steel and Zn-Ni-Ag coating steel

SRB的主要有机代谢产物为多聚糖、糖醛酸、甘露糖和葡萄糖,最终产物中存在短链脂肪酸,如醋酸[12],这会改变培养基的pH。而其主要无机代谢产物为S2-,具有还原性。伴随着SRB的生长代谢,培养基中的pH会随着代谢产物的增加而变化。由图3可见,20钢所在溶液pH持续下降,第1天pH下降为6.4左右,相比初始溶液,下降了0.6左右。这可能与SRB处于生长适应期有关,SRB将培养基中有机物转化为短链脂肪酸,便于后续代谢利用。第1天以后,20钢所在溶液的pH下降减缓,这可能是由于营养物质被SRB大量消耗,细菌本身的代谢减弱,代谢产物减少,原有代谢产物有机酸逐渐挥发。另外,过低的pH也不利于SRB的生长。因此,20钢所在溶液的pH最终稳定在6.3左右。Zn-Ni-Ag镀层钢所在溶液的pH变化趋势与20钢所在溶液类似,但是下降幅度没有那么明显,挂片10 d后,pH稳定在6.5左右,这说明Zn-Ni-Ag镀层的存在一定程度上抑制了SRB的代谢。

2.2 腐蚀速率

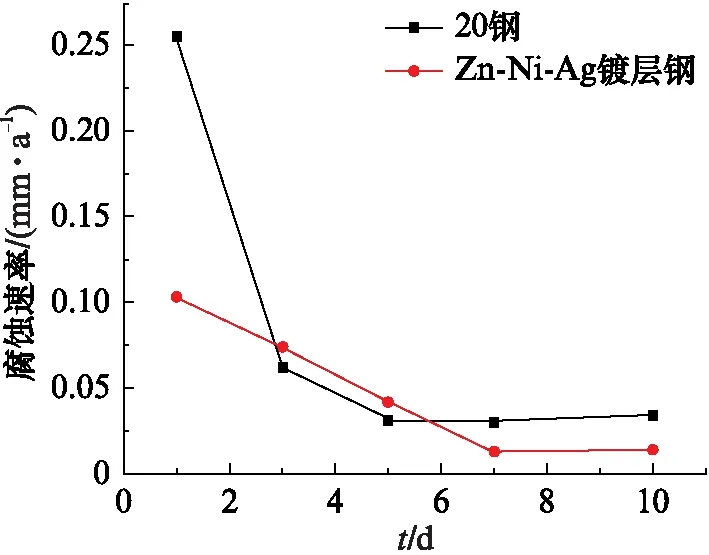

图5是20钢和Zn-Ni-Ag镀层钢的腐蚀速率随时间的变化。由图5可知,试验初期,20钢的腐蚀速率要高于Zn-Ni-Ag镀层钢的,但是随着挂片时间的延长,20钢的腐蚀速率下降,到第5天其腐蚀速率已从0.245 mm/a下降为0.030 mm/a。产生这种变化可能是由于在试验开始时,20钢的表面是清洁的,具有较强的活性,所以此时的腐蚀速率较高;一段时间后,试片表面形成了一层生物膜和腐蚀产物膜,将金属与环境隔离并降低腐蚀速率。这一观点也同样可以解释Zn-Ni-Ag镀层钢前期腐蚀速率快速下降[13],第5天以后保持较低水平这一现象。总体来看,由于Zn-Ni-Ag镀层具有较好的耐蚀性,其腐蚀速率始终保持在较低水平,且一直低于20钢的腐蚀速率。这也说明了在Zn-Ni-Ag镀层钢所在溶液中SRB附着生长、形成生物膜从而腐蚀试片这一正常的SRB腐蚀过程被抑制。

图5 20钢和Zn-Ni-Ag镀层钢的腐蚀速率随时间的变化Fig.5 Variation of corrosion rates of 20 steel and Zn-Ni-Ag coating steel with time

2.3 开路电位

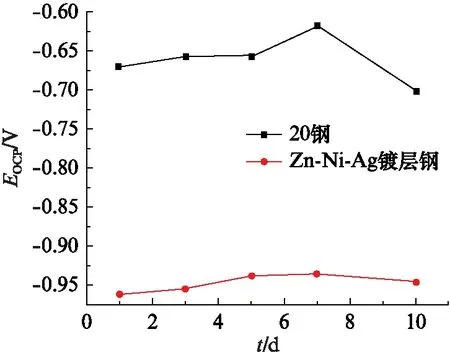

由图6可知,在含SRB的培养基中,Zn-Ni-Ag镀层钢的开路电位(EOCP)比20钢低,因为Zn-Ni-Ag镀层中主要的组成部分是Zn,而Zn的标准电位比Fe的标准电位低,因此,Zn-Ni-Ag镀层相对于饱和甘汞电极的开路电位要比20钢低大约0.3 V。从试验第1天到第7天,20钢的开路电位正向移动,特别是第5天到第7天,增幅尤其明显。20钢开路电位的正向移动说明其表面有生物膜附着,也间接说明了SRB大量生长,这与静态挂片试验数据也基本相符。第7天以后,20钢开路电位又开始负移,这可能是电极表层疏松的腐蚀产物出现部分脱落导致。在试验期间,Zn-Ni-Ag镀层钢的开路电位变化不明显,说明体系中SRB的存在对Zn-Ni-Ag镀层的影响很小。

图6 20钢与Zn-Ni-Ag镀层钢的开路电位随时间的变化Fig.6 Variation of open circuit potential with time for 20 steel and Zn-Ni-Ag coating steel

从开路电位可以看出,溶液中SRB的存在对Zn-Ni-Ag镀层的影响很小,而对20钢影响较大。

2.4 电化学阻抗谱(EIS)

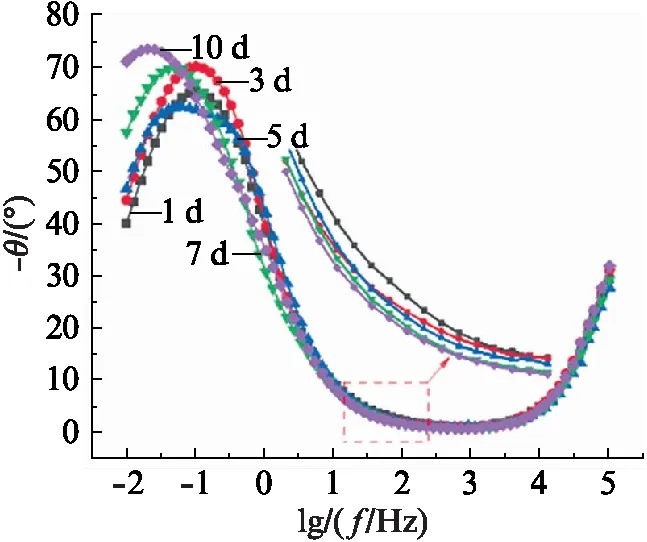

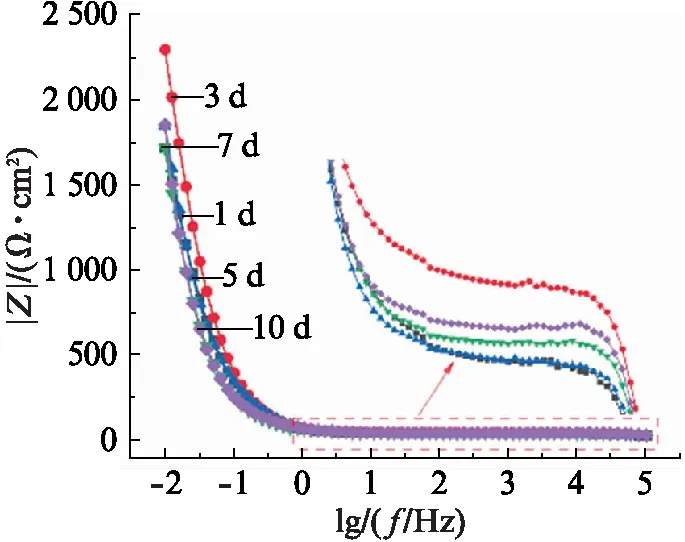

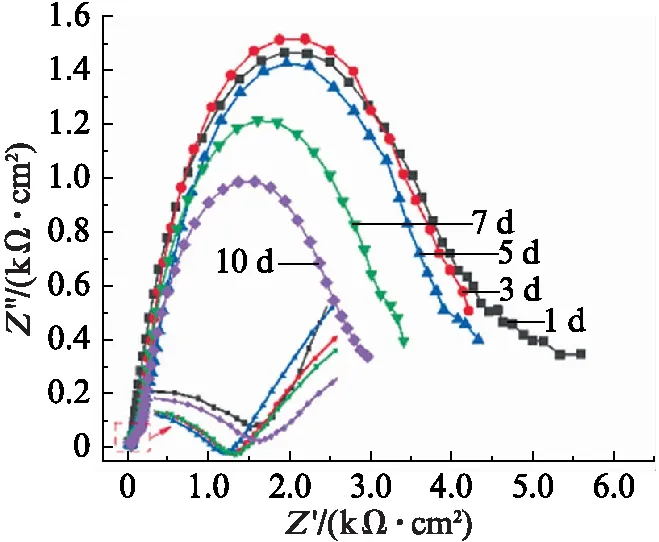

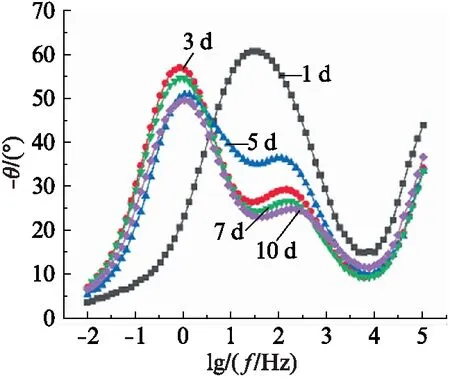

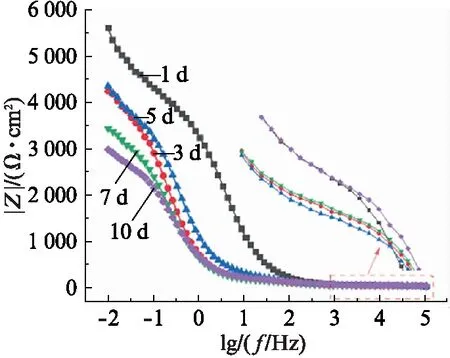

图7为20钢和Zn-Ni-Ag镀层钢在含SRB培养基中的电化学阻抗谱。通常,含SRB溶液中发生的腐蚀现象与细菌的生长代谢以及膜在试片表面的附着过程密切相关,试片表面的膜由生物膜和腐蚀产物交织在一起形成,难以区分。从20钢Nyquist图可以看出,随浸泡时间的延长,低频端容抗弧直径先增大后减小,在第7天后呈现出韦伯阻抗特征,如图7(a)所示。这可能是由于试验初期SRB快速附着在20钢电极表面,并逐渐形成致密的生物膜,使得电极阻抗增大,抑制了电极表面Fe的溶解,阻止了大规模均匀腐蚀的发生,并在第7天后出现韦伯阻抗,随着腐蚀反应的进行,电极表层疏松的腐蚀产物出现部分脱落,使得阻抗又减小。在图7(b)中,最大相位角出现在低频段,且出现了2个时间常数,这也说明在浸泡时间内,20钢电极表面形成了致密的生物膜结构。而Zn-Ni-Ag镀层钢的Nyquist图显示,低频端容抗弧直径随浸泡时间延长逐渐减小,如图7(d)所示;图7(f)中的Bode图也反映出同样的趋势。这说明虽然镀层表面没有SRB附着,但也有腐蚀现象出现。Bode图显示,在Zn-Ni-Ag镀层钢浸泡过程中,最大相位角逐渐向低频段移动,并从第3天开始出现3个时间常数,如图7(e)所示,这也说明了Zn-Ni-Ag镀层发生了腐蚀,并出现了腐蚀产物膜。

(a) 20钢,Nyquist图

(b) 20钢,Bode图(相频)

(c) 20钢,Bode图(幅频)

(d) Zn-Ni-Ag镀层钢,Nyquist图

(e) Zn-Ni-Ag镀层钢,Bode图(相频)

(f) Zn-Ni-Ag镀层钢,Bode图(幅频)

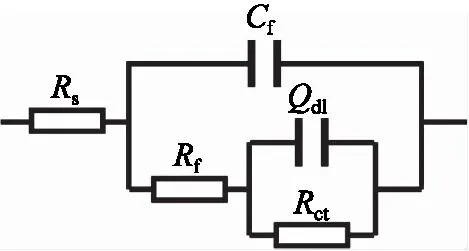

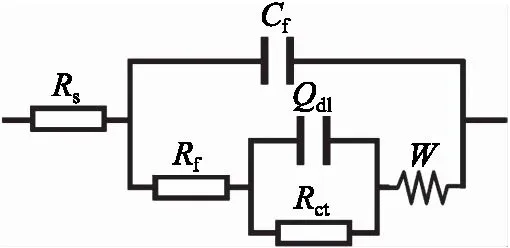

为进一步研究20钢和Zn-Ni-Ag镀层钢在SRB环境中的电化学腐蚀过程,根据EIS数据和分析结果,将EIS数据以图8所示等效电路分阶段进行拟合。

(a) 20钢,第一阶段

(b) 20钢,第二阶段

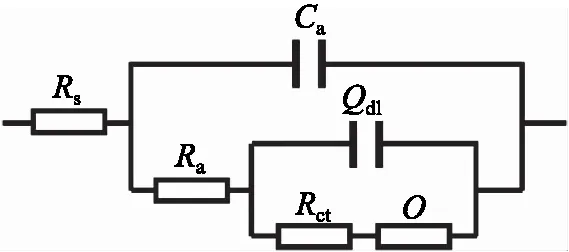

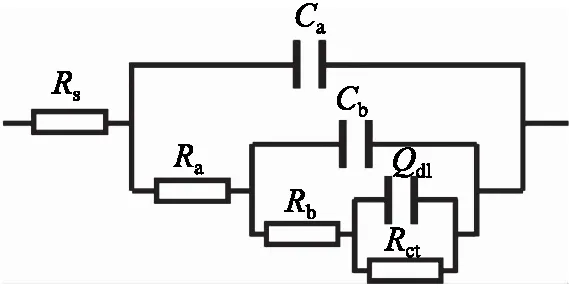

(c) Zn-Ni-Ag镀层钢,第一阶段

(d) Zn-Ni-Ag镀层钢,第二阶段

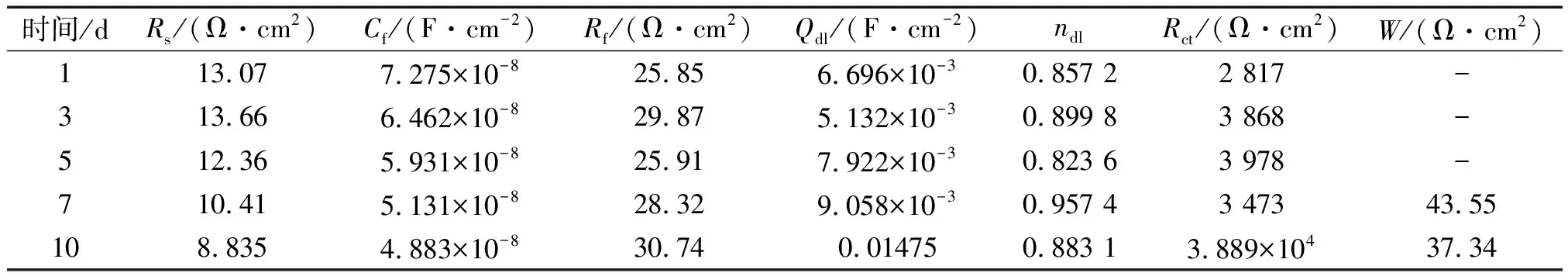

20钢在含SRB培养基中的电化学腐蚀过程分为第一阶段(第1~6天)和第二阶段(第7~10天),分别采用图8(a),(b)所示等效电路进行拟合。等效电路中,Rs为溶液电阻,Cf为表层膜电容,Rf为表层膜电阻,Qdl为双电层电容,ndl为双电层电容表面的弥散系数[14-16],Rct为电荷转移电阻,W为韦伯阻抗。拟合得到的电化学参数见表1。从表1中可知,随着时间的延长,Rs保持在较低的数值,这是由于Rs主要由离子浓度与温度决定,而培养基中含有丰富的盐类,导电性较好。Rf在25.85~30.74 Ω·cm2间浮动,Cf逐渐减小,这可能是由于反应一开始SRB快速附着在20钢电极表面,电极表面钝化膜被破坏,同时SRB在电极表面逐渐形成生物膜和腐蚀产物膜,但随着反应的进行,电极表层疏松的腐蚀产物出现部分脱落,导致电极表面膜电容一直减小。第7天之后,开始出现扩散过程的韦伯阻抗,这表明此时阳极溶解过程的控制步骤不是简单的电化学控制,而是由扩散控制的复杂反应。这是由于20钢电极表面形成了致密的生物膜和腐蚀产物膜,阻碍了Fe2+的扩散。Rct在整个反应过程中一直增大,第10天达到3.889×104Ω·cm2,这也说明了电极表面大规模的均匀腐蚀被抑制。然而在SRB生物膜下,局部点腐蚀会大量发生[17-18]。

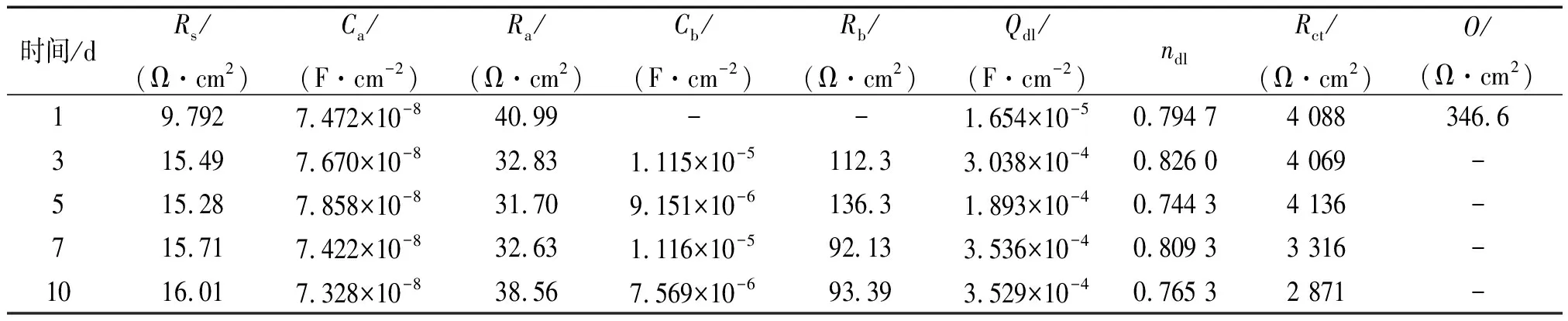

分别采用图8(c),(d)所示等效电路对Zn-Ni-Ag镀层钢在含SRB培养基中的电化学腐蚀过程的第一阶段(第1~2天)和第二阶段(第3~10天)进行拟合,结果如表2所示。等效电路中,Rs为溶液电阻,Ca为镀层电容,Ra为镀层电阻,Cb为腐蚀产物膜电容,Rb为腐蚀产物膜电阻,Qdl为双电层电容,ndl为双电层电容表面的弥散系数,Rct为电荷转移电阻,O为有限层扩散元件。第1天时,由于Zn-Ni-Ag镀层表面的氧化膜与SRB培养基溶液接触发生溶解并与溶液形成浓度差,使得有限层扩散阻抗出现[19],虽然Zn-Ni-Ag镀层表面并不会形成SRB生物膜,但由于腐蚀现象的存在,镀层表面形成一层腐蚀产物膜,阻碍了有限层扩散的进行,使得O消失。第3至5天,Rb增大,Rct保持稳定,可能是腐蚀产物膜的形成对电极起到保护作用。第5天后,Rb减小,这可能是由于腐蚀产物膜出现部分脱落,与此同时,Rct也开始减小。整个反应过程中,Ca和Ra保持稳定值,这说明Zn-Ni-Ag镀层的耐腐蚀性能稳定。

表1 20钢在含SRB培养基中电化学阻抗谱的拟合结果Tab.1 Fitted results of EIS of 20 steel in culture medium containing SRB

表2 Zn-Ni-Ag镀层钢在含SRB培养基中电化学阻抗谱的拟合结果Tab.2 Fitted results of EIS of Zn-Ni-Ag coating steel in culture medium containing SRB

3 结论

(1) 通过SRB计数及与SRB生长相关的参数可以得出,Zn-Ni-Ag复合镀层对SRB的生长有一定的抑制性,但是并不能完全杀死溶液中的SRB。

(2) 通过静态挂片试验可以得出,在SRB环境中,Zn-Ni-Ag复合镀层的腐蚀速率小于20钢的腐蚀速率,同时电化学试验结果表明,Zn-Ni-Ag复合镀层的耐腐蚀性能稳定,在SRB体系中对碳钢有一定的保护作用。