铝电解电容器用电极铝箔的快速腐蚀制备工艺

胥珊娜,高 美,王海丽,王立强,惠 蕊

(西安石油大学材料科学与工程,西安 710065)

铝电解电容器具有价格低廉、制作简单、性能优异等优势,作为重要的元器件在电子工业领域被广泛应用[1]。阳极的铝质电极箔为铝电解电容器提供电容并承受电压,是决定铝电解电容器性能的关键。电子元器件的小型化发展要求阳极材料具有更大的比电容,这对电极铝箔的制备工艺提出了越来越高的挑战。

目前,国内较成熟的制备电极铝箔的技术是速度为1~2 m/min的慢速腐蚀工艺。该技术一般由前处理、一次电解、二次电解、后处理、水洗以及烘干等工序组成。随着国内对慢速腐蚀工艺的深入研发与改进,以及设备制造、质量管理水平的提高,由慢速腐蚀工艺制备的电极铝箔的性能已经接近极限。随着消费市场对电容器性能需求的提高以及电极铝箔企业对高生产效率的追求,4~9 m/min快速腐蚀技术开始兴起,部分电极箔生产企业已部署了快速腐蚀生产线。

与慢速腐蚀生产线使用的恒电流腐蚀工艺不同,快速腐蚀生产线通过异形电极控制一次电解时加载至铝箔的腐蚀电流密度,先以大电流密度促进点蚀形核,然后降低电流密度使更多的点蚀孔纵向生长形成隧道孔。快速腐蚀工艺可以解决腐蚀不均匀,电容量离散率高等问题,进一步提高电极铝箔的比电容,得到品质更优良的电极铝箔[2]。在快速腐蚀生产过程中,如何调整槽液、屏蔽系数等工艺参数,使工艺与设备达到最佳配合,获得最佳性能的电极铝箔,是快速生产线生产工艺的关键。

在慢速腐蚀工艺体系中,关于各工序腐蚀工艺参数对电极铝箔性能的影响已经进行了大量研究。这些研究包括对前处理溶液的选择[3],一次电解发孔腐蚀工艺中温度、时间、腐蚀液及电流密度等对电极铝箔电容的影响[4-5],腐蚀过程中直流与交流电侵蚀的区别[6],发孔腐蚀液中金属离子对腐蚀行为的影响[7],扩孔腐蚀液中Cu2+以及硫脲、磺胺、油酸咪唑啉等聚合物缓蚀剂的影响[8-11],腐蚀后处理工艺对电极铝箔电容的影响[12],利用超声波和表面电沉积锌、银等手段提高电极铝箔的性能[13-15],以及隧道孔模型的建立与腐蚀机理的分析等[16]。但目前关于快速腐蚀工艺制备电极铝箔的研究较少。

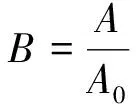

在传统腐蚀工艺中,对电极铝箔性能影响较大的两个因素为:发孔液的盐酸含量和电流密度[4]。在快速腐蚀工艺的变电流腐蚀条件下,总电流的大小决定了电流密度的大小,而屏蔽系数(B)的大小决定了电流密度在铝箔上的分配。屏蔽系数如式(1)所示。

(1)

式中:A表示加屏蔽板后石墨极板裸露在槽液中的面积;A0表示加屏蔽板前石墨极板在槽液中的面积。

本工作就快速腐蚀工艺对电极铝箔性能的影响开展了试验,通过设定电流密度-时间曲线,模拟快速腐蚀工艺,系统地研究了一次电解发孔液中Cl-含量、屏蔽系数以及总电流3个因素对电极铝箔性能的影响。

1 试验

试验材料为厚度0.127 mm的高压铝箔(纯度99.99%)。制备电极铝箔的快速腐蚀工艺包括:前处理→一次发孔腐蚀→二次扩孔腐蚀→后处理。

(1) 前处理 将高纯铝箔裁剪成10 cm×31 cm的平整试样,将试样置于0.2 mol/L、(65±1 ) ℃的磷酸溶液中浸泡60 s。

(2) 一次发孔腐蚀 将高纯铝溶于硫酸溶液中配制成含0.3 mol/L Al3+、3.15 mol/L H2SO4、0.9 mol/L HCl的一次发孔腐蚀液。腐蚀液温度为(70±0.5) ℃,腐蚀的铝箔面积为100 cm2(8 cm×12.5 cm),腐蚀电流为1 400 A,腐蚀时间为21 s,化学浸泡时间为21 s,腐蚀循环5个周期。

(3) 二次扩孔腐蚀 将高纯铝溶于硝酸,配制含0.33 mol/L Al3+、0.41 mol/L HNO3、0.09 mol/L H3PO4的二次扩孔腐蚀液,温度为(76±0.5) ℃。将一次发孔腐蚀后的铝箔水洗进行二次扩孔腐蚀,二次腐蚀面积与一次腐蚀时一致,电流为48 A,腐蚀时间为150 s。

(4) 后处理 将腐蚀后的铝箔水洗,然后置于温度(65±1) ℃、0.2 mol/L HNO3溶液中浸泡130 s,再水洗烘干后进行化成。腐蚀箔的化成工艺为水煮→一次化成→热处理→二次化成,化成电压为520 V,化成电流为1 A,化成液为(100±10) g/L硼酸,温度为90 ℃。

本试验分别研究了一次发孔腐蚀液中Cl-含量(0.6、0.7、0.8、1.0 mol/L)、屏蔽系数(0、0.2、0.4、0.6、0.8、1.0)以及总电流(1 300、1 350、1 400、1 450、1 500、1 550、1 600)3个因素对电极铝箔性能的影响。每种腐蚀条件下分别测试5个试样。在总酸不变的情况下,改变HCl的含量,获得不同Cl-含量的发孔腐蚀液。在石墨极板上加屏蔽板改变屏蔽系数,影响铝箔上的电流密度分布。铝箔依次经历A、B、C三段电流腐蚀,屏蔽系数与电流密度分布如下:在总电量相同的条件下,当屏蔽系数为0时,C段电流密度为0,电流密度分布在A段和B段,如图1所示;随着屏蔽系数增大,A段电流密度减小,电流密度逐渐分布到B段和C段;当屏蔽系数为1时,A段电流密度最小,电流密度更多的分布到B段和C段。

图1 快速腐蚀工艺电流密度分布曲线(屏蔽系数为0)Fig.1 Distribution curve of corrosion current density in fast speed corrosion process (shielding coefficient of 0)

将腐蚀后铝箔表面电解抛光,观察其表面形貌。将化成后铝箔封样磨抛,然后在20%(质量分数)NaOH的溶液中常温浸泡6 h,使用VEGⅡ-XMU型扫描电镜(SEM)对隧道孔的表面和截面形貌进行表征,利用Image J软件对隧道孔进行数据统计。按SJ/T 11140-2012《铝电解电容器用电极箔》在LCR测试仪上测铝箔的比电容,测试电压为0.5 V,频率为100 Hz。

2 结果与讨论

2.1 Cl-含量的影响

由图2可见,在其他腐蚀工艺参数不变的条件下,铝箔的比电容随着Cl-含量的增加先增大后减小,在Cl-浓度为0.9 mol/L时,比电容达到最大,为(0.780±0.003) μF/cm2。

图2 发孔腐蚀液中Cl-含量对铝箔比电容的影响Fig.2 Effect of Cl- concentration in corrosive solution for creating holes on capacitance of aluminium foil

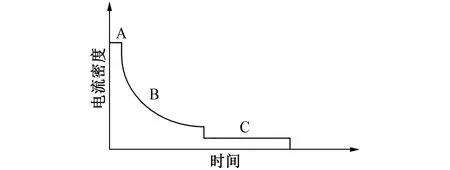

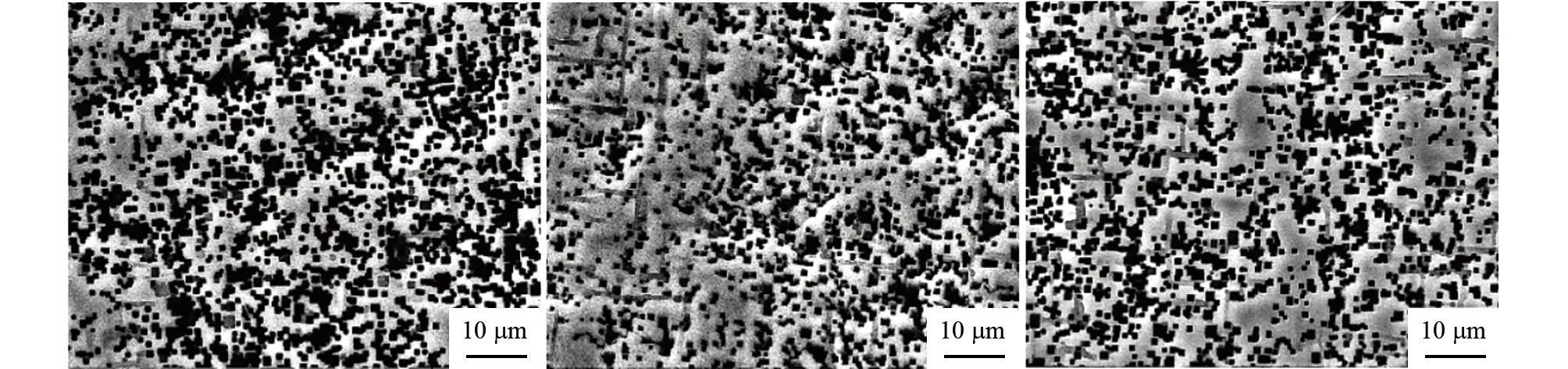

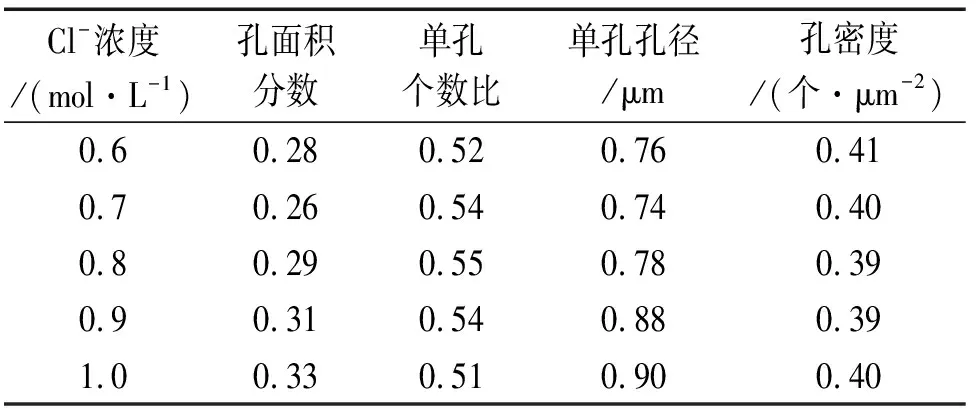

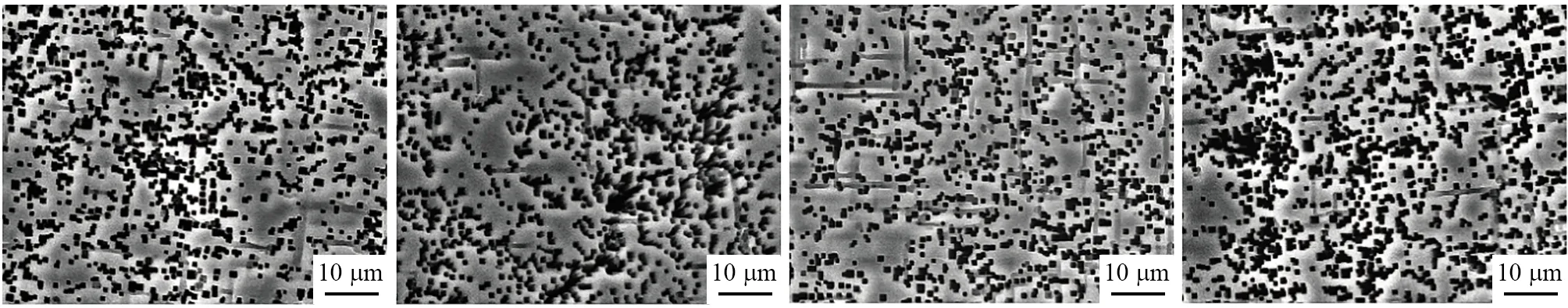

由于电极铝箔的比电容主要取决于其腐蚀后的比表面积,而比表面积的大小又取决于点蚀隧道孔的密度、形状、孔径以及孔长等。而一次发孔腐蚀液中Cl-的含量是影响发孔的主要因素。为分析Cl-含量对比电容的影响,使用扫描电镜观察了铝箔表面隧道孔的分布情况,如图3所示,并对隧道孔的特征数据进行统计,结果如表1所示。

腐蚀后铝箔表面主要分布有两种孔型:单孔和并孔。单孔是指单个方形隧道孔,并孔是指由密集的单孔合并后形成的孔。孔密度指单位面积铝箔上折算的单孔个数。腐蚀后铝箔的孔密度为0.4个/μm,基本不随Cl-的含量变化而变化;随Cl-含量的增加,单孔个数比先增大后减小,当Cl-浓度达到0.7 mol/L后,单孔个数比维持在较高水平(0.54~0.55),Cl-浓度超过0.9 mol/L后,单孔个数比显著下降。而单孔孔径与孔面积分数均随Cl-含量的增加呈增大的趋势。

在腐蚀过程中,Cl-在铝箔表面发生吸附、扩散及电子迁移等过程[4],Cl-是影响点蚀形成以及隧道孔生长的重要因素。当Cl-含量较低时,随Cl-含量的增加,点蚀坑尺寸增大,铝箔比表面积增大,这有利于比电容的提高;但Cl-含量过高则可能导致点蚀坑尺寸过大,形成并孔,降低单孔个数比,比表面积反而减少,比电容降低。当Cl-浓度增加到1.0 mol/L时,虽然单孔孔径最大,但形成了过多的并孔,所以单孔个数比显著下降,比表面积减少,比电容下降。当Cl-浓度为0.9mol/L时,单孔孔径比1.0 mol/L时略低,但比0.8 mol/L时明显高,同时单孔个数比又明显高于1.0 mol/L时的相应值,最终形成的电极箔的有效表面积最大,比电容最高。

(a) 0.6 mol/L (b) 0.7 mol/L (c) 0.8 mol/L

(d) 0.9 mol/L (e) 1.0 mol/L图3 发孔腐蚀液中Cl-含量对腐蚀后铝箔表面形貌的影响Fig.3 Effect of Cl- concentration in etching solution for creating holes on surface morphology of etched aluminium foils

表1 经不同Cl-含量发孔腐蚀液腐蚀后铝箔的隧道孔数据统计Tab.1 Data statistics of tunnel holes of etched aluminum foils corroded in etching solution for creating holes with different Cl- concentrations

2.2 屏蔽系数的影响

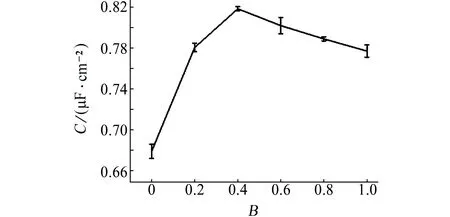

根据前文的讨论结果,选择在0.9 mol/L Cl-发孔腐蚀液中研究屏蔽系数对腐蚀后铝箔比电容的影响,结果如图4所示。结果表明,随屏蔽系数的增大,比电容先增大后减小,屏蔽系数为0.4时比电容达到最大值,为(0.818±0.002) μF/cm2。

由于屏蔽系数的改变会影响铝箔上的电流密度分布,因此屏蔽系数对铝箔性能的影响,其实质是阳极铝箔上电流密度分布对腐蚀的影响。

在传统腐蚀工艺中,电流密度恒定,在小电流密度条件下发孔时,电化学反应速率慢,隧道孔生长速率低,孔内Al3+含量的增速低,隧道孔纵向生长时间长,所以隧道孔的孔长较长,单孔孔径大;但在大电流密度条件下发孔时,隧道孔中Al3+含量的增速快,达到饱和用时短,隧道孔生长时间短,所以隧道孔的孔长较短,单孔孔径小,但孔密度大[17]。

图4 屏蔽系数对腐蚀后铝箔比电容的影响Fig.4 Effect of shielding coefficient on capacitance of etched aluminium foil

快速腐蚀工艺采用了异形石墨电极,在起始段通过大电流密度提高孔密度,随后逐渐降低电流密度促进孔径和孔长的生长。但电流对腐蚀结果的影响不能简单地使用电流密度来评估,而应该用电流密度分布,在石墨极板形状固定的情况下,屏蔽系数是影响电流密度分布的主要因素。

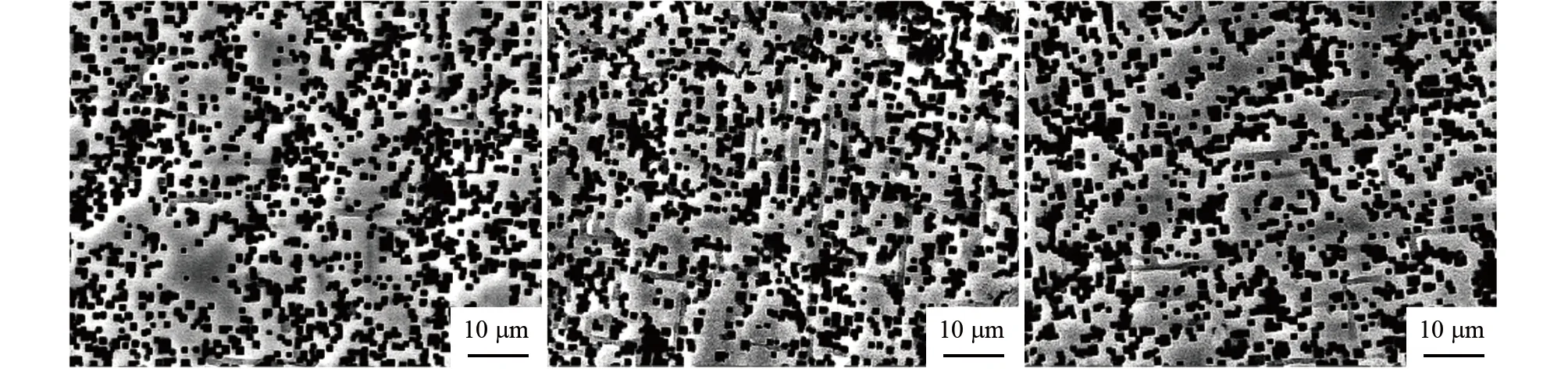

不同屏蔽系数下,腐蚀后铝箔的表面微观形貌如图5所示,隧道孔的统计数据如表2所示。结果表明,随屏蔽系数的增大,孔密度和孔面积分数呈逐渐降低的趋势,单孔孔径先减小后增大,单孔个数比先增大后减小。

(a) 0.0(b) 0.2(c) 0.4

(d) 0.6(e) 0.8(f) 1.0图5 屏蔽系数对腐蚀后铝箔表面形貌的影响Fig.5 Effect of shielding coefficient on surface morphology of etched aluminium foils

表2 不同屏蔽系数下腐蚀后铝箔隧的道孔数据统计Tab.2 Data statistics of tunnel holes of etched aluminum foil at different shielding coefficients

当屏蔽系数为0时,电流密度全部集中在A段和B段,C段电流密度为0,该条件下铝箔实际发生电化学腐蚀时间最短。A段的大电流密度使铝箔具有较高的孔密度。而在C段不发生电化学腐蚀,化学反应速率低,隧道孔生长缓慢,导致孔长变短。在总电量不变的条件下即铝的损失质量接近的情况下,孔长短、单孔孔径较大。孔密度高和单孔孔径大会增加并孔概率,因此该条件下铝箔的比电容较低。

随着屏蔽系数的增大,A段和B段电流密度逐渐减小,C段电流密度逐渐增大,电化学腐蚀时间延长。A段电流密度减小,孔密度降低。C段电流密度逐渐增大,电化学反应速率也随之增大,隧道孔的生长更充分,而隧道孔孔径逐渐减小。随着屏蔽系数的继续增大,A、B段电流密度继续减小,导致孔密度和孔面积分数持续降低,单孔孔径持续增大,而在铝箔上某些易发孔位置,因为局部孔密度大以及单孔尺寸大形成了并孔,从而降低了单孔个数比,最终导致比电容呈现出降低趋势。

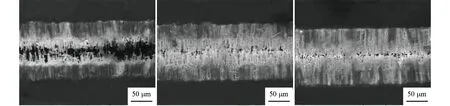

从不同屏蔽系数下腐蚀后铝箔截面形貌可看到隧道孔的孔长,如图6所示。从图6中可以看到,随着屏蔽系数的增大,隧道孔的孔长先增大后减小,芯层的厚度先减少后增大。屏蔽系数为0时,隧道孔整体偏短,随着屏蔽系数的增大,隧道孔变长。在屏蔽系数为0.4时,隧道孔长度较整齐,屏蔽系数继续增大,则隧道孔长度出现参差不齐的情况,部分隧道孔变短。

屏蔽系数为0时,A段电流密度大,电化学腐蚀时间短,隧道孔纵向生长时间短,导致孔长短、比表面积小、比电容小。随着屏蔽系数的增大,A段和B段的电流密度减小,C段的电流密度从0开始变大,延长了隧道孔的生长时间,隧道孔变长,铝箔的比表面积提高,比电容增大。屏蔽系数进一步增加,A、B段形核的点蚀孔减少,部分隧道孔延时到C段形核,导致这部分隧道孔的生长时间减少,孔长变短,形成了参差不齐的孔深分布。当屏蔽系数为0.4时,孔密度与孔面积分数都较适中,单孔个数比大,隧道孔长且均匀,铝箔的比表面积最大,比电容最高。

(a) 0.0(b) 0.2(c) 0.4

(d) 0.6(e) 0.8(f) 1.0图6 屏蔽系数对腐蚀后铝箔截面形貌的影响Fig.6 Effect of shielding coefficient on sectional morphology of etched aluminium foils

2.3 总电流的影响

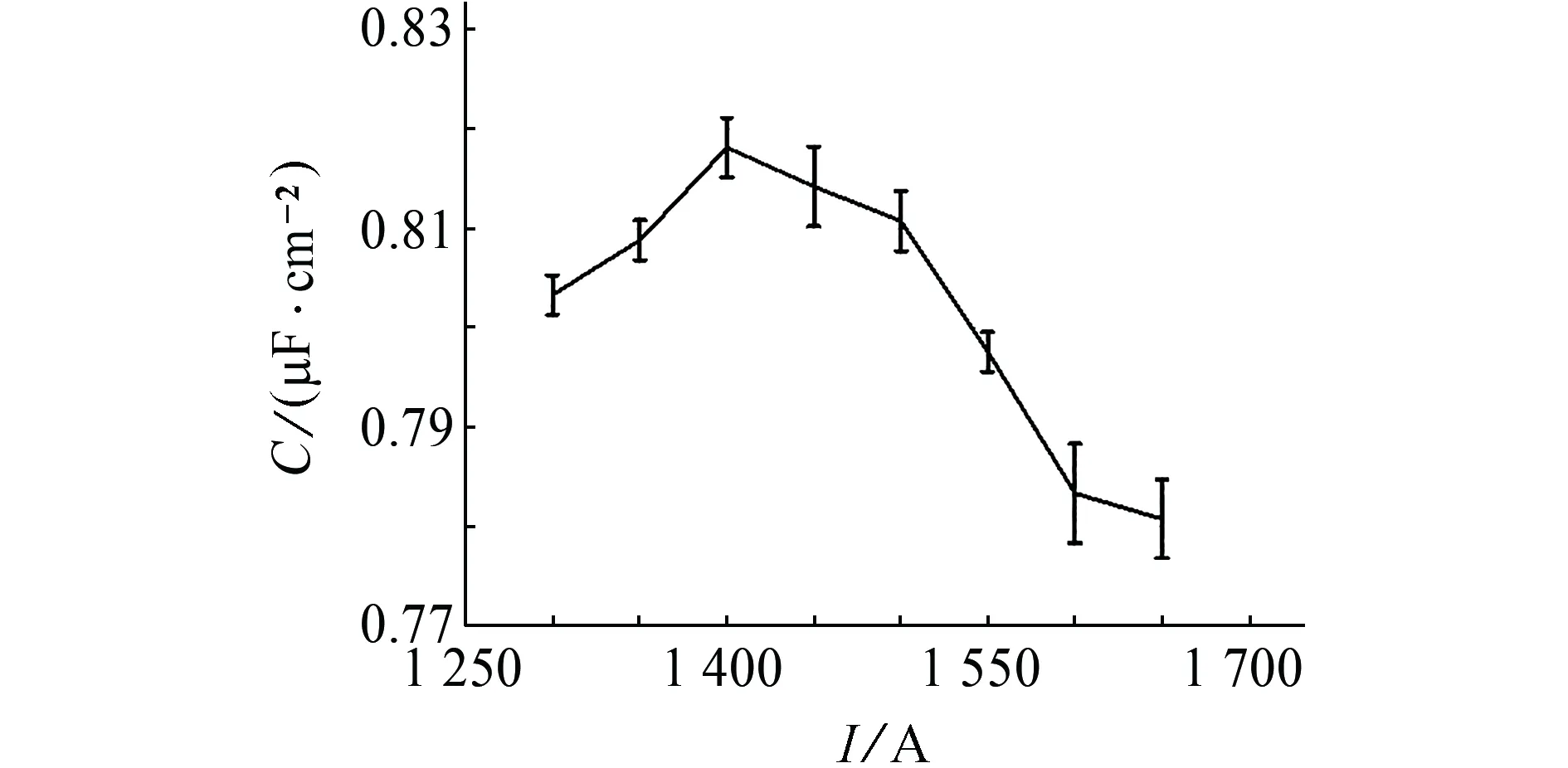

在快速腐蚀工艺中,电流密度不仅受屏蔽系数的影响,也受总电量的影响,在车速固定的条件下,总电量的影响等效于总电流的影响。基于以上研究结果,在Cl-浓度为0.9 mol/L,屏蔽系数为0.4的条件下,研究了总电流的大小对电极铝箔比电容的影响。从图7中可见,随总电流的增大,腐蚀后铝箔的比电容呈先增大后减小的规律,在总电流为1 400 A时,比电容最大,为(0.818±0.003) μF/cm2。

根据阳极溶解规律,总电量会影响铝的腐蚀质量,一般总电量越大,铝的腐蚀质量越大,从而影响其比表面积和比电容。

图7 总电流对腐蚀后铝箔比电容的影响Fig.7 Effect of total current on capacitance of etched aluminium foil

从图8和表3可知,随总电流的增大,单孔个数比与单孔孔径呈降低趋势,孔密度呈持续增大的趋势。当总电流较小时,孔密度较小,并孔概率小,孔密度随总电流的增大而增大,使得比表面积与比电容增大。随着总电流增大,孔密度也增大,并孔概率也随之增大,导致比表面积减少。当总电流超过一定值后,并孔导致的表面积减少超过了因孔数增加产生的新表面面积,比表面积下降,比电容降低。

(a) 1 300 A(b) 1 350 A(c) 1 400 A(d) 1 450 A

(e) 1 500 A(f) 1 550 A(g) 1 600 A(h) 1 650 A图8 总电流对腐蚀后铝箔表面形貌的影响Fig.8 Effect of total current on surface morphology of etched aluminium foils

3 结论

(1) 快速腐蚀工艺中,比电容随发孔液中Cl-含量的提高先增加后减小,当Cl-浓度为0.9 mol/L时,孔分布均匀,单孔的孔径较大且单孔占比较高,并孔少,此时孔径、孔型、孔长和孔分布最合理,比电容最高。

(2) 在Cl-浓度为0.9 mol/L的条件下,随屏蔽系数的增大,比电容先增大后减小,屏蔽系数为0.4时,孔径较小,单孔占比最多,且隧道孔长度大且均匀,比电容最大,为0.818 μF/cm2;(3) 在Cl-浓度为0.9mol/L、屏蔽系数为0.4

表3 不同总电流下腐蚀后铝箔的隧道孔数据统计Tab.3 Data statistics of tunnel holes of etched aluminum foil at different total currents

的条件下,比电容随总电流的增大先增大后减小,当总电流为1 400 A时,孔型达到最佳分布,比电容达到最大值,为0.818 μF/cm2;综上所述,快速腐蚀工艺中,发孔腐蚀液Cl-的含量主要影响隧道孔的密度与尺寸,屏蔽系数决定电流密度的分布,瞬时高电流密度(A段)决定孔密度,B段和C段电流密度影响隧道孔深度方向的生长,总电流影响总孔数和孔型的占比。在发孔腐蚀液Cl-浓度为0.9 mol/L、屏蔽系数为0.4以及总电流为1 400 A条件下得到的电极铝箔的比电容最高,为0.818 μF/cm2。