硫磺和炭黑用量对丁腈橡胶性能的影响*

王清鑫,李帅杰**,李 瑜,孙昭宜,2,王国荣,2

(1.海军工程大学 基础部,湖北 武汉 430033;2.海军工程大学 舰船与海洋学院,湖北 武汉 430033)

丁腈橡胶(NBR)是由丙烯腈和丁二烯经过低温乳液聚合得到的无规共聚物,其分子链上的腈基(—CN)具有较强的极性,赋予了其优异的阻尼性能,此外,NBR还具有较好的耐油、耐摩擦、耐热老化等性能,因此在减振降噪领域,尤其在高温高油等恶劣环境下应用广泛[1-2]。

硫化是橡胶加工中最为重要的一环,硫化使橡胶分子链相互交联,变成空间网状结构[3],使橡胶定型并具有一定的力学性能[4]。硫磺硫化体系是NBR最常用的硫化体系,具有成本低、焦烧时间长、硫化速率易控制、安全系数高等优点[5],且与之配套的促进剂种类多,选择合适的促进剂可以获得综合性能优异的橡胶材料[6]。硫磺硫化体系中硫磺的用量直接决定橡胶的交联度,进而改变橡胶大分子链段的运动能力,影响硫化胶的宏观力学性能[7]。此外,NBR不属于自补强橡胶,自身的力学强度不能满足工程应用需求。炭黑在提升橡胶力学强度的同时还能降低成本,是橡胶补强的常用手段,炭黑的种类和用量均对硫化胶性能有显著影响[8-10]。因此,研究硫化剂和炭黑的用量对改善橡胶的综合性能具有重要意义。

近年来,国内外研究人员围绕硫磺和炭黑用量与橡胶性能之间的关系开展的研究不多。贾春花等[11]提出硫磺的硫化NBR的机理主要是通过硫磺裂解产生硫自由基,与NBR分子链上的双键发生加成反应来达到交联的目的。Sivaselvi等[12]研究表明,炭黑可显著提高橡胶力学性能,且粒径越小,微晶排列越不规整的炭黑活性越大,补强效果越好。Hu等[13]研究得到一种可以预测炭黑填充橡胶在不同温度下动态力学性能的方法,可对炭黑含量与动态力学性能之间的关联进行仿真。可见,虽然国内外学者开展了一些有关硫磺硫化和炭黑补强NBR的研究,但不同丙烯腈含量的NBR性能差别较大,且硫化配方、炭黑牌号众多,仿真技术准确性有待验证,因此,研究具体的硫化体系和补强体系与硫化胶性能之间的关系和作用机理仍有必要。

本文以丁腈橡胶NBR 4155为基体,采用硫磺硫化体系,以高耐磨炭黑N330作为补强剂制备硫化胶,利用力学试验机和动态热机械分析仪(DMA)测试硫化胶的应力-应变曲线和动态热机械图谱,分析其力学强度和阻尼性能的变化,得到硫磺和炭黑含量对NBR性能的影响规律,并从微观角度,根据Bueche的“分子链滑动”理论解释其影响机理。以期为NBR基高效阻尼材料的制备和研究提供理论参考。

1 实验部分

1.1 原料

丁腈橡胶NBR 4155:镇江南帝化工有限公司;炭黑N330:济南卡松化工有限公司;硬脂酸SA:国药集团化学试剂有限公司;硫磺S-80、促进剂DM(2,2′-二硫代二苯并噻唑)、促进剂TMTD(二硫化四甲基秋兰姆)、氧化锌(Zn O)均为市售工业品。

1.2 仪器及设备

开炼机:DRSL-KL004B-150,东莞众信精密仪器厂;平板硫化机:8820-B-100T,东莞宝鼎精密仪器有限公司;橡胶加工分析仪:RPA-8000,台湾高铁检测仪器;硬度计:武汉库尔特科技公司;万能试验机:CMT-4204,美特斯工业公司;动态热机械分析仪:DMA1,瑞士梅特勒-托利多公司;扫描电子显微镜:MIRA4,捷克泰思肯公司。

1.3 实验配方

基本配方(质量份)为:NBR 100;DM 1.5;TMTD 0.5;Zn O 5.0;SA 1.0;S-80 变 量 (0.5、1.0、1.5、2.0、3.0);N330 变量(20、30、40、50、60)。

1.4 试样制备

混炼:将NBR在双辊开炼机上塑炼几次后包辊,加入一半的炭黑,随后加入SA、ZnO和S-80,再加入剩余的炭黑,最后添加促进剂DM和TMTD,左右翻胶,完全吃粉后打三角包10次以上,适当调整辊距,下片存放。

硫化:混炼胶放置1 d后,用开炼机薄通几次,下片,利用橡胶加工分析仪测试硫化特性,根据硫化曲线得出正硫化时间(t90)。将适量混炼胶放入模具中,在平板硫化机上进行硫化,硫化温度为150℃,预压压力为5 MPa,时间为2 min,排气两次,增压压力为12 MPa,时间为t90+30 s。

1.5 性能测试

拉伸性能按照GB/T 528—2009进行测试,采用哑铃型试样;撕裂性能按照GB/T 529—2008进行测试,采用直角形试样;硬度按照GB/T 531.1—2008进行测试;硫化特性按照GB/T 16584—1996进行测试。

动态力学性能利用DMA在拉伸模式下进行测试,测试频率为10 Hz,测试温域为-60~80℃,升温速率为3 K/min。

微观形貌测试需将样品用液氮低温脆断,黏到导电胶上并对断面喷金处理,在扫描电子显微镜(SEM)上观察断面结构,加速电压设置为5 k V。

2 结果与讨论

2.1 硫磺用量对NBR性能的影响

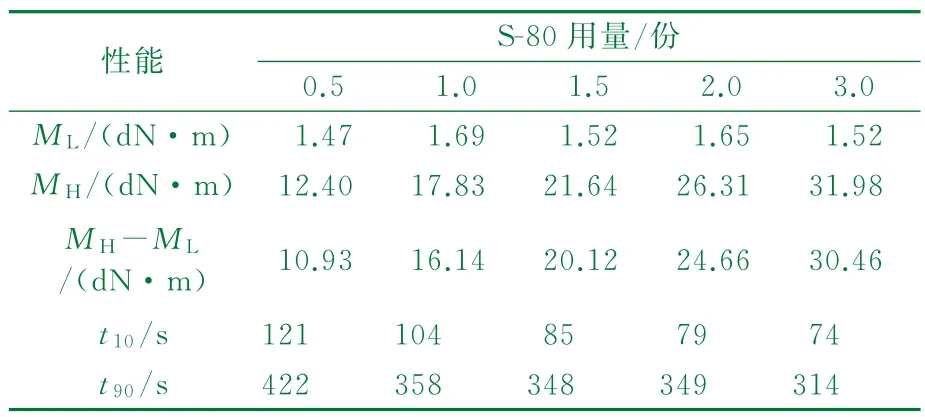

固定炭黑N330的用量为40份,改变硫磺S-80用量时,NBR的硫化特性如图1和表1所示。随着硫磺用量增加,最低转矩(ML)变化不大,最高转矩(MH)和转矩差(MH-ML)逐渐增大,表明交联密度不断上升,焦烧时间(t10)和t90缩短,前期硫化曲线的斜率明显增大,说明硫磺含量增大使NBR的加工安全性下降,硫化速率加快[14]。

表1 硫磺用量对NBR硫化性能的影响

图1 硫磺用量对NBR硫化性能的影响

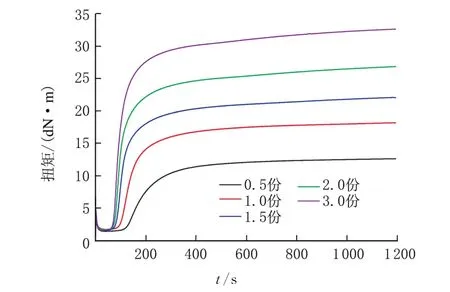

硫磺用量对NBR力学性能的影响如表2和图2所示。可以看出,在硫磺硫化体系中,硫磺的用量对硫化胶的各项力学性能均具有显著影响。随着硫磺用量逐渐增加,NBR的拉伸强度和撕裂强度先升高后降低,在硫磺用量为1.0份时达到最高,硬度和定伸应力逐渐上升,断裂伸长率则逐渐下降,且变化速率越来越缓慢。这种变化规律主要与硫磺和NBR的成键类型和成键数量有关,当硫磺的添加量不多时,NBR上的交联点并没有完全反应,交联键的类型主要是单硫键,此时增大硫磺的添加量可使交联密度迅速提高,从而拉伸强度和撕裂强度快速上升。当硫磺含量达到一定程度时,NBR分子链上的大部分交联位点都与硫结合,交联密度趋于饱和,此时继续增大硫磺用量会使部分交联键由单硫键向二硫键和多硫键发生转变。

表2 硫磺用量对NBR力学性能的影响

图2 硫磺用量对NBR力学性能的影响

单硫键的键长短、键能大(227.8 kJ/mol),而多硫键的键长较长,键能仅为单硫键的一半左右(小于115 kJ/mol),导致硫化胶的拉伸强度和撕裂强度下降。另外交联密度过高时,交联点之间的相对分子质量减小,限制了链段的热运动和应力传导,不利于受力时分子链的舒展和取向,使断裂伸长率下降。对于定伸应力和硬度,交联度的增大起主导作用,随着硫磺用量增加而上升。

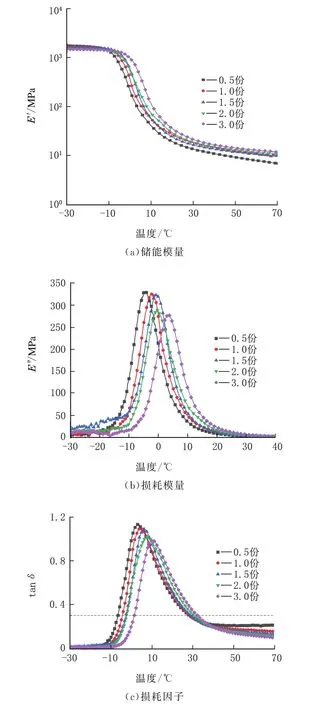

表3和图3为不同硫磺S-80用量的硫化胶的DMA测试结果。由图3可知,随着硫磺用量增大,玻璃化转变温度(Tg)逐渐增大,NBR的损耗因子(tanδ)峰值不断降低,有效阻尼温域(tanδ大于0.3)变化不大,整体呈现出变窄的趋势。原因在于硫磺用量越大,硫化胶内部的交联密度越高,交联形成的网络结构对NBR分子链段的牵制作用越强,NBR分子链段在外力作用下越难滑移,表现为阻尼损耗峰向高温方向偏移和橡胶态下储能模量(E′)变大。同时由于硫磺用量增加,单硫键转变为二硫键和多硫键,多硫键键长较长,柔顺性好,内摩擦作用被削弱,导致分子链段运动所消耗的能量减少,损耗模量(E″)下降,综合作用下导致阻尼峰值(tanδmax)降低。

表3 硫磺用量对NBR阻尼性能的影响

图3 硫磺用量对NBR阻尼性能的影响

2.2 炭黑用量对NBR性能的影响

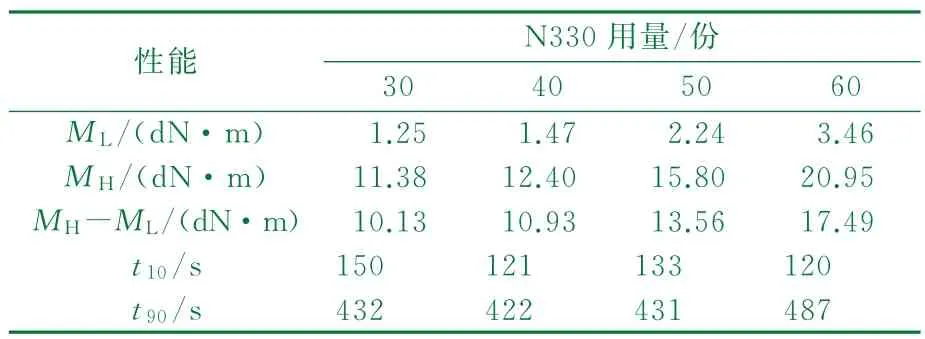

根据2.1中的研究结论,硫磺用量在0.5份时NBR的阻尼性能最好,且具有较高的机械强度,因此,固定硫磺用量为0.5份,研究炭黑用量对NBR性能的影响。表4和图4为炭黑N330用量对NBR硫化性能的影响。随着炭黑N330含量增加,ML、MH和MH-ML逐渐上升,t90呈现出延长的趋势。转矩以及转矩差的上升充分体现了炭黑的补强作用,炭黑会与橡胶联结,在其粒子表面形成结合胶,提高转矩[15]。由于炭黑表面含有一些活性基团,能够吸附分散在橡胶中的促进剂,使促进剂的有效浓度降低,延缓硫化进程,使正硫化时间延长。

表4 炭黑用量对NBR硫化性能的影响

图4 炭黑用量对NBR硫化性能的影响

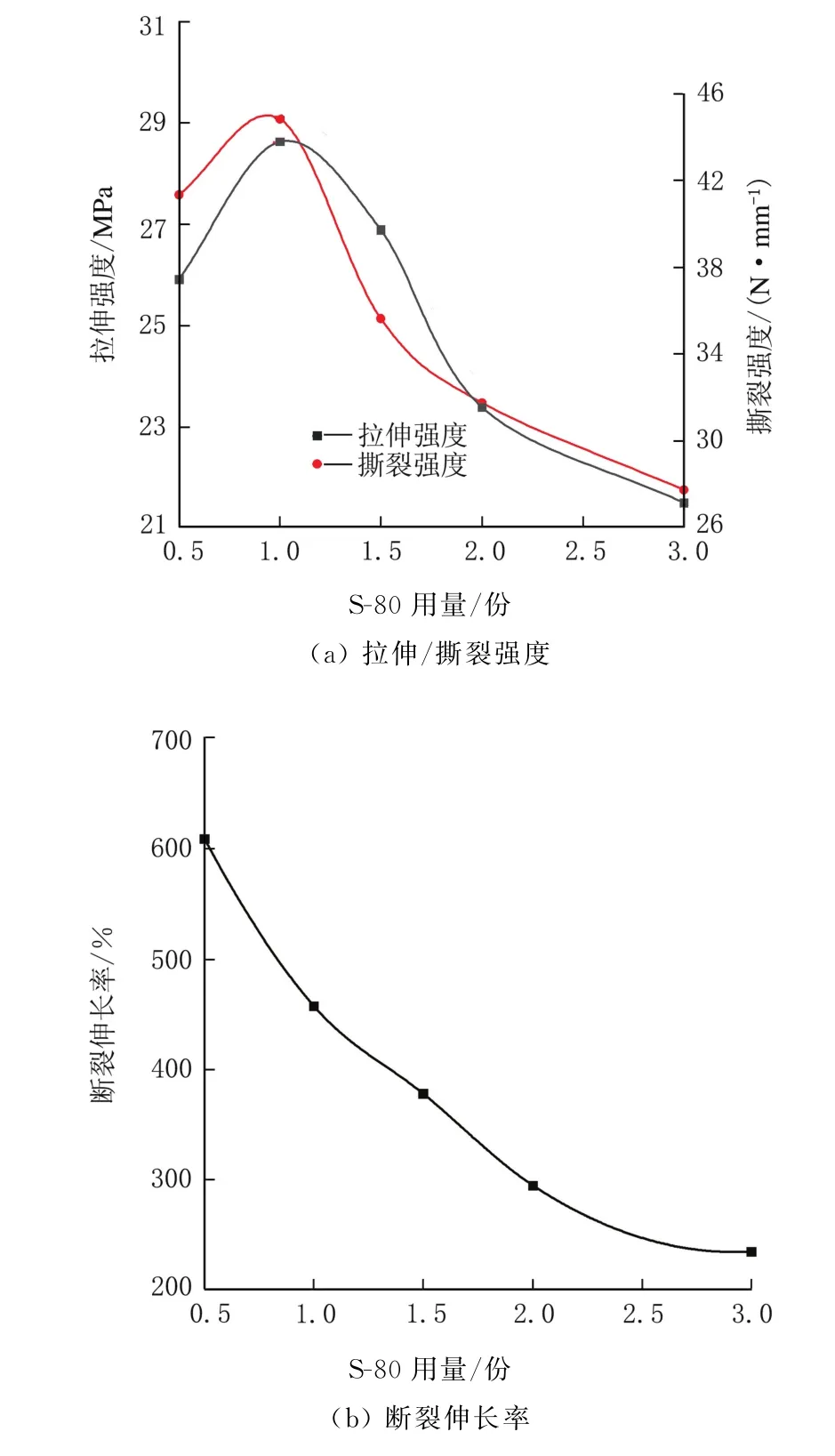

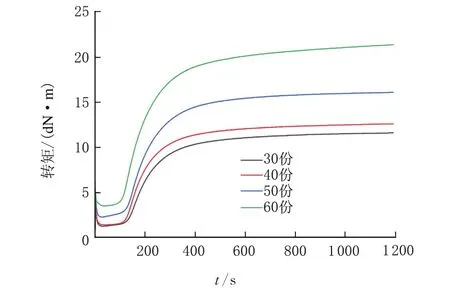

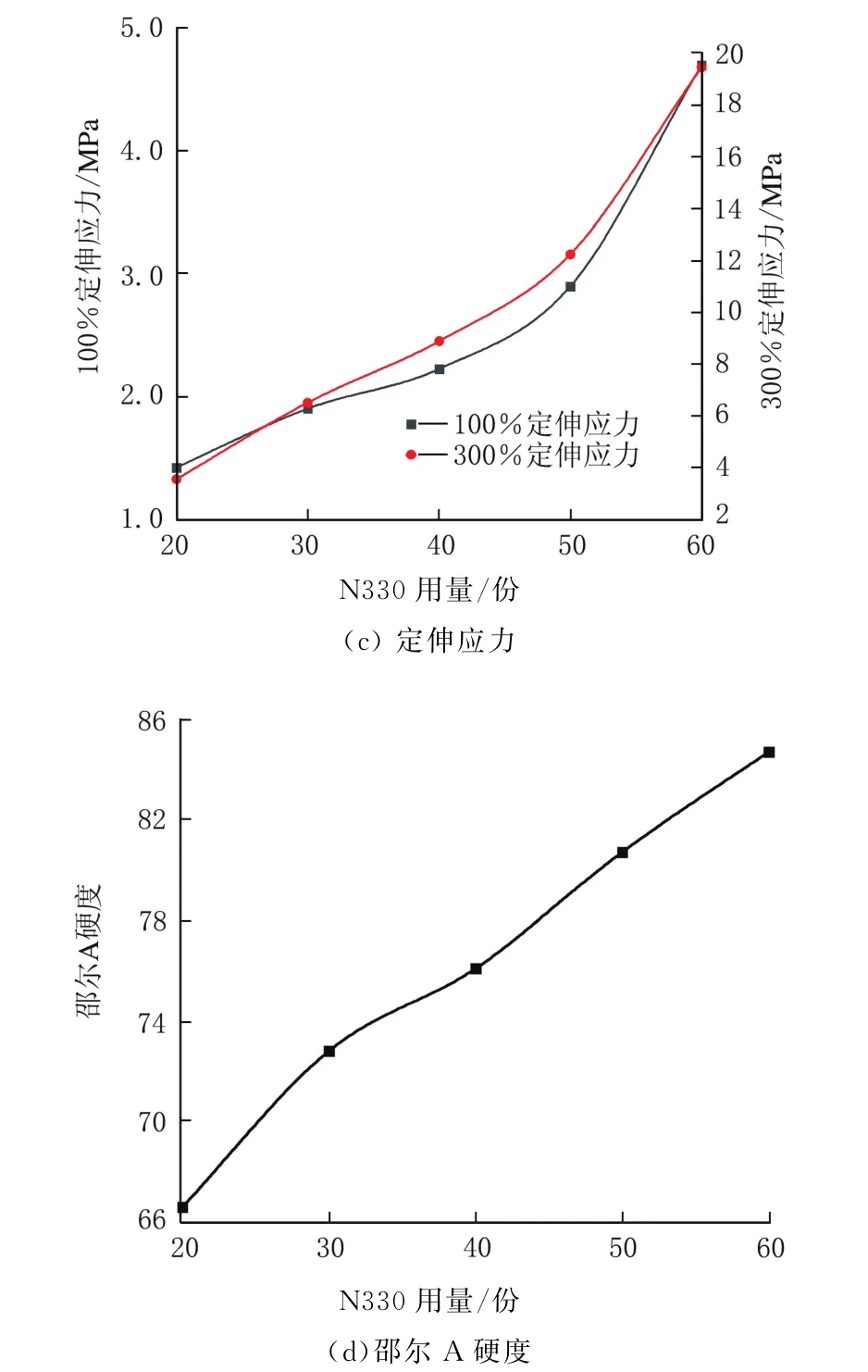

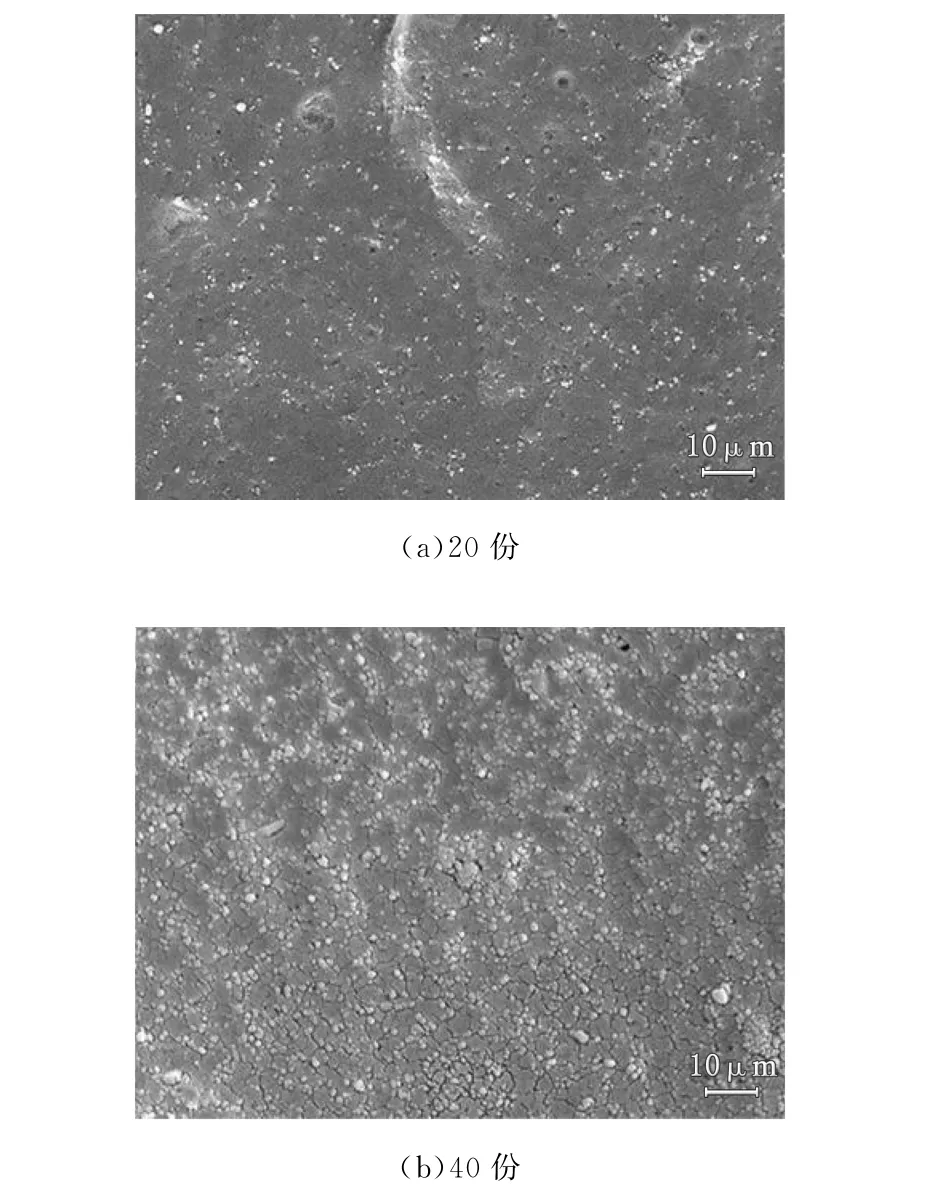

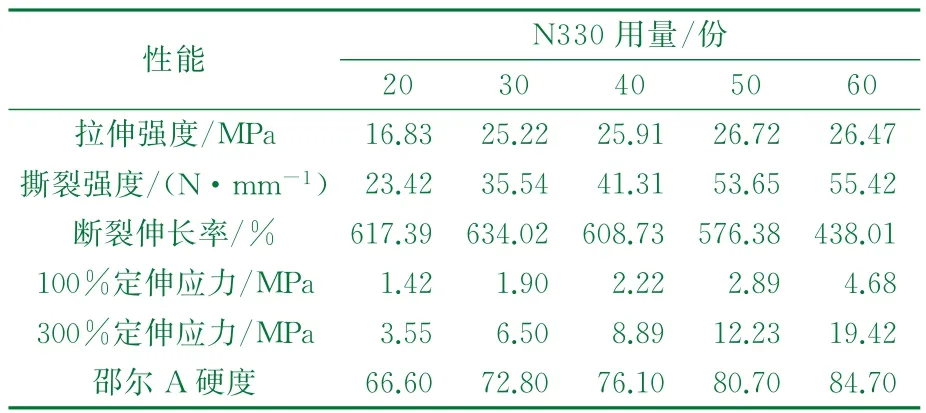

炭黑N330的粒径小、活性高,对NBR的补强作用大。由表5和图5可知,随着炭黑含量增加,硫化胶的力学性能明显增强,尤其是硬度和定伸应力,拉伸强度和撕裂强度则迅速增强后趋于稳定,断裂伸长率也保持在较高水平,这都体现了炭黑突出的补强能力。依据Bueche的“分子链滑动”理论:炭黑粒子表面存在可以与橡胶生成化学键的活性点(如—OH、—COOH等),且生成的化学键能在炭黑粒子表面上滑动,当橡胶受到振动等外力作用发生形变时,NBR主链滑移和橡胶分子链取向起到缓冲作用,吸收外力冲击并使应力分布均匀,从而提高橡胶的拉伸强度和抗撕裂能力[16]。但炭黑对NBR的补强作用有限,图6是不同炭黑含量NBR脆断面放大10 000倍的扫描电镜图片,可以看出,炭黑含量少时在橡胶中分散得很均匀,两个炭黑粒子之间相距较远,随着炭黑浓度增加,炭黑粒子之间的距离不断靠近,两个或多个粒子会靠在一起,发生团聚现象,对NBR的拉伸和撕裂强度提升作用不明显甚至有不利影响。且过量的炭黑会与NBR生成更多化学键,使NBR分子链间的交联密度提高,限制了化学键在炭黑粒子表面滑移和分子链取向,造成补强后的NBR硬度和定伸应力提高以及断裂伸长率快速下降[17]。

图5 炭黑用量对NBR力学性能的影响

图6 不同炭黑含量NBR脆断面的微观形貌

表5 炭黑用量对NBR力学性能的影响

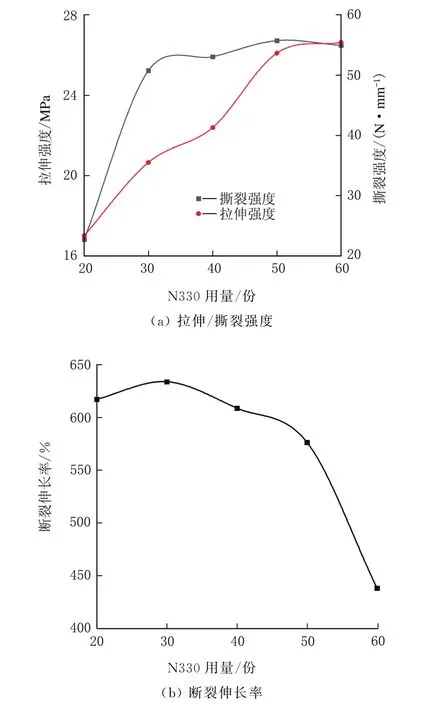

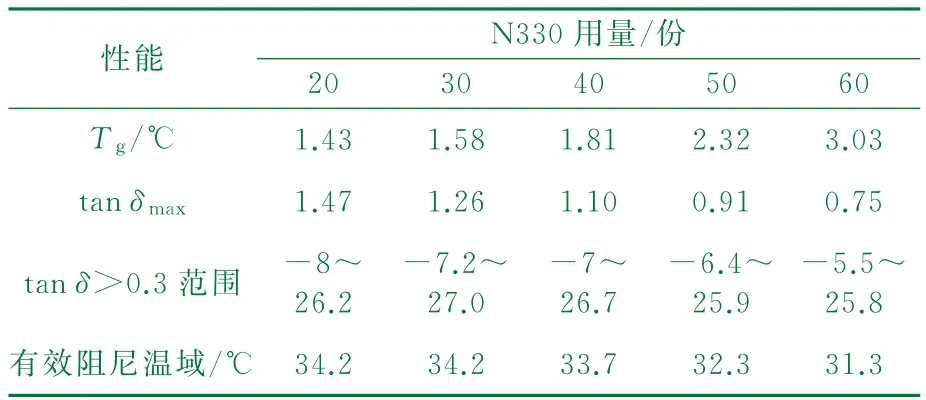

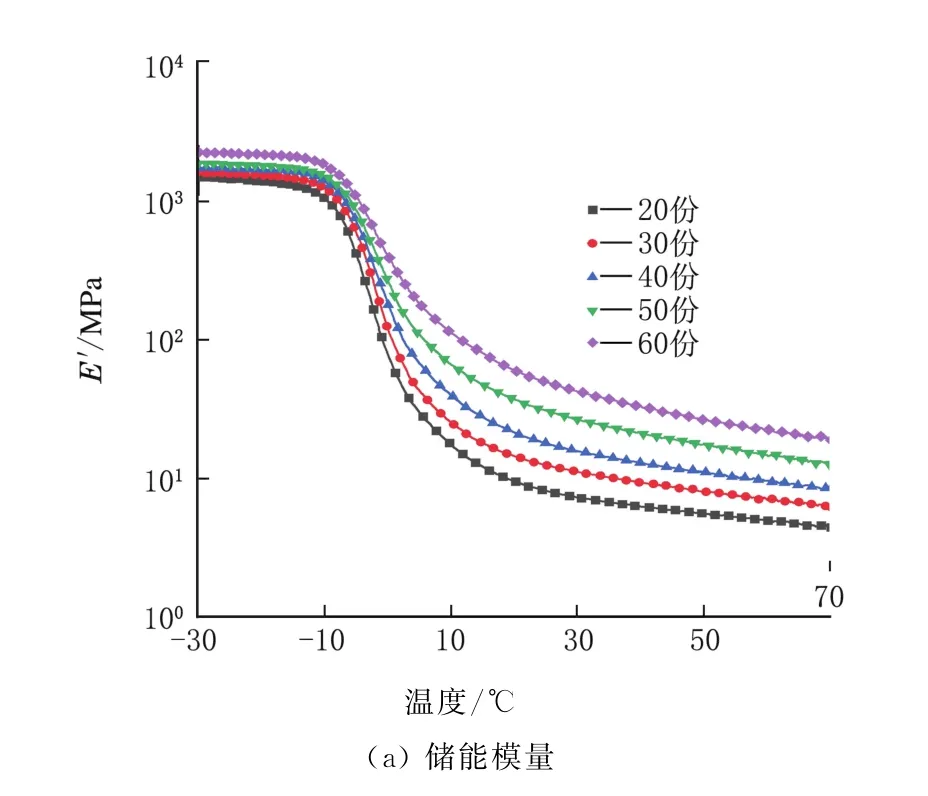

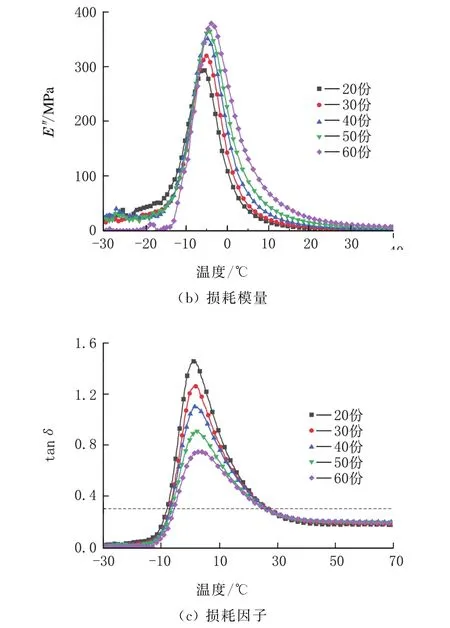

表6和图7展示了不同炭黑含量NBR的阻尼性能变化。

表6 炭黑用量对NBR阻尼性能的影响

图7 炭黑用量对NBR阻尼性能的影响

随着炭黑含量增加,更多的NBR分子链通过化学键连接在炭黑粒子表面,形成大量结合胶,受到外界交变作用力时,分子链的伸张和回缩以及分子链段和炭黑粒子间的摩擦都会引起能量损耗,使E″增大。

然而,炭黑用量越多,与链段相互作用形成的结合胶越多,形成的交联网络越完善,且炭黑粒子占据了NBR分子链之间的自由体积,分子链受到束缚,可运动的链段减少,综合作用下导致tanδmax随炭黑含量增加而有所下降,同时也引起了E′增大和Tg向高温方向的偏移。

3 结 论

随着硫磺用量从0.5份增加到3.0份,NBR的最大转矩增大,硫化速度明显加快,焦烧期缩短,加工安全性下降。NBR的拉伸强度和撕裂强度先升高后降低,用量为1.0份时达到最高,分别为28.62 MPa和44.81 N/mm,硬度和定伸应力持续上升,断裂伸长率不断下降。在阻尼方面,硫磺用量增加使NBR的Tg升高,tanδmax减小,有效阻尼温域变窄。

炭黑N330对NBR的补强效果较为明显,N330用量由20份增加到40份时,拉伸强度和撕裂强度迅速增加,通过SEM可以看出,继续增大炭黑含量则会引起团聚,拉伸强度和撕裂强度不再上升,分别稳定在26 MPa和55 N/mm左右,并使硬度和定伸应力大幅提升。过多的炭黑会对NBR的阻尼性能有不利影响,N330用量由20份增加到60份时,tanδmax由1.47降至0.75,有效阻尼温域由34.2℃降到31.3℃,Tg的变化不大。