乳化剂组成对丁腈橡胶3355性能的影响

张守汉,郭志荣,袁继耀,王丰乐

(中国石油兰州石化公司,甘肃 兰州 730060)

丁腈橡胶NBR3355是丁二烯和丙烯腈单体进行乳液共聚合而成的结合丙烯腈质量分数为33.5%、生胶门尼黏度(ML100℃1+4)为50~60的丁腈橡胶,广泛用于耐油耐化学制品领域。乳化剂是乳液聚合最重要的化学助剂,对NBR乳液聚合反应及聚合物性能具有重要的影响[1-2]。NBR聚合常用的乳化剂十二烷基苯磺酸钠是由碳数分别为10~13的四种烷基苯磺酸钠(以C10~C13表示)的混合物组成,乳化剂中各碳数的烷基苯磺酸钠比例不同,对NBR聚合物影响有差异[3]。50 min 300%定伸应力(σ)、拉伸强度(τ)和扯断伸长率(λ)等是反映NBR硫化胶力学性能的重要指标,最小扭矩(FL)、最大扭矩(FH)和三个硫化时间(t25、t50、t90)等硫化特性对NBR加工性能有较大影响[4-10]。开展不同组成乳化剂制备NBR3355力学性能和硫化特性的对比研究,对乳化剂选择及NBR性能调控具有非常重要的意义。

1 实验部分

1.1 原料

丁二烯:质量分数不小于99.5%,乙烯基乙炔质量浓度不大于50 mg/kg,总炔质量浓度不大于100 mg/kg;丙烯腈:质量分数不小于99.5%;乳化剂1(以E1表示):C10、C11、C12和 C13质量分数分别为16.9%、29.6%、29.4%和24.1%(液相色谱法,下同),中和值为178.3 mg KOH/g,游离油和游离酸质量分数分别不大于1.2%和0.9%;乳化剂2(以E2表示):C10、C11、C12和 C13质量分数分别为11.9%、33.3%、32.4%和22.4%,中和值为179.2 mg KOH/g,游离油和游离酸分别不大于1.19%和1.10%,以上原料均为中国石油兰州石化公司。β萘磺酸钠和甲醛缩合物(分散剂):兰州翔鑫工贸有限公司;乙二胺四乙酸钠(络合物):淄博恒立助剂有限公司;碳酸钠(电解质):兰州中天化工机电有限公司;叔十二碳硫醇(相对分子质量调节剂):美国菲利普斯公司;二乙基羟胺(终止剂):兰州正恒商贸有限公司。

1.2 仪器及设备

电子拉力机:AI-7000S型,台湾Gotech公司;平板硫化仪:RCM100型,美国RCM公司;硫化仪:RHEOMETR MDR 2000 型,Alpha technologies公司。

1.3 NBR的制备

丁二烯和丙烯腈单体以确定比例混合成碳氢相,与乳化剂、分散剂、络合物、电解质等构成的水相混合后进入聚合首釜(7~10釜串联)加入引发剂下进行聚合反应,维持反应温度5~12℃、压力0.2~0.5 MPa(表压),加入分子量调节剂,当末釜聚合转化率达到60%~90%时,加入终止剂,停止聚合反应。聚合液脱出未反应单体,得到NBR3355胶乳,加入防老剂经凝聚、干燥后,最终制备得到NBR生胶。

1.4 性能测试

1.4.1 力学性能测试

NBR生胶按照GB/T 34685—2017中表1的实验配方,8#炭黑,采用GB/T 34685—2017中5.2.2.2程序1(开炼法)混炼胶料,在压力为3.5 MPa、温度为(145±0.5)℃、硫化时间为50 min的条件下制备硫化胶,并按照GB/T 528测定硫化胶的σ、τ和λ。

1.4.2 硫化特性测试

采用以GB/T 8656—1998 method A和8#炭黑及GB/T 528-2009Ⅰ型裁刀制备混炼胶,设定硫化温度为160℃,硫化时间为50 min,测定硫化胶的FL、FH、t25、t50、t90。

2 结果与讨论

使用乳化剂E1连续制备NBR335生产过程中,在22 d内等间隔时间采集7批次的NBR3355脱气胶乳,加入防老剂经凝聚干燥制备得到NBR3355橡胶样品,测定其力学性能(σ1、τ1、λ1)和硫化特性(FL1、FH1、t25-1、t50-1、t90-1)。以相同方法测定乳化剂2制备的7批次NBR3355橡胶样品的σ2、τ2、λ2和FL2、FH2、t25-2、t50-2、t90-2。

2.1 力学性能

2.1.1 50min300%定伸应力和拉伸强度

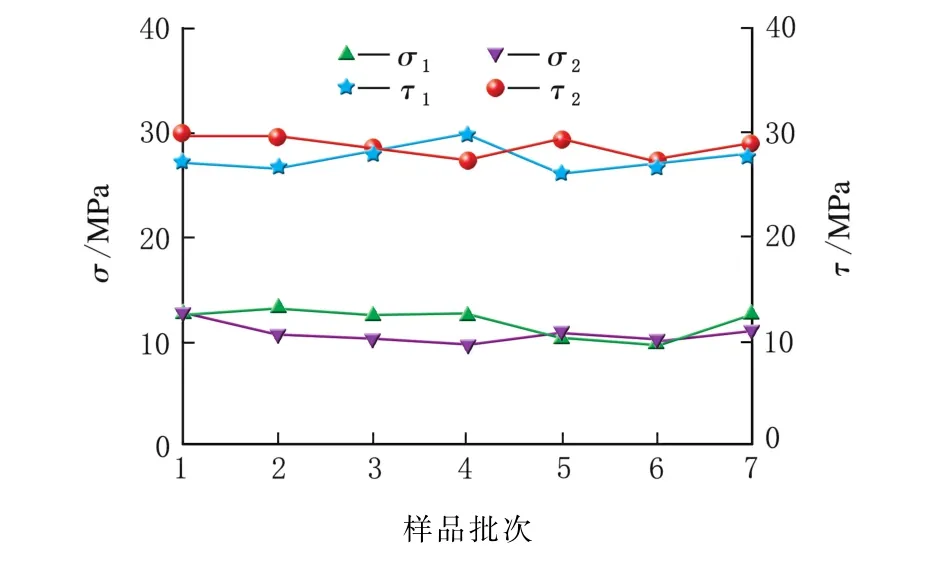

乳化剂E1、E2制备的各7批次NBR3355样品的σ和τ见图1。

图1 两种乳化剂制备的NBR3355定伸应力和拉伸强度

由图1可以看出,E1和E2乳化剂制备的各7个NBR3355的50 min 300%的σ和τ值各自比较接近,说明各乳化剂组成比较稳定,制备的NBR3355力学性能相互一致。但σ2低于σ1,τ2高于τ1。

烷基碳数多少对乳化剂的临界胶束浓度、胶束的尺寸即乳胶粒大小等有影响,乳化剂E1中的C10和C13含量均比E2的高,相同质量的乳化剂中的较小及较大的乳胶粒子数目相对多,制备的聚合物中较小和较大分子数量多,大分子质量的聚合物的分子间作用力增强,将NBR硫化胶拉伸到300%的长度所需拉力应该大,所以σ1比σ2大。而E2乳化剂中的C10和C13比例比E1的低,C11和C12比例比E1高,所以,制备的NBR聚合物相对分子质量比较接近,较小及较大分子的聚合物数量少,分子作用力整体上比较大,测定拉伸强度时,NBR硫化胶被拉伸到最大长度时需要的外力大,所以,τ2比τ1要高。

2.1.2 扯断伸长率

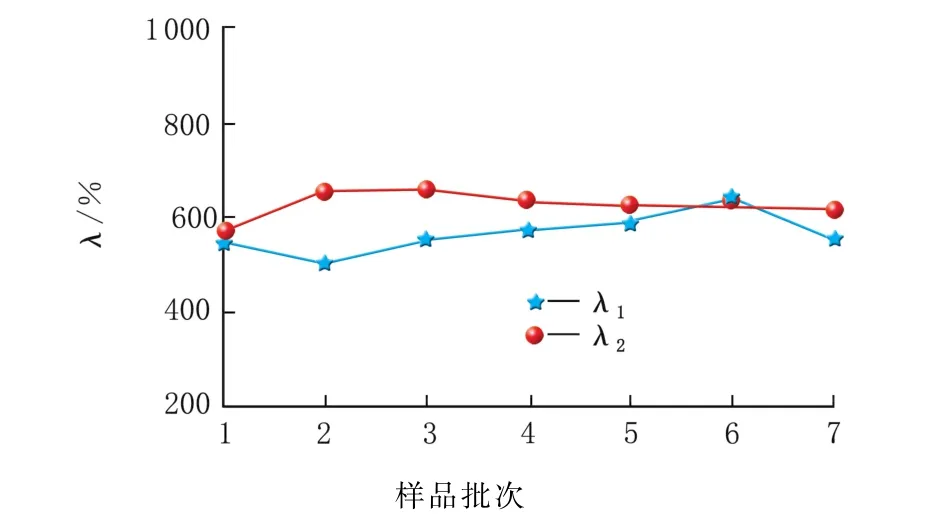

乳化剂E1、E2制备的NBR3355的λ见图2。

图2 两种乳化剂制备的NBR3355扯断伸长率

从图2可以看出,同一乳化剂制备的7个NBR3355的λ比较接近,但E1和E2两个不同乳化剂的NBR3355硫化胶扯断伸长率有差异,λ2高于λ1。

聚合物平均相对分子质量越大,分子链包含的平均链段数目越多,在解链缠结和取向过程中需要完成的链段协同位移次数越多,拉伸力方向长度增加越多,硫化胶被拉伸到最大的长度就大,扯断伸长率越高[11]。E2乳化剂中的C10和C13比例比E1的低,C11和C12比例比E1的高,平均相对分子质量较E1的高,所以,λ2高于λ1。

2.2 硫化特性

2.2.1 扭矩

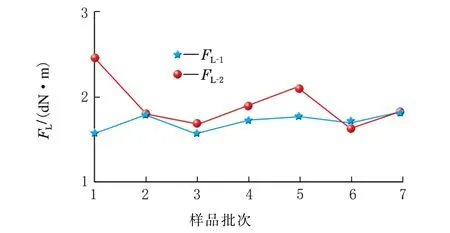

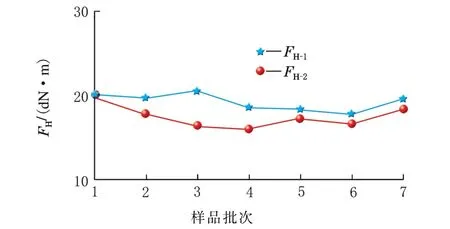

乳化剂E1、E2制备的NBR3355的FL和FH分别见图3和图4。

图3 两种乳化剂制备的NBR3355的最小扭矩

图4 两种乳化剂制备的NBR3355的最大扭矩

从图3和图4可以看出,乳化剂E1、E2制备的NBR3355的扭矩均有微小波动,但FL2高于FL1,FH2低于FH1。

扭矩是反映橡胶在测试条件下硫化过程中胶料的流动性(黏度),相对分子质量越高,分子链支化或交联度越高,分子间作用力越强,流动性越差[12]。对于橡胶而言,黏度越高,扭矩越大。最小扭矩是橡胶从常温被加热并受到剪切作用,聚合物分子链解缠结所需要的力,此过程橡胶未开始硫化,FL反映的是橡胶的黏性即门尼黏度。E2乳化剂制备的NBR3355聚合物平均相对分子质量大,门尼黏度高,最小扭矩也就增大,所以,FL1低于FL2。最大扭矩是橡胶完全硫化时受到的剪切力。聚合物相对分子质量越大,分子链移动及取向困难,硫化速率慢,相比硫化速率快的聚合物而言,相同硫化时间时,硫化后的交联点少,测定的最大扭矩小。E1乳化剂制备的NBR3355平均相对分子质量低,硫化速率快,硫化时间内的硫化交联点多,所以FH1高于FH2。

2.2.2 硫化时间

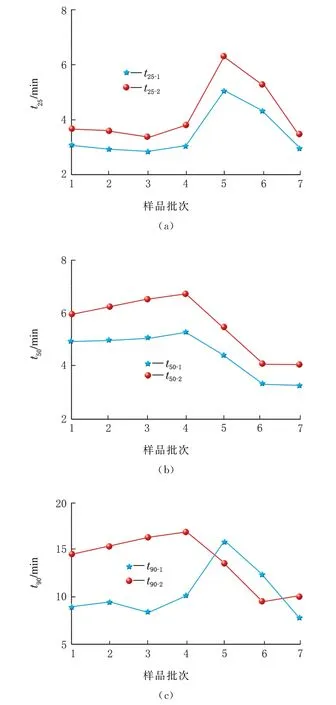

乳化剂E1、E2制备的 NBR3355的t25、t50和t90分别见图5。

图5 两种乳化剂制备的NBR3355的硫化时间

从图5看出,乳化剂E1、E2制备的NBR3355的硫化时间均有微小波动,但t25-2、t50-2和t90-2分别大于t25-1、t50-1和t90-1。

硫化时间反映聚合物硫化反应即聚合物链被交联的速率快慢,聚合物分子量大,聚合物链越长,流动性越差,硫化剂及硫化促进剂的扩散并与聚合物不饱和双键的接触困难,硫化反应速率越慢,硫化时间越长。聚合物平均相对分子质量决定了硫化速率,平均相对分子质量大的聚合物硫化反应速率减慢,达到正硫化点的时间(t90)就长,所 以,t25-2、t50-2和t90-2分 别 大 于t25-1、t50-1和t90-1。

3 结 论

(1)相同乳化剂制备的NBR3355的σ和τ及λ比较接近,但不同乳化剂E1和E2的力学性能相比较,σ2低于σ1,τ2高于τ1,λ2高于λ1。

(2)E1和E2两种乳化剂制备的NBR3355的FL、FH和t25、t50和t90三个硫化时间均有微小波动,但FL2高于FL1,FH2低于FH1,t25-2、t50-2和t90-2均相应地大于t25-1、t50-1和t90-1。