超临界流体循环废旧橡胶*

李 翔,房志营,丁 昱,唐玉强,魏平方**

(1.长江大学 机械工程学院,湖北 荆州 434023;2.长江大学 化工与环境工程学院,湖北 荆州 434023)

国家统计局资料显示,2021年全国橡胶轮胎外胎产量8.99亿条,同比增长10.8%[1],而被替换的废旧轮胎数量也随之逐年增加。废旧橡胶是具有交联结构的高分子聚合物,稳定性极强,耐热耐酸耐碱,常规方法难处理,自然环境下难降解[2]。任意堆放废旧轮胎会破坏植被生长、加速水土流失、滋生蚊蝇、传播疾病,且具有火灾隐患。废旧轮胎同时也是一种错放的资源,处理得当可以作为防护材料甚至橡胶原料再次使用。因此,有效地循环利用废旧轮胎对于我国节能减排、环境治理和绿色可持续发展规划具有重要意义[3]。

目前废旧轮胎主要的循环方法有旧胎翻新、原形利用、燃烧回收热能、制备胶粉、脱硫再生以及液化解聚等[4],前几种方法存在产品质量低下、生产成本高、难度大等缺陷。而脱硫再生和液化解聚是以获得具有再加工性的原料为目的,可大量消耗废旧轮胎,产品附加值高、应用范围广。脱硫再生具体是通过物理或化学方法破坏硫化橡胶内部交联结构,得到可再加工的再生胶。液化解聚是通过化学方法将橡胶高聚物解聚为单体,得到高附加值的小分子有机物。这两种循环过程中反应介质均必不可少,起到传质传热、促进反应的作用。超临界流体是近年来发展较快的一种新型反应介质,其兼具优异的溶解性、渗透性,可迅速渗入硫化橡胶内部,辅助脱硫剂快速均匀地断开交联网络,实现废旧橡胶循环再生[5]。

流体的温度和压力同时超过临界点时,即进入超临界状态。超临界流体具有“类气类液”的性质,其黏度低、表面张力为零、扩散速度快、传质阻力小、溶解度较高,且这些性质可以通过改变温度和压力连续调整[6]。此外,超临界流体还具有高反应活性,例如水进入超临界态后离子积上升几个数量级,化学反应速率大幅提高[7]。基于以上特点,超临界流体技术广泛应用于萃取、分离、合成、染色、发泡材料制备以及废弃物降解等领域。超临界流体技术在废旧橡胶循环领域的应用也逐渐增多,如超临界二氧化碳(ScCO2)、超临界水、超临界醇类、超临界甲苯等循环处理废旧轮胎,处理过程快速高效、绿色环保,处理产物质量稳定可控。

本文概述了国内外超临界流体处理废旧橡胶的技术和方法,重点阐述了超临界流体在废旧轮胎橡胶脱硫再生和液化解聚两方面的应用,并介绍了脱硫再生装置的发展现状。

1 超临界二氧化碳

部分超临界流体的临界物性如表1所示,其中CO2化学活性低、安全性高、经济性好、临界点温和(31.10℃和7.37 MPa),是最常用的超临界流体之一。ScCO2可以溶胀硫化橡胶,将脱硫剂带入橡胶内,实现废旧橡胶的整体脱硫再生[8]。

表1 部分流体的临界参数

日本Kojima等[9-11]以ScCO2为介质,对硫化橡胶和载重轮胎进行脱硫,发现在180℃、14 MPa的条件下,炭黑对脱硫过程的影响可以忽略,脱硫后天然橡胶的溶胶产量超过60%,凝胶交联密度降低70%。Kojima等[12-13]进一步研究了ScCO2中脱硫剂二苯二硫醚(DD)在异戊二烯橡胶中的扩散过程,发现相比于超临界甲苯,脱硫剂在ScCO2中的溶解度较低,但分配系数高,表明ScCO2能促进脱硫剂高效地渗透进硫化橡胶内部。Jiang等[14]以ScCO2为溶剂,在180℃、14.1 MPa的条件下实现了自制硫化丁基橡胶的完全降解,脱硫后橡胶的溶胶质量分数高达98.5%,作者进一步通过核磁共振氢谱分析,确定了丁基橡胶脱硫中的自由基偶合过程。葛佑勇等[15]利用ScCO2脱硫自制硫化天然橡胶,发现脱硫降解条件为CO2的密度不小于0.472 2 g/cm3、反应温度不低于160℃、反应时间不少于90 min。

实际轮胎成分复杂,同时含有不同种类的合成橡胶和天然橡胶,使用ScCO2处理仍可获得较好的结果。Shi等[16]采用低温剪切、高温剪切、双螺杆挤出机和ScCO2四种方法循环废旧轮胎,对比发现在ScCO2中载重轮胎橡胶的脱硫率最高,达到78%,且ScCO2脱硫在静态环境下进行,避免了大量的橡胶主链由于剪切而断裂,因此获得的再生胶性能较好。Mangili等[17-18]分别以超声波法、生物法和ScCO2法脱硫废旧轮胎橡胶,其中ScCO2法在180℃、15 MPa和DD与橡胶质量比为1:10的条件下,有效地脱硫了载重轮胎橡胶(GTR),脱硫度达到50%,所得再生胶性能与GTR相差不大,凝胶组分与生胶的相容性较高。Liu等[19]以ScCO2和DD脱硫实际轿车轮胎胎侧胶,发现ScCO2能把DD均匀地分布在橡胶交联网络中,同时在橡胶表面和橡胶内部发生脱硫反应,获得了相对分子质量较高、多分散指数较低、聚合物结构完整的溶胶。

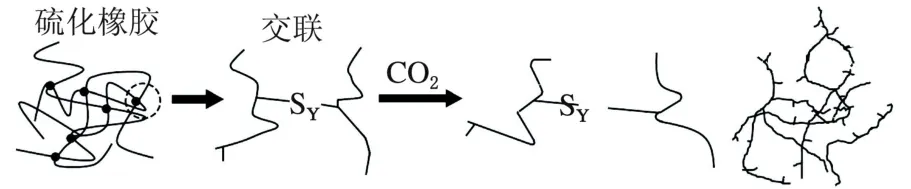

近年来,ScCO2结合其他新的方式处理废橡胶轮胎,也取得了较好的效果。Hough等[20]在不加脱硫剂和接近常温的情况下,利用ScCO2的溶胀性能,使得多种废胶粉脱硫再生,溶胶含量最高可达30%,该实验过程如图1所示,首先加压使硫化橡胶溶胀,交联键完全伸展,后泄压使硫化橡胶膨胀,交联键进一步伸展由此断裂,产生脱硫效果。Zhang等[21]利用ScCO2发泡聚丙烯和废旧轮胎橡胶共混物,然后用液氮淬冷发泡材料,使其定型成为微孔共混泡沫,该微孔泡沫具有精细且均匀的泡孔结构、较低的相对密度以及良好的机械性能。唐帆等[22]设计了一种ScCO2辅助废旧橡胶臭氧脱硫再生工艺,该工艺在不添加化学助剂的情况下利用臭氧的氧化作用选择性破坏橡胶交联网络结构,实现废橡胶选择性的脱硫再生。Wang等[23]使用ScCO2射流粉碎废旧轮胎橡胶,发现ScCO2射流不仅能使橡胶主链断裂,还可以在较长反应时间和较低压力的条件下,选择性断裂交联键,最终得到粒径细、表面粗糙的脱硫磨碎轮胎橡胶。Gumede等[24]以紫丁香球茎粗提物作为脱硫剂,在120℃、8 MPa的ScCO2中成功实现未填充的天然橡胶/丁苯橡胶共混物脱硫,产品溶胶分数和脱硫百分比分别达到45%和75%。

图1 ScCO2溶胀引起的硫键拉伸及断裂示意图

2 超临界醇类

2.1 超临界醇类脱硫废橡胶

超临界醇类本身具有反应活性,在处理高分子材料时,可以不用添加循环助剂,并且反应后产物依然保持大分子结构,是优良的橡胶脱硫溶剂。Benko等[25]使用甲醇、乙醇、1-丙醇、2-丙醇、1-丁醇、2-丁醇等醇类脱硫丁苯橡胶,其中2-丁醇的脱硫效果最优,且脱硫效果随温度的升高而增强。将该技术工业化应用需要大量的2-丁醇,而在通入ScCO2的情况下进行脱硫,2-丁醇的用量可减少50%以上,且获得相同的脱硫效果。Li等[26]使用超临界乙醇对胎侧胶进行脱硫,获得产物的溶胶分子质量高,主链结构完整。研究结果表明,反应温度是超临界乙醇脱硫过程中造成主链断裂的主要因素,脱硫过程中添加脱硫剂可以进一步促进交联键的断裂。李国友[27]采用微波对废胶粉进行预处理,打断胶粉部分硫键,使超临界乙醇更容易携带脱硫剂进入胶粉内部。该方法可有效缩短反应时间,并且脱硫后大分子链上残留的交联硫键仍然具有活性,在不添加硫化剂的情况下可实现废橡胶产物的再硫化。高玉斌[28]以二硫代苏糖醇为脱硫剂,在140℃和10 MPa的超临界乙醇中脱硫废旧轮胎橡胶,产物中溶胶质量分数高达94.76%,且主链结构完整。

2.2 超临界醇类降解废橡胶

超临界醇类可均匀分布在橡胶内部并提供氢供体,促进废旧轮胎的液化解聚。Kershaw等[29]利用超临界乙醇、丙酮、甲苯和正丁醇解聚废旧轮胎,其中超临界正丁醇的解聚率最高,达65%以上,而超临界乙醇的解聚率低于40%。两种超临界流体热解所得产物均为多环芳烃,产物中有一部分可用于橡胶产品的生产,其他产物可作为燃料使用。Duan等[30]利用小型间歇不锈钢反应装置,研究微藻与废橡胶轮胎在超临界乙醇中的共热解。在反应温度为330℃,反应时间为60 min,橡胶屯微藻质量比为1∶4和乙醇与(橡胶+微藻)质量比为20∶5的条件下,获得最高质量分数65.4%的生物油产率。Ahmad等[31]在高压釜中使用丙醇降解天然橡胶,在最佳条件(325℃、30 min、丙醇与NR质量比为1∶1)下,解聚橡胶的质量分数可达89.53%,产物中D-柠檬烯和异戊二烯均可作为工业原料再利用,分别占液体产物组成质量的51.23%和10.65%。王伦[32]利用超临界乙醇与催化氧化相结合的方法,使废轮胎中的有机物分解更加彻底,得到更多的燃油及全部的炭黑。毛小英等[33]利用超临界乙醇代替橡胶软化剂,在不加脱硫剂的情况下使废旧轮胎脱硫,获得性能优良的再生胶。

3 超临界水

3.1 超临界水脱硫废橡胶

超临界水具有良好的溶解性、渗透性以及反应活性,同样适用于废旧橡胶脱硫。Harrison等[34]利用亚临界水脱硫废旧轮胎橡胶,研究结果表明,橡胶在280℃的温度下开始发生脱硫,在300℃的亚临界水中反应1 h,可实现完全脱硫,溶胶量达到100%。亚/超临界水既可应用于橡胶脱硫,又可应用于有机物降解,并且两者结合形成的组合工艺,不仅能提高能效,还可扩展现有处理工艺的应用范围。Li等[35]在反应温度为360℃,反应时间为3 h的条件下,利用亚/超临界水同时处理废轮胎橡胶和染料废水,所得再生胶中的溶胶质量分数超过30%,两种染料废水的化学需氧量(COD)去除率均超过90%。

3.2 超临界水降解废橡胶

水是一种比CO2强得多的亲核剂,能直接攻击聚合物的主链,其溶剂效应能在橡胶降解反应中发挥作用。Chen等[36]在超临界水中对天然橡胶进行降解,降解产物为相对分子质量为104~105的均匀有机物液体,主要成分为芳香烃和烯烃等。Park等[37]利用间歇式和半间歇式反应器,在300~450℃的亚/超临界水中,进行丁苯橡胶的氧化降解,发现丁苯橡胶在含氧超临界水中同时发生热裂解和氧化降解,降解率最高可达90%以上,最终产物为苯、甲苯、乙苯等一系列低分子质量有机物。赵思珍[38]研究丁腈橡胶在超临界水中的降解过程,主要降解产物为可燃性气体和燃油,并且在60 min、425℃的条件下,可获得最大产油率,降解产物中燃油质量分数达63.09%,此时降解橡胶的质量分数为91.25%。当反应时间为2 h时,丁腈橡胶被完全降解,但由于燃油向气体转化,产油率降低。

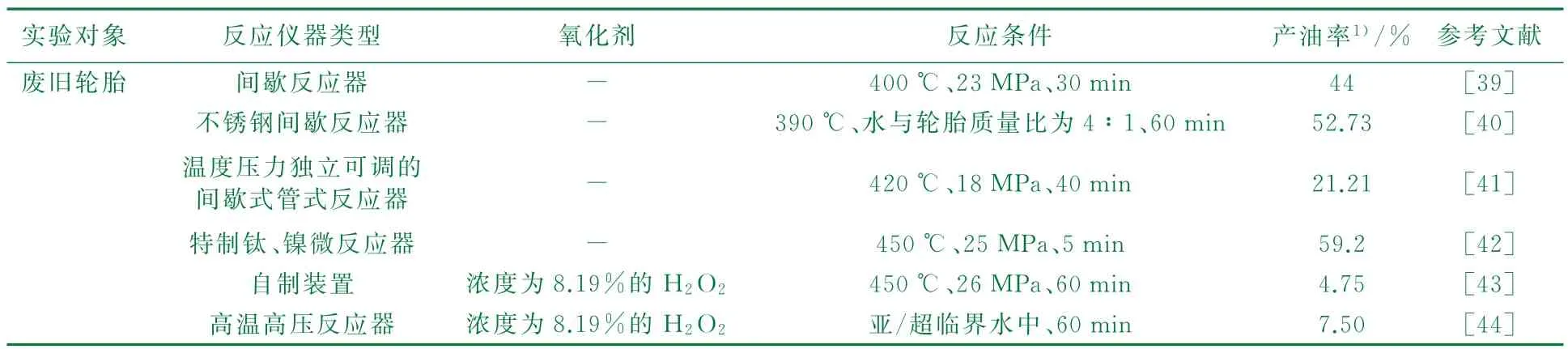

废旧轮胎中含有大量橡胶份可降解为燃油,为了获得更高的产油量,一些研究人员探究超临界水降解废旧轮胎的最佳条件,其中部分结果如表2所示。

表2 文献报道超临界水处理废旧轮胎的产油率

Park等[39]使用催化剂辅助超临界水降解废旧轮胎,催化剂可以提高废旧轮胎降解率,但会降低产油率。Zhang等[40]和Li等[41]使用特制间歇反应器研究反应条件对超临界水降解废旧轮胎结果的影响,结果表明,在水的临界温度和临界压力附近时,可获得较高的产油率,继续升高温度可提高降解率,但会使燃料油气化,降低产油率。杜昭辉等[42]分别将废旧轮胎进行热裂解、催化裂解和超临界水裂解,其中超临界水裂解法的产油率最高,为59.2%,而热裂解和催化裂解的最高产油率分别为39.67%和45.32%。衣宝葵等[43]在超临界水环境下降解废旧轮胎,发现废旧轮胎的降解率随着反应温度的升高而升高,反应压力在临界点附近对降解率影响最大,超临界水可抑制废旧轮胎常规裂解中易出现的结焦现象。葛晓东[44]在使用超临界水降解废旧轮胎过程中添加过氧化氢,发现过氧化氢有助于超临界水降解废旧轮胎,浓度达到8.19%时,可获得最高的产油率。

Yan等[45]采用Reax FF分子动力学方法,研究了废旧轮胎在超临界水中的解聚过程,模拟所得结果与文献[40]实验得出的结论一致。反应温度和压力在临界点附近时,产油率最高,低于临界点时橡胶降解不完全,高于临界点产物则向气体转化。作者进一步将反作用力场(Reax FF)和密度泛函(DFT)相结合,模拟得到了超临界水中轮胎解聚过程中硫的迁移机理[46]。基于Yan的研究,Nanda等[47]在625℃、60 min以及废旧轮胎与水的质量比为5%的条件下,将废轮胎在亚/超临界水中降解,过高的温度使得产物中的燃油完全气化,最终获得14.4 mmol/g的氢气产率和34 mmol/g的总产气量,该方法将含碳废轮胎转化为气体燃料,为循环利用废旧轮胎提供了新的途径。

4 超临界甲苯

Hildebrand理论指出当溶质和溶剂的溶度参数相近时,两种物质分子间的作用力较大,从而导致两者能相互溶解混合。甲苯与废旧轮胎中橡胶的溶度参数较为接近,可作为解聚废旧轮胎的反应溶剂。Dhawan等[48]采用超临界甲苯降解飞机废旧轮胎,在349℃和13.8 MPa的条件下,所得产物大部分为低分子质量的芳烃,主要为二甲苯、烷基苯和联苯烯烃等。Joung等[49]采用超临界甲苯进行废旧轮胎的降解研究,结果表明,轮胎样品降解率可达100%,完全成为液态油,主要成分有烷烃、苯、环炔和酒精等。Giray等[50]利用超临界甲苯、甲苯/二乙胺、甲苯/正丙胺、甲苯/四氢呋喃和四氢呋喃等降解废弃轮胎,在400℃时,几种溶剂组合的产油率均为69%左右,这表明溶剂性质不是影响产油率的主要因素,解聚温度对产油率影响最大。潘志彦[51]和刘银秀等[52]使用超临界甲苯解聚废旧轮胎和天然橡胶,发现在345℃、40 min、4.2~7.0 MPa以及溶剂与橡胶质量比为8∶1时,废旧轮胎和天然橡胶的解聚率分别可达93.0%和100%。两者解聚产物均主要为炭黑及相对分子质量小于300的芳香烃和烯烃,且含有高附加值的柠檬烯。柠檬烯产量受投料比和温度的影响较大,在330℃、5 MPa、40 min和投料比为8.0的条件下达到最大值,约为16.6%。

5 超临界流体循环再生废旧轮胎装置

优化脱硫再生装置可以提高废旧橡胶循环再生效率,改进产物质量。橡胶在螺杆挤出机中会持续处于高剪切应变状态,网状结构易被拉伸,此过程可以促进交联键断裂,达到脱硫的目的。Meysami等[53]在双螺杆挤出机中注入ScCO2对GTR进行挤出脱硫,通过调整参数得到了不同脱硫程度的再生胶,在脱硫过程中,ScCO2可溶胀和软化橡胶从而促进橡胶挤出,之后,作者进一步在工业规模的双螺杆挤出机中注入ScCO2对GTR进行连续挤出脱硫,此过程实现了橡胶内交联硫键的高度选择性断开,产出的脱硫橡胶不仅可与原胶料、硫化剂形成加工性能良好的共混物,而且二次硫化产品的物理化学性能优良。黎广等[54]在双螺杆挤出机上安装微波发生器并将其设计成一套全自动化控制绿色脱硫设备,由于微波极强的穿透能力可使胶粒快速均匀预热,废橡胶也得以高效再生,该设备具有降低劳动强度、能耗低、绿色环保等优点。而陶峻等[55]则使用单螺杆挤出机脱硫橡胶,相比双螺杆挤出机,利用ScCO2辅助单螺杆挤出机产出的再生橡胶,性能同样优异,并且生产过程连续,更加节能。将双螺杆挤出机结合其他设备形成组合工艺,可进一步促进橡胶硫键断裂,卞小军等[56]发明了一种ScCO2辅助双转子连续混炼机与螺杆挤出机绿色再生工艺,该工艺无需使用化学助剂,仅依靠机械力即可打破橡胶三维网状结构,实现颗粒状再生胶的连续、绿色、安全生产。陈婉芳等[57]将双螺杆挤出机与特制注入设备(温度大于32℃,压力大于8 MPa)相连接,在废橡胶再生过程中持续注入ScCO2,该方法既促进了挤出过程,又带走废气,最终获得外观好、气味小的再生胶。针对脱硫剂、废旧橡胶和ScCO2混合不充分的问题,林广义等[58-59]发明了一种机筒内部设有混沌螺杆的橡胶再生装置,在螺杆转速为40 r/min,超临界流体与胶粉质量比为2%,机筒温度在150℃左右的条件下,废旧胶粉的再生效果最好,且使用该装置时,无需添加活化剂也能实现废橡胶的脱硫再生。

高温高压反应釜可为废橡胶脱硫提供超临界流体环境,是最常见的橡胶再生设备之一。张立群等[60]在高压反应釜中利用ScCO2将脱硫剂带入橡胶内部,之后在环境条件下,利用机械剪切、脱硫试剂、温度三者的协同作用断开橡胶的交联键,实现橡胶的脱硫再生。倪雪文等[61]将破碎机、反应釜、溶胀装置及机械剪切装置相连组成成套橡胶脱硫装置,废旧轮胎经由破碎机粉碎变成胶粉进入溶胀装置,反应釜通过加热干冰获得ScCO2并将其通入溶胀装置中对胶粉进行溶胀,溶胀后的胶粉会进入机械剪切装置中实现脱硫,此过程安全快捷,不需要添加脱硫剂。高长云等[62]设计了一种工艺参数可独立调节的橡胶脱硫装置,反应釜内部具有剪切啮合元件的腔室,在ScCO2存在下利用机械挤压、剪切作用加速脱硫剂渗入胶粉内部,实现废旧橡胶的高效再生。调节该装置工艺参数(腔室温度、压力、剪切速率、泄压次数等)可制备不同脱硫程度的再生橡胶。Asaro等[63]设计了一种ScCO2状态可连续调控的橡胶脱硫装置,反应室位于配有加热装置的动态液压万能试验机中,通过活塞挤压反应室内CO2使其达到超临界状态,从而进行橡胶脱硫反应。该装置在160℃和10 MPa的条件下脱硫废橡胶,脱硫率最高达到90%,且几乎没有聚合物主链降解。

6 结束语

综上所述,超临界流体技术已经广泛应用于废旧橡胶循环领域。ScCO2可协助脱硫剂渗入硫化橡胶内部,实现废旧橡胶整体脱硫,获得的再生胶高分子主链结构完整,性能接近生胶。相较于ScCO2,超临界水、醇类和甲苯等反应活性更高,可将废旧橡胶降解为高附加值的燃料油以及炭黑等小分子材料,应用范围更广。超临界流体循环废旧橡胶装置主要有高温高压反应釜、螺杆挤出机以及高速搅拌设备等,反应装置的优化和改进可以有效地提高反应效率和减少反应介质的用量。当前,超临界流体循环废旧橡胶技术推广还存在一些问题,如再生橡胶所使用的脱硫剂有毒有害、橡胶解聚过程易产生二次污染以及循环过程自动化程度不高等。因此,发展高效节能、绿色环保的超临界流体技术,开发新型超临界流体再生设备对废旧橡胶循环具有重要意义。