硫化钢圈夹具对全钢轮胎硫化胶囊使用寿命的影响

王婷婷,薛金堂,丛明辉

(三角轮胎股份有限公司,山东 威海 264200)

硫化胶囊是轮胎硫化的重要工具,硫化介质通过硫化胶囊提供胎坯硫化所需的能量及轮胎花纹成型所需的压力。硫化胶囊内的硫化介质为高温高压的过热水或蒸汽及高压氮气等,硫化胶囊在使用过程中不断受到硫化介质的冲击及胎坯定型时的拉伸作用,硫化胶囊使用寿命成为硫化工程技术人员关注的重点[1]。

影响硫化胶囊使用寿命的因素很多,例如在硫化胶囊生产过程中,工艺不同可能造成厚度不一,配方设计不同可能导致性能差异,结构设计不匹配造成与轮胎接触不充分等;在使用过程中,还会造成硫化胶囊裂口、啃伤、脱层和重皮等质量问题。除此之外,硫化钢圈夹具的结构形式也直接关系到硫化胶囊的使用寿命。本工作主要通过力学仿真方法研究硫化钢圈夹具对全钢轮胎硫化胶囊使用寿命的影响。

1 全钢轮胎硫化过程中硫化胶囊的状态

传统轮胎硫化基本为手动装卸胎,轮胎硫化结束开模时,为保证轮胎顺利从模具上脱离,硫化胶囊充气定型,当轮胎脱离模具后,硫化胶囊抽真空;随后硫化胶囊升起、内充气;硫化胶囊从轮胎中出来后二次抽真空。

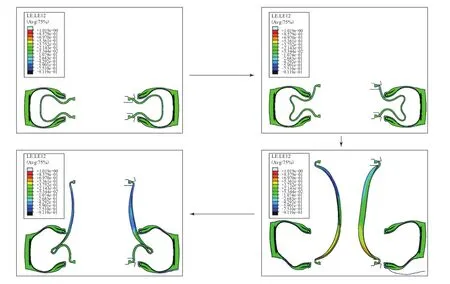

现代轮胎硫化已基本实现自动装卸胎[2],轮胎硫化结束开模后,硫化胶囊已经处于抽真空状态;硫化胶囊升起过程伴随抽真空。全钢轮胎硫化自动卸胎过程中硫化胶囊的状态变化如图1所示。

图1 全钢轮胎硫化自动卸胎过程中硫化胶囊状态变化示意

2 全钢轮胎硫化过程中硫化胶囊的受力分析

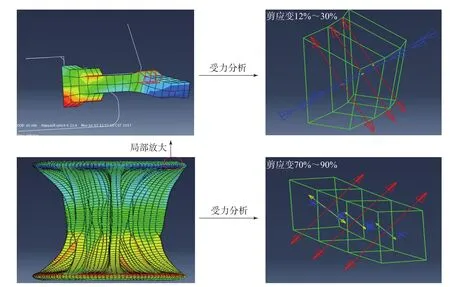

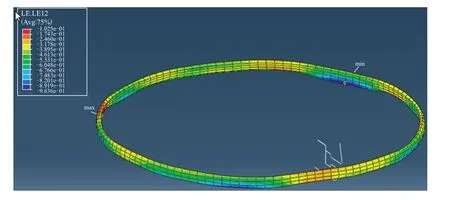

全钢轮胎硫化胶囊在轮胎制造过程中经历定型充气、硫化介质填充、拉伸抽真空过程,通过力学仿真模拟轮胎生产过程中硫化胶囊的受力情况。通过力学模拟可以得出:硫化胶囊同一部位自胎坯定型开始至硫化后卸胎硫化胶囊升到最高点结束,剪应变从12%~30%提升至70%~90%,最大剪应变接近100%,见图2。

图2 轮胎生产过程中硫化胶囊的受力情况

硫化胶囊在轮胎合模硫化过程充气状态(硫化胶囊内压力不大于2.5 MPa)下,剪应变为30%左右,见图3。

图3 硫化胶囊在充气状态下的剪应变

硫化胶囊在最大拉伸高度抽真空状态(硫化胶囊内压力不大于-0.02 MPa)下,剪应变可高达96%,见图4。

图4 硫化胶囊在抽真空状态下的剪应变

在全钢轮胎硫化胶囊使用过程中,因裂口问题造成的硫化胶囊更换比例高达20%~30%。结合力学模拟分析可知,剪应变是造成硫化胶囊裂口的主要原因(裂口缺陷位置见图5),因此应当重点考虑减小硫化胶囊使用过程中的剪切变形,进而延长硫化胶囊使用寿命[3-6]。

图5 硫化胶囊裂口缺陷位置示意

经过分析,可从以下两方面减小硫化胶囊使用过程中的剪应变:(1)优化钢圈夹具与硫化胶囊的接触面形状;(2)优化硫化胶囊根部区域厚度及形状(设计新硫化胶囊时重点考虑)。

3 硫化钢圈夹具优化力学仿真分析

轮胎硫化过程中,硫化胶囊会在高温状态下重复拉伸、抽真空、膨胀,因此硫化胶囊必须具备耐高温、耐屈挠等性能,同时硫化胶囊在变形过程中与钢圈夹具接触面的结构设计也直接影响硫化胶囊的使用寿命,本工作主要研究钢圈夹具接触面的结构优化对硫化胶囊使用寿命的力学分析及实际使用情况的影响。

3.1 硫化胶囊不同状态下的应变分布

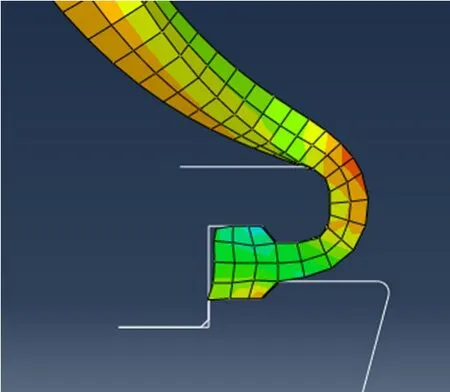

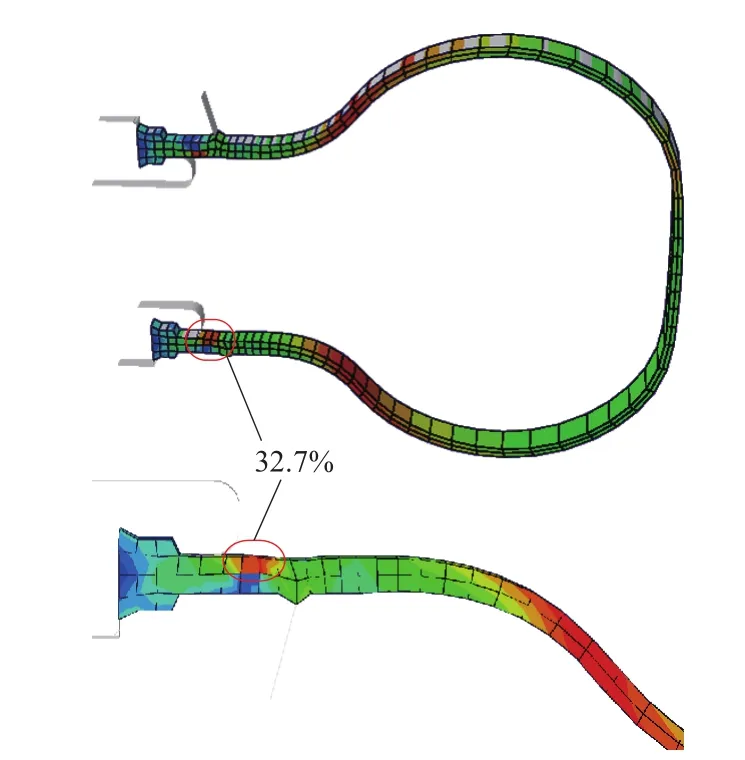

硫化胶囊在拉伸抽真空状态(受到0.02 MPa负压)下应变最大,最大应变分布在与钢圈夹具的接触面附近且应变值(LE.Max.Principal)接近30%~34%,如图6所示。

硫化胶囊在轮胎合模硫化过程中充气压力为2.5 MPa时应变最大,最大应变值达32.7%,如图7所示。

图7 轮胎合模硫化过程中硫化胶囊的应变分布

3.2 硫 化钢圈夹具接触面弧度对硫化胶囊应力的影响

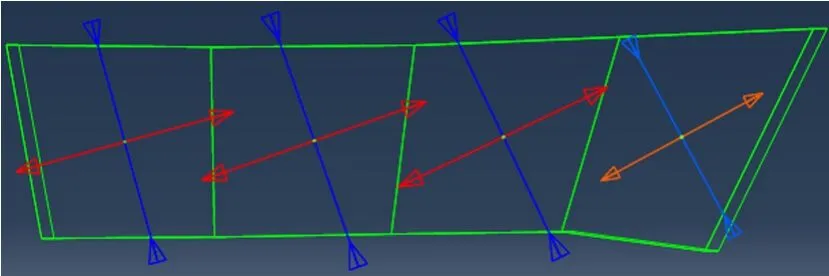

硫化钢圈夹具装配如图8所示。

图8 硫化钢圈夹具装配示意

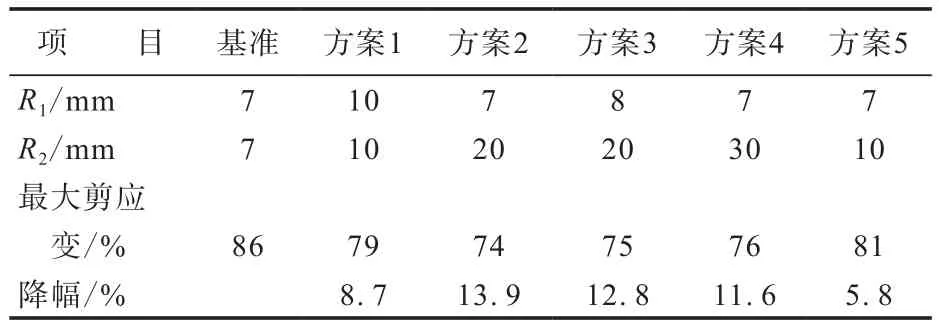

从图8可以直观地看出,钢圈夹具与硫化胶囊接触过程中应力最大的位置对应于R7处。将R7位置由R1和R2共同来表示,通过调整钢圈夹具的R1和R2,设计不同的方案,并模拟硫化胶囊的应变情况,结果如表1所示。

表1 不同方案的应变分析结果

从表1可以看出,夹缘尺寸对硫化胶囊剪应变有很大影响,通过调整R1和R2,最大应变值减小5.8%~13.9%。

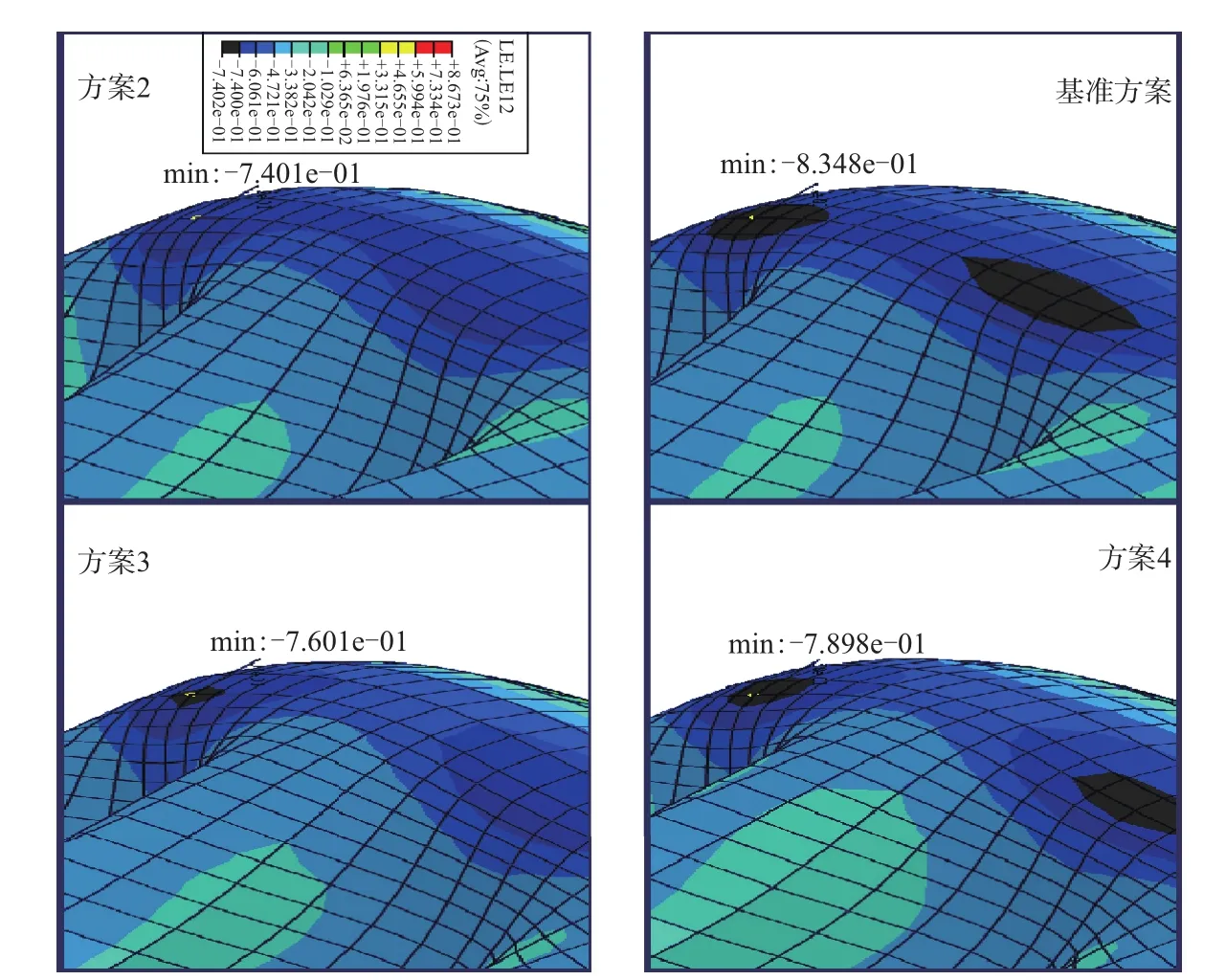

基准方案和剪应变降幅较大的方案2,3,4的有限元分析结果如图9所示。

图9 不同方案的硫化胶囊应变有限元分析结果

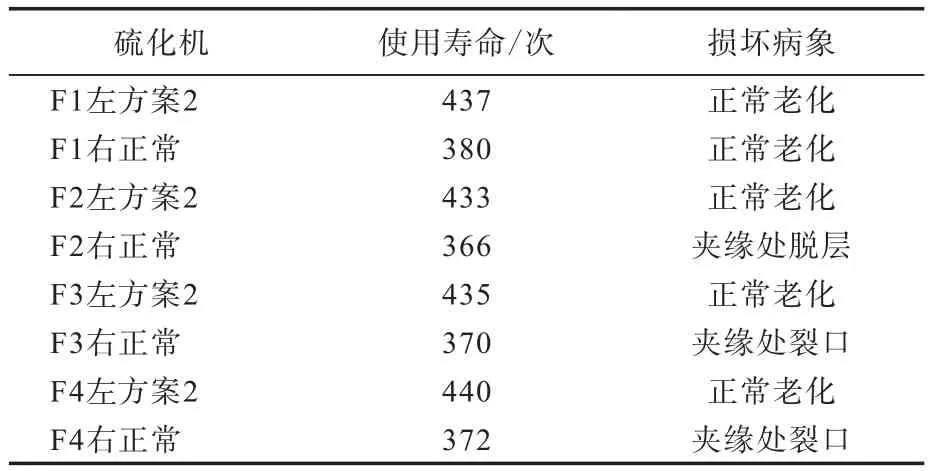

3.3 实际验证对比

综上所述,按方案2进行硫化钢圈夹具结构设计,将新钢圈夹具应用于实际硫化工序中,并与正常硫化进行应用对比。试验过程中使用相同规格轮胎(10.00R20 18PR),指定4台双模硫化机(编号为F1—F4)进行验证,硫化机一侧为正常钢圈夹具,另一侧为优化钢圈夹具,同时更换新硫化胶囊,跟踪进行硫化胶囊使用寿命及损坏位置分析,结果如表2所示。

表2 不同硫化机台硫化胶囊的使用寿命

从表2可以看出,使用改造后钢圈夹具,硫化胶囊寿命可延长15%~19%。

4 结语

对全钢轮胎硫化钢圈夹具进行结构优化后,硫化胶囊使用寿命延长15%~19%,轮胎在制造过程中因硫化胶囊问题产生的废次品减少,在简化生产工艺的同时可降低生产成本,大大提升了轮胎外观质量,减少了更换硫化胶囊的频次,减轻了劳动强度。