芳纶短纤维在泥地轮胎胎面胶中的应用

张 勇,董 康,徐 伟,马 洁,刘文国

(青岛双星轮胎工业有限公司,山东 青岛 266400)

当轮胎胎面反复冲击尖锐物体且承载压力集中于胎面时,轮胎受到过高冲击力导致胎面被切割、刺扎[1]。由于垂直切割方向存在牵引力、刹车力和其他作用力,胎面会发生撕裂,形成碎屑脱落,因此要求胎面胶具有优异的抗刺扎性能、抗裂口增长性能以及较小的滞后损失和较低的生热等[2]。芳纶短纤维具有高模量、高强度以及优异的耐高温性能、抗切割性能和耐化学腐蚀性能,采用预分散芳纶短纤维可以提高泥地轮胎胎面胶的抗切割、抗刺扎和抗撕裂性能[3-6]。

本工作研究芳纶短纤维在半钢泥地轮胎胎面胶中的应用。

1 实验

1.1 主要原材料

天然橡胶(NR),SMR20,马来西亚产品;丁苯橡胶(SBR),牌号1723,充油量为37.5份,申华化学工业有限公司产品;炭黑N234,上海卡博特化工有限公司产品;白炭黑LK975GR,青州联科化工有限公司产品;预分散芳纶短纤维,牌号P91-40/NR,德国莱茵化学公司产品。

1.2 试验配方

试验配方见表1。

表1 试验配方 份

1.3 主要设备和仪器

BB-L1600IM型1.8 L密炼机,日本神户制钢公司产品;XM370和XM270型剪切型密炼机,大连橡胶塑料机械有限公司产品;XLB-D500×500×2型平板硫化机,湖州东方机械有限公司产品;RPA2000橡胶加工分析仪、MV型门尼粘度仪和MDR型硫化仪,美国阿尔法科技有限公司产品;5965型拉力机,美国英斯特朗公司产品;GT-7012-D型DIN磨耗试验机,中国台湾高铁检测仪器有限公司产品;RCC-I型橡胶动态耐切割试验机,北京万汇一方科技发展有限公司产品;Digi Test Ⅱ型高低温回弹试验机,德国博锐公司产品;邵氏A型硬度计,英国华莱士公司产品;RLH-225型换气老化箱,无锡苏南试验设备有限公司产品;高速耐久试验机床,天津久荣工业技术有限公司产品。

1.4 混炼工艺

1.4.1 小配合试验

胶料分两段混炼,均在1.8 L密炼机中进行。一段混炼温度为150~160 ℃,转子转速为90 r·min-1,混炼工艺为:生胶→压压砣45 s→炭黑、白炭黑、芳纶短纤维、氧化锌和硬脂酸→压压砣60 s→剩余小料→压压砣40 s→提压砣→压压砣至155 ℃排胶,在开炼机上下片,停放4 h。二段混炼温度为100~110 ℃,转子转速为40 r·min-1,混炼工艺为:一段混炼胶→压压砣20 s→硫黄和促进剂→压压砣35 s→提压砣→压压砣至105 ℃排胶,在开炼机上下片。

1.4.2 大配合试验

胶料分两段混炼。一段混炼在XM370型密炼机中进行,转子转速为45 r·min-1,混炼工艺为:生胶→压压砣30 s→炭黑、白炭黑、芳纶短纤维、氧化锌、硬脂酸和其他小料→压压砣40 s→提压砣→压压砣40 s→提压砣→压压砣至155 ℃排胶,在开炼机上下片,停放4 h。二段混炼在XM270型密炼机中进行,混炼温度为100~110 ℃,转子转速为20 r·min-1,混炼工艺为:一段混炼胶→压压砣20 s→硫黄和促进剂→压压砣35 s→提压砣→压压砣至105 ℃排胶,在开炼机上下片。

1.5 性能测试

胶料各项性能均按相应国家标准或企业标准进行测试。

2 结果与讨论

2.1 小配合试验

2.1.1 硫化特性

小配合试验胶料的硫化特性如表2所示。

表2 小配合试验胶料的硫化特性

从表2可以看出:随着芳纶短纤维用量的增大,胶料的门尼粘度和FL略有减小,流动性有所提高,且FL时的损耗因子(tanδFL)略有减小,说明未硫化胶在加工过程中对形变的恢复能力有所提高;门尼焦烧时间和ts2稍有延长,加工安全性略有提高;t90稍有延长,最大硫化速率略有减小,且最大硫化速率出现的时间变化不大;Fmax呈减小趋势,说明在161 ℃、7%应变下,1份芳纶短纤维对提高胶料转矩的影响不及1份炭黑N234,但从Fmax时的损耗因子呈减小趋势来看,在161 ℃、7%应变下,可粗略预测胶料的滞后损失略有减小,生热降低;tR3和tR5呈缩短趋势,抗硫化返原性能略有下降。综上可知,芳纶短纤维对胶料硫化特性略有影响。

2.1.2 物理性能

小配合试验硫化胶的物理性能如表3所示。

表3 小配合试验硫化胶的物理性能

从表3可以看出:添加芳纶短纤维的硫化胶硬度与未添加芳纶短纤维的硫化胶相当;随着芳纶短纤维用量的增大,硫化胶的100%定伸应力明显增大,但增幅略有下降;300%定伸应力呈增大趋势;拉伸强度、拉断伸长率和撕裂强度与芳纶短纤维用量无明显相关性,但与未添加芳纶短纤维的硫化胶相比,添加芳纶短纤维的硫化胶的拉伸强度、拉断伸长率和撕裂强度均略有减小;回弹值略有增大,DIN耐磨指数与芳纶短纤维用量无明显相关性。

2.1.3 耐老化性能

小配合试验硫化胶的耐老化性能如表4所示。

表4 小配合试验硫化胶的耐老化性能

从表4可以看出:老化后硫化胶的硬度、100%定伸应力、300%定伸应力和回弹值增大,拉伸强度、拉断伸长率和撕裂强度减小,耐磨性能下降;随着芳纶短纤维用量的增大,硫化胶的硬度变化、拉伸强度变化率、拉断伸长率变化率、撕裂强度变化率、回弹值变化率和DIN磨耗指数变化率无明显变化规律;100%定伸应力变化率和300%定伸应力变化率先减小后增大。

2.1.4 动态力学性能

小配合试验硫化胶的温度扫描结果如表5所示。

表5 小配合试验硫化胶的温度扫描结果

从表5可以看出:在40~120 ℃温度范围内,随着芳纶短纤维用量的增大,硫化胶的tanδ呈减小或先减小后略有增大变化趋势;小应变(1.4%)下硫化胶的储能模量明显减小。

小配合试验硫化胶的频率扫描结果如表6所示。

表6 小配合试验硫化胶的频率扫描结果

从表6可以看出:在0.1~30 Hz频率范围内,随着芳纶短纤维用量的增大,硫化胶的tanδ呈先减小后略有增大变化趋势;小应变(1.4%)下硫化胶的储能模量明显减小。

小配合试验硫化胶的动态剪切生热如表7所示。

表7 小配合试验硫化胶的动态剪切生热 ℃

从表7可以看出,随着芳纶短纤维用量的增大,硫化胶的温升先降低后略有升高。

小配合试验硫化胶的耐动态老化性能如表8所示。

从表8可以看出,芳纶短纤维用量与胶料的耐动态老化性能无明显相关性。

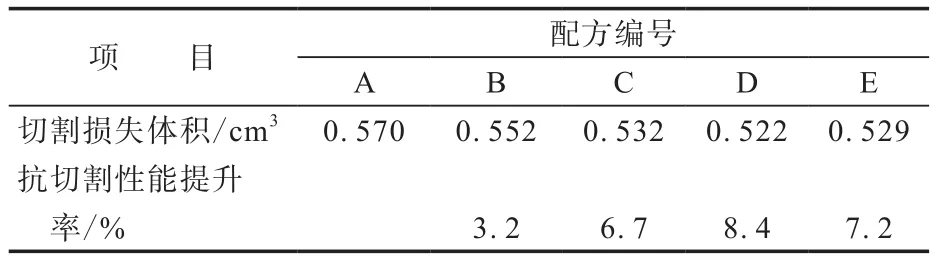

小配合试验硫化胶的动态切割损失体积如表9所示。

表9 小配合试验硫化胶的动态切割损失体积

由表9可见,随着芳纶短纤维用量的增大,硫化胶的抗动态切割性能先提高后降低,当芳纶短纤维用量为3份时,硫化胶的抗动态切割性能最佳。

2.2 大配合试验

2.2.1 硫化特性

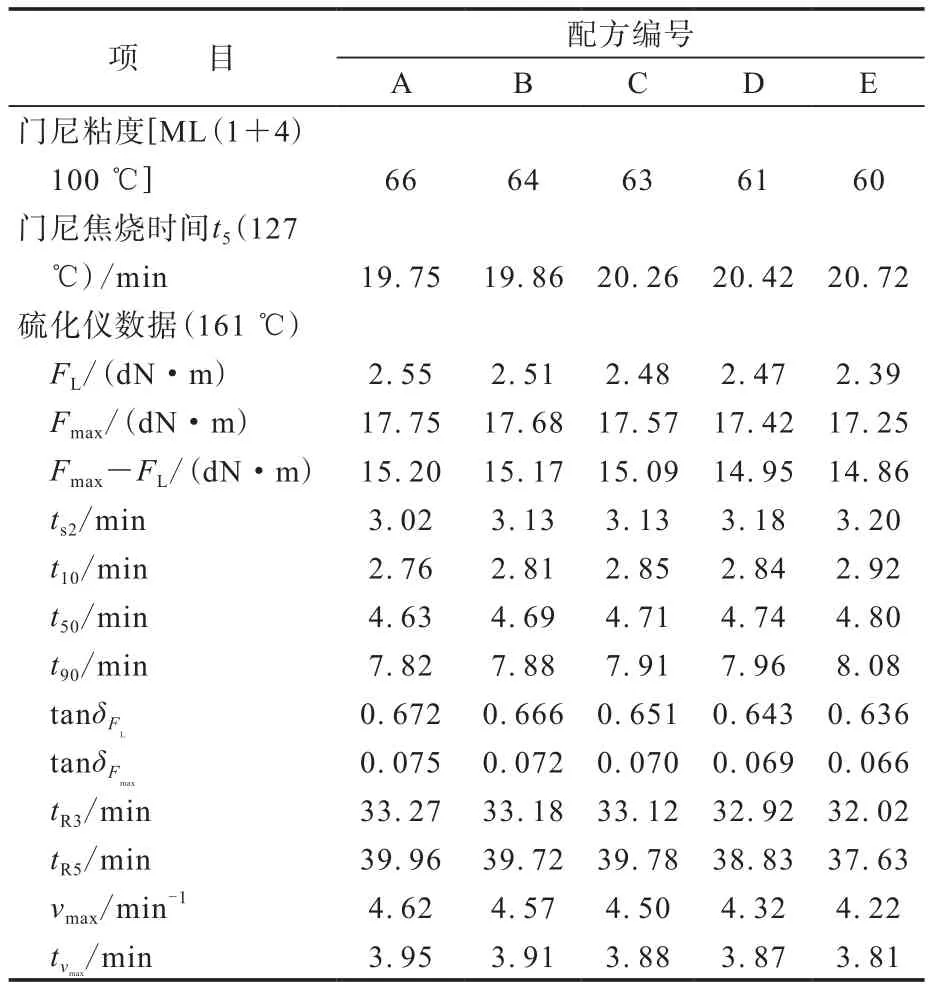

大配合试验胶料的硫化特性如表10所示。

表10 大配合试验胶料的硫化特性

从表10可以看出:随着芳纶短纤维用量的增大,胶料的门尼粘度、FL和Fmax略有减小;ts2,t10,t50和t90略有延长;tR3和tR5缩短;tanδFmax明显减小,这说明胶料在形变小于7%的定形变下,生热随芳纶短纤维用量增大而减小。

总体来看,相较于小配合试验胶料,大配合试验胶料的各项数据均略有增大,这主要是因为大配合试验混炼阶段的密炼设备和工艺对橡胶大分子链的剪切程度以及填料和配合剂的分散程度的作用较小配合试验稍弱;大配合试验胶料的各项性能整体变化趋势均与小配合试验胶料一致。

2.2.2 物理性能

大配合试验硫化胶的物理性能如表11所示。

表11 大配合试验硫化胶的物理性能

从表11可以看出,随着芳纶短纤维用量的增大,硫化胶的硬度略有减小;100%定伸应力、300%定伸应力、拉伸强度、拉断伸长率、DIN耐磨指数的变化与芳纶短纤维用量无明显相关性;回弹值略有增大;撕裂强度先增大后减小(当芳纶短纤维用量为3份时最大),这表明添加3份芳纶短纤维的硫化胶抗损坏和抗撕裂性能最佳。

2.2.3 耐老化性能

大配合试验硫化胶的耐老化性能如表12所示。

表12 大配合试验硫化胶的耐老化性能

从表12可以看出:老化后硫化胶的硬度、100%定伸应力、300%定伸应力和回弹值增大,拉伸强度、拉断伸长率和撕裂强度减小,耐磨性能下降;随着芳纶短纤维用量增大,硫化胶的硬度变化、拉伸强度变化率、拉断伸长率变化率、回弹值变化率和DIN耐磨指数变化率无明显变化规律;撕裂强度变化率减小。

与小配合试验硫化胶相比,大配合试验硫化胶老化前后的各项物理性能变化趋势相似,均无明显规律,这主要是因为混炼工艺和设备对胶料物理性能的影响因素较复杂。总体而言,当芳纶短纤维用量不超过3份时,大配合试验硫化胶老化前后的撕裂强度随芳纶短纤维用量增大而增大,这说明胶料的抗损坏和抗撕裂性能提高。

2.2.4 动态力学性能

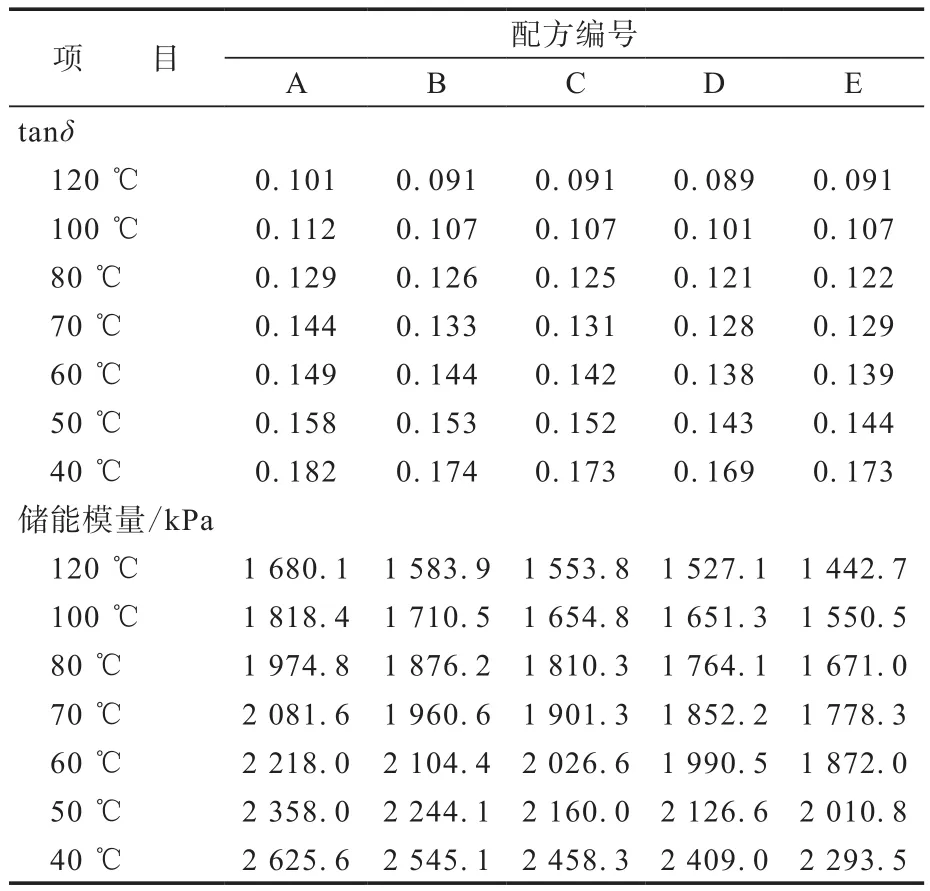

大配合试验硫化胶的温度扫描结果如表13所示。

表13 大配合试验硫化胶的温度扫描结果

从表13可以看出:在40~120 ℃温度范围内,随着芳纶短纤维用量的增大,硫化胶的tanδ先减小后增大,当芳纶短纤维用量为4份时,tanδ有所增大;小应变(1.4%)下硫化胶的储能模量减小。

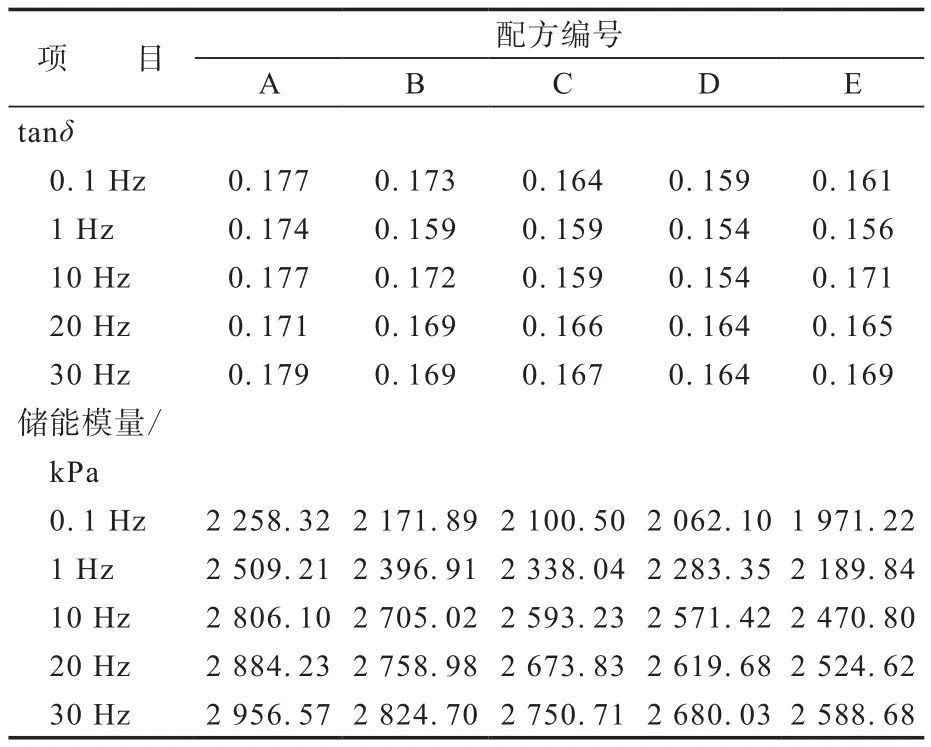

大配合试验硫化胶的频率扫描结果如表14所示。

表14 大配合试验硫化胶的频率扫描结果

从表14可以看出:在0.1~30 Hz频率范围内,随着芳纶短纤维用量的增大,硫化胶的tanδ先减小后增大,当芳纶短纤维用量为4份时,tanδ有所增大;小应变(1.4%)下硫化胶的储能模量减小。

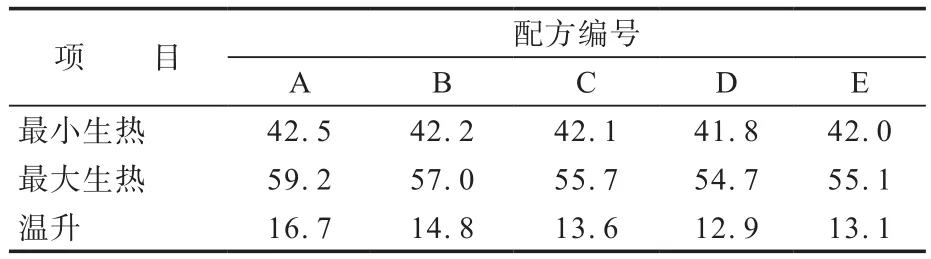

大配合试验硫化胶的动态剪切生热见表15。

表15 大配合试验硫化胶的动态剪切生热 ℃

从表15可以看出,随着芳纶短纤维用量的增大,硫化胶的温升先降低后升高(当芳纶短纤维用量为3份时最小)。

与小配合试验硫化胶相比,大配合试验硫化胶的储能模量和tanδ较大,且在大形变下的动态剪切温升较高,这可能是因为大配合试验胶料中填料的分散程度弱于小配合试验胶料,即Payne效应强于小配合试验胶料;随着芳纶短纤维用量的增大,大配合试验硫化胶的动态剪切性能变化趋势与小配合试验硫化胶基本一致。

大配合试验硫化胶的动态切割损失体积如表16所示。

表16 大配合试验硫化胶的动态切割损失体积

从表16可以看出,随着芳纶短纤维用量的增大,硫化胶的抗动态切割性能明显提高,且当芳纶短纤维用量为3份时达到最佳,这与小配合试验硫化胶的测试结果一致。

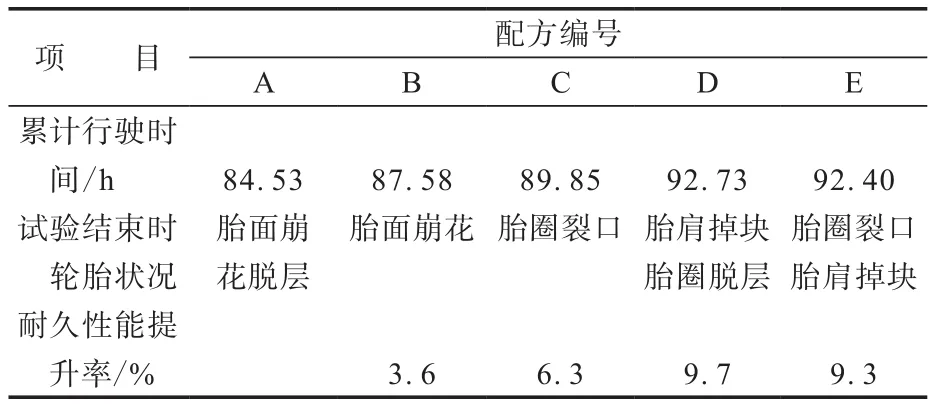

2.3 成品轮胎耐久性能

采用大配合试验胶料试制33×12.50R20泥地轮胎,并分别进行4组室内耐久性测试,结果如表17所示。

表17 成品轮胎的耐久性能

从表17可以看出,随着芳纶短纤维用量的增大,成品轮胎的耐久性能明显提高,这与硫化胶的动态生热性能变化趋势基本一致,这可能是由于硫化胶的动态生热随芳纶短纤维用量增大而降低,因此成品轮胎在耐久性测试过程中胎冠部位的温升降低,耐久性能提高。

3 结论

与未添加芳纶短纤维的胶料相比,添加芳纶短纤维的胶料焦烧时间和正硫化时间略有延长,硫化返原时间呈缩短趋势;硫化胶的抗切割和抗刺扎性能明显提高,tanδ减小,剪切温升明显降低,当芳纶短纤维用量为3份时性能最佳;成品轮胎的耐久性能随着芳纶短纤维用量增大而提高,且与胶料的动态生热性能变化趋势具有密切相关性。致谢:本工作得到青岛双星轮胎工业有限公司检测中心的大力协助,在此表示感谢!