自修复材料在全钢载重子午线轮胎中的应用

刘 勇,苟增亮,李 明,李光亭,宋传玉,岳云利

(山东万达宝通轮胎有限公司,山东 东营 257000)

据不完全统计,高速公路上42%的意外交通事故是由爆胎造成的。在车辆高速行驶过程中发生爆胎时,驾驶员无法及时做出反应是爆胎演变成交通事故的根本原因[1]。尤其是载重汽车,由于质量和惯性较大,出现爆胎后驾驶员很难做出有效反应。因此,防止轮胎在高速行驶过程中爆破,提高行车安全性成为轮胎设计人员关注的重点[2-4]。客户迫切需要具有碰触到小型尖锐物时不爆破和碰触到大型尖锐物时可延缓爆破的轮胎。

我公司针对载重汽车的这一需求进行研究发现,在轮胎胎里喷涂自修复材料能较好地解决这一问题。自修复材料是模拟生物体对自身微裂纹进行自修复的特征,当外界因素导致材料损伤后,材料可以进行自主修复和愈合,从而使其应用性能不受或仅受极小影响[5-7]。

自修复高分子材料一般分为外援型和本征型两种[8]。通过性能对比及使用环境分析,本课题选取本征型分子间相互作用力型自修复高分子材料。该材料在室温条件下即可迅速完成自修复,短时间内力学性能可恢复至初始状态,且修复行为可逆性高,多次修复后依然有较高的修复效率。

为了验证我公司研制的自修复材料(SSR胶料)在载重子午线轮胎中的应用效果,选取公司市场畅销产品进行实地验证。

1 实验

1.1 试验轮胎

100条经检验合格的BOTO 12R22.5 BT218 16PR轮胎。

1.2 操作方法

首先清理轮胎胎里残余硫化隔离材料,然后在热喷涂设备上向胎里喷涂温度为200~240 ℃的SSR胶料,依靠热喷涂设备导轨旋转产生的离心力在轮胎冠部胎里均匀喷涂SSR胶料3~8 mm。喷涂过程中对轮胎外部进行降温处理,当轮胎内部喷涂的SSR胶料表面温度降低至60~80 ℃时从热喷涂设备取下轮胎进行自然冷却(见图1)。

图1 喷涂SSR胶料的轮胎胎里

1.3 性能测试

(1)动平衡性能。喷涂SSR胶料的轮胎在室温下冷却24 h后按我公司内控标准进行动平衡性能测试,并与未喷涂SSR胶料的轮胎进行对比。

(2)充气压力保持率。分别在驶过无螺纹钢钉板、螺纹钢钉和三角形刀板的情况下,进行喷涂SSR胶料轮胎的充气压力保持率测试。

2 结果与讨论

2.1 动平衡性能

轮胎动平衡性能测试结果表明,100条喷涂SSR胶料的轮胎中有83条轮胎的动平衡性能优于未喷涂SSR胶料的轮胎,17条轮胎的动平衡性能与未喷涂SSR胶料的轮胎相当。

2.2 充气压力保持率

实地试验以多款牵引车头拖挂标载载荷30 t罐体车(均为东营满载出发、以高速公路为主运输路径的成品油车辆)进行相关测试。试验轮胎的具体情况见表1。

表1 试验轮胎情况

试验轮胎驶过无螺纹钢钉板(见图2)后充气压力保持率见表2。

图2 无螺纹钢钉板测试

表2 驶过无螺纹钢钉板后试验轮胎充气压力保持率

由表2可见,驶过无螺纹钢钉板后试验轮胎充气压力保持率在99.4%以上,密封性良好。

试验轮胎驶过螺纹钢钉测试(见图3)后充气压力保持率见表3。

图3 螺纹钢钉测试

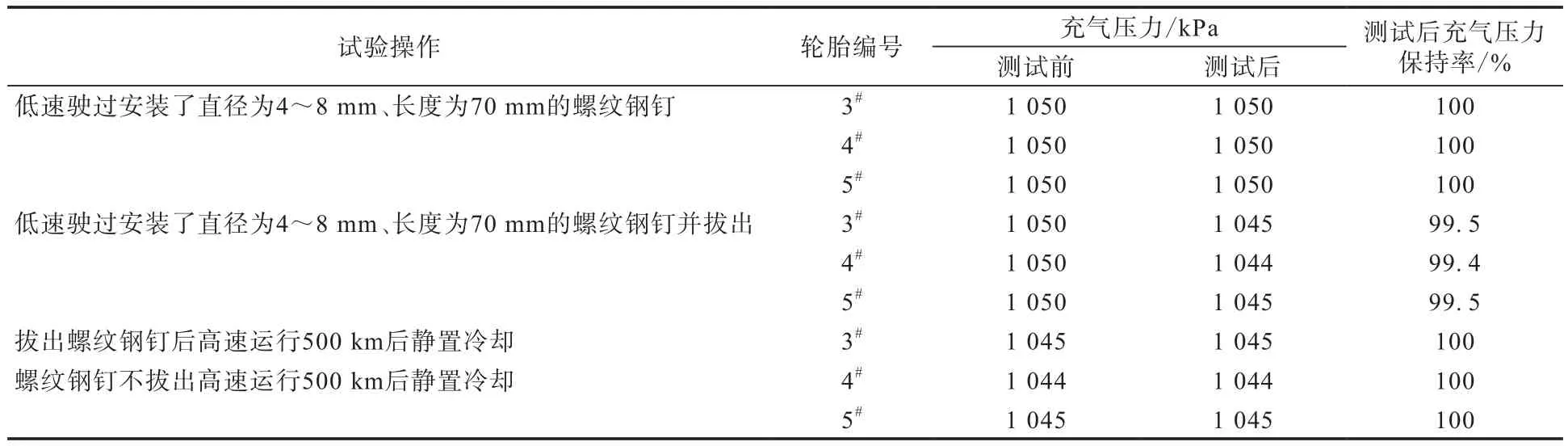

表3 驶过螺纹钢钉后试验轮胎充气压力保持率

由表3可见,驶过螺纹钢钉后试验轮胎充气压力保持率也在99.4%以上。

试验轮胎(7#轮胎)低速驶过厚度为5 mm、高度为100 mm、底边长为80 mm的等腰三角形刀板(见图4)后充气压力从测试前的1 050 kPa降至800 kPa,钢丝带束层径向切断92 mm,SSR胶料从切口处溢出(见图5)。试验结果表明喷涂SSR胶料的轮胎经过大型尖锐物时仍可保持一定的充气压力,延缓爆破。

图4 测试用刀板

图5 刀板切割后的试验轮胎

3 结论

胎里喷涂自修复材料SSR胶料的轮胎能够满足碰触到小型尖锐物时不爆破、碰触到大型尖锐物时延缓爆破的要求。

持续跟踪试验轮胎12个月,共检测8次,6辆车平均行驶150 000 km,未出现缺气情况。一年四季不同温度下的使用验证了SSR胶料选取的玻璃化温度(-40 ℃)及软化点温度(150 ℃)是合适的。