路基地段双块式无砟轨道连续式道床板裂缝控制技术

赵磊

中国铁路设计集团有限公司,天津 300143

CRTSⅠ型双块式无砟轨道是我国高速铁路主要轨道结构形式之一,在兰新、合福、武广、大西等高速铁路项目中成功应用。双块式无砟轨道具有区域地理环境适应性好、工程造价相对较低、工艺简单等优点,适宜在华东、华中、华南和西南大部分地区采用[1]。工程实践表明,双块式无砟轨道道床板施工完成后,在复杂气候环境与列车荷载作用下易产生裂缝并逐步发展,路基地段连续式道床板裂缝尤为突出[2-4]。裂缝会造成结构内钢筋锈蚀和混凝土劣化,削弱混凝土结构承载力,影响无砟轨道结构的正常使用和耐久性,降低运营安全[5]。道床板混凝土为非预应力结构,TB 10424—2018《铁路混凝土工程施工质量验收标准》第6.4.14条规定,混凝土结构表面的非受力裂缝宽度应不大于0.2 mm。在混凝土保护层厚度满足设计要求条件下,裂缝对结构耐久性、承载力、正常使用的影响可接受[6],因此应重点控制宽度大于0.2 mm的超标裂缝的产生和发展。

本文基于昌景黄高速铁路安徽段双块式无砟轨道结构施工实践,分析路基地段连续式道床板早期开裂原因和发展机理,从结构设计、混凝土材料、施工工艺三个方面系统性提出道床板开裂综合控制技术,以期为我国夏炎冬暖(冷)和寒冷地区CRTSⅠ型双块式无砟轨道结构施工提供借鉴。

1 道床板混凝土开裂现状

昌景黄高速铁路安徽段路基地段双块式无砟轨道道床板包括连续式和单元式两种。其中,连续式道床板用于长度不小于150 m的路基地段,共有29个区段,实际长度为157.65~917.10 m;单元式道床板用于长度小于150 m的路基地段,共有47个区段,实际长度为6.69~148.35 m。连续式道床板最下部结构为强度12~18 MPa低塑性混凝土支承层,支承层沿基床表层纵向连续铺设,每不大于5 m距离设深度不大于105 mm的横向切缝。单元式道床板最下部结构为C30钢筋混凝土底座板,底座板采用单元分块浇筑,一般每个单元底座对应两块道床板。

为了对比研究结构形式对道床板裂缝发展的影响,选取区间正线DK5+760.26—DK5+921.8左线(长161.54 m,试验段)、DK8+758.79—DK8+916.44左线(长157.65 m,区段1)和DK8+113.88—DK8+189.70双线(长75.82 m,区段2)三个区段为研究对象。其中试验段和区段1均为连续式道床板,区段2为单元式道床板。现浇钢筋混凝土道床板采用轨排框架法施工,混凝土强度等级为C40,浇筑日期分别为2021年10月7日、2021年12月6日、2021年12月30日。道床板宽度为2 800 mm,厚度为260 mm。支承层和底座板的宽度均为3 400 mm,厚度均为300 mm。连续式道床板的两端分别设置两个钢筋混凝土端梁,端梁尺寸横向为3.4 m,纵向为0.8 m,端梁与道床板浇筑为一个整体。

2022年12月6日,对试验段道床板开裂情况进行了现场调查。结果表明:裂缝宽度普遍超过0.2 mm;裂缝最初出现在道床板表面,沿道床板纵深发展;各类裂缝相互连通,形成横向贯通,如图1所示。

图1 双块式无砟轨道道床板裂缝

选取试验段长50 m的区段(共78根轨枕)进行统计分析,共605条裂缝,裂缝的类型、数量及分布特征如下。

1)八字形角裂缝。共584条。出现在轨枕块四角区域,与道床板横向成10°~60°不等(多为45°左右),并向外延伸。同一轨枕块相邻两角裂缝形似八字。

2)一字形横向裂缝。共20条。出现在道床板横向两侧轨枕块端部至道床板边缘,或道床板纵向两轨枕间并垂直于线路方向。裂缝从道床板横向两侧边缘开始,向线路中心方向延伸;或以相反方向从道床板横向两侧轨枕块端部开始,向道床板边缘延伸。

3)L形裂缝。共93条。八字形角裂缝延伸至道床板边缘后,向侧立面纵深扩展,形似L。一字形横向裂缝延伸至道床板边缘后向侧立面纵深发展,也会形成L形裂缝。

4)纵向枕间横向裂缝。共1条。从轨枕两侧或四角开始,大致沿线路方向延伸,严重时在道床板纵向两枕间贯通。

5)轨枕四周环向裂缝。共12条。早期沿道床板横向,在轨枕块单侧与道床混凝土剥离,后期道床板混凝土沿轨枕四周完全剥离,造成新旧混凝土离缝。

6)横向枕间贯通裂缝。共111条。在道床板横向中部,八字形角裂缝延伸扩展,在枕间形成贯通裂缝。少部分裂缝从道床板中部开始形成,延伸至两轨枕块端部,形成贯通裂缝。

7)道床板表面龟裂缝。出现在局部纵向轨枕块间,在混凝土初凝后2~3 d形成,呈不规则网状或树枝状。

8)反射裂缝。出现在支撑层切缝处或底座与支撑层交界处,最终发展成L形裂缝。

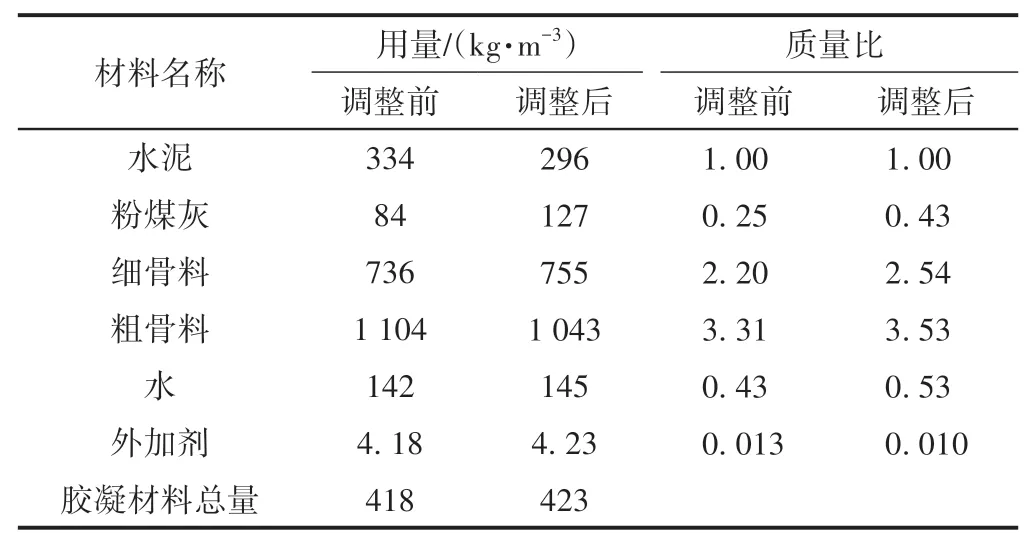

针对试验段道床板早期开裂较多的现状,调整了混凝土配合比,见表1。试验段环境等级T2,采用江西锦溪(低碱)P·O 42.5水泥,水胶比0.34。根据调整方案,粗骨料由隧道洞渣经机械破碎加工的碎石改为外购(采购自休宁永旺石料厂);水泥用量由334 kg/m3调整为296 kg/m3,Ⅱ级粉煤灰含量由20%调整为30%,初始坍落度由(140±20)mm调整为(120±20)mm,初始含气量由2.8%调整为3.4%。采用调整后配合比对区段1和区段2的道床板进行浇筑。

表1 调整前后道床板混凝土配合比

2022年2月15日和5月7日,对区段1连续式道床板混凝土开裂情况进行了两次现场调查。取大里程侧长度为29.2 m(含45根轨枕)和小里程侧长度为32.5 m(含50根轨枕)的道床板区段进行统计分析,结果见表2。其中小里程侧为端梁区段,道床板最下部结构为底座板。可知:①调整配合比后混凝土的各类裂缝均明显减少。②各类裂缝均随时间呈增加趋势,其中最下部结构为支承层的大里程侧各类裂缝的增幅普遍大于最下部结构为底座板的小里程侧,尤其是大里程侧L形裂缝,增幅达到32倍;八字形角裂缝和横向枕间贯通裂缝发展相对缓慢;纵向枕间横向裂缝和轨枕四周环向裂缝逐渐出现,其中后者急剧增加。

表2 区段1(部分)道床板混凝土裂缝数量统计结果

2022年6月1日,对区段2左右线单元式道床板开裂情况进行了现场调查。取左右线各10块单元式道床板(各93根轨枕)进行统计分析。结果表明:186根轨枕中,有35根周围未出现裂缝,占18.8%;出现5~15条、15~25条、25~35条裂缝的单元式道床板分别为5、9、6块;单块道床板裂缝最多为35条,最少为4条;八字形角裂缝不明显,裂缝宽度普遍小于0.2 mm,较长的角裂缝长90~185 mm,仅出现1条角裂缝延伸至道床板边缘。各类型裂缝数量见表3。可见,采用单元式结构明显降低了道床板开裂敏感性。

表3 区段2(部分)道床板混凝土裂缝数量统计结果

2 开裂机理

路基地段双块式无砟轨道道床板裂缝产生和发展原因可分为5类[7-9]。①无砟轨道设计结构形式引起的道床板裂缝,包括连续式道床板所受拉应力不能有效释放和受结构钢筋、轨枕、支承层、端梁等强约束造成的薄弱部位开裂;②外荷载引起的结构型裂缝,包括常规结构计算中的主要应力以及其他结构次应力造成的受力裂缝;③混凝土材料型裂缝,主要是混凝土自身收缩变形引起的;④温度裂缝,主要是纵向连续结构对整体温度变化极为敏感,在温度应力作用下出现道床板开裂;⑤施工工艺型裂缝,包括骨料布料不均、振捣不到位、抹面工艺不合理、养护不当等造成的裂缝。

2.1 无砟轨道结构形式

2.1.1 道床板连续结构

路基地段连续式道床板结构在路桥过渡段设置了搭板,在路隧分界点设置了变形缝;同时,在路基两端设置端梁,且端梁一定范围内的支承层采用钢筋混凝土底座结构,道床板与钢筋混凝土底座之间用锚固钢筋连接。道床板横向应力远小于纵向应力,且越接近道床板表面,纵向应力和横向应力越大,应力得不到有效释放,导致一字形横向裂缝发生并较易横向扩展,形成L形裂缝、横向枕间贯通裂缝。

预制双块式轨枕混凝土强度等级为C60,而道床混凝土设计为C40,导致轨枕与道床混凝土结构整体性差,收缩不同步,在新旧混凝土结合面形成联结薄弱部位。新浇筑的道床混凝土自身收缩及结构内部热量由高温向低温进行热传导是造成轨枕四周环向裂缝的主要原因。

2.2 混凝土自身收缩

收缩是造成混凝土产生裂缝的主要因素[10],主要包括塑性收缩、水泥水化收缩和干燥收缩三种类型。混凝土浇筑后至凝固前会产生塑性收缩,水泥在水化过程中造成一定体积变形减小,混凝土凝结后暴露面持续失去水平衡会引起进一步收缩。混凝土塑性收缩与水泥用量、养护、抹面、表层水泥砂浆均匀性有关,干燥收缩则与水灰比、水泥成分、水泥用量等有关,胶凝材料用量、单方用水量、坍落度和含气量直接影响混凝土的抗裂性能。道床混凝土自身收缩是多种裂缝产生和发展的主要原因。其中,混凝土塑性收缩会导致除L形裂缝和反射裂缝外的6种裂缝;水泥水化热会导致八字形角裂缝、一字形横向裂缝、纵向枕间横向裂缝、表面龟裂缝;混凝土干燥收缩会导致除反射裂缝外的7种裂缝。

2.3 温度应力

在道床板结构内部温度、环境温度发生变化以及持续对流热交换和结构内部热传导作用下,道床板结构产生温度荷载。由于轨枕、支承层、端梁等外在强约束和混凝土内部相互约束,结构产生温度应力。当温度应力为拉应力且超过材料的抗拉强度时,道床板结构发生早期裂缝,主要是混凝土结构温差导致的,包含水化热引起的混凝土内外温差、轨道结构整体的温度升降差、道床板垂向及纵向温度梯度。混凝土中水化温升过高,会引起混凝土开裂。温度梯度造成道床板纵向温度应力远大于横向温度应力,且道床板表面纵向及横向温度应力大于内部温度应力,在道床板横向中部及轨枕间较易产生龟裂缝,轨枕四角部位容易出现八字形角裂缝。裂缝逐渐横向发展,在道床板边缘及侧立面垂向纵深方向出现L形裂缝。温度应力会导致除反射裂缝外的7种裂缝。

2.4 施工中的外加荷载

CRTSⅠ型双块式无砟轨道一般采用轨排框架法施工。道床混凝土初凝后,若不能及时松开工具轨扣件和鱼尾板螺栓,工具轨受日照影响热胀冷缩,带动轨枕纵向位移,轨排应力得不到释放,较易出现轨枕四周环向裂缝。同时在轨枕四角处造成应力集中,产生八字形角裂缝。

2.5 施工工艺

1)工序管控不到位(主要包括混凝土运输时间过长、骨料布料不均匀、未采用二次振捣工艺、抹面操作不合理、早期养护不当等)会造成道床板混凝土工作性能差、质量不稳定,导致轨道板开裂,产生除反射裂缝外的7种裂缝。

教师在课堂教学中要多为学生提供一些开放性问题,以供学生思考,发散学生的思维,使他们从不同的角度思考问题、解决问题。但教师提出的问题不能过于简单,否则难以激发学生的学习兴趣,难度还不宜过大,否则会导致学生产生畏难情绪,教师要把握好开放性问题的“度”。例如:有一个花坛,是由四个相同的小三角形组成的一个大三角形,每个小三角形边上种了10棵花,那么大三角形的一周种了多少棵花?一共种了多少棵?面对这样的问题,学生必然会开动脑筋积极思考,开始画图或摆出模型计算答案,在活跃的氛围中达到了学以致用的境界。

2)混凝土浇筑的时间和气温选择不合理,混凝土入模温度控制不到位,浇筑前模板内杂物或浮渣清除不彻底,轨枕块及支承层表面未充分润湿或模板内积水,混凝土入模温度与轨枕块、支承层、钢筋、模板等表面温差过大,这些因素易造成新旧混凝土界面开裂,产生除L形裂缝和反射裂缝外的6种裂缝。

2.6 其他因素

1)路基局部不均匀沉降变形或整体沉降较大,路基填料中含有的硫酸盐、黄铁矿等膨胀性物质超标而引起道床板上拱,出现一字形横向裂缝。

2)支承层切缝处或底座板与支撑层分界处出现的道床板反射裂缝,多是贯通裂缝,表现为一字形横向裂缝、L形裂缝、反射裂缝。

3 连续式道床板裂缝控制技术

根据CRTSⅠ型无砟轨道道床板早期开裂机理,为减少或降低混凝土裂缝出现数量,控制宽度大于0.2 mm超标裂缝的产生和发展,制定了道床板裂缝综合控制技术措施:①优化轨道结构设计;②通过改善配合比实现低收缩道床板混凝土配置;③改进施工工艺,加强各工序管控。

3.1 优化无砟轨道结构

3.1.1 采用单元式道床板结构

昌景黄高速铁路安徽段工程实践表明,路基地段单元式道床板裂缝远少于纵向连续式道床板,说明采用单元式道床板可显著降低混凝土开裂敏感性,减小温度应力[11]。因此,路基地段应优先采用单元式结构。具体方案为:道床板采用单元结构,每块道床板长5~7 m,设两个凸向底座方向的限位凹槽,道床板间设100 mm板缝;底座板采用分块单元结构,每块底座板对应2块道床板,宽3 400 mm,高300 mm;相邻两块底座板间设20 mm的伸缩缝,伸缩缝处用11根传力杆连接;每块底座板上设限位凹槽,与道床板的限位凹槽相匹配;道床板与底座板间设4 mm厚隔离层。

3.1.2 设置后浇带

纵向连续式道床板混凝土由于自身收缩、徐变以及受到外部强约束和持续的温度荷载作用,内部应力得不到有效释放。因此,可以在连续式道床板设置后浇带,进行二次浇筑。现浇段长20 m,后浇带预留约3 m,后浇带与现浇段分界处设宽10 mm、深10 mm的伸缩缝,采用硅酮胶密封;后浇带新旧混凝土分界位置尽量与支承层切缝相对应。这一措施应用于宝兰客运专线工程中,裂缝数量减少了60%,明显降低了收缩开裂的概率[12]。

3.1.3 增设抗裂钢筋

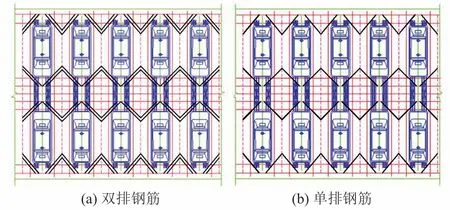

双块式无砟轨道现浇道床板最大应力出现在轨枕四周交界处,且越接近表层纵向应力及横向应力越大,在轨枕四角产生45°八字形角裂缝。因此,可以通过在轨枕四角增设上层钢筋来控制八字形角裂缝,如图2所示。具体做法为在道床板上层配置双排或单排钢筋,双排为每根轨枕增设16ϕ12抗裂钢筋,单排为8ϕ12。昌景黄高速铁路安徽段工程实践表明,道床板上层配置双排钢筋的抗裂效果优于单排钢筋。

图2 道床板上层增设抗裂钢筋

3.2 设计低收缩道床板混凝土配合比

混凝土自身收缩是道床板早期开裂的重要因素。通过调整配合比,优化各项参数,适当减少水泥用量,掺加适量粉煤灰,降低用水量、浆体体积、水胶比和坍落度,适当提高混凝土含气量,可以延缓水化反应,减小混凝土自身收缩,提高早期抗裂性能。同时,避免使用隧道洞渣加工碎石作为粗骨料,而是采用二级或多级级配粗骨料。根据相关研究成果[13],并结合昌景黄高速铁路安徽段现场实践,采取了三低两适的配合比,即低水泥用量、低用水量、低坍落度,适当含气量、适量粉煤灰。具体内容包括:①水泥用量控制在300 kg/m3左右,掺加30%优质粉煤灰;②坍落度控制在(120±20)mm;③用水量不大于150 kg/m3;④混凝土含气量控制在3.0%~3.4%。

3.3 加强施工过程控制

路基地段纵向连续式道床板混凝土施工应充分结合工程的结构和环境特征。在我国夏炎冬暖、夏炎冬冷和寒冷地区,结合昌景黄高速铁路安徽段工程实践,从支承层/底座板验收、混凝土施工工艺、早期保温保湿养护[14]、工具轨排应力释放四个方面对道床板施工过程控制进行阐述。

3.3.1 支承层/底座板验收

一般在混凝土终凝后或强度达到2~3 MPa时切缝,横向两端切缝深度至基床表层;支承层混凝土在施工完成后静置2~3个月后再进行道床板混凝土施工。

3.3.2 混凝土施工工艺

1)混凝土制备和运输。粗骨料采用二级或多级级配;含水粗细骨料应晾晒、静置2 h左右;混凝土运输时间应小于1 h,并保证连续供应;运输过程中和浇筑前严禁加水;检验每车混凝土的坍落度、含气量、入模温度等指标。

2)浇筑。采用吊斗布料;洒水润湿支承层/底座板及轨枕表面,模板内不得积水;采用之字形路径均匀布料[图3(a)];严格控制道床板混凝土表面泌水和浮浆厚度;将混凝土入模温度与轨枕、支承层、钢筋、模板温差控制在15℃以内;预先准备好防雨、防晒棚架等设施。

3)振捣。为降低八字形角裂缝和轨枕四周环向裂缝,宜采用二次振捣工艺[图3(b)]。采用ϕ50振捣棒在轨枕间充分振捣后,再使用ϕ30振捣棒在轨枕四周及下部进行振捣。

图3 道床板混凝土浇筑及振捣工艺示意

4)抹面。混凝土入模约0.5 h内采用横梁刮尺控制混凝土两侧标高及横向排水坡;用木抹子提浆,1~2 h内再用钢抹子抹平(至少两遍),初凝前用钢抹子抹平压光(2~3遍);增加用钢抹子对轨枕与四周混凝土结合面处的抹平、压光次数。

3.3.3 保温保湿养护

初期养护采用喷雾器雾化方式,拆除轨道排架后采用两布一膜+洒水的覆盖养护方式;加强轨枕四周养护,必要时在最后一次抹面后均匀喷涂高效养护液进行保湿养护;抹面后立即进行养护。

3.3.4 工具轨排应力释放

混凝土初凝后进行轨排应力释放。步骤为:①按顺序旋升螺柱支杆1/4~1/2圈(1~2 mm);②松开轨道扣件和轨道鱼尾板螺栓,鱼尾板及扣件松动时首先解除接头处的鱼尾板,而后采用跳解的方式解锁。侧模拆除后立即涂刷养护剂。

4 结论

1)路基地段应优先采用单元式轨道结构,可以显著降低道床板混凝土开裂的敏感性;在连续式道床板设置后浇带进行二次浇注,可以有效减少收缩裂缝产生的概率;在轨枕四角增配上层抗裂钢筋起到控制八字形角裂缝数量和早期发展的作用。

2)采用低水泥用量、低用水量、低坍落度、适当含气量、掺加适量粉煤灰的配合比设计,能够有效降低混凝土自身塑性收缩和干燥收缩,提高道床板抗裂性能。

3)从支承层/底座板验收、混凝土施工工艺、早期保温保湿养护、工具轨排应力的及时释放四个方面对施工过程进行控制,可以更好地控制道床板裂缝。