贝氏体钢组合辙叉心轨过早失效原因微观分析

施庆峰 杨志南 张福成,3

1.中铁宝桥集团有限公司,陕西 宝鸡 721006;2.燕山大学亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004;3.华北理工大学,河北 唐山 063200

道岔是机车车辆由一条线路进入或越过另一条线路的连接与交叉设备。由于道岔具有数量多、构造复杂、使用寿命短、行车安全性低、养护维修投入大等特点,成为控制铁路行车速度的关键设备[1]。辙叉是道岔区实现股道分离的控制设备,辙叉状态对列车运行、车辆与轨道部件使用寿命影响很大[2]。因此,开发更高性能的铁路辙叉用钢具有重要意义[3]。贝氏体钢组合辙叉是当前主要使用的辙叉类型之一,其主要伤损类型为翼轨和心轨的垂向磨耗、压溃、折断、剥离掉块,以及轨道刚度突变位置病害等[4-6],特别是心轨在20~50 mm宽断面范围内出现的剥离掉块、裂纹等病害直接影响辙叉的使用寿命,而心轨贝氏体材料本身的特性是心轨剥离掉块产生的根本原因。

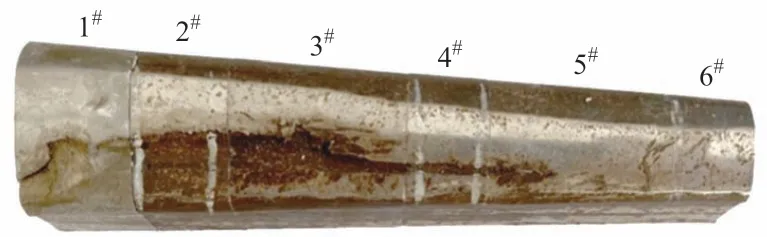

陇海铁路一车站铺设贝氏体钢组合辙叉,逆向进岔,服役约6个月,由于心轨在25~50 mm宽断面范围内出现较严重剥落掉块而更换下道,见图1。辙叉通过总质量约为50 Mt,显著低于同岔位以往的贝氏体组合辙叉以及Q/CR 595—2017《合金钢组合辙叉》要求的使用寿命(应大于等于200 Mt),属于过早失效。

图1 贝氏体钢辙叉心轨过早失效

本文通过对过早失效下道的贝氏体钢辙叉心轨进行解剖分析,阐明失效破坏机制,分析过早失效原因,并提出改进措施。

1 试验方法

该过早失效下道的贝氏体钢辙叉心轨原材料为U26Mn2Si2CrNiMo合金钢。取样切割为6小段,从左向右依次标记为1#—6#,见图2。

图2 失效贝氏体钢辙叉心轨试样

利用日本岛津PDA-7000型直读光谱仪分析材料化学成分;按照GB/T 226—2015《钢的低倍组织及缺陷酸蚀检验法》的要求检测心轨低倍组织;使用蔡司金相显微镜检测非金属夹杂物;根据GB/T 6394—2017《金属平均晶粒度测定法》,采用高倍显微镜进行晶粒度检测;采用万能拉伸试验机和NI750C冲击试验机测试常规力学性能;利用维氏硬度计测试失效心轨表层截面硬度分布;通过SU-5000扫描电镜和FEI Talos F200X透射电镜观察失效心轨组织形貌;利用Smart Lab 9KW型X射线衍射仪,选用Co Kα靶测试钢中相组成。

对该失效辙叉心轨进行相关检测,主要检测结果见表1、表2。检测结果表明,该失效辙叉心轨在材料化学成分,宏观缺陷包括低倍组织、一般疏松、中心疏松、偏析,非金属夹杂物等级,硬度、拉伸和冲击等力学性能,晶粒度等方面,均满足Q/CR 595—2017要求。因此,无需再针对基础指标进行表征,应从微观角度进一步分析失效机制。

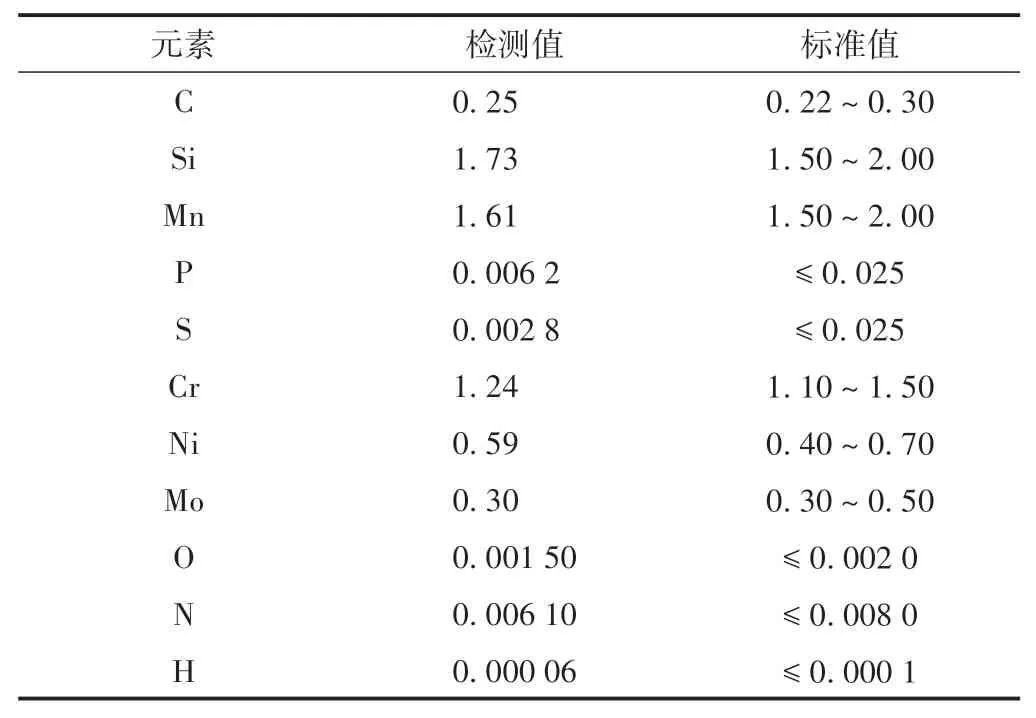

表1 贝氏体辙叉钢化学成分(质量分数)%

表2 贝氏体辙叉钢拉伸和冲击性能

对6段心轨试样进行宏观观察,发现从1#试样到5#试样的中部,辙叉心轨表面存在明显剥落掉块,在5#和6#试样表面可见大量疲劳微裂纹。在5#试样表面可见剥落掉块与疲劳微裂纹交接区域(图3),说明5#、6#试样中的疲劳微裂纹可视为剥落掉块的前一阶段。因此,重点对1#、6#试样开展微观分析。

图3 5#试样表面剥落掉块与疲劳微裂纹交接区域

2 试验结果与分析

2.1 失效辙叉心轨截面显微硬度分布

在1#试样截面上选取4个位置进行显微硬度测试,结果见图4。可以看出:Ⅰ位置有较为明显的肥边,存在较为明显的硬化层,深度约6 mm;Ⅱ位置在已经剥落掉块位置下方,表层高硬度区域已经剥落,所以无明显硬化;Ⅲ位置表层硬化程度最高,表层硬度达到538 HV,但硬化深度较浅,仅为4 mm,但若裂纹继续扩展,也将引起同Ⅱ位置一样的剥落掉块;Ⅳ位置为轮轨接触非频繁区,受列车车轮作用弱,仅有轻微硬化。根据Ⅱ和Ⅲ位置的硬度分布,可判断该辙叉在使用初期,表层形成一层厚度仅4~6 mm的薄硬脆层,产生服役脆性。

图4 1#试样截面显微硬度分布

2.2 失效辙叉心轨表层和基体组织

利用6#试样,对失效辙叉表层和基体组织进行表征。图5为扫描电镜下的观察结果。可以看出,表层为明显的变形组织,存在大量的块状M/A岛,M/A岛与基体界面位置存在孔洞、微裂纹。辙叉心轨基体组织为粒状贝氏体和板条状贝氏体组成的复合贝氏体组织,存在大量的块状组织。

图5 扫描电镜下的失效辙叉心轨表层

通过透射电镜对失效辙叉心轨的基体组织进行观察,见图6。可以看出,基体组织为无碳化物贝氏体,组织中含有薄膜状残余奥氏体和块状残余奥氏体,因此可以判断在扫描电镜下观察到的块状组织主要为块状残余奥氏体。另外,组织中也可观察到少量的孪晶马氏体,见图7。块状残余奥氏体的稳定性低,在服役过程中极易转变为脆性马氏体,从而增加材料脆性[7]。

图6 透射电镜下的失效辙叉心轨基体组织

图7 透射电镜下失效辙叉心轨表层的孪晶马氏体

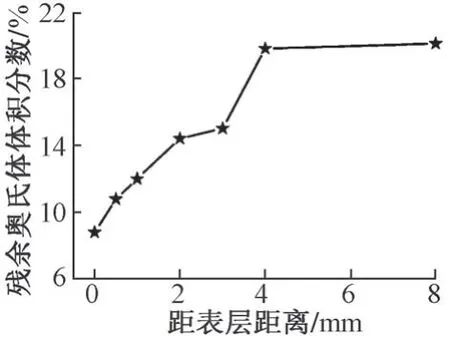

对1#试样距表层10 mm内的组织进行扫描电镜观察(图8),发现大量粗大的TiN或Ti复合夹杂物。统计可知,夹杂物长约2~6μm,在夹杂物和基体之间可见明显孔洞,有些已扩展为微小裂纹。根据检测结果,钢中Ti含量(质量百分比)为0.011%,N含量(质量百分比)为0.006 1%,这种粗大尺寸的TiN颗粒既不能阻止奥氏体晶粒长大,也起不到沉淀强化作用,相反会使之降低。同时,这类大尺寸的TiN夹杂物硬度高、脆性大,带有尖锐的棱角,对钢的疲劳性能影响很大。在粒度相同条件下,TiN夹杂物对疲劳性能的影响远超氧化物类夹杂物[8]。中残余奥氏体体积分数为20.1%,表层仅为8.8%。残余奥氏体转变层深度约4 mm,与硬度测试结果(参见图4)一致。这说明失效辙叉心轨表层硬脆层的形成主要源于残余奥氏体向马氏体的转变。

图8 扫描电镜下距心轨表面10 mm内的夹杂物

对失效辙叉表层至基体的残余奥氏体含量进行定量分析。对1#试样平行于硬度测试Ⅲ位置由表层向基体逐层测试,结果见图9。可以看出,辙叉心轨基体

图9 失效辙叉心轨表层及亚表层残余奥氏体体积分数变化曲线

2.3 失效辙叉心轨疲劳微裂纹扩展路径

观察6#试样表层脆性疲劳微裂纹,分析裂纹形核和扩展路径。图10(a)为6#试样左侧较宽断面的裂纹宏观形貌。可以看出,从左向右有3条主裂纹,与心轨表面角度在10°~25°。最右侧主裂纹在向左下方扩展过程中存在多次分叉。在扩展路径两侧,分布大量的块状M/A岛,如图10(b)所示。这表明这些M/A岛与基体界面为脆性疲劳微裂纹的快速扩展路径。

图10 6#试样表层脆性裂纹形貌

对微裂纹进行观察时发现在微裂纹周围存在大量更为微小的裂纹。这些裂纹大部分位于块状M/A岛与基体界面处,部分微裂纹形成于夹杂物与基体界面位置,如图11所示。这些微裂纹为疲劳裂纹源,可以说明疲劳裂纹的形核位置。从图11(b)局部放大图还可看出,微裂纹形成后沿着块状M/A岛与基体界面扩展。这进一步说明块状M/A岛与基体界面为主要裂纹扩展路径。

图11 6#试样主裂纹周围细小裂纹

另外,在试样中还可看到与主裂纹尚未交汇的较长微裂纹,在失效辙叉表层可以看到较多的类似孔洞或微裂纹。同样地,这些微孔大多位于M/A岛与基体界面位置,部分位于夹杂物与基体界面位置。

3 结论及建议

对陇海铁路一车站过早失效下道的贝氏体钢辙叉心轨进行试验,研究其失效破坏机制,分析过早失效的原因。主要结论如下:

1)该贝氏体钢组织中存在大量不稳定的块状残余奥氏体是心轨过早失效的一个重要原因。在辙叉心轨服役初期,表层的块状残余奥氏体较快转变为脆性马氏体,形成一层较薄的硬化壳层。由于高强度脆性马氏体与基体变形不协调,在界面位置容易产生应力集中,形成微裂纹,成为裂纹源,一方面可扩展形成大尺寸微裂纹,另一方面可作为裂纹快速扩展路径,加速裂纹扩展,引起表层硬化壳破裂,导致剥落掉块。因此,要从辙叉钢组织角度,控制贝氏体组织形态,尤其是消除块状残余奥氏体。

2)该贝氏体钢中存在较多的带尖锐棱角的TiN及Ti类复合夹杂物,在界面位置极易产生微裂纹,成为有效疲劳裂纹源。这类夹杂物与含较多不稳定块状残余奥氏体的基体组织共同作用,极易形成疲劳裂纹,并快速扩展,导致该贝氏体钢辙叉过早失效。因此,从辙叉钢冶金质量角度,不仅要控制较大尺寸夹杂物的数量和尺寸,也要控制细小的夹杂物,尤其是TiN等带尖锐棱角的夹杂物。

——时政文本视域下的翻译能力调查