贝氏体组织的回火转变

刘宗昌,计云萍

(内蒙古科技大学 材料与冶金学院,内蒙古 包头 014010)

淬火马氏体一般要进行回火,而淬火贝氏体组织往往不进行回火,但是实际工程中贝氏体或马氏体+贝氏体的整合组织往往要加热到500~650 ℃回火,个别中、高合金钢甚至加热到700 ℃以上回火。那么,在加热及保温过程中,贝氏体将发生转变,并且引起力学性能的变化,因此研究贝氏体的回火转变,不仅具有理论意义,而且具有工程应用价值。

贝氏体组织中的组成相较为复杂,它以贝氏体铁素体为基体,其上可能分布着碳化物、残留奥氏体、马氏体等相。因此其回火转变过程较为复杂。

某些合金钢构件淬火时,除了得到马氏体组织外,往往也形成一些贝氏体组织,构成马氏体+贝氏体的整合组织。这种组织在较高温度回火时,除了马氏体发生转变以外,还有贝氏体组织的变化。在回火时,贝氏体组织也一并被回火,贝氏体铁素体中的亚结构,位错、孪晶等将发生变化,从而引起组织形貌和亚结构的变化[1]。在一些合金钢中,其贝氏体组织中往往存在残留奥氏体,在粒状贝氏体中存在M/A岛,这些组成相在回火过程中均会发生变化,贝氏体组织将随着回火温度的升高,转变为回火托氏体和回火索氏体组织,相应的对构件的机械性能产生变化。

以往对于贝氏体组织的回火转变的研究较少。本文依据实验观察就以下几个问题综合阐述有关贝氏体的回火转变:

1)贝氏体铁素体的变化;2)碳化物的转变和聚集粗化;3)粒状贝氏体中M/A岛的变化;4)贝氏体中的残留奥氏体的转变等。

1 贝氏体铁素体回火时的变化

回火时,贝氏体铁素体的变化是最主要的内容之一。众所周知,马氏体中碳含量是过饱和的,其实,贝氏体铁素体中碳含量也是过饱和的,只是碳原子的过饱和程度较小,是低碳的,甚至是超低碳的[2]。在Fe-C平衡图中,铁素体在727 ℃最大平衡碳含量为0.0218%。碳原子的平衡溶解度,600 ℃时约为0.005%,在室温下约为0.002%。贝氏体相变是非平衡相变,因此贝氏体铁素体含有过饱和的碳含量是不容置疑的。

贝氏体等温淬火的零件,一般不进行回火处理。但在等温淬火或连续冷却之后,贝氏体组织中往往存在马氏体相,故仍需经回火后使用。在回火过程中涉及到贝氏体铁素体的变化、马氏体的转变、贝氏体碳化物的变化以及残留奥氏体的转变等问题。

贝氏体铁素体(BF)回火时的变化包括碳原子的脱溶,碳化物的析出,形貌和亚结构的变化等。应当遵循低碳钢板条状马氏体回火转变的规律。首先形成碳原子偏聚区,即科垂耳气团(Dc),由于含碳较低,不能形成宏津气团[3]。然后,过饱和铁素体(BF)脱溶析出碳化物,碳化物聚集长大,铁素体发生回复及再结晶等过程,随着回火温度的升高而发生相应的变化。但也不完全与低碳马氏体的分解规律一致,也不同步。

1.1 贝氏体铁素体的变化

1.1.1碳原子偏聚

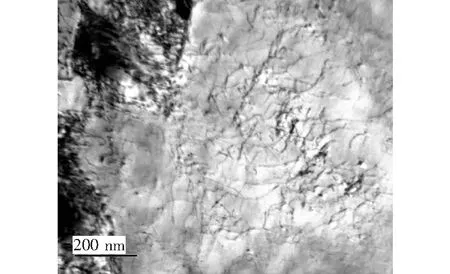

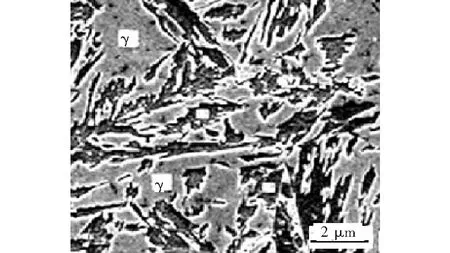

贝氏体铁素体中存在较高的位错密度,可达1010~1011cm-2[4],比板条状马氏体中的位错密度低一些。碳原子处于位错线上的间隙位置时的弹性能比在正常间隙位置时要小,因此,贝氏体铁素体中的过饱和碳原子被位错吸纳,或者说被位错禁锢。下贝氏体中的位错密度比上贝氏体高,下贝氏体中禁锢了较多的碳原子。图1为20MnCrNI2Mo钢贝氏体中位错密度图像,计算该位错密度为7×1010/cm2。

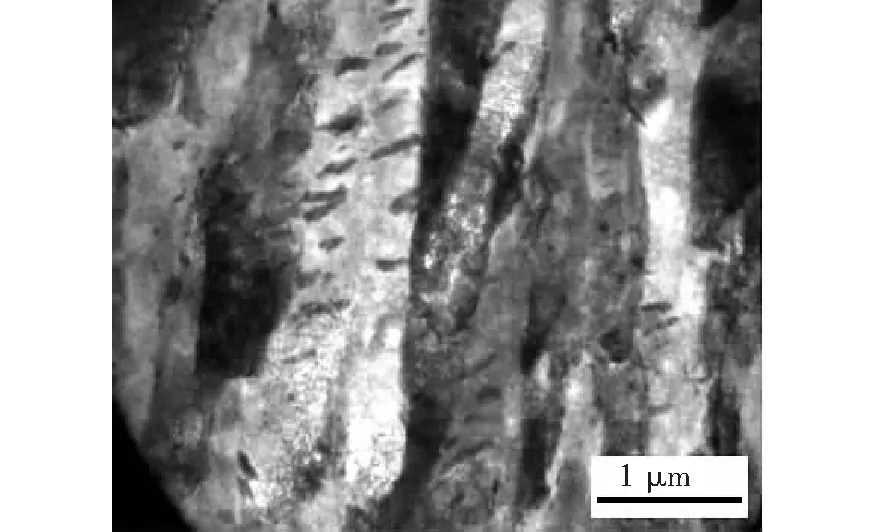

当回火温度在中温区时, 如在500 ℃回火时,20MnCrNi2Mo钢下贝氏体组织形貌没有发生明显变化,且仍有很高密度的位错,其中的碳化物也没有明显的变化,如图2所示。

图1 贝氏体铁素体中位错,TEMFig.1 TEM image of dislocation in bainite ferrite

图2 500 ℃回火时下贝氏体组织形貌,TEMFig.2 TEM morphology of lower bainite tempered at 500 ℃

一般认为,上贝氏体铁素体中碳约含0.03%C(质量分数,以下同),下贝氏体中的铁素体碳含量约为0.15%~0.17%C[5]。在贝氏体等温形成过程中,碳原子已经扩散进入位错处,处于偏聚状态,形成科垂耳气团(Dc)。这种偏聚状态在贝氏体形成过程中就已经发生。这与低碳板条状马氏体不同,淬火马氏体的科垂耳气团是在自回火过程中,或在低于100 ℃回火保温过程中因碳原子的扩散而形成的[3,6]。

1.1.2碳化物析出

当温度升高时,碳原子扩散加速,贝氏体铁素体中将析出碳化物,实验表明,温度达到250~325 ℃时贝氏体中才有渗碳体形成。

贝氏体铁素体中的碳原子偏聚团为析出平衡相θ-Fe3C积累了条件。当温度升高时,科垂耳气团附近可能析出θ-Fe3C。这与下贝氏体中的碳化物的形成机制和形态是不同的。从贝氏体铁素体析出的碳化物是细小的、弥散的,散乱地分布在铁素体基体上。而下贝氏组织体中的碳化物是固有的,并且分布在贝氏体铁素体中,形貌是具有方向性排列的,往往跟下贝氏体条片主轴方向呈现交角分布。

下贝氏体中可形成ε-Fe2.4C或η-Fe2C,是一个过渡相。片状的η-Fe2C在α相基体上常沿着位错线析出,与基体存在晶体学位向关系。

200 ℃以上的贝氏体铁素体中可以析出平衡相θ-Fe3C。位错对于θ-Fe3C的形核起决定性作用。试验观察表明,θ-Fe3C形核初期具有位错形核特征。虽然,位错形核属于非均匀形核,由于贝氏体铁素体中位错密度较高,θ-Fe3C分布也可以算是均匀的。当温度升高时,由于界面扩散速度快,碳化物可迅速长大,呈条片状,这时θ-Fe3C分布就不均匀了。这种条片状的碳化物还可能由残留奥氏体的分解而形成。

中温回火时,条片状θ-Fe3C大量析出并且集聚,非均匀分布,对于材料的韧性有不利的影响。高温回火后,条片状的θ-Fe3C集聚球化、粗化,颗粒数量减少,尺寸趋于均匀,对于韧性的不利影响将逐渐减小,性能变得趋于强韧化。

由于贝氏体转变不完全,贝氏体组织中往往存在较多的残留奥氏体,尤其是无碳贝氏体中残留奥氏体较多。这些残留奥氏体在回火过程中也要发生转变。

1.1.3回复

贝氏体铁素体中的亚单元、高密度位错、精细孪晶等亚结构在回火时将发生变化。回复初期,部分位错,其中包括小角度晶界,位错将通过滑移与攀移而相消。从而位错密度下降。

回复使部分条片状铁素体界面消失,相邻条片合并而成宽的板条。在400 ℃以上回火时,回复清晰可见。由于板条合并变宽,再也看不清完整的板条,但能看到边界不清的亚晶块。图3(a)是热电厂用钢P91经740 ℃回火时,在贝氏体铁素体中形成的亚晶块,其尺寸约为700 nm。图3(b)所示为718塑料模具钢的贝氏体的回火组织,可以看到亚晶块。 亚晶块尺寸约为800 nm左右。

图4 为20MnCrNi2Mo钢贝氏体于650 ℃回火时,由于回复而形成的亚晶,可见,亚晶界有大量位错构成,形成位错墙,是位错迁移的结果。亚晶块尺寸较小,约为300~600 nm大小。

(a) P91钢;(b)718钢图3 铁素体中的亚晶,TEM(a)P91 steel; (b) 718 steelFig.3 TEM image of subgrains in ferrite

合金钢中,许多合金元素提高再结晶温度,如钴、钼、钨、铬、钒等元素都显著提高α相的再结晶温度。含有1%~2%的钼、钨、铬元素可以把再结晶温度提高到约650 ℃。碳含量0.1%C、钒含量0.5%V的钢,α相的再结晶在600 ℃需要保温50 h才能开始。合金钢中条片状贝氏体铁素体的再结晶难度较大,甚至回火很长时间也不能实现再结晶,即得不到等轴状的铁素体晶粒,而保持原来的条片状形貌。

至于贝氏体中的孪晶,当温度高于250 ℃时,孪晶开始消失,因此在300 ℃以上等温得到的贝氏体中,难以观察到孪晶亚结构[6]。

将P20塑料模具钢奥氏体化后于500 ℃等温淬火得到的上贝氏体组织,再于650 ℃回火3 h,其回火组织为回火托氏体组织,仍然保留着上贝氏体的条片状形态。所不同的是组织变得粗大,呈现粗大铁素体片,如图5所示。较高温度回火时,细小的贝氏体铁素体片条会合并为较宽的铁素体片,如图6所示。

图4 20MnCrNi2Mo钢贝氏体于650 ℃回火形成的亚晶,TEMFig.4 TEM image of subgrains in bainite of 20MnCrNi2Mo steel tempered at 650 ℃

图5 P20钢的回火托氏体组织,二次复型照片Fig.5 Secondary duplicated microstructure of tempered tortuosome in P20 steel

图6 贝氏体铁素体板条合并,TEMFig.6 TEM image of combination of bainitic ferrite laths

将没有再结晶的条片状铁素体+析出的碳化物组成的整合组织称为回火托氏体。尽管回火温度在600 ℃以上,这种条片状形貌的回火产物不能称为回火索氏体。对于合金钢来说,由于合金元素阻碍铁素体再结晶,因此实际工业上,贝氏体在回火时,一般难以发生再结晶,回火后仍然保持着条片状形貌,即得到回火托氏体组织,而不是回火索氏体。

1.1.4内应力的消除

冷却不均匀,会产生热应力;同时,组织转变不均匀会产生相变应力。二者合并成为钢中的内应力。冷却到室温而残留下来的应力称为残余内应力。

存在于钢件整体范围内,各个部位之间的内应力,称第一类内应力;在晶粒或亚亚单元范围内处于平衡的内应力,称第二类内应力;存在于一个原子集团范围内的处于平衡的内应力称第三类内应力。

冷却得到贝氏体或等温淬火得到的贝氏体组织中均存在内应力,但比淬火马氏体中的内应力要小得多,因为在等温淬火的等温过程中产生的内应力较小,并在等温过程中会消除一部分。

贝氏体组织回火时,随着回火温度的升高,原子活动能力增加,发生回复、再结晶等过程,这些均使得内应力不断降低直至消除。

2 贝氏体碳化物的变化

贝氏体碳化物包括贝氏体铁素体析出的碳化物和原贝氏体组织中的碳化物两类。这两类碳化物其实就是渗碳体和ε-Fe2.4C,没有MC等类型的特殊碳化物。在回火过程中这些碳化物的数量、大小、分布和形貌均会发生变化。

随着回火温度的升高,这些碳化物均将聚集长大并且球化[6]。

2.1 碳化物形貌的变化

贝氏体回火时从贝氏体铁素体中的位错处析出碳化物,随着回火温度的升高,碳化物将长大,如图7所示(箭头所指),可见碳化物在位错线上析出并长大。

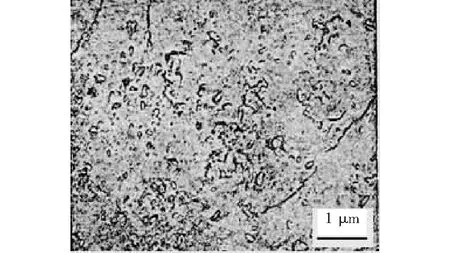

18Mn2CrMoB钢奥氏体化后空冷,得到贝氏体组织,然后在325 ℃以上回火时才有碳化物从贝氏体铁素体中析出。在350~450 ℃回火时才有碳化物形成,并开始长大。图8为18Mn2CrMoB钢贝氏体铁素体于650 ℃回火得到的组织形貌,可见贝氏体铁素体中析出的碳化物已经球化。

2.2 碳化物类型的变化

下贝氏体中的碳化物有渗碳体和ε-Fe2.4C两种。但在含硅、铝较多的钢中,由于硅、铝元素不溶入渗碳体中,则贝氏体中难以形成渗碳体,但可以形成ε-Fe2.4C,ε-Fe2.4C是不稳定的过渡相,温度升高或长时间加热保温时将转变为渗碳体。

图7 位错处碳化物长大,TEMFig.7 TEM image of carbide growth in dislocations

图8 18Mn2CrMoB钢贝氏体650 ℃回火组织,TEMFig.8 TEM microstructure of bainite in 18Mn2CrMoB steel tempered at 650 ℃

40CrMnSiMoV钢奥氏体化后于310 ℃进行等温淬火12 min,然后回火,发现在350 ℃回火时残留奥氏体析出了ε-Fe2.4C,同时在贝氏体铁素体中也有ε-FeC2.4C析出。当回火温度升到450 ℃时,ε-Fe2.4C转变为渗碳体。

贝氏体中位错密度较高,随着温度的升高,碳化物在位错线处析出。位错线也是碳化物形核长大的位置,因为位错处有较高的畸变能,并且位错处禁锢了较高碳含量,为碳化物的形核长大提供了成分起伏和结构起伏的条件。图9所示为回火时碳化物在位错处析出的电镜照片,它反应了20MnCrNi2Mo钢的贝氏体于500 ℃回火时位错线上析出碳化物的情况,可见在位错线上有密密麻麻的碳化物析出。

随着回火温度的升高,渗碳体还会向其他类型的特殊碳化物转化。14Cr2MnMoB钢的贝氏体组织在100~300 ℃回火时,ε-Fe2.4C逐渐转变为渗碳体,当回火温度升高到400 ℃时,θ-Fe3C开始溶解,回火温度升高到500~600 ℃时,合金元素的原子具有了扩散能力,开始形成细小的Mo2C颗粒。20Cr2Mo1钢的贝氏体组织随着回火温度升高碳化物的演化过程如下:

图9 贝氏体回火时碳化物在位错线上析出,TEMFig.9 TEM image of carbides precipitation along dislocation lines

丨→Cr7C3

ε-Fe2.4C→θ-Fe3C→Fe3C→M23C6→M6C

丨→Mo2C

即随着回火温度的升高,ε-Fe2.4C转变为渗碳体,θ-Fe3C于400 ℃以上回溶,500 ℃以上特殊碳化物Mo2C析出,接着形成Cr7C3,再升高温度则析出M23C6,然后转化为M6C。

3 贝氏体中残余奥氏体的转变

贝氏体相变具有转变的不彻底性,因此,往往存在较多的残余奥氏体。残留奥氏体可呈现条片状,薄膜状,也可以呈岛状,如M/A岛,M/A岛中可以是100%的残留奥氏体,也可能在冷却过程中部分地转变为马氏体。

3.1 残余奥氏体的转变

3.1.1贝氏体中的残留奥氏体

贝氏体组织中往往残留奥氏体量较多,某些钢在等温淬火转变为贝氏体时,残留奥氏体竟可达到20%以上。如图10所示为35CrMo无碳贝氏体,可见,图中灰黑色区域是残留奥氏体,黑色区域是贝氏体铁素体,显然残留奥氏体占据了50%以上,这在许多钢的淬火马氏体中也是不多见的。如此多的残留奥氏体对性能产生很大影响。

残留奥氏体是不稳定相,较高温度回火时,残留奥氏体将发生转变,残留奥氏体回火时的变化对钢的性能将造成较大影响。因此,贝氏体中残留奥氏体的转变不仅具有理论意义,而且具有工程应用价值。

图10 35CrMo无碳贝氏体,SEMFig.10 SEM image of carbide-free bainite in 35CrMo steel

贝氏体中的残留奥氏体与淬火马氏体中的残留奥氏体,虽然均为奥氏体,晶格类型相同,但其形态不尽完全相同,形成过程也不一样。

贝氏体组织中的残留奥氏体可为条片状、岛状,其周边连接着低碳的贝氏体铁素体。而淬火马氏体中的残留奥氏体往往被夹在马氏体板条或片之间,这些马氏体片中的残留奥氏体的碳含量基本上与原奥氏体相同。是因为马氏体转变时体积膨胀,马氏体片间的奥氏体受胁迫较大而难以转变,故残留下来[7-8]。而贝氏体中的残留奥氏体是贝氏体铁素体形成过程中排碳,碳原子扩散进入周边的奥氏体中,其碳含量高于甚至远远高于原奥氏体中的碳含量。可见,两者的物理状态和成分均不同。

3.1.2贝氏体残留奥氏体的转变

既然淬火马氏体中的残留奥氏体与贝氏体中的残留奥氏体的状态不同,因此在回火时的转变过程也不尽相同。不能套用淬火马氏体中残留奥氏体的转变来分析贝氏体中残留奥氏体的转变。这个问题的研究尚不充分。

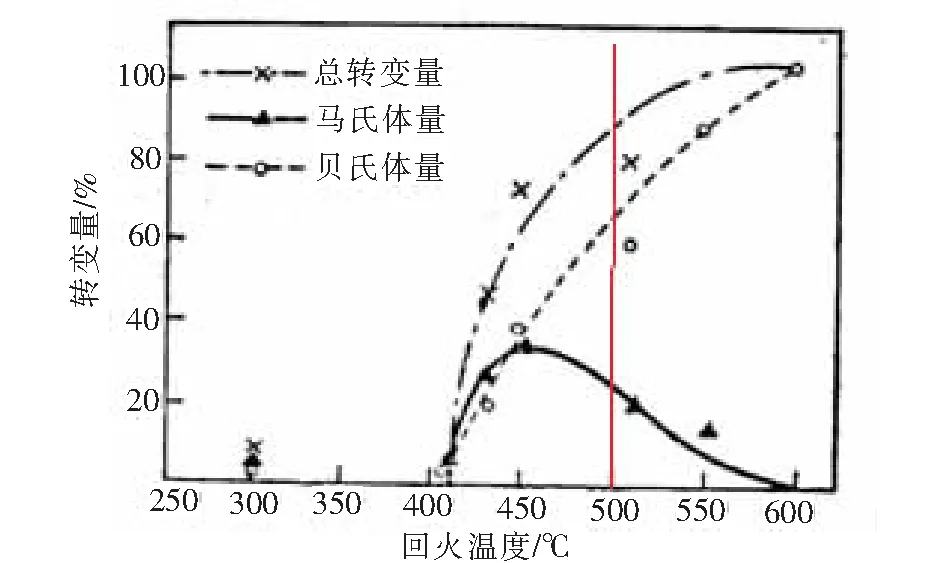

30CrMnSiNi2A钢的马氏体点Ms为315 ℃,将该钢经390 ℃等温1 h,得到下贝氏体组织,含有较多的残留奥氏体,将其在不同温度下回火,残留奥氏体在400 ℃以上回火时发生分解,如图11 所示,图中所示的贝氏体是指残留奥氏体的转变产物[5]。可见随着回火温度升高,残留奥氏体转变量不断增加。其转变产物为回火托氏体。从图中还可以发现,在同一回火温度下(如图中500 ℃),马氏体转变量随着回火温度的升高,转变量较多,而残留奥氏体转变量较少。这说明残留奥氏体分解速度较慢。

15CrMoVA钢的贝氏体组织中的残留奥氏体的分解动力学曲线如图12所示(制图上将残留奥氏体量作为100%)[5]。可见,在300 ℃左右温度回火时,残留奥氏体分解数量最多,正处于曲线的鼻端,这时残留奥氏体最不稳定。这个数据尚缺乏进一步证实。因为,事实上,在300 ℃等温得到的粒状贝氏体较为稳定,在等温过程中没有分解,也往往能够保存在室温。

图11 30CrMnSiNi2A钢的残留奥氏体不同回火温度下的转变量Fig.11 Transformation of retained austenite in 30CrMnSiNi2A steel when tempering at different temperatures

图12 粒状贝氏体回火时残留奥氏体等温分解曲线Fig.12 Isothermal decomposition curve of retained austenite in granular bainite during tempering

当回火温度600 ℃时分解又最快,这时奥氏体分解为回火托氏体组织。

3.2 回火过程中(M/A)岛形貌的变化

粒状贝氏体中的M/A岛由马氏体+残留奥氏体组成,当冷却过程中没有马氏体形成时,则岛中为100%残留奥氏体。在回火时,其中的马氏体将按照马氏体回火转变的机制分解,而残留奥氏体的分解较慢或较为迟缓。

图13为20MnCrNi2Mo钢贝氏体200~500 ℃不同温度各保温1 h的回火过程中显微组织变化的扫描电镜照片。灰黑色区域是贝氏体铁素体基体,灰白色的岛状物是M/A岛。

经200 ℃回火后(图13(a)),岛状组织仍然清晰可见,(M/A)岛形态比较完整,未观察到分解现象。

当回火温度达到300 ℃时(图13(b)),可见(M/A)岛已发生分解,岛状组织内部变成灰黑色,岛变小。

当回火温度达到400 ℃时,可见岛状物明显减少,说明已大量分解(图13(c)),岛状组织边缘变得模糊不清,块状不明显。

(a)200 ℃;(b)300 ℃;(c)400 ℃;(d)500 ℃图13 贝氏体经不同温度回火后的组织,SEMFig.13 SEM microstructure of bainite after tempering at different temperatures

500 ℃回火时,岛状物大量减少,灰黑色基体面积扩大(图13(d))。说明(M/A)岛已大量分解,但尚有少量未分解的岛状组织存在。

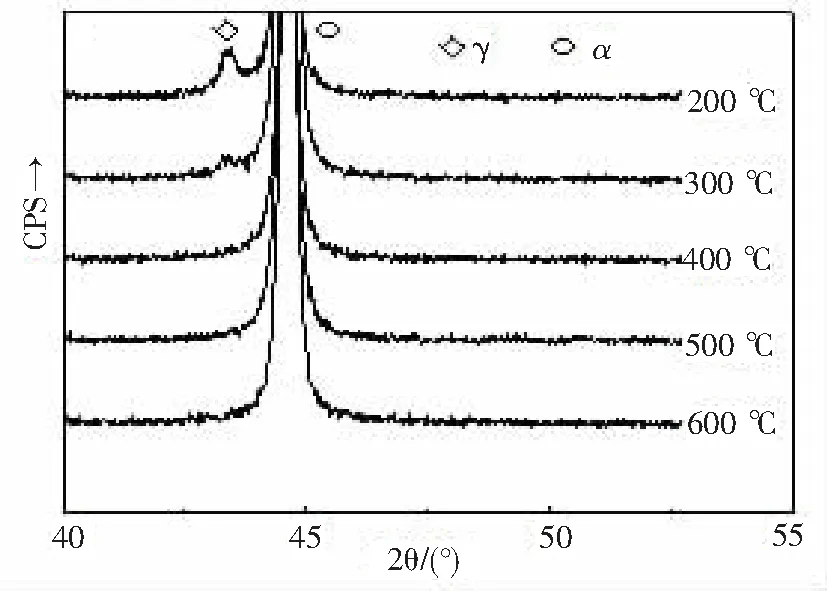

应用XRD技术分析了20MnCrNi2Mo钢贝氏体组织中残留奥氏体随着回火温度的变化。图14为20MnCrNi2Mo钢贝氏体组织经200~600 ℃不同温度各自保温1 h回火后的XRD图谱,从图中可见残留奥氏体的变化。

贝氏体中的残留奥氏体在200~300 ℃回火时变化较小,从图中可见贝氏体在200 ℃和300 ℃回火后,均检测到了奥氏体的衍射峰,当回火温度为300 ℃时,试样中残留奥氏体量约为3.1 %,残留奥氏体量显著降低;300 ℃以上,残留奥氏体开始分解;当回火温度达到400 ℃以后,奥氏体的衍射峰消失。即试样中未检测到残留奥氏体量,说明贝氏体中的残留奥氏体已经全部分解。

图14 不同温度回火后试样的XRD图谱Fig.14 XRD patterns of test steel samples after tempering at different temperatures

4 结论

1)贝氏体铁素体中首先形成碳原子偏聚区,然后在位错处析出碳化物,随着回火温度的提高,发生回复,合金钢中往往难以发生再结晶,内应力消除。

2)贝氏体碳化物是渗碳体和ε-Fe2.4C,在回火过程中碳化物在位错线处形核-长大,回火温度升高,碳化物的发生聚集球化。

3)在较高温度回火时,残留奥氏体转变量不断增加。M/A岛发生马氏体的分解和奥氏体的转变。400 ℃以上残留奥氏体分解完毕。

4)合金钢的贝氏体组织的转变产物为回火托氏体,难以得到回火索氏体组织。