以FLUENT软件微热管阵列传热性能的数值模拟

刘 昂,杨金钢,杨 威,王新鹏

(吉林建筑大学市政与环境工程学院,吉林 长春 130118)

微热管可以无需加任何动力就可以将大量热量通过极小的横截面积远距离输送。1994美国俄亥俄州通用发电机公司的R.S.Gaugler研究了最早的“传热器件”[1],并申请了美国专利(No.2350348),首先提出了有吸液芯的标准热管或称现代热管的原理。较为完整的热管理论是Cotter在1965年提出的[2],之后提出的微型热管的理论当时引起国际上更多学者的研究,为后来微型热管研究与应用奠定了理论基础。B.R.bin和G.P.Peterson[3-5]对单根微热管进行了理论分析和实验研究,研究了微热管传热极限和工作特性的影响因素,建立了二维稳态流动和传热的模型,得出了计算最大传热能力的公式[4]。D.Khrustalev和A.Faghri[6]为了进一步研究又建立了单根微热管最大传热能力和热阻的数学模型,得出汽液交界面的剪切力是影响最大传热能力的最大因素。M.Murakami[7]对微热管簇的传热系数做了研究,此后Sartre等研究了有铝板制成具有平行沟槽的微热管阵列,并建立了微热管阵列理论模型。Kim等[8]建立了微热管传热传质数学模型,得到了微热管的最大传热率和气态工质的压力分布,优化了设计。赵耀华等[9]对微热管阵列的传热性做了实验研究,结果表明平板微热管阵列具有很好的均温性,以甲醇为工质充液率为0.3左右时热管的传热能力最好且最大的热通量已达200 W/cm-2,传热效率高达85%是传统热管的十倍以上。

1 平板微热管阵列

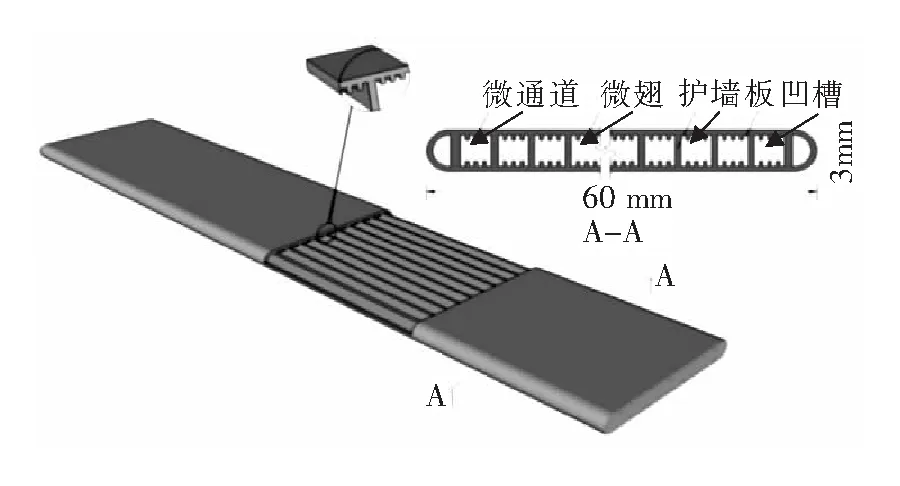

微热管阵列(如图1所示)是一种铝合金制品,内部并列布置一定数量直径为φ1~φ2 mm相互独立单根微热管的扁平薄板。主要由金属密封包装、毛细结构和工作介质,分为蒸发段和冷凝端,一端受热时工质通过蒸发-冷凝相变来实现高效传热,无需任何外部动力。在普通微型热管基础上,单根热管内设有多组矩形槽道可以有效地减少蒸发的工作介质之间的相互影响,降低相变热阻,从而提升其最大传热量,提高传热性能。因微热管的高效传热,可以广泛地应用到各个散热领域,迅速成为热管界研究的重点,不断分析与模拟影响传热性能的因素。

图1 平板微热管阵列Fig.1 Plate micro-heat tube array

微热管阵列内部的多根热管都是独立运行的,可以避免因为单个热管破裂而影响传热效果。此外内部的每根微热管都采用了可以强化传热的微翅结构,如图2所示,可以增大微热管的受热面,从而提高了传热性能。此外,该微热管阵列可以根据实际需求设计不同的尺寸,更易于满足各产业的设计要求。外形平整,可以与大多数加发热元件器件表面紧密结合。微热管阵列的原材为一次性挤压成型的带微槽的铝材,成本远低于传统铜材。

图2 微热管阵列内部的微翅结构Fig.2 Micro-winged structure inside micro-heat tube array

目前国内外对平板热管的研究主要集中在两个方面:一通过理论分析热管尺寸和物性参数对传热性能的影响,并通过实验进行验证,研究什么条件下存在最大热通量和传热系数;二是根据实验条件建立不同模型,利用FLUENT进行模拟计算,与实验数据比较。通过模拟设计的不同结构形式得出最优方案,优化制造工艺技术的改进等方面。可以将理论、设计及制造工艺进行一体研究。

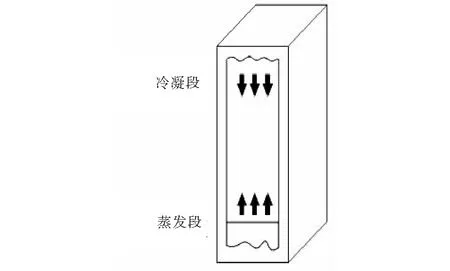

2 工作原理

微热管阵列工作原理如图3所示,微热管利用了热传递最快的传导方式,在密闭的真空管内利用热端冷端液-汽相变过程快速传热,在热端吸热蒸发后在冷端冷凝放热。一般在冲入工质前都是将管内抽成1.3×(10-1~10-4) Pa的负压状态[11],使紧贴管内壁的吸液芯毛细多孔材料中充满液体后加以密封。微热管从下往上依次为蒸发段、绝热段和冷凝段。当微热管两端存在温差时,蒸发段吸液芯中的液体工质就会蒸发汽化,蒸汽流向冷凝端并放出热量凝结成液体,液体再沿多孔材料靠毛细力作用流回蒸发段。只要存在温差甚至微小的温差,循环过程就会一直进行下去。在传热中微热管必须经历有六个相互关联的主要过程:

1)热源的热量,通过热管墙壁,和充满液体蒸气吸收核心传递给液体-液体界面;

2)液体在蒸发段内的液-汽分界面上蒸发;

3)蒸汽室中的蒸汽从蒸发段流向冷凝段;

4)气液界面的蒸汽在冷凝器冷凝;

5)热量从汽液界面通过吸收芯、液体工质和管壁传递到冷源;

6)由于毛细管作用在液体中冷却液回蒸发器的核心工作。

图3 微热管阵列工作原理示意图Fig.3 Schematic diagram of working principle for micro-heat tube array

3 FLUENT软件的网格技术

FLUENT软件可以导入Gambit等软件所建的模进行单元计算和存储求解变量,具体为:二维的四边形和三角形单元;三维的四面体核心单元;六面体核心单元;棱柱和多面体单元。

在FLUENT软件的应用当中,可以选择两种数值方法:基于压力的求解器和基于密度的求解器。利用常规意义上的投影计算法则的是压力求解器。在投影方法中,首先以动量方程为理论基础来求解速度场,继而通过压力方程的修正得到能够满足连续性条件的速度场。FLUENT软件中包含基于压力的分离求解器和耦合求解器两种。瞬态N-S方程(瞬态N-S方程在理论上是绝对稳定的)是由密度的求解器直接求解得到的,它是将稳态问题转变成随着时间变化而变化的瞬态问题,由给定的初场时间推进到收敛的稳态解,这就是通常说的时间推进法(密度基求解方法)。这种方法可应用于求解超音速、超高音速等流场的强可压缩流问题,且易于被改为瞬态求解器。

4 传热模型的建立

4.1 铝管-甲醇重力热管的模型建立与网格划分

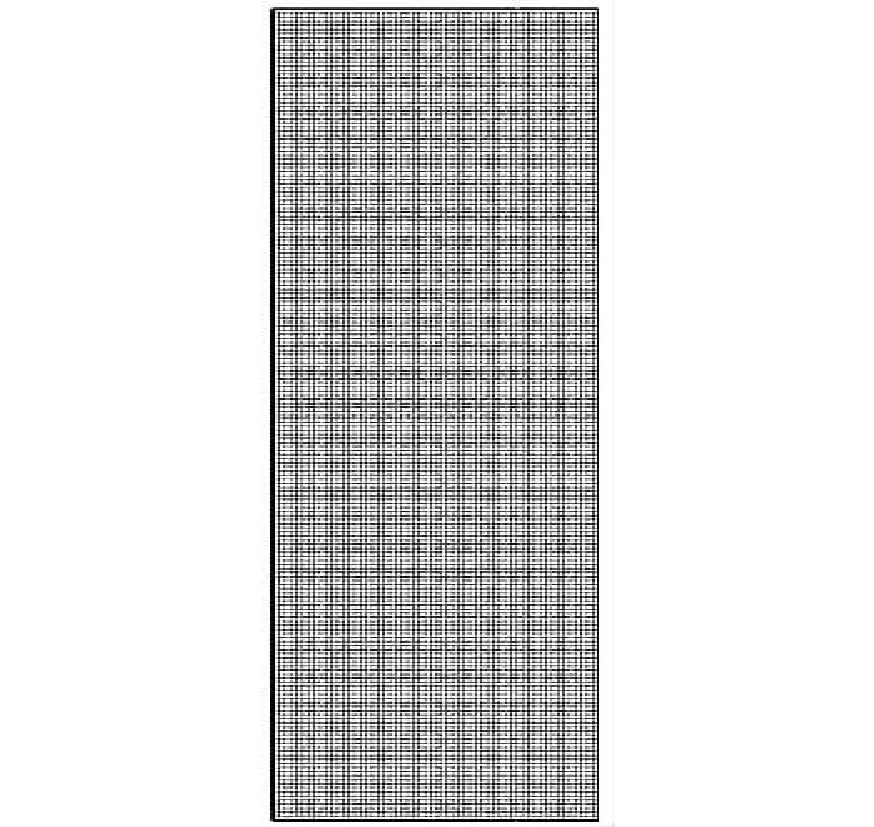

本文中所采用的物理模型为铝管-甲醇重力热管,见图4,该热管的形状为圆形,并将单根热管简化为二维模拟,见图5。首先建立该热管模型,热管从下往上依次为蒸发段、绝热段和冷凝段,长度依次为300、400、300 mm。热管的外径为φ24 mm,内径为φ20 mm,管内充液率为20%~40%。利用ICEM-CFD把该热管模型采用二维面网格进行划分,计算区域中的面网格单元均为四边形。采用了根据面的轮廓线来生成网格的生成方法来捕捉几何特征,提高了计算精度。

图4 铝管-甲醇重力热管模型Fig.4 Aluminum tube-methanol gravity heat pipe model

图5 单根热管二维面网格Fig.5 Two-dimensional patch dependent of single heat pipe

4.2 有内热源的热管导热问题的数值模拟

本文对于热管导热问题的计算可将该单根热管看做是一个超级导热体,不考虑热管内的相变情况。由于蒸发段需要有热量输入,可以在外壁面定义为常热流壁面边界条件,这样外壁面自然会通过导热将热量传递到内壁面。内壁面是固体和液体的交界面,属于耦合的界面。绝热段可设置为常热流为0的壁面边界条件。冷凝段的外壁面向外界散热,由于规定了冷凝段边界上物体与周围流体的对流换热系数及周围的温度,向外散热可设置成第三类边界条件。上下边界则默认为绝热边界。

4.3 热管内气液相问题的数值模拟

本文中针对热管内气液相问题的计算选用流体体积函数模型(VOF)进行数值模拟,每个控制单元所占的体积分数之和等于1,并采用N-S控制方程来实现对热管内蒸发和冷凝的现象的模拟。整个过程采用SIMPLE算法[12]。

连续性方程

(1)

动量方程

(2)

能量守恒方程

(3)

RNG k-ε模型

(4)

(5)

5 结果与分析

热管传热性能的影响因素有很多,如热管的毛细极限、微沟槽的几何形状、倾角、充液率、工质、工作温度等等。本文中利用FLUENT软件模拟出充液率与不同工质对热管的换热性能的影响得出的结论进行分析。

5.1 不同工质热管换热性能的影响

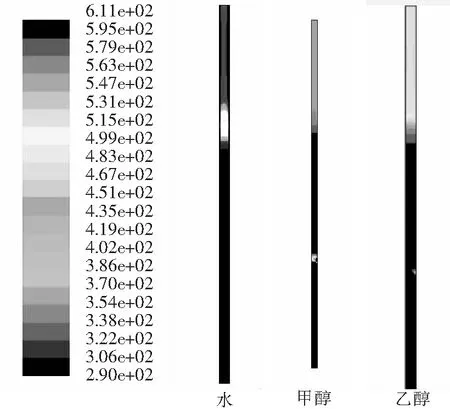

通过FLUENT软件的瞬态计算模拟出用水、甲醇、乙醇三种工质在充液率为30%时对热管换热性能的影响。由图6看出,当蒸发段外壁温度的增加时,热通量也随之增大。水为工质时,在冷凝段外壁面温度为71 ℃时,热通量增加逐渐趋于平稳,最大为3.86×105W·m-2;乙醇工质时,冷凝段外壁面温度69.9 ℃时,最大热通量4.91×105W·m-2;甲醇为工质时,在冷凝段外壁面温度为67.5 ℃时,最大热通量能达到 8.1×105W·m-2。这说明甲醇为工质时的传热效果较良好,可改善热管的换热性能。

图6 不同工质下的微热管温度场Fig.6 The temperature field of micro-heat pipe under different working conditions

5.2 不同充液率热管换热性能的影响

充液率是影响热管工作性能的另一重要参数,热管中充液率过高、过小,既会引起不稳定传热,又影响传热效果,所以为了得到最佳充液率的范围做了大量的实验研究。Streltsov为了得出热虹吸管充液量与热流量之间的关系[13],参考了经典的Nusselt竖壁膜状冷凝理论,得出了下式:

(6)

由上式可清楚地看出微热管充液率与几何尺寸、工质物性有关,与热流量的立方根成正比。但是公式计算的理论结果会与实际情况有很大的差距,因为没有充分考虑热管内部蒸汽与液膜之间的剪切力这一影响传热性能的主要因素。且热管内换热系数与液池的状态有关,当处于核态沸腾时换热系数会变高,所以式(6)计算出的充液率偏低。

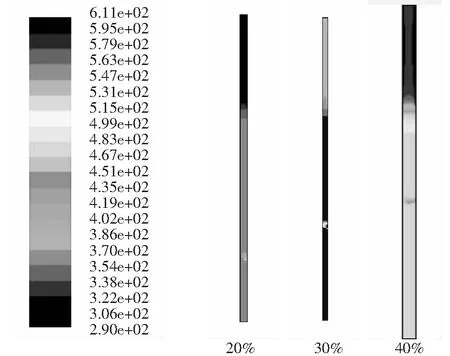

由图7,当充液率为20%~30% 时,微热管的热导率开始上升,最高时达到6.11×10-5W·m-2;当充液率为30%~40%时,整个微热管的热导率开始下降。这说明当充液率在20%~30%时为最佳充液率,这也间接验证了Harada等提出的最佳充液率基本耦合。

图7 不同充液率下的微热管温度场Fig.7 The temperature field of micro-heat tube at different filling rate

6 总结

通过FLUENT软件对微热管阵列进行理想化数值分析,并与理论计算结果和实验数据进行比对分析。结果发现,甲醇工质对于微热管在最佳充液率下,相同的蒸发段表面温度具有更大的热通量。由于甲醇本身的热物性,当热管吸液芯发生核沸腾状态时,影响微热管传热能力最明显的因素是甲醇汽-液相互摩擦作用引起的气液交界面的剪切应力。但由于该模型自身所在的限制,未考虑微热管吸液芯内部微槽的结构,未能得出工质与微槽弯液面接触形成的剪切应力是否影响微热管的传热能力。