Cr12锻材大块碳化物尺寸控制研究

吴鹏,焦其慧,王利,付博,王中强

(东北特殊钢集团股份有限公司技术中心,辽宁大连 116105)

Cr12属于高耐磨、微变形、高碳高铬莱氏体冷作模具钢,具有较好的淬透性和很高的耐磨性,多用于冷剪切刀、搓板、拉丝模、冷轧辊使用,但由于大块碳化物的存在,尤其是用做冷轧辊使用时,易造成大块碳化物脱落,常被称为“掉肉”缺陷影响使用,因此,研究控制Cr12大块碳化物是非常重要的。为此,东特股份公司为了改善Cr12锻材的碳化物大小,针对冶炼工艺、锭型选择、锻比对碳化物大小影响的研究,提出了改进工艺。

2 试验钢成分及工艺流程

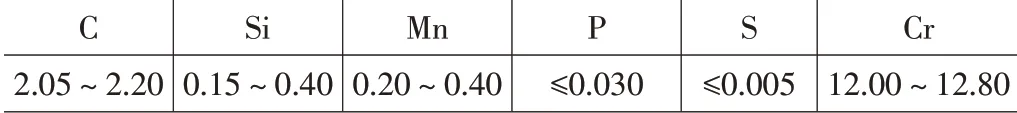

试验钢Cr12成分如表1所示。

表1 Cr12化学成分 %

工艺流程如下所示:

电炉→LF→VD→模铸→红送→加热、锻造→退火→超声波探伤→检验、入库。

3 试验方法

Cr12属于莱氏体钢,钢液冷凝过程中发生共晶反应形成大量的网状结晶碳化物,需通过后续锻造加工变形将共晶碳化物破碎成细小分布的碳化物。因此研究改善碳化物大小主要从缩小原始共晶碳化物大小以及加工工艺优化两方面入手。

采用添加稀土、不同的单道次变形量、不同的锻比、不同的锭型进行了对比试验,试验后在锻材横截面直径的四分之一处切取横向试样,经研磨、抛光后制成金相试样,用4%硝酸酒精溶液深腐蚀,按照JBT 7713-2007标准测量最大的大块碳化物尺寸。

4 试验结果及分析

4.1 稀土及单道次变形量对碳化物尺寸影响

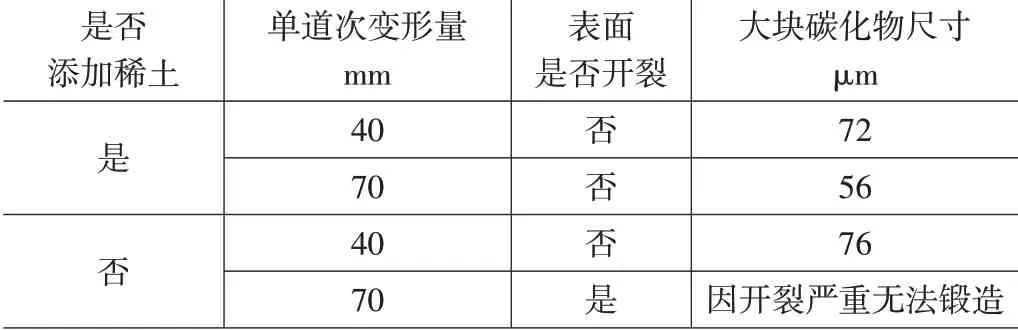

研究表明,通过添加稀土元素可以改善高合工钢的塑性[1],增加锻造单道次变形量,为了研究稀土元素对大块碳化物影响,采用1.7t八角锭,不同的锻造单道次变形量生产相同规格φ180mm进行对比试验,试验结果如表2及图1所示。

表2 是否添加稀土及不同单道次变形量试验结果

图1 是否添加稀土及不同单道次变形量的大块碳化物尺寸

由表2可见,若单道次变形量相同,添加稀土对大块碳化物尺寸无明显改善,当添加稀土改善塑性后,单道次变形量由40mm增加至70mm后未发生表面开裂,且大块碳化物尺寸明显减小,主要体现在碳化物长度明显缩短,这是由于增加单道次变形量,钢锭内部易锻透,有利于钢材内部的碳化物破碎,尤其是长条形的碳化物更容易被破碎成多个碳化物,从而缩小大块碳化物尺寸。

4.2 不同锭型对大块碳化物影响

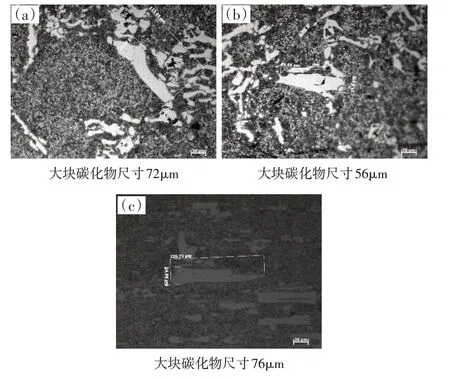

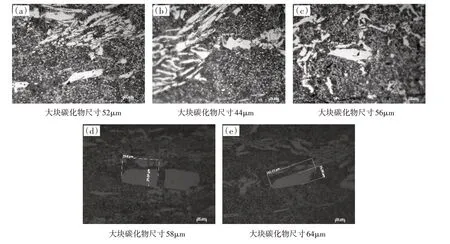

为了验证不同锭型(扁锭与八角锭)对大块碳化物尺寸的影响,采用添加稀土方式冶炼1.4t扁锭、1.7t八角锭,相同的单道次压下量,相同的锻比,生产φ180mm规格锻圆,试验结果如表3及图2所示。

表3 不同锭型试验结果

图2 不同锭型试验的大块碳化物尺寸

由表3可见,经过相同的变形条件、相同的锻比,1.4t扁锭大块碳化物明显小于1.7t八角锭,这是由于根据凝固理论,以及共晶碳化物沿晶界析出特点,共晶碳化物分为3个区,分别为表层细小网状区、中部柱状网状区、心部粗大等轴网状区,钢锭初始共晶碳化物与冷凝条件有关,凝固时间短易于获得细小的共晶碳化物[2],而1.4t扁锭厚度较小,相对于1.7t八角锭冷凝速度更快,形成更细小的原始共晶碳化物,经过相同的变形条件、相同的锻比得到更细小的大块碳化物。

4.3 不同锻比对碳化物尺寸影响

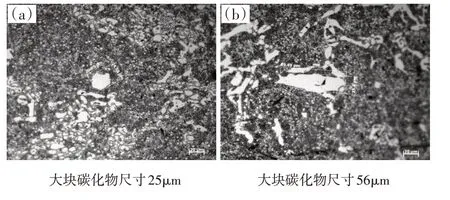

一般来说,提高锻比有两种方式,一是通过镦粗方式提高锻比,该方法有利于碳化物破碎,减小碳化物尺寸,但对于高合工钢,变形抗力较大且易开裂,若通过镦粗增加锻比,操作难度较高,且易造成废品[3],增加生产成本,大生产中很少采用;二是通过增加钢锭截面积来提高锻比,虽然也会有利于碳化物破碎,但随着钢锭截面积增加势必造成原始共晶碳化物尺寸也随之增加,两者叠加后难以判断对碳化物尺寸带来何种影响。为了研究通过增加钢锭截面积提高锻比对碳化物尺寸的影响,采用同种形状不同截面积的钢锭、不同锻比进行对比试验,试验结果如表4及图3所示。

由表4可见,随着锻比增加,大块碳化物尺寸先随之减小,后随之增加,原因是钢锭截面积增加导致原始共晶碳化物尺寸增加,而增加的锻比虽然会增加破碎效果,但当钢锭截面积增加到一定程度后,增加的锻比难以抵消原始共晶碳化物尺寸增加带来的负面影响,最终造成成品的大块碳化物尺寸先减小后增加[4],最佳锻比约5.0左右。

图3 不同锻比试验的大块碳化物尺寸

表4 不同锻比试验结果

5 结论

(1)Cr12冶炼添加稀土后,若锻造单道次变形量不变,大块碳化物尺寸未见明显变化,但添加稀土改善塑性后,可通过增加锻造单道次变形量,有效减小大块碳化物尺寸。

(2)因扁锭较八角锭的冷凝效果更佳,原始共晶碳化物更细小,在加工条件及锻比相同时,扁锭的大块碳化物尺寸明显小于八角锭。

(3)若通过增加钢锭截面积提高锻比,大块碳化物尺寸先随之减小后随之增加,最佳锻比应控制在5.0左右。