具有非对称褶皱结构的自生长软体机器人设计与运动特性

孟军辉, 马诺, 胡睿, 金泽华, 李文光, 刘莉

(北京理工大学 宇航学院, 北京 100081)

0 引言

在城市环境作战中,废墟缝隙往往是连接建筑与外界仅有的通路,对此类空间的利用将对作战与救援行动的效率具有显著的积极意义。然而,由于此类通路具有尺寸细长狭窄、结构曲折复杂、环境恶劣多变等特点,传统的侦查感知设备往往受限于体积和运动模式,难以迅速有效地进入及通过,进而实现对建筑、掩体内部敌军的探测与打击。针对狭窄曲折空间的利用问题,国内外针对一些小型机器人系统开展了相应的研究[1-4]。传统刚性机器人通常由刚性模块通过运动副连接构成,通过有限的自由度实现模块间或模块与环境空间位置的相对运动。此类机器人传动精确、承载能力强、技术成熟,但刚硬复杂的结构导致其环境适应性较差,无法通过小于机器人特征尺寸或曲折复杂的通道[5]。随着机器人技术的快速发展,具有更加优异仿生性能的软体机器人逐渐成为现阶段的研究热点之一。软体机器人由可连续变形的柔性材料制成,可在更大范围内改变自身形状和尺寸,驱动其末端执行器到达工作空间内的任意位置。

现有软体机器人的行进主要通过多足行走或蠕动爬行的方式实现。如Tolley等[6]研制的气压驱动软体机器人采用四足步态进行运动,完全柔性的结构使其可承受高强度的碾压;Onal等[7]研制的仿生蛇软体机器人通过表面非均匀的摩擦力与波状蠕动协调前进,实现了较高的速度;Sangok等[8]研制的形状记忆合金(SMA)驱动仿蠕虫软体机器人,采用波状传递收缩与延伸的方式向前蠕动。此类运动方式对于复杂环境的适应具备初步意义,但本质上仍依靠机器人局部与环境的交替接触与分离实现运动,在实际应用中存在一定的限制。另一方面,受限于微电子和能源等相关技术,采用无线信号传输方案的机器人活动范围与续航能力都较为有限,难以投入实际工程应用,而有线方案需考虑线缆受环境的影响等诸多衍生问题[6]。因此,需要针对软体机器人的运动原理与能源、信号供给方案开展更为深入的研究。

受藤蔓等植物尖端生长的启发,Mishima等[9]设计了一种充气自生长软体机器人方案,其运动模块为一条管状薄膜囊体,通过充气外翻生长运动,能够有效通过尺寸显著小于自身直径的狭窄缝隙、曲折管道。该方案通过线缆传递能源与信号,相较于传统无线机器人,在续航与抗干扰能力上有显著优势,且线缆包覆于囊体之内,能够有效保护线缆并动态匹配运动模块。在该方案的基础上,国内外一些学者开展了相关研究以探索此类结构的应用价值,如内窥镜[10]、天线支撑结构[11]、干砂土挖掘[12]、抓握装置[13]等。该类软体机器人具有较强的环境适应能力,但薄膜材料高度的柔性导致传统的柔性结构转向驱动方案难以适用,在保持充气软体结构快速生长、高度的缝隙渗透等能力的前提下,高精度、可逆的大角度方向主动控制方案设计仍存在一定挑战。

针对自生长软体机器人的主动转向问题,现有研究大致可分为两类:

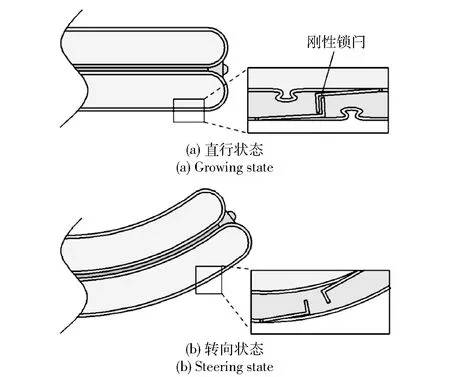

第1类为释放型方案,该方案将压力囊体沿轴向分为若干单元,每个单元内设置约束性机构或结构,在其展开前轴向长度小于囊体,通过在转向的相反侧放开囊体形成长度差,实现转向。如Hawkes等[14]提出了采用刚性锁闩的转向方案,通过控制锁闩的非对称展开形成对一侧的约束,从而实现较大角度的转向,如图1所示。该方案中刚性部件的引入将对其狭窄缝隙的通过能力形成限制,已展开的锁闩无法再次闭合,发生转向的部位也无法再次改变方向[15]。Cinquemani等[16]提出采用张线约束囊体,切断丝线以形成长度差的主动转向方案,如图2所示。为避免切割模块损伤囊体,张线被布置于囊体外侧,而这一布局需要囊体尖端的切割模块径向超过囊体,同样导致其难以穿越小于自身直径的狭小缝隙。此外,切割的有效性难以保障,进一步造成机器人运动能力的损失。由于单元上的机构展开尺度确定,释放型方案利于实现通过较小的转向半径精确实现较大的转向角度。然而机构与辅助设备多需选用刚性结构以实现预期的释放模式,将不可避免地与自生长软体机器人压缩自身直径以渗透穿越狭小缝隙的功能相冲突。此外,该方案往往在相同位置仅能展开一次,无法恢复约束状态反复使用,即控制的可逆性较差。

图1 刚性锁闩转向方案原理示意[10]Fig.1 Schematic of the rigid latch control scheme[10]

图2 张线转向方案原理示意[16]Fig.2 Schematic of the rigging control scheme[16]

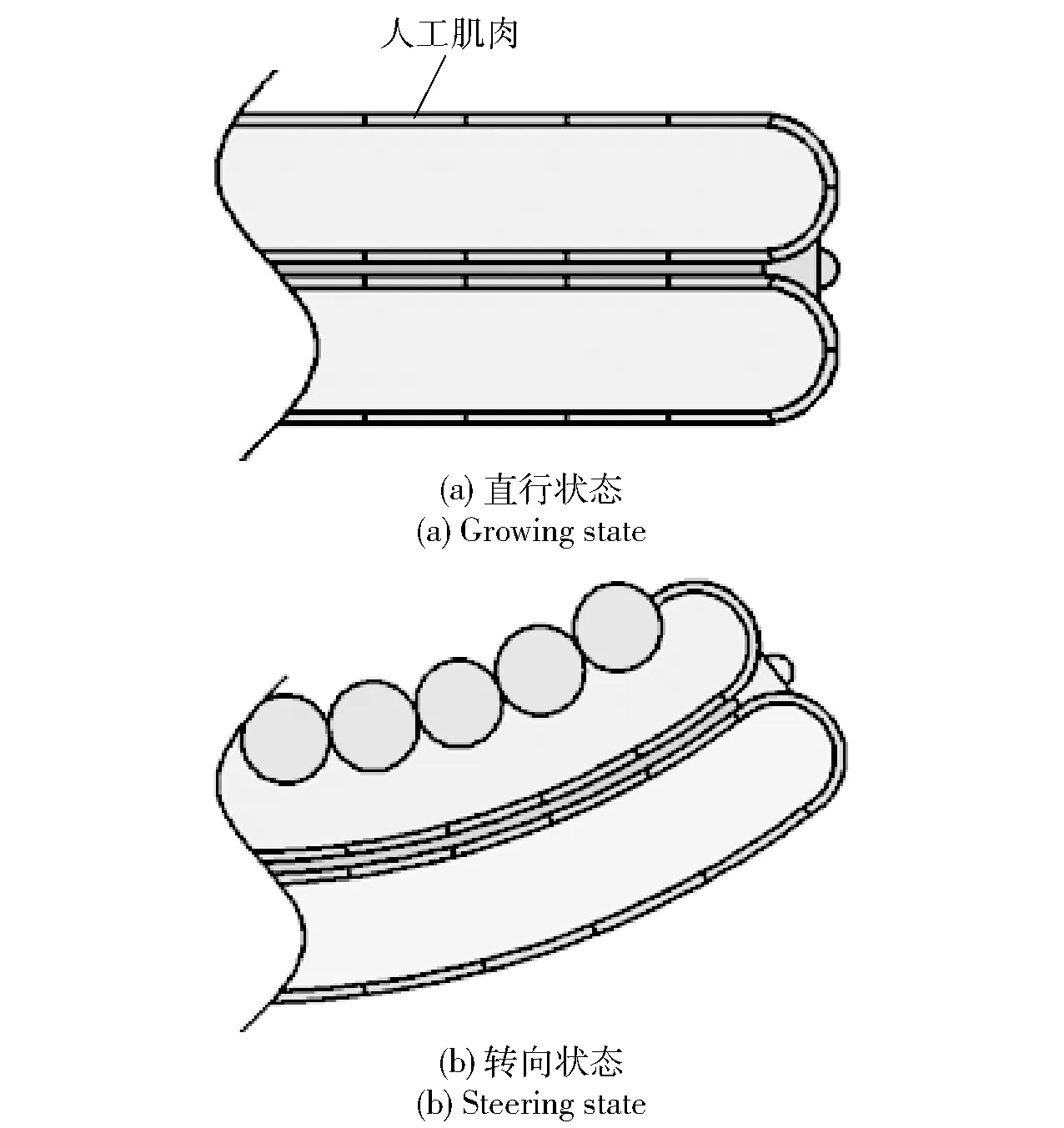

第2类为引曳型方案,通过在压力囊体周向布置连续的伸缩作动器,引曳转向侧囊体形成长度差。如Joseph等[15]与Ozkan-Aydin等[17]则提出了在压力囊体外黏附气压驱动人工肌肉的转向方案,通过驱动转向侧的人工肌肉收缩引曳压力囊体,如图3所示。气压人工肌肉作动时存在较严重的几何非线性,同时长度损失导致的误差将随压力囊体的生长累加[18],不适合在长距离任务中采用。李沫宁等[19]出于相似的原理提出采用多腔室非对称充压的转向方案,将压力囊体独立出多个方向控制腔室,通过对独立腔室充压改变囊体的整体形态。其展示的仿真与试验结果均表明该方案所产生的转角较为有限,难以服务于工程实际。引曳型方案多采用与压力囊体性质相近的薄膜材料作动器,避免了对机器人运动性能的影响,亦具有良好的可逆性。由于此类柔性作动器的最大行程往往受到非驱动方向的特征尺寸限制,难以在有限的空间内形成较大的偏转角度。同时作动器行程与驱动信号存在较强的非线性关系,亦对机器人的精确控制提出了较高的要求。

图3 人工肌肉转向方案原理示意[11]Fig.3 Schematic of the artificial muscle control scheme[11]

总体而言,在保持充气自生长软体机器人充气迅速生长、压缩直径渗透穿越狭小缝隙等性能的前提下,能够实现高精度、大角度且多次可逆的主动方向控制技术仍是此类机器人实用化所需面对的主要难题之一。为了进一步提高自生长软体机器人的运动能力,本文基于对软甲亚纲动物腹节的模仿,将非对称褶皱和周向分布式气囊设计与自生长软体机器人设计相结合,有效实现了对自生长软体机器人的主动转向控制。在此基础上,完成了自生长软体机器人设计,并构建了与之对应的数学与有限元运动模型。经仿真与试验证明,该方案能够有效地实现对自生长软体机器人转向的较高精度可逆主动方向控制。本文工作为此类软体机器人的主动转向驱动提供了新的方案,对其后续的发展具有一定的积极意义,并给出软体机器人利用狭窄缝隙空间对内部敌人辅助监视打击的新思路。

1 自生长软体机器人设计

1.1 设计依据

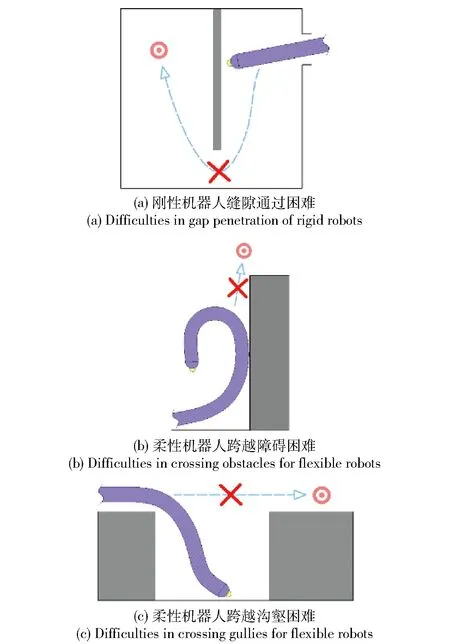

采用硅橡胶等柔性材料的软体机器人多数通过气压、液压或智能材料驱动,以实现蠕动、爬行或游动等运动形式[20-23]。从运动原理上,此类软体机器人仍依靠机器人局部与环境的交替接触和分离实现运动,因此对于砂石瓦砾、沼泽等复杂环境介质适应性较差。而从结构性质上,完全刚硬的机器人无法通过小于自身特征尺寸的缝隙或通道,而完全柔软的结构受重力等因素的影响,也难以通过沟壑、墙壁等显著大于自身特征尺寸的环境障碍,如图4所示。如何将机器人“刚性”和“柔性”有效结合,通过结构和材料设计有效提升机器人直行和转向能力,并增强其环境适应性,日益成为软体机器人的设计重点[24-25]。

图4 结构性质单一的机器人局限性示意Fig.4 Limitations for robots with single structural properties

自然界中藤蔓等植物组织通过尖端生长实现整体长度的延伸,已展开组织与环境相对静止,尖端持续生长的运动模式使其始终保持组织的展开状态与环境特征静态匹配,受到的剪切力与摩擦均被限制在较低水平[10,26],因此对狭窄曲折空间适应性较强;虾蛄等软甲亚纲动物腹节通过韧带组织连接覆甲腹节,在肌肉的驱动下,韧带组织分别形成褶皱折叠与充分展开以实现不同弯曲体态。基于上述仿生学原理,本文设计了一种多分布囊体结构的自生长软体机器人,以实现任务载荷等的运输和投递,在此基础上,引入与薄膜材料高度相容的非对称褶皱转向辅助结构,实现高精度、可逆、大角度的主动方向控制,其设计依据如下:

1)基于仿生学原理,通过驱动气室材料尖端外翻,并同时约束外侧而放开内侧的设计,实现尖端自生长运动;以充气压力控制囊体刚度,实现刚和柔相结合,将机器人的环境适应性最大化;

2)为实现主动方向控制,引入四周分布气室布置和柔性非对称褶皱设计,通过对周向分布气室的非对称充压和褶皱的差动展开形成转向驱动力矩,实现机器人尖端自生长过程中的高精度、可逆、大角度的主动转向;

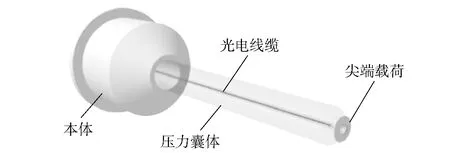

3)为保证能源与信息高效持续传输,通过光电线缆连接本体与尖端载荷,实现了较强的续航能力。同时线缆包覆在气室中,得以在复杂环境中保证线缆与软体结构协同运动。

1.2 自生长软体机器人结构设计

1.2.1 自生长软体机器人总体构成

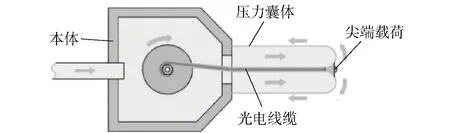

自生长软体机器人主要由尖端载荷、光电线缆、压力囊体和本体构成,如图5所示。尖端载荷主要承担任务职能,根据实际需要搭载不同的任务载荷。压力囊体为柔性充气膜结构,作为系统的运动模块,用于运送尖端载荷并容纳光电线缆。本体部分为刚性的压力容器,主要用于维持整个系统的气密、收卷压力囊体、容纳其他组件,并为载荷提供能源和控制信号,在尖端载荷移动过程中保持位置固定。

图5 自生长软体机器人结构示意Fig.5 Configuration of the self-growing soft robot

相比传统采用硅橡胶或气凝胶等完全柔性的结构设计,自生长软体机器人可通过调整充气压力控制压力囊体刚度,进而适应各种环境与工况:在通过缝隙、管道等小于自身特征尺寸的狭窄曲折通道时,此类机器人可降低自身刚度以提高结构灵活性,以相对于环境刚度较柔的形式通过;当通过阶梯、沟渠等远大于自身特征尺寸的结构或设施,需要进行垂直或水平障碍跨越时,此类机器人可增加充气内压,以相对于自身结构较刚的形式实现跨越。

1.2.2 分布式多腔室膜结构设计

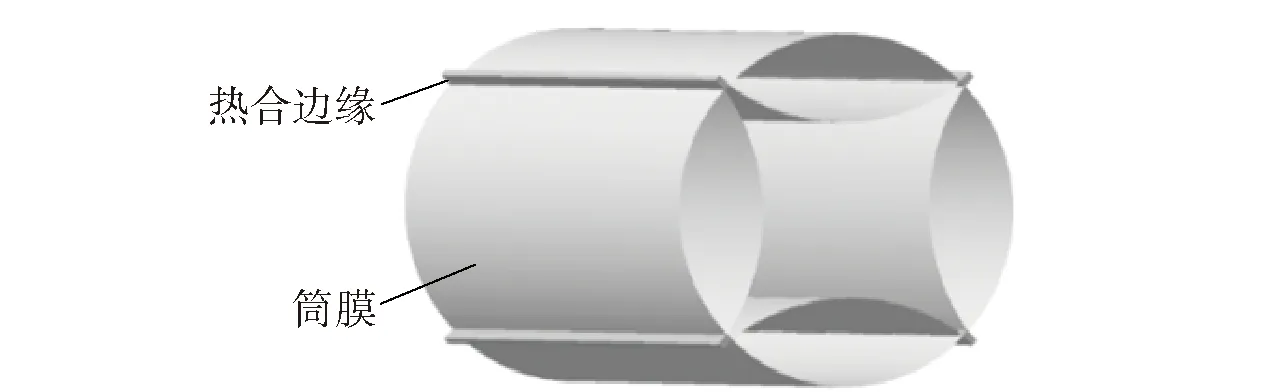

在现有的软体机器人研究中,为实现多运动自由度间的解耦,多采用多腔室设计[27]。通过将腔体空间分割,该布局能够实现对运动功能的独立分配。为有效实现压力囊体在各方向的有效转向并将相互干涉与交连最小化,本文采用分布式腔室的囊体膜结构方案。如图6所示,压力囊体由4条宽度为80 mm、厚度为0.05 mm的双向拉伸聚烯烃收缩膜(POF)筒膜在边缘热合形成,热合宽度约3 mm。其中内侧膜体所形成的中部空腔将用于容纳光电线缆,该部分囊体外翻后形成的腔室作为直行腔室操纵压力囊体外翻生长,每条筒膜将作为方向控制腔室,用于控制囊体转向。

图6 压力囊体结构示意Fig.6 Capsule structure

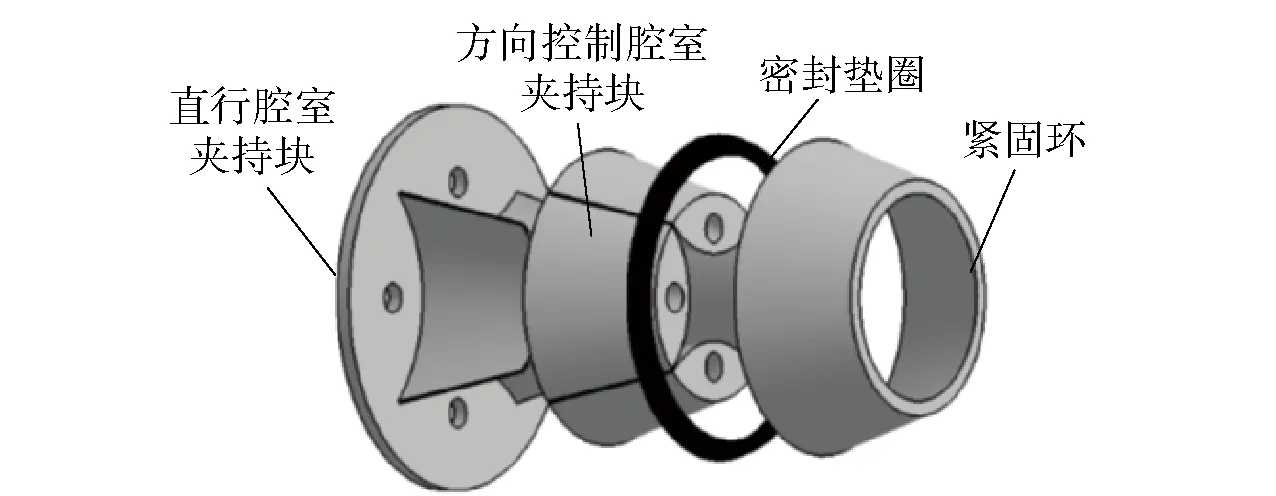

由于多腔室压力囊体的截面几何具有自相交性,需要设计形状对应的囊体夹持装置,在保证气密的前提下实现对各腔室的有效夹持。本文所设计的囊体夹持装置如图7所示,由紧固环、直行腔室夹持块、方向控制腔室夹持块和密封垫圈组成;直行腔室夹持块在囊体夹持装置中起到保持装置整体形状、定位囊体与其他零件、形成气路等作用;多个方向控制腔室夹持块与直行腔室夹持块配合形成完整的圆台形,以配合紧固环;紧固环则用于最终与腔室夹持块组配合并提供预紧力以夹持压力囊体。

图7 囊体夹持装置结构示意Fig.7 Structure of the capsule holder

1.2.3 非对称褶皱转向辅助结构设计

传统的多腔室软体机器人所采用的硅橡胶等基体材料多为超弹性体,可通过调节气压较大程度地改变腔体的形状与刚度,实现驱动[20]。对于膜结构,在被充分张紧后充气内压对刚度的贡献将不会继续增加[28],在破坏前所能够形成的变形量也较为有限。因此单纯的腔室膜结构难以实现对软体机器人的转向驱动,仍需针对性开展相关研究,实现对充气膜结构高效精确的可逆控制。自然界中的虾蛄等软甲亚纲海洋底栖动物需要在珊瑚、礁石的缝隙与洞穴中穿行,同时依靠坚硬的外骨骼御敌,因而演化出特殊的覆甲腹节结构。如图8所示。其腹节甲壳间由柔性的韧带组织连接,在内凹弯曲时,甲壳边缘交错,韧带反向伸展;外凸弯曲时,甲壳边缘分离,韧带正向伸展。通过韧带的不同姿态,分别形成与腹节下部的长度差,改变体态。

图8 虾蛄腹节结构弯曲原理示意Fig.8 Curvature of Malacostraca abdominal segments

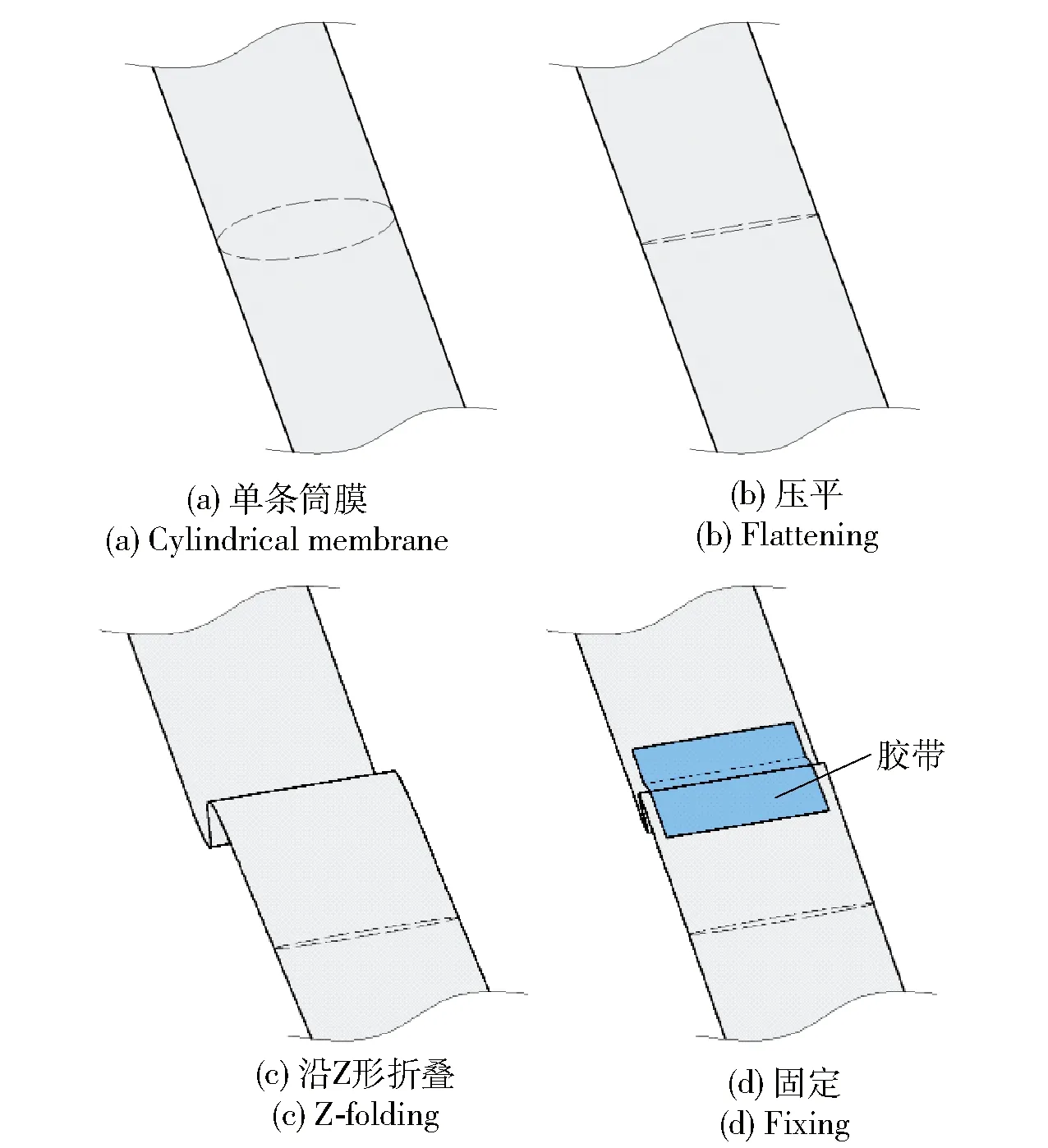

基于对上述仿生学原理的参考,本文将软甲亚纲海洋动物的覆甲腹节结构与充气膜结构相结合,提出非对称褶皱转向辅助结构。由于筒膜材料对挤出工艺的要求,对非对称褶皱结构的一次成型仍较难以实现,因此本文通过在现有筒膜材料的基础上二次附加约束的方法对压力囊体进行制作。该辅助结构主要设计参数为褶皱宽度与褶皱间距,具体制作方法如图9所示。首先将筒膜压平,并沿轴线方向折叠,形成宽度确定的Z形褶皱;其次固定单侧褶皱,此时双侧褶皱在展开能力上形成非对称;最后根据确定的褶皱间距在筒膜上重复布置多组结构,作为压力囊体的方向控制腔室。

图9 非对称褶皱转向辅助结构工艺示意Fig.9 Process for realizing the asymmetrically folded auxiliary structure

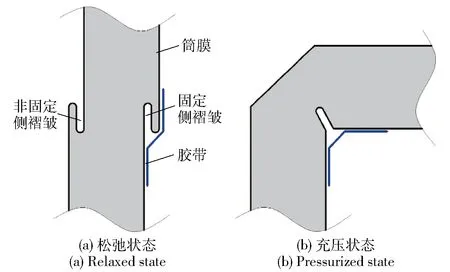

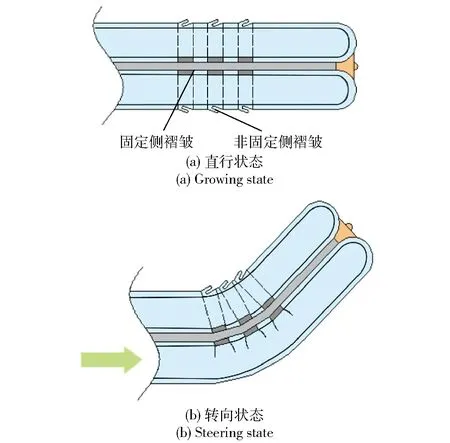

非对称褶皱转向辅助结构的驱动原理如图10所示,当需要进行转向驱动时,对方向控制腔室进行充压,此时在薄膜张力的作用下,未固定侧褶皱将展开,而固定侧褶皱则无法展开,形成双侧的长度差,实现转向。在向相反方向驱动时,先前展开的非固定侧褶皱将在对侧控制腔室的压力下,沿工艺形成的预设折痕折叠,恢复至展开前的状态,从而保障单次转向驱动精度不会受到先前转向影响。由于未引入刚性零件,该转向辅助结构几乎不会影响囊体穿越狭窄缝隙的能力;预置的褶皱对侧薄膜的展开不会造成压力囊体总体长度的收缩,展开长度固定,确保了较高的作动精度与方向控制可逆性;同时相比现有方案较大程度地简化了工艺,在制造方面同样具备优势。

图10 非对称褶皱转向辅助结构驱动原理示意Fig.10 Working mechanism of the asymmetrically folded auxiliary structure

1.3 自生长软体机器人本体设计

自生长软体机器人本体零件主要通过3D打印制作,包括外壳、保持架、囊体导向与回卷装置和囊体夹持装置4部分,如图11所示。其中囊体夹持装置、囊体导向与回卷装置固定在形状适配的保持架中,整体置于外壳中。囊体导向与回卷装置具体由伺服电机、传动轴、囊体收纳轮与收纳轮轴构成。伺服电机提供软体回卷时的驱动力,传动轴通过锥齿轮和一对直齿轮将伺服电机的收卷运动传递至囊体收纳轮。囊体收纳轮用于与收纳轮轴共同夹持囊体,同时起到收卷囊体的作用。压力管线为提供气体压力的软管,穿过外壳连接囊体夹持装置与气源,分别为不同的气室供气。管线上均连接有各种气压元件,用于形成传动回路。

图11 自生长软体机器人结构示意Fig.11 Structural of the self-growing soft robot

2 自生长软体机器人运动过程分析

2.1 运动原理分析

自生长软体机器人的直行原理如图12所示。压力囊体一端固定于本体末端,一端收卷于本体内部。工作时需通过外接气源提供气压与流量,使囊体与气源、本体形成回路。在内压的作用下,从本体外壳的中部向外翻出生长。由于生长部分从收卷端提供,已展开部分得以与环境保持静止,从而避免了由于运动导致的碰撞、磨损、撕裂等损坏。另一方面,外翻生长的运动方式可以使压力囊体与环境更为有效地贴合,结合充气膜结构较高的柔性,有助于快速穿越狭窄曲折空间。

图12 自生长软体机器人直行原理示意Fig.12 Growing mechanism

非对称褶皱转向辅助结构独立且对称分布于四个方向控制腔室,由于各方向上的固定褶皱同时形成约束,在生长时不会对直行形成影响。而在转向时,非固定侧褶皱结构几乎无法承受对侧腔室驱动时形成的压力,不会对相反的转向指令形成阻碍,具有良好的可逆性,如图13所示。由于非固定侧褶皱的最大展开范围存在限制,转向效果可通过设计褶皱宽度与间隔进行调整,因此具备较高的精度。辅助结构单纯由膜结构组成,具备与囊体同等的柔性,不会干涉其穿越缝隙的能力。此外,得益于非对称褶皱较为灵活的展开与复原方式,在环境约束下的褶皱在充压状态下也不会展开,而气压控制信号将沿压力控制腔室传递,并在具有充足空间的位置驱动褶皱展开,确保了压力囊体的主动控制与在环境约束下的被动控制不会发生冲突。

图13 自生长软体机器人转向原理示意Fig.13 Controlling principle of the soft robot

2.2 运动控制回路设计

压力囊体的生长直行与转向都通过气压驱动,因此采用气压传动控制回路对自生长软体机器人进行运动控制,其气压传动简图如图14所示。动力元件采用双向气压泵实现对生长与回卷的驱动;直行功能通过三位三通电磁换向阀控制开关,通过调速阀实现对生长速度的控制;回卷则通过压力开关启动伺服电机与空气压缩机共同驱动;转向功能按方向通过两个二位三通电磁换向阀进行控制。

图14 气压控制回路简图Fig.14 Air-pressure control circuit

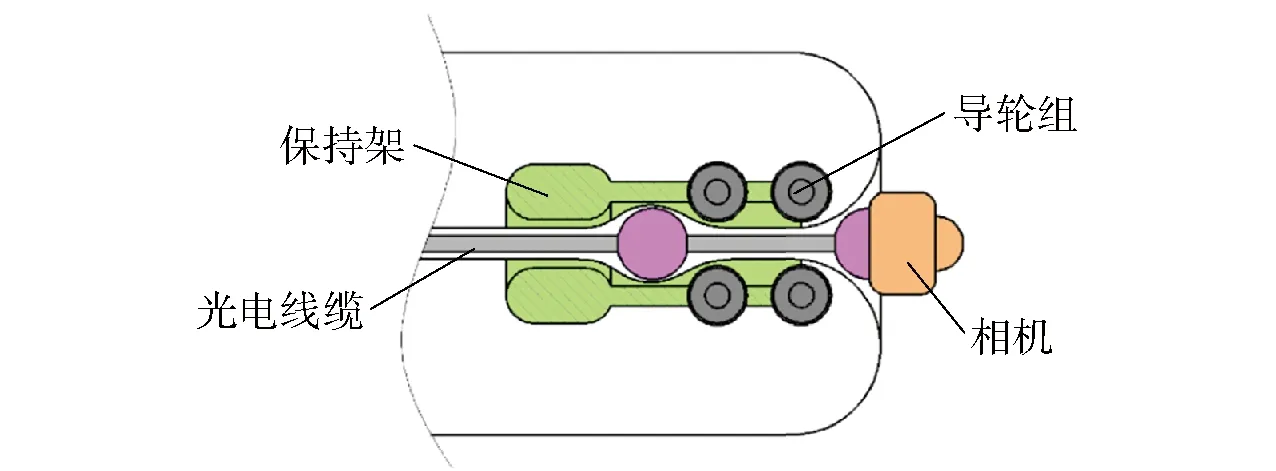

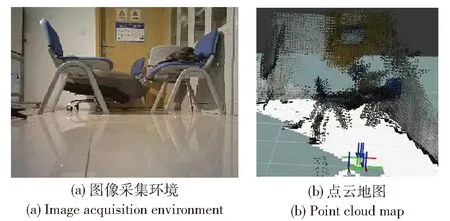

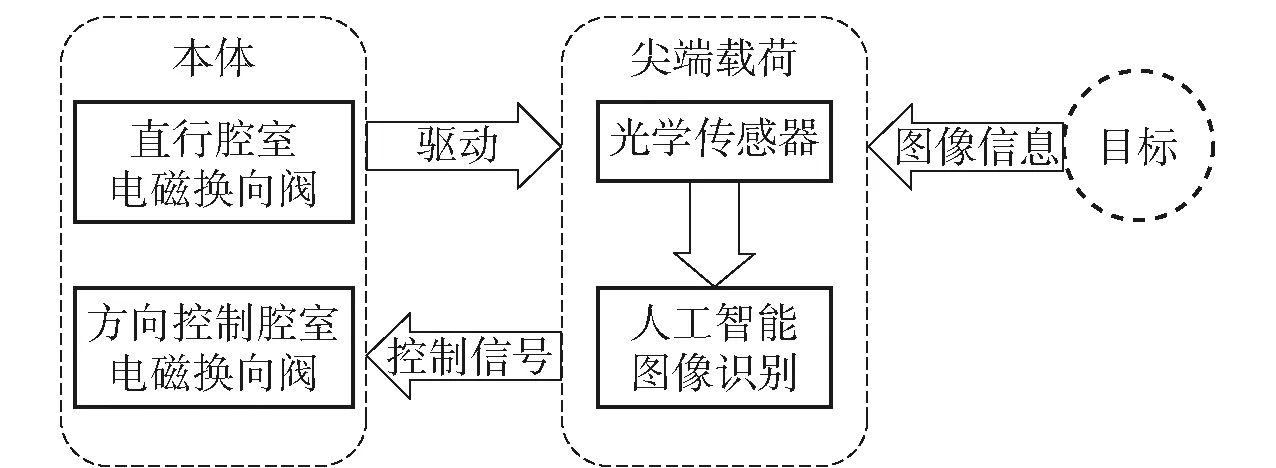

尖端载荷在压力囊体生长时保持于尖端,其结构如图15所示。尖端载荷通过自主导航接近目标,并将目标信息以图像形式返给尖端载荷中的光学传感器和人工智能图像识别模块,构建基于深度图的点云地图,如图16所示。处理后的环境信息将通过控制信号进一步返还给本体,最终实现自生长软体机器人根据目标信息进行本体运动姿态调整。转向方案控制回路示意如图17所示。所选用的相机模块为美国Omnivision公司生产的OV7725(分辨率为640×480、每秒传输帧数为30)。

图15 尖端载荷结构示意Fig.15 Structural configuration of the functional load

图16 尖端载荷图像采集与点云地图构建Fig.16 Image acquisition and point cloud mapping of the functional load

图17 控制回路示意Fig.17 Diagram of the control circuit

3 非线性动力学建模

3.1 数学模型构建

3.1.1 直行

对于方向控制腔室未展开,仅有直行腔室工作的压力囊体,假设压力囊体对其内部气体无阻尼,即生长速度等于流速,则在气源常压下,生长速度为

(1)

式中:QV为气源体积流量;A为压力囊体通流截面积;QM为质量流量;ρ为此时的气体密度。对于压力气体,密度可视作压强的函数,即

ρ=ρ(p)

(2)

(3)

由于压力囊体在张紧时半径几乎不变,可近似认为对于几何参数给定的压力囊体,在压力囊体结构完全张紧到失效前的范围内,任意压强下压力囊体生长速度为

(4)

3.1.2 转向

对于单个褶皱,其所在方向控制腔室充压后形状示意如图18所示,根据几何关系可得其产生的转角θ0为

(5)

式中:w为褶皱宽度;r为压力囊体半径。则压力囊体总转角θ与总法向位移S分别为

θ=nθ0

(6)

(7)

式中:n为褶皱数目;l为褶皱间距;m为褶皱间压力囊体直线段数目。则囊体转向时的曲率半径rL为

(8)

式中:L为囊体生长长度。

图18 方向控制腔室参数示意Fig.18 Parameters of the controlling chamber

3.2 有限元模型构建

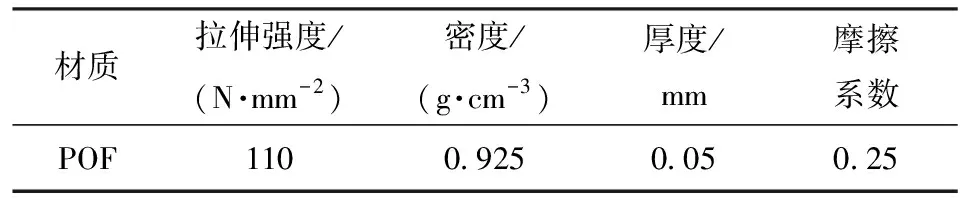

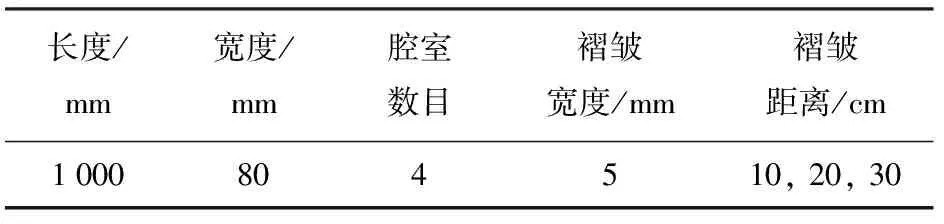

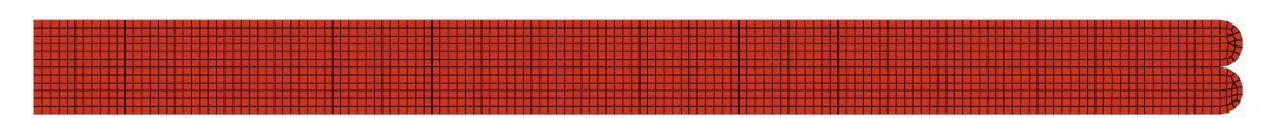

气室充气过程涉及到气体高速流动、气体与气室相互作用等复杂物理现象。为控制运算分析成本,本文采用控制体积法对自生长软体机器人的运动过程进行分析。控制体积法将气室视为一个可控制的体积,充气过程为绝热过程,充气气体视为具有恒定比热的理想气体,在控制体积内温度和压强均匀一致,能够很好地描述展开后期与环境相互作用的效果[29]。在此基础上,选用适合大变形分析的fabric气囊材料模型,通过Belytschko-Tsay薄膜单元算法开展分析,并采用罚函数法处理其相互折叠后气室单元之间的接触。通过设置黏性阻尼系数,降低气室展开速度,用来减小由于气体充入气室时动能引起的过大变形[30]。囊体根部设置固支约束,所采用的材料为POF,其力学参数与初始有限元模型参数分别如表1、表2与图19所示。

表1 压力囊体力学性能参数Table 1 Mechanical parameters of the pressure capsule

表2 压力囊体几何参数Table 2 Geometric parameters of the pressure capsule

图19 压力囊体有限元模型Fig.19 FEM model of the capsule

4 试验结果与对比

为验证非对称褶皱转向方案的有效性与所建立数学模型的准确性,以典型城市环境为场地,通过试验方法对2.1节所设计的自生长软体机器人运动性能进行测试,内容分为运动性能以及越障性能两部分。其中,运动性能试验分为直行速度试验与转向角度试验,越障性能试验则分为缝隙穿越试验与障碍跨越试验。

4.1 运动性能试验

4.1.1 试验步骤

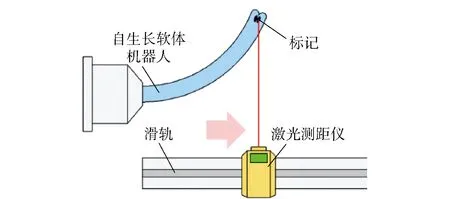

在直行速度试验中,采用POF制作自生长软体机器人中的压力囊体。此类材质的薄膜具有光洁、承拉能力较强等特点,有助于减小囊体间干涉,因此在同等压力条件下具有理想的生长速度,其几何及材料选取与有限元模型保持一致。为研究充气压力对生长速度的影响效果,在不同压力下对该压力囊体进行直行试验测试。试验场地为室外地砖路面,测试距离为3 m,如图20所示。通过高帧率设备录制整个生长过程,计算囊体生长速度,试验重复3次,取均值作为最终结果。

图20 直行速度试验示意Fig.20 Growing speed experiment setup

在转向试验中,为研究褶皱参数对转向效果的影响,分别对不同褶皱间隔与宽度的压力囊体进行转向驱动,记录其法向位移,并联立(9)式、(10)式与(8)式计算曲率半径与转向角度:

(9)

θ=f-1(S)

(10)

试验场地与器材如图21所示,在囊体尖端内侧粘贴直径为1 cm的黑色标记贴纸,使其尽量靠近囊体轴线。取长度为1 m的铝型材平行固支于地面,将两枚T型螺栓固定于激光测距仪,沿铝型材槽道缓慢滑动,取突变时的读数作为囊体法向位移,试验重复3次,取均值作为最终结果,如图22所示。在此基础上为验证该转向方案可逆性及各向性质,对于设置非对称褶皱的压力囊体,生长出100 cm后进行转向驱动并记录其转向角度,并测试其转向后向反侧二次转向效果,如图23所示。

图21 转向试验场地示意Fig.21 Site of the steering experiment

图22 转向试验示意Fig.22 Steering experiment setup

图23 转向方案可逆性及各向性质试验示意Fig.23 Reversibility and isotropic property of the steering scheme

4.1.2 试验结果分析

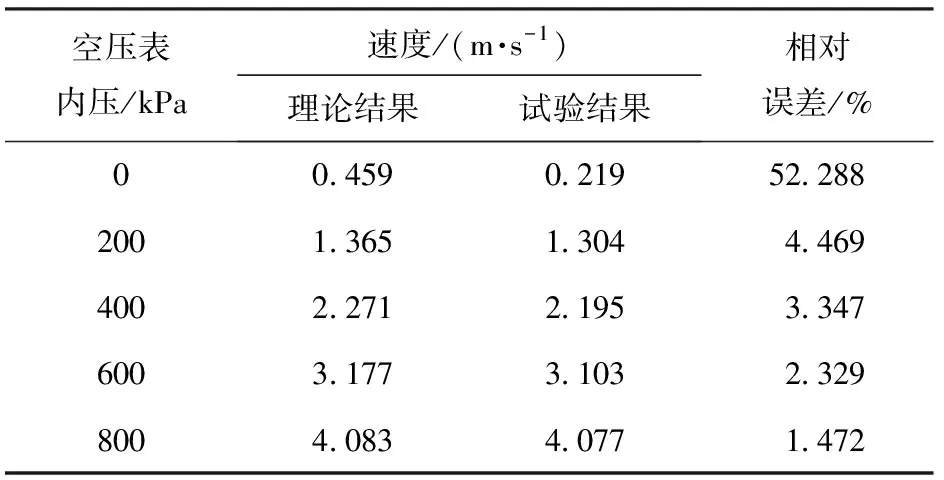

压力囊体直行速度的理论推导及试验结果对比如表3所示,所建立的自生长软体机器人直行运动数学模型总体上较为准确,在表压大于200 kPa时误差均小于5%,可以有效描述该自生长软体机器人直行运动速度。其中,囊体直行速度随气体压强上升近似呈线性关系,模型预测值均高于试验结果,推测主要由于压力囊体在外翻过程中内部生长侧与外部固定侧存在摩擦,导致速度有所下降。误差随压强上升而下降,表明摩擦对压力囊体运动的影响比例逐渐下降,符合实际。模型在零表压时误差较大,推测除摩擦力影响较大外,此时由于内压无法使膜结构完全张紧,导致较大的速度损失。

表3 直行速度对比Table 3 Comparison of growing speeds

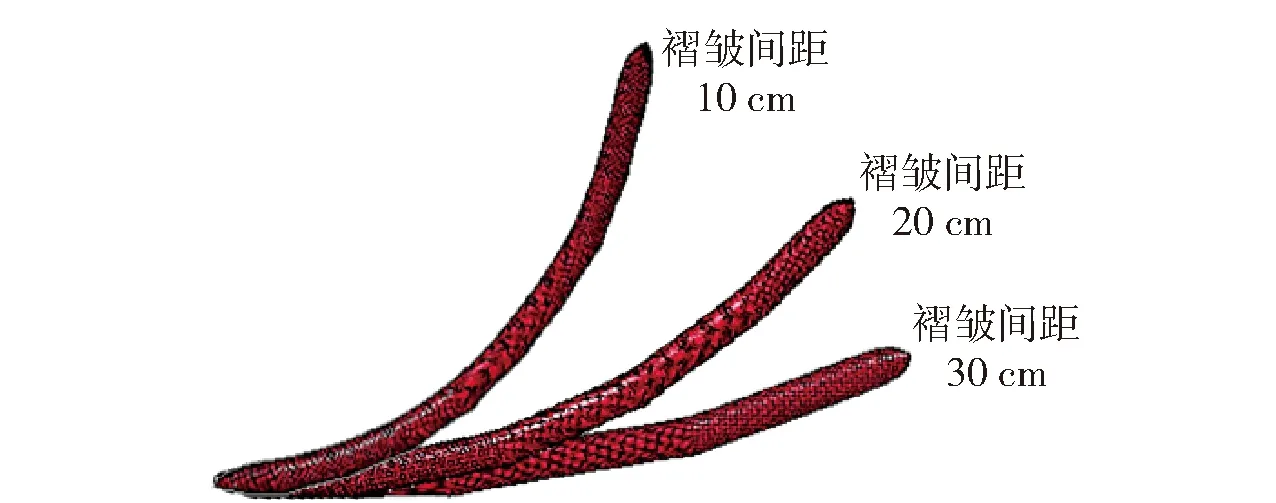

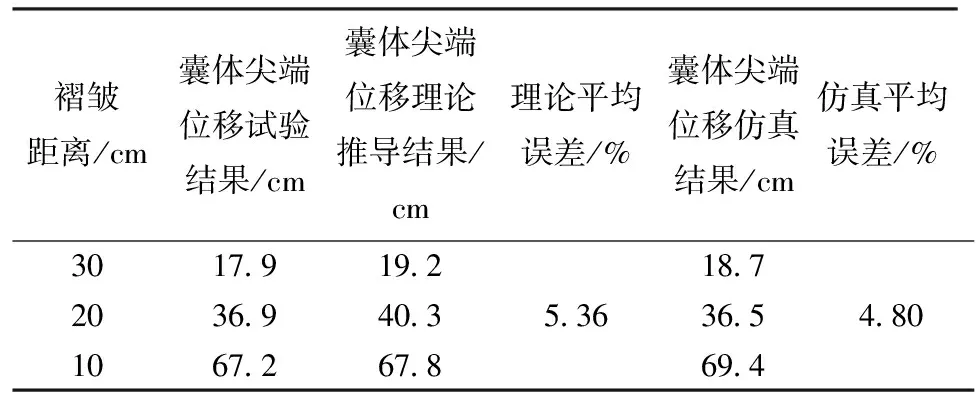

压力囊体转向试验结果如表4所示。囊体的有限元模型分别按照褶皱宽度为0.5 cm的试验样件组建立,结果如图24所示,由于未设置环境摩擦阻尼,有限元仿真结果为在压力气囊转向平面内的近似谐振动。为简化分析,取振动周期内的均值视作有效结果,如图25所示。理论推导、仿真与试验结果对比如表5所示。所构建的数学模型与仿真结果的相对误差均约5%,因此认为具有较高的精度。推测误差主要来源于样件加工过程,较短的褶皱间距离有助于控制测量与加工的误差。总体而言,能够较为有效地反映自生长软体机器人的转向趋势,认为在加工精确的前提下,所建立的数学模型可较准确地描述压力囊体的运动规律。

压力囊体转向试验结果表明,囊体转向时的曲 率半径随褶皱宽度的增加而下降,随褶皱间距的增加而增加,本文中所测试的样件实现了最小曲率半径4.6 cm的大角度转向,展现出较强的操纵性。在囊体转向后,二次转向精度基本保持不变,误差小于1°,推测为工艺导致。此外也可根据应用对褶皱参数进行设计,实现多种幅度、形态、尺寸的作动效果,具有较高的设计自由度,如图26所示。在工程应用中,囊体的褶皱分布规律可根据目标环境所需要的最小转向半径进行保守设计,但无需完全根据环境与路径的真实特点安排褶皱的位置。对于环境信息已知的工况,亦可通过对褶皱布局的针对性设计提升囊体的运动效率。

表4 转向试验结果Table 4 Results of steering experiments

图24 压力囊体转向仿真时间- 位移曲线Fig.24 Time-displacement curves in steering

图25 压力囊体转向仿真结果Fig.25 Simulation results of steering

表5 转向试验、理论推导及仿真结果对比

图26 各形态压力囊体驱动效果Fig.26 Driving effects of the pressure capsule

4.2 越障性能试验

4.2.1 试验步骤

在缝隙穿越试验中,选择典型城市用雨水井盖开展试验。所选择的平篦式雨水井盖格栅间距2 cm宽,雨水井盖吊装孔直径2 cm。在缝隙穿越试验中,将气源调压至500 kPa,驱动压力囊体外翻分别生长穿越井盖,如图27所示。在此基础上,为验证转向辅助方案与穿越缝隙性能的兼容性,采用建筑排水管材搭建试验场地,管道直径4.6 cm,总长度50 m,末端连接直径2.8 cm的变径接头。囊体褶皱参数如图28所示。将空气压缩机调压至800 kPa,驱动压力囊体外翻沿管道生长,并在完成穿越后驱动转向,如图29所示。

图27 缝隙穿越试验示意Fig.27 Gap-crossing experiment

图28 缝隙穿越试验囊体褶皱参数示意Fig.28 Parameters of capsule folds in a gap-crossing experiment

图29 缝隙穿越与转向兼容效果试验结果示意Fig.29 Results of compatibility between gap-crossing and steering experiments

垂直障碍跨越试验选择在建筑外墙体开展,将空气压缩机调压至500 kPa,驱动压力囊体外翻向上方垂直生长,如图30(a)所示。在观测到囊体屈曲或脱离墙面时立刻停止供气,测量囊体生长长度。水平障碍跨越试验选择在阶梯间,宽约3 m的绿化带开展,将空气压缩机同样调压至500 kPa,驱动压力囊体外翻水平生长,如图30(b)所示。整个过程通过高码率设备录制,判断囊体尖端触地时的生长长度。试验重复3次,取均值作为最终结果。

图30 障碍跨越试验示意Fig.30 Barrier-striding experiments

4.2.2 试验结果分析与应用讨论

在缝隙穿越试验中,压力囊体有效穿越了最小尺寸为直径2 cm的小孔。在此基础上,在管道内穿行超过50 m,并通过直径2.8 cm的小孔,实现了曲率半径6.2 cm的65°主动转向,表明所设计的自生长软体机器人在较长的任务距离下,能够同时实现穿越缝隙以及大角度主动转向,在狭窄环境适应性及操纵性方面具备一定的优势。在障碍跨越试验中,压力囊体分别实现了6.3 m的垂直与3.6 m的水平跨越能力,表明所设计的自生长软体机器人在立体复杂环境下同样具有良好的适应性。

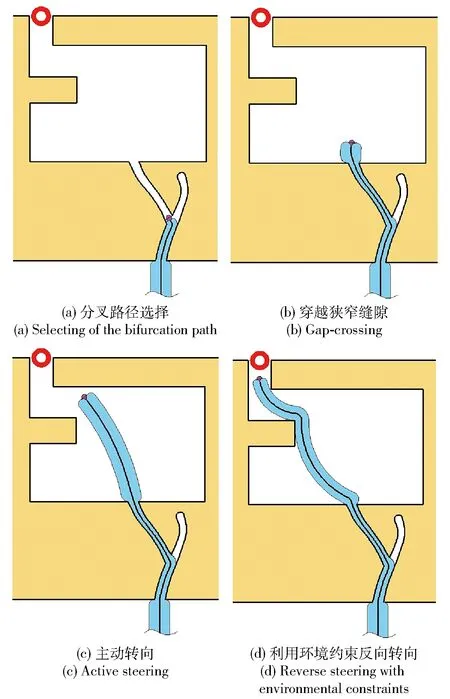

在工程实际中,自生长软体机器人主要用于内部信息欠缺的狭窄复杂环境。其涉及的工况可主要分为狭窄曲折缝隙、分岔路径、开阔空间及其与狭窄路径的突然切换几类,如图31所示。在狭窄曲折缝隙中,机器人可利用其外翻生长的特点贴合环境前进,而无需进行主动方向控制。遭遇分岔路径时,可通过主动控制对所需探索的路径进行选择,此时已展开的囊体结构在环境的约束下,仅有尖端部分会响应控制信号。而在开阔空间中,缺乏环境约束的囊体会根据控制信号形成对应的弯曲变形,但不会对尖端的控制与姿态形成影响。在非对称褶皱主动转向方案的驱动下,自生长软体机器人能够实现在多种复杂环境下的通行与探测。

图31 自生长软体机器人复杂环境应用示意Fig.31 Applications of the self-growing soft robot in complex environments

5 结论

针对现有软体机器人主动转向方案难以兼顾大角度、高精度、可逆性以及缝隙穿越性能的不足,本文设计了一种具有非对称褶皱结构的自生长软体机器人,并针对直行能力、转向能力等运动性能进行数学建模、有限元仿真与试验验证。得出以下主要结论:

1)基于仿生学原理设计了一种结合非对称褶皱和周向分布式气室设计的自生长软体机器人,具有转向形态设计自由度高、转向精确可逆、不影响缝隙穿越性能等特点,并完成样机制造。

2)采用试验方法研究了自生长软体机器人的直行和转向运动性能,并验证了自生长软体机器人在典型城市环境下执行缝隙穿越、垂直与水平越障任务的有效性,展现了软体机器人利用狭窄缝隙空间对内部敌人辅助监视打击的潜力。

3)通过理论、仿真和试验结合的方法,分析了气压、褶皱宽度、褶皱间距等设计参数对直行速度、转向角度等性能的关系。为此类软体机器人后续的研发与改进奠定基础。