囊体材料高温撕裂强度测试方法研究

陈 思,武国军,刘圣千,郑 磊,康建钊,于凤林

(中国航天科工集团第六研究院四十六所,内蒙古 呼和浩特010010)

囊体材料抗撕裂性对浮空器的使用安全性具有重要意义,是考察囊体材料实用性的重要指标之一。目前,囊体材料常用的撕裂强度测试方法是 MIL-C-21189 Method 10.2.4[1],这种测试方法一般用于常温撕裂强度测试。随着浮空器行业发展,一些浮空器设计单位希望进一步掌握囊体材料在高温下的撕裂强度性能,需要研究高温撕裂强度测试方法。

在MIL-C-21189 Method 10.2.4标准的基础上,研究了高温撕裂强度试样的形状尺寸、夹持方式、保温时间、温度变化等对囊体材料撕裂强度性能的影响,以确定适合囊体材料高温撕裂强度的测试方法和参数;研究了2种不同规格的囊体材料在高温状态下撕裂强度的变化规律,为合理分析、评估囊体材料的高温撕裂性能提供技术支持。

1 试验部分

1.1 试验材料

(1)A囊体材料 结构:防老化层/粘接层/阻隔层/粘接层/织物层。

(2)B囊体材料 结构:防老化层/织物层/焊接层。

1.2 试验仪器

电子万能材料试验机:Instron 2366。

1.3 测试条件

撕裂强度测试条件参考MIL-C-21189 Method 10.2.4标准,拉伸速率305 mm/min。

2 结果与讨论

2.1 试样设计

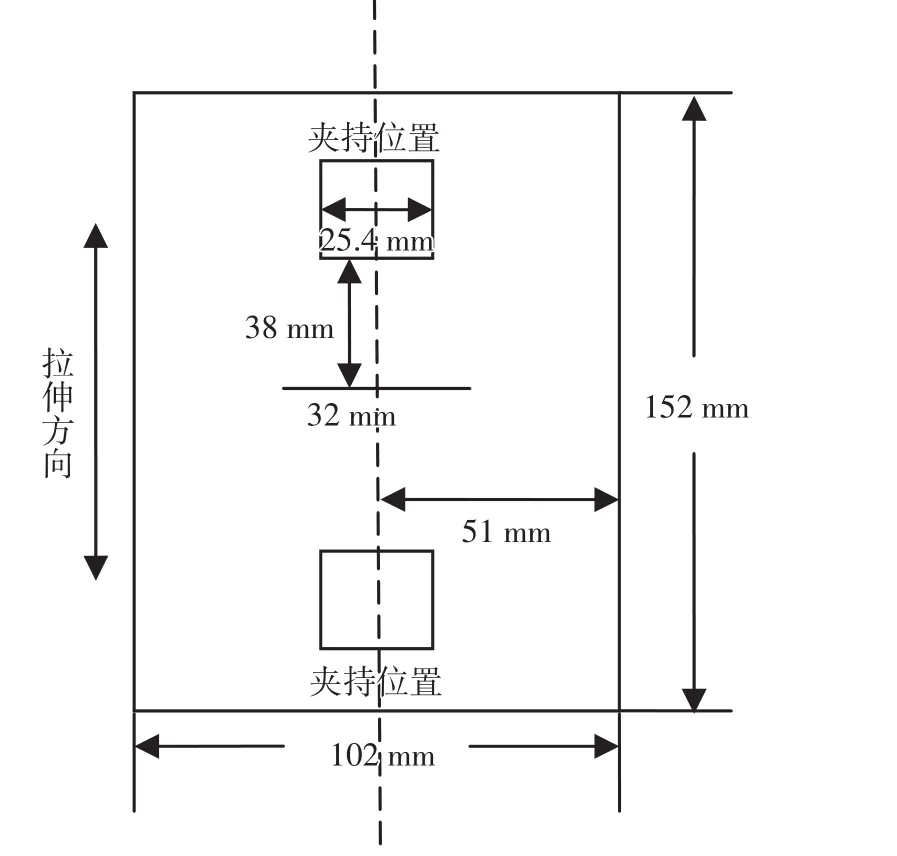

常温撕裂强度测试试样示意图如图1所示。

测试常温撕裂强度的夹具采用气动夹具,由于气动夹具体积较大,不能正常放入环境试验箱中,无法进行高温撕裂强度测试;使用手动夹具时,囊体材料在高温状态下容易打滑导致测试结果不准确。

图1 常温撕裂强度测试试样示意图

囊体材料高温撕裂强度的测试采用缠绕式夹具进行试样固定,可以克服试样打滑问题,为了保证高低温撕裂强度与常温撕裂强度可比性,考虑将囊体材料夹持位置进行延长的方式以保证囊体材料在撕裂时受力位置基本一致,延长的长度可以依据夹具间距离不同进行调整,约为15~30 cm,高温撕裂强度测试试样设计如图2所示。

图2 高温撕裂强度测试试样示意图

2.2 试样夹持方式对撕裂强度测试结果的影响

采用缠绕式夹具进行撕裂强度试样固定时,上下夹具与中心切口的距离对撕裂强度有较大影响,当上下夹具与中心切口的距离越接近使用气动夹具夹持时,两者的测试结果越接近,即测试结果越准确。测试夹持方式如图3和图4所示,常温时A囊体材料和B囊体材料的不同夹持方式撕裂强度测试结果见表1和表2。

图3 气动夹具夹持试样

由表1和表2经计算得出,A囊体材料常温缠绕式夹持时,撕裂强度比气动夹持时低3.2%;B囊体材料常温缠绕式夹持方式比气动夹持时高1.7%,2种夹持方式撕裂强度测试结果差距≤5%,测试结果相近。分析认为,采用延长夹持部位制备的试样,并用缠绕式的夹持方式进行测试,得到的测试结果与气动夹持的结果相近,该种测试方法可用于囊体材料的撕裂强度性能测试。

图4 缠绕式夹具夹持试样

表1 A囊体材料常温时不同夹持方式测试结果单位:N

表2 B囊体材料常温时不同夹持方式测试结果单位:N

2.3 保温时间对撕裂强度测试结果的影响

不同保温时间的A囊体材料和B囊体材料在50℃环境下的撕裂强度测试结果见表3和表4。

由表3可以看出,A囊体材料在保温1、5、10和15 min时平均撕裂强度相差不大,在保温1、5 min时相对标准方差为9%和6%,均大于5%,测试结果均匀性、稳定性较差;保温10和15 min时2种囊体材料撕裂强度的相对标准方差为3%和2%,均小于5%,测试结果更均匀,更稳定。

表3 A囊体材料不同保温时间测试结果(50℃)单位:N

表4 B囊体材料不同保温时间测试结果(50℃)单位:N

由表4可以看出,B囊体材料在保温1、5、10和15 min时平均撕裂强度相差不大,在保温1、5 min时相对标准方差为均为6%,大于5%,测试结果均匀性、稳定性较差;保温10和15 min时2种囊体材料撕裂强度的相对标准方差均为3%,小于5%,测试结果更均匀,更稳定。

在测试结果准确性的基础上考虑到节约测试时间,后续囊体材料高温撕裂强度随温度变化规律研究测试均采用达到测试温度后保温10 min的测试方式。

2.4 囊体材料高温撕裂强度随温度变化规律

2.4.1 A囊体材料撕裂强度随温度变化情况

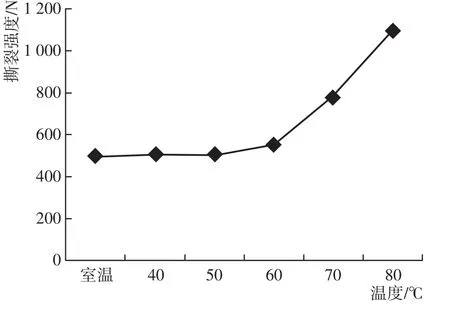

A囊体材料撕裂强度随温度变化情况如图5所示,50℃撕裂后试样如图6所示。

囊体材料的强度性能与承力层织物的性能相关,温度越高纤维强度越低[2]。正常状态下,囊体材料的撕裂强度随温度升高应该呈下降趋势。

由图5可以看出,当温度一定时,囊体材料的撕裂强度数据波动较小,随着环境温度的升高,囊体材料的撕裂强度都呈上升趋势。在室温至60℃范围内,囊体材料撕裂强度缓慢升高;在60~80℃范围内,撕裂强度迅速增加。分析产生的原因为:囊体材料为多层复合体系,多层功能层通过胶黏剂实现粘接,在撕裂过程中,中心裂口处的纤维在受力状态下向外扩展断裂;常温状态下,胶黏剂呈固化状态,强度较高,对织物的束缚程度高,纤维纱线呈单束丝状态向外扩展,撕裂强度数据偏低;当温度升高时,胶黏剂会有软化趋势,强度变弱,对织物的束缚程度降低,纤维纱线会有不同程度的滑移,断裂过程中同时断裂的纱线会大于单束丝状态向外扩展,虽然温度升高会导致纤维强度降低,但由于同时断裂的纤维束增加[3],因此测试的撕裂强度数据会较低温状态偏高。

图5 A囊体材料撕裂强度随温度变化情况

图6 A囊体材料50℃撕裂后试样

2.4.2 B囊体材料撕裂强度随温度变化情况

B囊体材料撕裂强度随温度变化情况如图7所示,50℃撕裂后试样如图8所示。

由图7可以看出,在室温至50℃范围内,随温度升高,B囊体材料撕裂强度缓慢升高;在50~80℃范围内,撕裂强度迅速增加。

B囊体材料是采用流延工艺制备。流延时,防老化层和焊接层材料会部分渗入到纤维织物中。随着温度的升高,防老化层和焊接层材料变软,减小纤维间的磨擦,使纱线间滑移变大,从而使囊体材料撕裂强度增加。在50~80℃范围内,防老化层和焊接层材料软化加速,断裂过程中同时断裂的纱线会大于单束丝状态向外扩展,虽然温度升高会导致纤维强度降低,但由于同时断裂的纤维束增加,因此测试的撕裂强度数据会较低温状态偏高。

图7 B囊体材料撕裂强度随温度变化情况

3 结语

本文设计的高温撕裂强度试样能够满足囊体材料撕裂强度的测试需求,测试结果与常规撕裂强度方法在常温下的测试结果相近,可以推广应用于囊体材料高温撕裂强度性能测试。A和B这2种结构的囊体材料在一定温度范围内,高温撕裂强度均随温度增加而增加,高温测试数据不能反应囊体材料正常状态下的性能,数据可供飞艇设计参考。

图8 B囊体材料50℃撕裂后试样