表面微织构润滑减摩机理数值分析

任璞,赵章行

(650500 云南省 昆明市 昆明理工大学 机电工程学院)

0 引言

摩擦副表面微织构因其良好的润滑与减摩性能,被应用于内燃机主要摩擦副之间[1-2]。当摩擦副产生相对运动时,织构的形状、尺寸、排布方式[3-6]及双侧织构间的耦合作用等直接影响油膜承载力和摩擦系数,进而改变润滑性能。因此,研究内燃机关键摩擦副表面微织构润滑与减摩机理具有重要的科学意义和实践价值。

近年来,学者对发动机活塞、活塞环-缸套摩擦副织构油膜润滑特性开展了大量研究[7-10]。Grabon[11]、朱世新[12]、麻凯[13]等通过在活塞环-缸套表面加工不同结构尺寸及排布方式的织构,有效改善了摩擦副润滑性能;Yin 等[14]研究了表面粗糙度分布特行对润滑性能的影响,并提出了一种CL-PR 润滑模型;Rao 等[15]通过对磨损颗粒的分析评估,研究了缸套表面不同参数织构对润滑性能的影响;Mishra 等[16]就表面织构对活塞环-缸套摩擦副在不同润滑状态下摩擦学性能的影响进行了研究;马旋[17]研究了表面织构对活塞环-缸套润滑性能的影响,采用Kriging 预测模型求出织构参数最优解集。

但目前对于发动机织构油膜润滑特性的研究多倾向于单侧织构的研究,对于织构润滑减摩机理和双向织构耦合效应的研究还不多见。因此,本文针对活塞裙部-缸套双向织构耦合作用,从油膜润滑原理出发,通过分析活塞运行一个周期的织构油膜流场、表面油膜压力、承载力和摩擦系数的变化情况,明确耦合微织构作用下内燃机活塞-缸套之间润滑减摩的作用机制。

1 模型的建立

1.1 几何模型

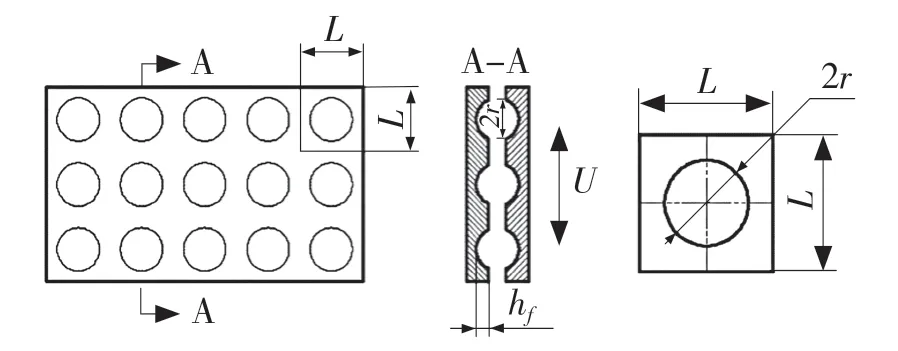

本文以活塞-缸套摩擦副为研究对象,分别在活塞裙部与缸套内表面构造圆弧形凹坑织构,织构阵列规则均匀分布于活塞裙部及缸套内表面,如图1 所示。

图1 活塞-缸套耦合凹坑织构Fig.1 Piston-cylinder coupling pit texture

由于润滑油膜厚度及织构尺寸均为微米级,相对于缸套曲率半径极小,因此可以忽略润滑油膜曲率半径的影响。将摩擦副沿周向展开为平面,如图2 所示,织构模型的直径为2r,深度为hf,构造边长为L 的控制单元格,定义织构的面积占有率Sp和深径比β分别为

图2 织构周向展开示意图Fig.2 Schematic diagram of circumferential expansion of texture

1.2 数学模型

1.2.1 控制方程

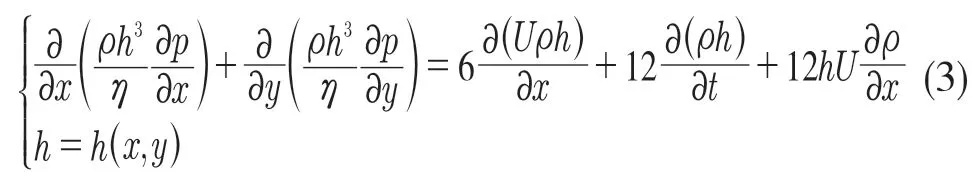

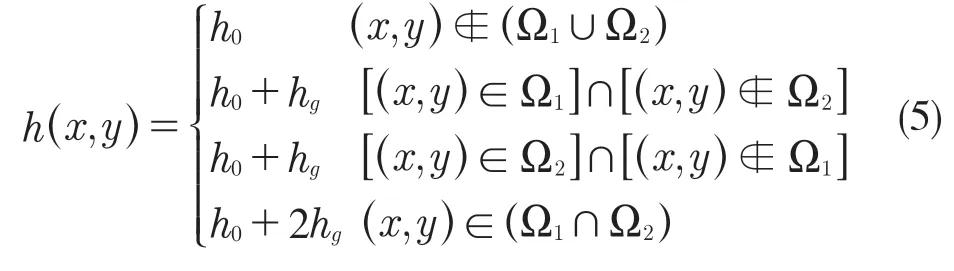

根据流体润滑理论对活塞-缸套摩擦副间隙的油膜建立流体润滑数学模型,其控制方程由挤压膜雷诺方程[18]和膜厚方程共同组成:

式中:p——油膜压力,Pa;y 方向——活塞-缸套间隙油膜周向,由于假设油膜为平面且活塞无转动,所以非织构区域沿y 方向油膜压力不变;η——润滑油动力粘度,Pa·s;U——织构上表面运动速度,m/s;ρ——润滑油密度,kg/m3;h——油膜内各位置的厚度,μm。

由于活塞裙部和缸套内侧都可能存在凹坑型织构,因此油膜厚度方程h(x,y)需满足:

(1)存在单侧织构时

式中:h0——非织构区平均油膜厚度,μm;hg——织构深度,μm;Ω1——表面织构区域,一般为缸套内部织构。

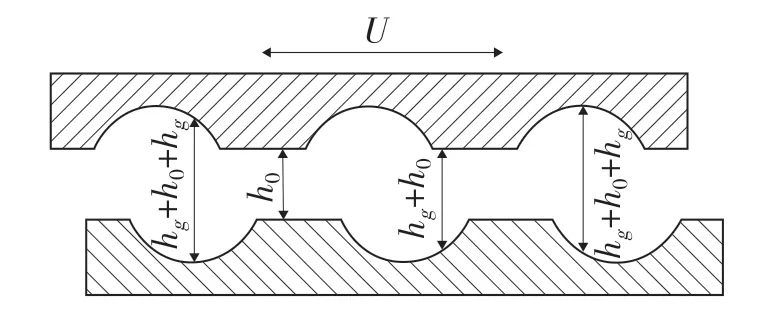

(2)存在双侧织构时,由于活塞的运动,织构间会发生相对位移,如图3 所示。

图3 织构油膜厚度示意图Fig.3 Diagram of textured oil film thickness

此时油膜厚度方程可以表示为

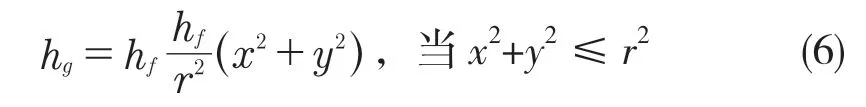

式中:Ω2——活塞裙部表面的织构区域;hg——织构深度,沿活塞轴线方向运动时,瞬时织构深度可以表示为

式中:hf——圆弧凹腔织构内部最大深度,μm。

1.2.2 边界条件

由于摩擦副表面织构呈周期分布,织构内部油膜压力也呈现周期性变化规律,因此截取与摩擦副相对运动方向平行的一列区域为研究对象。在此区域内,模型的左右边界面为周期边界,如式(7)所示;前后边界为对称边界,如式(8)所示;下边界面为缸套内表面(固定壁面);上边界面为活塞裙部。当活塞以速度v(t)在缸套内做往复运动(如图2 所示),润滑油膜的边界条件可以表示为

织构的存在改变润滑油膜的局部膜厚,会使流动油膜内因为膜厚变化形成动压效应。同时,润滑油在进入织构时形成的发散楔会引发低压区,当压力低于空气分力压时引发油膜内出现空化现象。可见,活塞-缸套摩擦副间油膜流场的变化与活塞运动速度密切相关,而其定量关系通过上述控制方程难以获得解析解。因此,本文采用大涡模拟(LES)和多相流的欧拉空化模型,对织构间相对运动时润滑油的流场特性及可能引发的动压、空化等现象进行计算分析,从而明确微织构对润滑油膜流场的影响和作用机理。

2 流场特性分析

2.1 动压效应

由牛顿内摩擦定律可知,活塞在内燃机内高速运动时,会带动活塞-缸套摩擦副之间的润滑油流体流动。当润滑油被活塞带动流出织构区域过程中,由于过流截面形成收敛楔,使压力升高,形成流体动压效应。此时活塞运动速度为正弦函数,流体动压效应大小与活塞运动速度相关,在上行行程0~T/2 内,即 0~0.01 s 的运动速度及由动压效应产生的压力变化,与下行行程T/2~T(即0.01~ 0.02 s)规律相同、方向相反,因此此节重点分析耦合织构活塞侧上行行程0~T/2 内,不同时刻织构油膜动压压力变化图。

如图4 所示,在织构右侧区域,由于间隙减小形成收敛楔形成高压,即流体动压。越靠近织构出口区域,动压效应越明显。同时,活塞运动速度越大,流体流速越大,动压效应也越加强化。活塞运动至T/4(即5 ms)时速度最大(15 m/s),织构形成的流体动压最大,压力峰值为1.1 MPa。

图4 0~T/2 油膜压力变化图Fig.4 0~T/2 pressure variation diagram of oil film

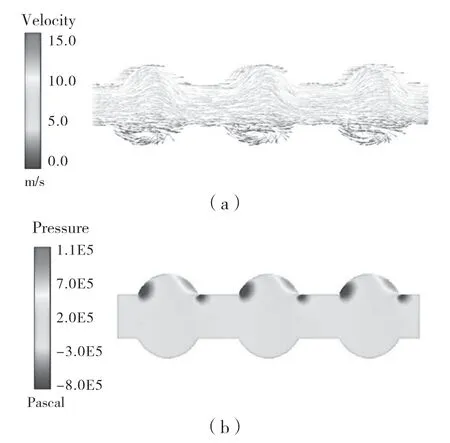

进一步分析特定速度下耦合微织构对油膜内流场速度和压力分布的影响。如图 5(a)所示,当活塞运动至行程中点位置时,活塞运动速度达到最大值15 m/s,耦合织构双侧均会形成流体动压,此时动压效应最明显。分析此时液膜内织构区域的压力分布特征。由图5(b)可知,运动的裙部织构形成的流体动压大于缸套一侧形成的动压。通过比较单侧动压对承载力的影响可知,采用双侧耦合织构时,油膜承载力为单侧织构的1.85 倍。

图5 油膜流场特性Fig.5 Oil film flow field characteristics

分析局部压力特征不难发现,润滑油流场内部的流动分为3 个过程:(1)当润滑油流入织构区域形成发散楔时,压力减小引发空化现象;(2)润滑油流出织构区域过程中形成收敛楔,此时压力迅速升高,形成动压效应;(3)润滑油流出织构区域后过流截面减小,流速增大,压力降低。综上可见,在织构的进/出口区域均会形成低压区发生空化,因此本文进一步对微织构作用下油膜内部的空化现象进行分析。

2.2 空化效应

数值分析发现,如果忽略空化效应,会因为织构的存在润滑油膜局部产生过低的负压,导致油膜承载力偏小,而考虑润滑油膜内的空化效应时,流体发生空化产生的空泡溃灭瞬间会释放大量能量,在润滑油膜内产生局部高压,从而有效补充了油膜的承载能力。因此,在分析表面织构润滑的过程中,考虑空化效应的影响是必须的。

如图6 所示,润滑油在流入织构区域时截面积增大引起压力降低,随着活塞运动速度增大,流体压力降低至空气分离压时,在织构入口区域发生空化。流体流出织构区域后由于截面减小,流速增大(如图5(a)所示),同样会使压力降低引发空化。瞬态研究表明:润滑油的空化程度与活塞运动速度密切相关:速度越大,空化效应越明显,活塞运动至T/4(5 ms)时速度最大(15 m/s),空化程度最剧烈,且越靠近活塞一侧的油膜,流体流速越大,越容易发生空化。

图6 0~T/2 空化效应及承载力Fig.6 0~T/2 cavitation and bearing capacity

由图6 可知,考虑空化的情况下,空化越剧烈,油膜承载力增量越大,考虑空化的润滑油膜承载力峰值是不考虑空化时承载力峰值的2.02 倍。活塞速度较小时,油膜承载力主要由动压效应提供,随着活塞运动速度增大,空化提供承载力增加,活塞速度最大时,空化效应所提供的承载力与动压效应相当。进一步研究发现,考虑空化作用时活塞径向承载力增大,牛顿内摩擦力不变,摩擦系数减小。可见,在活塞运动过程中,织构内油膜的空化现象对提高摩擦副的油膜承载力起着不容小觑的作用。

2.3 瞬态涡流

由图5(a)的速度矢量图可知,润滑油流体在形成动压油膜的同时,会在缸套侧织构区域内形成涡流。活塞-缸套间非织构区域层流体流速较大,在流体间剪切力的作用下,缸套织构区域流体由初始的静止状态发生流动,当织构达到一定深度(约18 μm),流体无法流出织构区域,在织构区域循环流动形成涡流。织构深度较浅时,流体流出织构区域无法形成涡流。可见,织构润滑效果不仅与流体动压和空化现象有关,还与由织构引起的流场中的涡流有关。

进一步分析T/2 周期内不同时刻油膜流场变化。如图7 所示,初始时刻活塞运动速度较低,油膜流体流速较低,产生的流体动效应较小,涡流范围较大;随着活塞速度增加,涡流范围逐渐减小;至T/4 时,运动速度达到最大,流体动压力最大,织构区涡流范围被压缩至最小;T/4~ T/2,活塞运动速度减小而涡流范围增大;至T/2 时,活塞运动至上止点,活塞速度趋于0,流体流速趋于0,涡流逐渐消散。涡流变化随活塞运动周期呈现:产生(t=0)—压缩(T/4)—扩大—消散(T/2)—产生(反向)—压缩(3T/4)—扩大—消散(T)的动态规律。由涡流随运动速度范围变化可知,缸套一侧产生的涡流不仅可以提供一定的径向承载力,并且涡流外缘的切向速度可以加速油膜中部的流动速度,增强动压效应,类似滚动摩擦将油膜内部原本的滑动摩擦系数减小,最终实现摩擦副间的润滑减磨。

图7 涡流变化图Fig.7 Eddy current diagram

3 结论

揭示了耦合织构流体润滑减摩机理。基于流体润滑理论,结合挤压膜雷诺方程、膜厚方程及周期边界条件建立了耦合织构流体润滑模型;

通过对活塞裙部-缸套耦合织构润滑油流场特性进行分析,明确了耦合织构油膜内的流体动压、空化效应和瞬态涡流共同作用使得活塞缸-缸套之间实现滑减摩。