表面渗氧强化对TC4钛合金力学性能的影响

冒海荣,费 昊,姜 勇,巩建鸣

(南京工业大学 机械与动力工程学院 江苏省极端承压装备设计与制造重点实验室,江苏 南京 211800)

随着航空航天、海洋船舶、石油化工和生物技术的发展,钛合金的使用量大幅增加,其中TC4(Ti-6Al-4V)钛合金因具有较好的综合性能,是两相型钛合金中使用量最大的[1-3],常被用于制造关键零部件。然而,钛合金的硬度低、摩擦因数大、耐磨性差、抗微动疲劳性差等缺点对钛合金材料的使用安全性造成了严重的影响[4]。20世纪80年代,Bertrand等[5]基于氧的扩散原理开发了热氧化(TO)的渗氧强化工艺,在钛合金表面形成了较薄的氧化膜,显著提高了钛合金在小载荷下的耐磨性能。Bell等[6-7]在钛合金氧化的基础上增加了真空扩散工艺,发展出新的氧增强扩散(OBD)的表面渗氧强化技术,采用该技术处理的钛合金表面形成了氧固溶体,不但大幅提高了表面硬度,改善了耐磨性能,还解决了原来的TO工艺中氧化膜在大载荷下容易脱落的问题。文献[8-9]研究表明:钛合金经过渗氧强化处理后,表面的硬度和耐磨性得到显著的提升。Jamesh等[10]和Luo等[11]分别对工业纯钛和钛合金进行渗氧处理,表面硬度都提高了约3~4倍。Qu等[12]将TC4钛合金在850 ℃下热氧化2 h后,通过轻微抛光去除表面氧化膜,得到表面约35 μm的氧扩散层,其显微硬度提高了4倍,耐磨性提升了约40倍。Zhou等[9]发现:Ti-6Al-4V钛合金经渗氧强化后,无论是常温还是高温耐磨性能均显著提高。Bacroix等[13]发现:经表面渗氧强化后的纯钛和Ti-6Al-4V钛合金,在微动模式和仿生物环境中,耐磨性能提升了8倍。

但是,目前关于钛合金表面渗氧强化处理的研究大多集中在硬度、耐磨性能等方面,关于力学性能的研究鲜见报道,而表面渗氧强化处理对钛合金力学性能的影响直接关系到钛合金使用的可靠性,因此,本文针对表面渗氧强化处理对TC4钛合金力学性能的影响进行试验研究,并对其力学性能变化机制进行探讨。

1 试验材料和方法

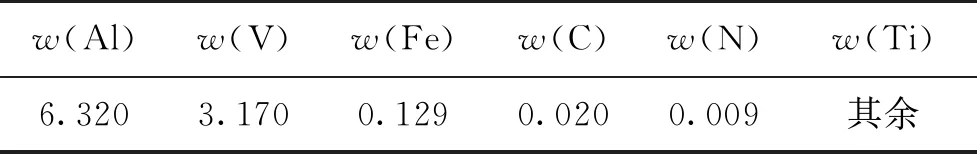

试验材料为商用TC4钛合金板材(热轧+退火处理),其化学成分如表1所示。从TC4钛合金板材上采用线切割方法切下10 mm×10 mm×6 mm的长方体金相试样。拉伸试验按文献[14]描述的方法执行,采用厚度为3 mm、宽度为10 mm的标准拉伸板状试样,沿轧制方向取样。为了研究力学性能变化的机制,拉伸试样分为供货态、渗氧强化和渗氧强化基体试样。供货态试样用于测定原始材料的力学性能;渗氧强化试样用于测量TC4钛合金经过表面渗氧强化处理后的力学性能;渗氧强化基体试样是将渗氧强化试样表面渗氧层通过机械打磨的方法去除后的基体试样,用以表征渗氧强化过程中温度变化对基体力学性能的影响。所有试样在拉伸试验前统一采用1 200#金刚石金相砂纸打磨表面,然后用丙酮清洗去除油污,吹干后放入干燥皿中备用。

表1 TC4钛合金板材化学成分

钛合金表面渗氧强化过程分两步:将试样放入马弗炉中,在850 ℃下氧化20 min,随炉冷却至室温后取出试样[15];将氧化后的试样放进SKGL-1200型管式真空炉中,进行850 ℃、20 h下真空扩散处理(真空度约为4.5×10-5Pa)。

采用Rigaku Smartlab型X线衍射仪(XRD)对供货态、渗氧强化及渗氧强化基体试样表面相结构进行分析,衍射靶为Cu靶,波长λ=0.154 056 nm,扫描范围为30°~45°,施加电压和电流分别为40 kV和30 mA,扫描速度为10 (°)/min。对金相试样进行研磨、抛光后,采用Kroll溶液擦蚀20 S,以显现微观组织,然后使用ZEISS AXIO IMAGE A1m型光学显微镜观察微观组织特征。使用维氏硬度计测量渗氧层中沿深度方向的硬度分布。

采用岛津拉伸试验机对供货态、渗氧强化和渗氧强化基体试样进行单轴拉伸试验。试验分2个阶段:第1阶段采用应变控制,速率为0.01 min-1;第2阶段采用位移控制,速率为1.5 mm/min。试验后利用Phenom ProX型扫描电子显微镜对试样断口进行观察。

2 试验结果

2.1 微观组织

图1为TC4钛合金供货态、表面渗氧强化和渗氧强化基体试样的微观组织。由图1可知:TC4钛合金原始组织为沿轧制方向变形的α和β相,晶粒细小。经过渗氧强化后,试样表面形成了约为150 μm的渗氧强化层(浅色区域)。由于氧元素为α相稳定元素,因此渗氧强化层较高的氧浓度引起β相向α相转变[16],导致渗氧强化层中β相含量减少。无论是渗氧强化层还是基体,经渗氧强化处理后,原来拉长变形的晶粒明显回复,近似等轴,且晶粒尺寸有所长大。

图1 渗氧前后微观组织特征

2.2 硬度分布

图2为TC4钛合金供货态试样表面和渗氧强化试样表面渗氧强化层中的硬度分布。由图2可以看出:供货态试样硬度约为420 HV;经过渗氧强化后,试样表面硬度高达约950 HV,沿深度方向硬度逐渐梯度降低,这与Bell等[7]的研究结果一致;在150 μm深度以下,渗氧层硬度基本稳定为380 HV。硬度测量结果显示:表面渗氧强化在提高表面硬度的同时,也导致基体硬度略微降低。一般而言,金属材料的硬度越高,强度也越高,基体硬度的降低,预示着材料的强度也会有所降低。

图2 硬度分布曲线

2.3 物相分析

图3为TC4钛合金供货态、氧化后和氧扩散后的表面XRD图谱。由图3可以看出:经过850 ℃、20 min氧化后,试样表面形成了金红石型TiO2层。氧扩散后,TiO2层基本消失,分解出来的氧原子扩散进入钛合金晶格中,导致晶格发生膨胀,表现为Ti基体的衍射峰向小角度方向偏移,这与Dong等[16]的研究结果一致。

图3 TC4钛合金供货态、氧化后和真空氧扩散后的XRD图谱

2.4 单轴拉伸

图4和5分别为TC4钛合金试样在常温下的单轴拉伸应力-应变曲线和力学性能试验结果。由图4和5可知:供货态、渗氧强化以及渗氧强化基体试样的弹性阶段基本吻合,说明渗氧强化处理对材料的弹性模量无明显影响,而强度及延伸率呈现逐渐降低的趋势。供货态试样抗拉强度、屈服强度和延伸率分别为1 020 MPa、 989 MPa和 16.9%;渗氧强化基体试样的强度和塑性都有所下降,抗拉强度、屈服强度和延伸率分别降低到928 MPa,867 MPa和13.7%,与供货态相比分别下降了约9%、12%和19%;经过表面渗氧强化后,材料力学性能进一步降低,抗拉强度、屈服强度和延伸率分别为888 MPa、 837 MPa和11.0%,与供货态试样相比分别下降了约13%、15%和35%。进一步比较可以看出:渗氧处理过程中,较长时间的高温作用(850 ℃、20 min氧化,20 h扩散),使TC4钛合金基体的抗拉强度、屈服强度和延伸率分别降低了92 MPa、122 MPa和3.2%;而渗氧强化层与基体相比,抗拉强度、屈服强度和延伸率分别降低了40 MPa和30 MPa和2.7%。试验结果表明:TC4钛合金经过表面渗氧强化后,力学性能的降低是渗氧强化处理过程中的高温和表面渗氧强化层综合作用的结果,其中高温作用的影响更大。

图4 TC4钛合金渗氧前后应力-应变曲线

图5 TC4钛合金渗氧前后力学性能试验结果

3 分析与讨论

3.1 高温对基体力学性能的影响

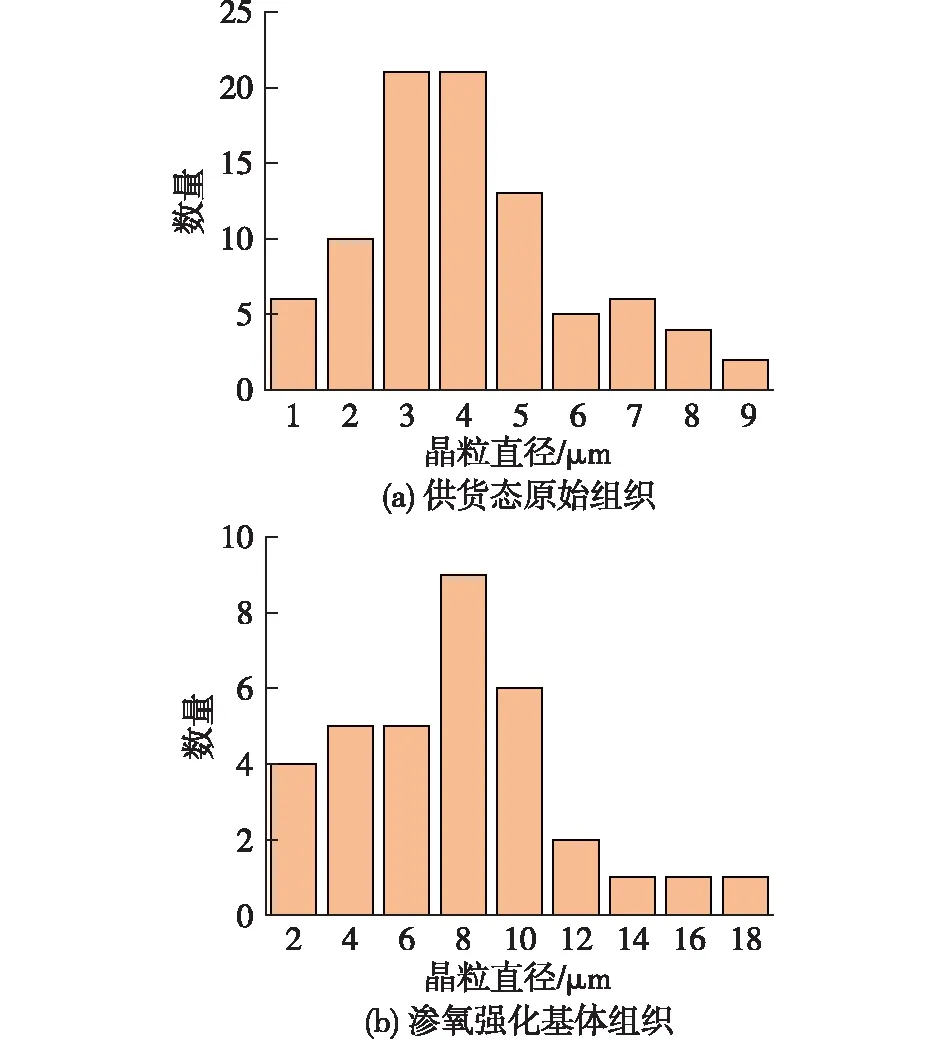

文献[17-19]的研究表明:TC4钛合金在800 ℃下保温1~2 h,晶粒即会发生明显长大,且保温时间越长,晶粒长大越明显。本文中渗氧温度为850 ℃,时间长达20 h,因此理论上晶粒会有一定程度的长大。为了定量研究晶粒长大程度,使用Image-Pro-Plus软件对TC4钛合金供货态和渗氧强化基体组织的晶粒直径进行分析,结果如图6所示。由图6可以看出:供货态组织的大部分晶粒直径范围为3~6 μm,最大晶粒直径不超过10 μm(平均4.6 μm);而经过渗氧强化处理后,晶粒直径大幅增长,最大晶粒增大1倍以上,达到近20 μm,平均直径也几乎增大1倍,达到8.5 μm。

图6 晶粒尺寸测量结果

文献[20-23]的研究表明:对于钛材及钛合金,强度(σ)和晶粒直径符合Hall-Petch关系,如式(1)所示。

σ=σ0+kd-0.5

(1)

式中:σ0为摩擦应力,MPa;k为常数;d为平均晶粒直径,m。

根据周水亮等[24]的结果,对于TC4钛合金,屈服强度(σy)、抗拉强度(σb)与晶粒直径(d)之间的线性关系分别如式(2)和(3)所示。

σy=846+0.225d-0.5

(2)

σb=871+0.281d-0.5

(3)

本文试验结果表明:供货态和渗氧强化基体材料的屈服强度和抗拉强度基本符合Hall-Petch关系(图7)。因此,渗氧强化处理过程中的高温导致的晶粒长大,是引起力学性能降低的重要原因。

图7 渗氧前后基体强度的Hall-Petch关系

3.2 渗氧强化层力学性能

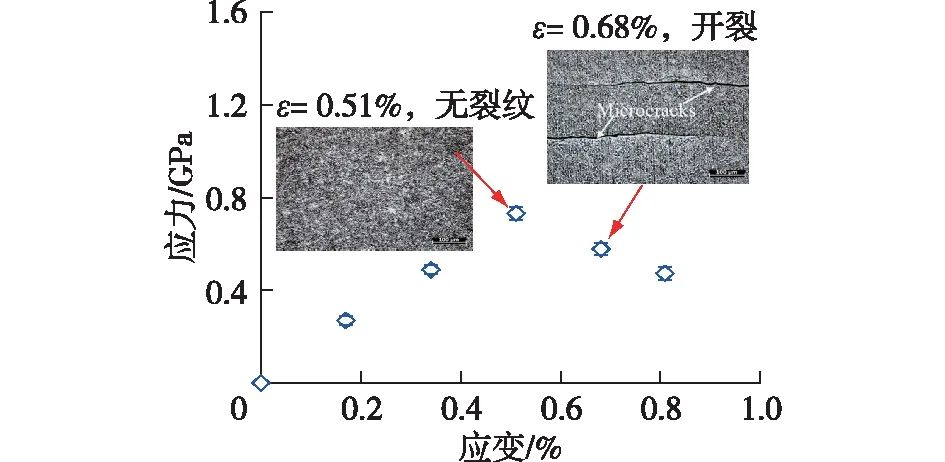

姬寿长等[25]的研究表明:TC4钛合金经过渗碳处理后,表面形成的渗碳强化层虽然大幅度提高了表面硬度,但是降低了材料的强度和延伸率。马涛等[26]对氮化后的30CrMnSiA钢进行了力学行为研究,结果表明:材料耐磨性得到了有效地提高,但是强韧性有所降低。王建忠等[27]对碳钢进行表面渗铬、渗碳处理后,也发现类似问题。不锈钢经低温气体渗碳后,表面形成的硬脆渗碳层在拉伸试验初期发生的小应变开裂是导致不锈钢力学性能降低的重要原因[28-29]。TC4钛合金经过渗氧强化处理后,表面渗氧强化层硬度达到约950 HV,较基体提高了约一倍,理论上,高硬度表面渗氧强化层的塑性会变差,因此可推断在拉伸试验初期(小应变),渗氧强化层表面即会发生开裂,导致试样表面出现微裂纹,产生应力集中,造成强度和延伸率降低。为了验证推断的正确性,采用Jiang等[30-31]提出的四点弯试验,结合X线应力测量的研究方法,对渗氧强化层表面小应变开裂行为进行研究。对渗氧强化试样施加不同的挠度(可计算出对应的表面应变),每增大一次挠度后,都在光学显微镜下观察表面是否出现开裂;同时,采用X线应力测量仪测量表面应力,结果如图8所示。由图8可知:当应变为0.51%时,渗氧强化层未见裂纹;而当应变为0.68%时,渗氧强化层已发生开裂;如果取中间值,则渗氧强化层的开裂应变仅为0.60%,从而验证了推断的正确性。

图8 渗氧强化试样表面应力-应变关系

3.3 表面裂纹及断口

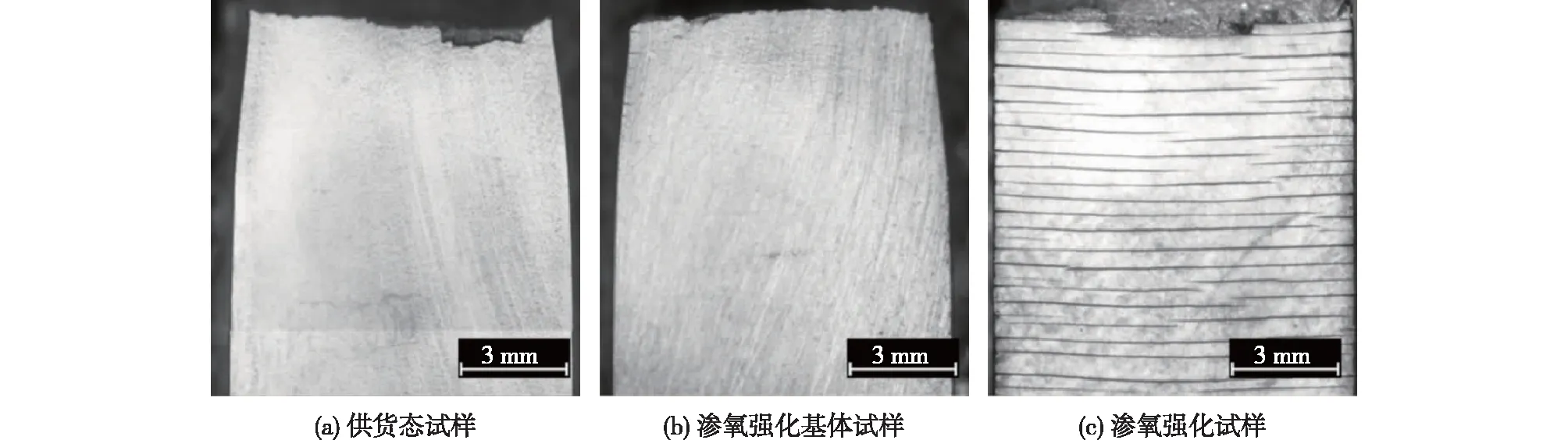

图9为供货态、渗氧强化基体和渗氧强化试样单轴拉伸试验后的表面形态。由图9可知:供货态和渗氧强化基体试样断口侧面特征类似,均未见裂纹,且均可观察到较为明显的颈缩,而渗氧强化试样表面密布垂直于拉伸方向的平直裂纹,裂纹几乎贯穿整个试样表面,表现为典型的脆性层开裂特征[32-36]。

图9 断口侧面形态

图10为渗氧强化试样的断口特征。由图10可知:渗氧强化试样断口明显可分为3个区域,脆断区(最靠近表面,厚度约为50 μm)、过渡区(厚度约为100 μm)和韧性断裂区。脆断区平整,为解理断裂,并可见二次裂纹;过渡区由准解理的断裂小平面和撕裂岭组成;韧性断裂区具有典型的韧窝特征。

图10 渗氧强化试样的断口特征

供货态和渗氧强化基体试样断口边缘均具有韧窝特征(图11),进一步比较还可以发现,供货态试样的韧窝更大更深,说明供货态试样塑性更好,这与供货态试样延伸率最大这一结果是一致的。

图11 试样断口形貌

TC4钛合金经渗氧强化处理后,扩散到钛基体中的氧原子既可以占据间隙位置,又可以占据置换位置,从而引起晶格畸变,抑制位错的运动,从而使渗氧强化层的硬度和强度大幅提高[37]。但是,氧原子含量越高,固溶强化作用越明显,位错运动的阻力越大,滑移越难以进行,材料的塑性越差。因此,渗氧强化层在表现出较高硬度的同时,脆性也会大幅增大。

4 结论

1)TC4钛合金经过渗氧强化处理后,表面形成了约150 μm的渗氧强化层,渗氧强化层中硬度呈梯度分布,从基体的380 HV逐渐提高到表面的950 HV,表面硬度与供货态试样硬度相比提高了1倍以上。

2)TC4钛合金经过渗氧强化处理后,材料的抗拉强度、屈服强度以及延伸率均有所下降,这主要是因为渗氧强化处理过程中的长时间高温作用导致基体晶粒长大,降低了基体的力学性能;同时,虽然渗氧强化层硬度较高,但是塑性较差,在拉伸试验初期(即小应变阶段)已发生开裂,产生的表面裂纹缺陷引起应力集中,进一步降低了渗氧强化试样的整体力学性能。