相变材料微胶囊的制备与表征分析方法综述

高立营,郅 慧,张远军,苏伟光

(1.齐鲁工业大学(山东省科学院), 机械与汽车工程学院,山东 济南 250353;2.山东省机械设计研究院,山东 济南 250031)

能源消耗的持续增长是制约当前可持续发展的一个重大问题,运用先进的热能存储技术可以有效降低能耗,提高热能利用效率。相变材料微胶囊(MEPCM)在相变过程中可以吸收和释放大量的能量,能够实现能量的储存、运输和利用,能解决能量在时间、空间以及强度上的不匹配,是储能领域研究的热点[1];同时,MEPCM具有单位储能密度高、蓄/放能温度稳定、方便与其他材料组成新型复合材料等优势,且较大的比表面积能够有效增大传热面积,提高传热效率,已经在纺织、建材、导热流体等领域开展了大量的研究和应用。

本文综述了目前微胶囊的制备技术,从物理法、化学法和物理化学法3方面进行讨论,分析每种方法的优缺点和适用范围,并对MEPCM的性能测试方法进行总结,分析这些表征方法的特点和适用范围,进而对比各类方法的优缺点,为今后相变微胶囊的开发与分析提供参考。

1 相变材料微胶囊的制备技术

微胶囊由芯材和壁材组成,芯材被包在微胶囊内部进行吸热和放热;壁材是用来包覆芯材的。材料的选择应遵循:壁材与芯材之间不发生化学反应;有一定的强度,保证在发生相变时微胶囊形状不变[2]。

1.1 物理法

1.1.1 溶剂蒸发法

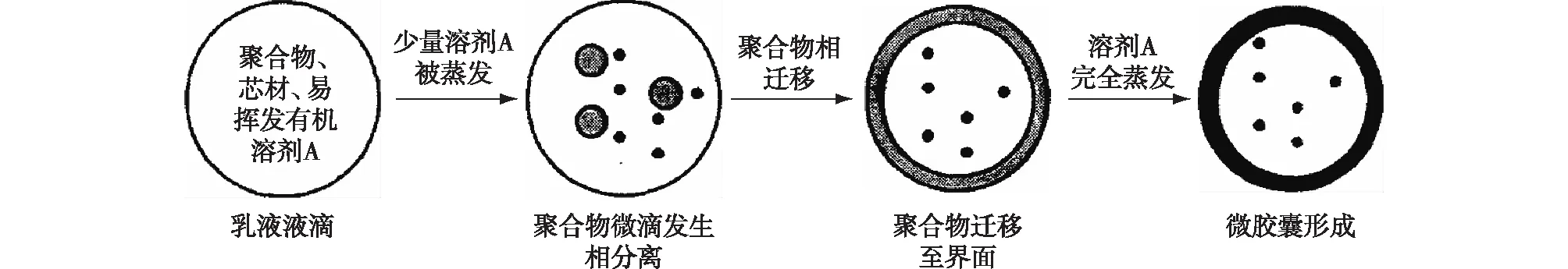

溶剂蒸发法是通过蒸发溶解聚合物体系中的有机溶剂,使聚合物逐渐析出,并聚合在芯材表面来制备胶囊的方法(图1)[3]。Wang等[4]以丙烯酸乙酯交联的甲基丙烯酸甲酯(PMMA)为壁材制备了十二水合磷酸钠(DSP)微胶囊。PMMA可以很好地包裹DSP,制备的MEPCM具有良好的形貌和较小的粒径。当甲苯和丙酮作为有机溶剂时,MEPCM在51.51 ℃下具有142.9 J/g的储能能力。

图1 溶剂蒸发法制备微胶囊过程示意图[3]

1.1.2 喷雾干燥法

喷雾干燥法是将壁材和芯材的混合溶液进行雾化,产生的小液滴在干燥室中被加热、蒸发并脱除溶剂完成包覆的方法。孙羽[5]使用ZLG-5型喷雾干燥系统(进料温度55 ℃左右、出风温度93 ℃左右、转数27 000 r/min),制备了包埋率为78.4%的微胶囊。Hawlader等[6]采用复凝聚和喷雾干燥法制备了以石蜡为芯材、明胶/阿拉伯胶为壳材的微胶囊相变材料。喷雾干燥法制备微胶囊时,溶液被雾化后所形成的粒径只有十几微米,比表面积非常大,增大了热量和质量交换,可以在很短的时间内完成制备;该法制备工艺流程简单方便,过程易于控制,适用于热敏性、疏水性、亲水性较高以及能和水反应的物质。但喷雾干燥法容易在微胶囊壁膜上形成较大的孔洞通道,包埋率低、设备体积大,对于少量微胶囊的制备成本较高。

1.2 化学法

1.2.1 原位聚合法

原位聚合法在制备MEPCM时,单体在体系的连续相中分散,反应单体和催化剂均在芯材的外部,并在芯材的表面发生聚合反应,逐渐生成预聚物,最终形成胶囊外壳。Tang等[7]以四氯乙烯(TCE)为芯材,将羧甲基纤维素钠(NaCMC)作为保护胶体,采用一步法原位聚合脲醛(UF)制备了稳定、弹性、透明的微胶囊。Yin等[8]研究了以三聚氰胺甲醛树脂/SiO2为壳材的相变材料微胶囊,采用有机改性的SiO2粒子稳定PCM(Pickering乳液),三聚氰胺和甲醛经过原位聚合形成杂化壳,在壳内加入SiO2颗粒后能显著提高微胶囊的热稳定性、力学强度和抗渗透性能。Sarier等[9]研究了正十六烷和正十八烷核在聚脲醛(脲醛)壳内的界面原位包封,发现在原位聚合过程中加入银纳米粒子(Ag-NPs)后,微胶囊的热导率明显提高。

1.2.2 界面聚合法

界面聚合法是利用乳化剂形成水/油或油/水乳液,聚合反应时的单体在芯材表面形成聚合物膜,并逐步形成胶囊壳,最后将胶囊从水相或油相中分离出来的方法。Morit等[10]采用界面缩聚反应制备了以石蜡为相变材料、SiC粉为壁材的MEPCM,结果表明:通过对SiC粉进行表面改性,并增大SiC粉的含量,可以增大微胶囊的粒径,潜热密度随SiC粉含量的增大而降低;同时,SiC粉改善了PCM的过冷性能和热性能。Nikpourian等[11]为了控制纳米胶囊的粒径分布,通过界面聚合法,用聚氨酯壳对石蜡进行纳米包覆,以十二烷基硫酸钠(SDS)为乳化剂,制备了球形固体石蜡纳米粒子;以酚醛树脂和甲苯2,4-二异氰酸酯(TDI)为基料,将所得纳米粒子包裹在聚氨酯壳中,其粒径分布为25~185 nm,纳米胶囊的包封率为80.2%,经过100次加热/冷却循环,仍具有很好的储热能力。Yang等[12]采用界面聚合法,以无甲醛聚氨酯为壳材,以复合聚乙二醇双组分为核芯,当核壳比(质量比)为1.0∶0.4时,MEPCM具有最佳的抗浸出性能,且具有双组分储能模式,储能过程的峰值温度分别为23.12和32.88 ℃,能量释放过程的峰值温度分别为28.02 和36.24 ℃,潜热分别为97.19 和98.58 J/g,降低了相变材料的过冷度。

1.2.3 悬浮聚合法

悬浮聚合法是指将聚合物单体溶解在有机相中,经过一段时间的聚合反应,在有机相中析出聚合物并沉积在有机液滴表面,进而形成微胶囊的方法。Cheng等[13]以3- 烯丙基氧基 -1,2-丙二醇为扩链剂,合成了双亲性聚氨酯,通过悬浮聚合法制备了粒径为300~600 nm的石蜡-硬脂酸甲酯纳米胶囊,包封率近100%,潜热为104 J/g,加入交联剂后其热稳定温度达200 ℃,MEPCM干粉在水中分散性良好。Jamekhorshid等[14]研究了引发剂/苯乙烯(BPO/St)质量比、石蜡/苯乙烯(PCM/St)质量比、稳定剂/苯乙烯(PVP/St)质量比、水/苯乙烯(H2O/St)质量比4个因素对石蜡/聚苯乙烯微胶囊性能的影响,结果表明:PCM/St质量比是影响熔融潜热的最显著因素,而PVP/St质量比和H2O/St质量比对平均粒径有影响;在工艺优化中,当BPO/St质量分数为2.18%,PCM/St质量分数为1.94%,PVP/St质量分数为8.84%,H2O/St质量分数为11.67%时,包封率最大为78.5%,最大熔融潜热为148.5 J/g。You等[15]以苯乙烯-二乙烯基苯共聚物为壳材,正十八烷为芯材,利用悬浮聚合法成功合成了平均粒径为 80 μm的相变微胶囊,热焓约为126 kJ/kg。

1.2.4 乳液聚合法

乳液聚合过程中引发剂溶于水相,单体借助表面活性剂乳化,其主要分布在液滴-乳液、表面活性剂-胶束之间,而引发剂只在水相中存在,所以聚合反应的开始位置位于液滴和胶束外部,并随后延伸至胶束。

Baek等[16]以乙烯-丙烯酸(EAA)和苯乙烯-丙烯酸(SAA)的碱溶性树脂为表面活性剂,水溶性过硫酸钾为引发剂,合成了包封率为66.7%的MEPCM。Sari等[17]采用乳液聚合法,以脂肪酸为芯材,聚苯乙烯为壳材制备了相变微胶囊,该胶囊在温度分别为22~48、19~49 ℃时熔化和凝固,对应潜热分别为87~98 和84~96 J/g,5 000次加热/冷却循环后,其储热性能变化不大。Sari等[18]有效地合成了PMMA/癸-硬脂共晶混合物(C-SEM)微胶囊,扫描电子显微镜(SEM)照片显示微/纳米胶囊呈球形,结构均匀,平均粒径为1.3 μm,28.1%的胶囊可以表征为纳米颗粒,具有116.25 J/g的融化潜热,且热稳定性、化学稳定性和导热性良好。Konuklu等[19]采用乳液聚合法,在聚(苯乙烯-丙烯酸乙酯)中合成了一系列储能良好的含正构烷烃(CnH2n+2)的纳米胶囊。Wang等[20]采用紫外光引发乳液聚合法,制备了PMMA包裹的二十碳-硬脂酸(EA-SA)球型共晶纳米胶囊,其平均粒径为46 nm,最大包封率为68.8%,芯材无渗漏;加速热循环试验表明,纳米胶囊具有良好的热稳定性和化学稳定性,并明显减少PCM的过冷问题。Jiang等[21]以石蜡芯材和PMMA为壳材,采用乳液聚合法合成了一种镶嵌纳米Al2O3的MEPCM,结果表明:添加16%(以单体质量分数为基准)的纳米Al2O3,产品性能最佳。

1.3 物理化学法

1.3.1 复凝聚法

复凝聚法制备步骤:①将芯材分散到水聚合物溶液中制备乳液;②添加第二水聚合物溶液,通过添加盐或改变pH、温度或稀释介质,将壳材沉积到芯材粒子表面;③通过交联、去溶剂或热处理来稳定微胶囊。Özonur等[22]以天然椰子脂肪酸为芯材,明胶-阿拉伯胶混合物为壁材,制备相变储能微胶囊,微胶囊直径约为1 mm,经过50次熔融/冷冻循环操作后,胶囊无明显变形。Hawlader等[6]采用复凝聚法制备了石蜡微胶囊,确定了最佳均匀化时间为10 min,交联剂用量为6~8 mL,微胶囊的蓄热/释热能力为145~240 J/g。Butstraen等[23]制备了含甘油三酯混合物的阿拉伯树胶/壳聚糖微胶囊,当 pH为3.6,壳聚糖与阿拉伯胶的质量比为1∶4,分散相与连续相的体积比为1∶10,乳化时间为15 min,转速为1 100 r/min时,获得的包封率最佳。

1.3.2 溶胶-凝胶法

溶胶-凝胶法的前驱体主要是金属醇盐,在液相中将金属醇盐与溶剂、催化剂、络合剂等混合均匀,经过化学反应(如水解、缩合),溶液中形成了稳定、透明的溶胶体系,经过陈化后,胶粒间会进一步聚合,所形成的凝胶具有三维空间网络结构,再将凝胶经过干燥、烧结、固化就可以制备出微/纳米结构的材料[24],其工艺方案如图2所示。

图2 溶胶-凝胶工艺方案[25]

Wu等[26]以SiO2壳包覆三羟甲基氨基甲烷(Tris),通过将双组分硅前驱体与四乙氧基硅烷(TEOS)和3-氨基丙基三乙氧基硅烷(APTS)按一定比例混合水解缩聚,得到了具有良好密封性能的Tris@SiO2微胶囊,其热导率可达到0.478 W/(m·K)。Liu等[27]和He等[28]也以SiO2作为壳材,通过溶胶-凝胶法制备了具有清晰核壳结构、粒径均匀、分散性好、具有较高热焓的相变微胶囊。Wu等[29]研究发现,不同的水合盐掺入方式导致SiO2基体的孔隙结构不同,相变焓差可达40 kJ/kg,当溶胶形成凝胶时,掺入水合盐所制备的相变焓最高。Latibari等[30]以硬脂酸钠为芯材,TiO2为壳材,合成了一系列具有良好的热稳定性和化学稳定性的纳米包裹相变材料微胶囊,提高硬脂酸钠/四异丙醇钛的质量比可以显著提高该微胶囊的包封率,但热导率较低。Cao等[31]采用溶胶-凝胶法,以TiO2为壳材、石蜡为芯材制备以钛酸四丁酯(TNBT)相变储能微胶囊,包封率达85.5%,熔点为58.8 ℃时的潜热为161.1 kJ/kg,凝固点为56.5 ℃时的潜热为144.6 kJ/kg。

1.4 不同微胶囊制备技术的比较

悬浮聚合法和复凝聚法可用于制备高含量芯材、高包封率的大粒径相变材料微胶囊。复凝聚法适用于对非水溶性的固体粉末或液体的包覆。乳液聚合法适合制备纳米胶囊。界面聚合法对非水溶性的固体粉末或液体的包覆表现良好。喷雾干燥法可将微胶囊进行批量生产,适宜工业化生产;但其包封率低、设备体积大、造价高、耗能大。原位聚合法要求单体可溶,而聚合物不可溶,制成的微胶囊大多呈规则球形;但原位聚合法和乳液聚合法不适用于大规模生产,因为在封装过程中需要高速搅拌分散,从而导致能耗和生产成本高。在溶胶-凝胶法、原位聚合法等工艺中,都可以用无机壳材包裹有机相变材料,从而制备出导热系数高、阻燃性好的微胶囊;但无机壳材的弹性较差,会降低微胶囊的使用寿命。

相比之下,无机相变材料的封装仅限于溶剂蒸发法。在溶剂蒸发封装过程中,由于使用了大量的非挥发性有机溶剂,导致无机相变材料微胶囊化的成本更高,且MEPCM中残留的有机溶剂会渗透到外壳材料中,导致长时间使用下容易发生泄漏。

一般来说,MEPCM的粒径和乳液分散时的搅拌速度有关,搅拌速度越大,其粒径就越小。交联是在整个微胶囊化过程中需要时间最长的阶段,通常为3 h左右,但硅基壳所需要的时间更长,一般在20 h以上。此外,大多数壳单体在共聚的过程中还需要外部加热,但明胶-阿拉伯胶材料一般需要冷却,冷却温度范围为6~8 ℃。

2 相变材料微胶囊的分析测试方法

2.1 相变潜热与相变温度

差示扫描量热仪(DSC)可分为功率补偿型和热流型,使用时应选取具有代表性的试样,并控制温度变化速率使样品温度均匀。Wang等[32]对传统的DSC进行了改进,测定的相变温度、焓与理论值偏差小于5%,结果表明:样品的质量、形状和温度变化速率对测试结果有较大的影响。

相较于DSC法,基于总参数法的T-history法可以测量大质量的PCM/MEPCM。假设样品中的温度均匀分布,在相同环境下,通过比较PCM与参比物的温降曲线,可以测定PCM的热导率、比热容、相变温度和相变潜热等热物性参数(图3)。Peck等[33]研究了如何利用T-history法提高低熔点相变材料潜热测量的精度,当试管由纵向放置转换为水平放置时,可降低管内温差,用这种方法测得的相变潜热与参考值基本相同。Silalahi等[34]以水为参比物,利用T-history法,描述了椰子油作为有机相变材料的热物性参数,发现液-固相变过程进行缓慢,过冷度相对较小,得到液态和固态时的平均比热容分别为cp,l=2.35和cp,s=3.23 kJ/(kg·K)。

图3 T-history法实验装置示意图[35]

2.2 热导率

导热系数可通过稳态法和非稳态法进行测量。基于傅立叶定律的稳态导热系数测量方法(如热板法、防护热板法、热流计法等)适用于测量低导热材料。基于瞬态导热微分方程的瞬态法在高温下测量导热系数的精确度更高,测量的导热系数范围也更广。Zheng等[36]用KD2-Pro型热导率测量仪,测量了不同温度和浓度下的微胶囊相变材料悬浮液的热导率,该仪器使用了一个非常小的加热针,有效地避免强迫对流和自然对流的影响。

Darkwa等[37]开发了一个误差为1%的可测量复合MEPCM样品热导率的装置,该装置由冷金属板、热金属板和其他附属部件构成(图4)。

图4 热导率测量装置示意图[37]

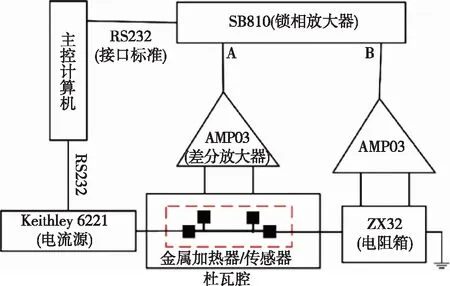

有学者利用“3Ω”法测量相变材料的热导率,该方法利用了热波穿透深度随频率的降低而增大的原理[38]。兰峰[39]基于“3Ω”法搭建了变温热导率测量平台,测量了超晶格相变材料的变温热导率,测量原理如图5所示。

图5 变温环境下“3Ω”法测量系统原理框图[39]

2.3 热稳定性

热稳定性包括热分解和热循环稳定性。测量热分解和热循环稳定性的主要仪器有热重分析仪(TG)和DSC。Latibari等[40]采用内部热循环系统测量棕榈酸/SiO2纳米胶囊在熔融和凝固过程中的热稳定性,经过2 500次熔融/冷冻循环后,纳米胶囊仍表现出良好的热稳定性(图6)。Ma等[41]制备了以硬脂酸丁酯和石蜡为二元芯材的聚脲/聚氨酯微胶囊,在15~50 ℃的温度范围内,采用加热/冷却循环炉进行熔化和结晶循环,加热和冷却速度均为1 ℃/min,每个样品循环试验500次。Sharma等[42]通过1 500次热循环试验,对乙酰胺、硬脂酸和石蜡的熔化潜热和熔化温度进行研究,发现热循环后石蜡和乙酰胺具有较好的热稳定性。

图6 融冻循环实验装置示意图[40]

2.4 力学强度

Hu等[43]和Mercodé-prieto等[44]采用微操作技术测试了单颗微胶囊的力学性能,确定芯-壳微胶囊的弹塑性应力-应变关系,将单个微胶囊放在力传感器探头和显微镜样品台所构成的两个平行面之间,将微胶囊压缩到一定的变形量或破裂后,测量其所受的力。Su等[45]运用挤压法测试了相变材料微胶囊力学性能,将微胶囊放在两块玻璃之间,在压力传感器上施加力后即可显示其应力-应变曲线。Pretzl 等[46]采用原子力显微镜(AFM)和胶体探针技术,研究了粒径范围为10~50 μm的三聚氰胺甲醛微胶囊的力学性能,估算了胶囊壳的弹性模量,约为1 700 MPa。Sarier等[47]通过离心剪切试验考察了MEPCM囊壁的力学性能和致密性。

2.5 化学稳定性

图7 正十八烷、PU、PSD和PUSD微胶囊的FTIR光谱[48]

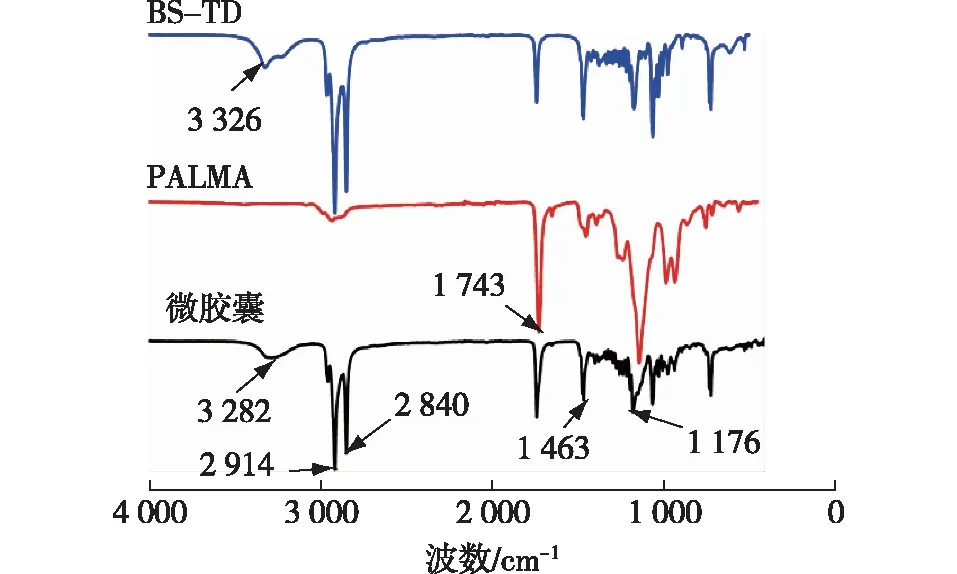

Huang等[49]通过红外光谱分析了硬脂酸丁酯-十四醇(BS-TD)、二元核聚甲基丙烯酸甲酯(PALMA)和微胶囊的FTIR光谱(图8),微胶囊中含有BS-TD核材料和PALMA壳,表明BS-TD成功地包裹在聚合物壳中,与PALMA树脂无任何化学反应。

图8 硬脂酸丁酯-十四醇、二元核聚甲基丙烯酸甲酯和微胶囊的FTIR光谱[49]

Zhang等[50]用X线光电子能谱(XPS)分析了微胶囊的表面化学成分,进一步分析了Ag/SiO2双层微胶囊的表面元素组成,发现当银离子还原沉积反应时间为20 h时,微胶囊具有较理想的银外层。

2.6 颗粒形貌

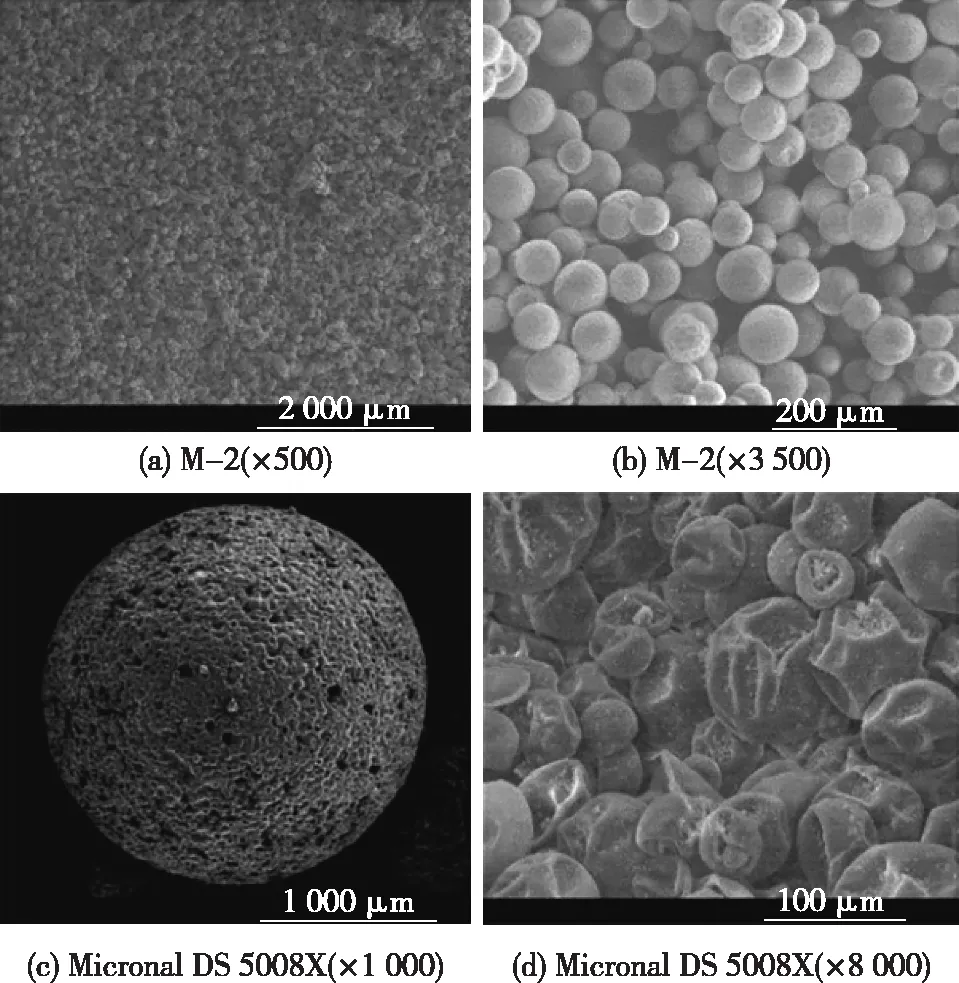

通过显微技术对MEPCM微观形貌进行观察,对MEPCM的材料设计、微观形貌特征分析及传热特性的微观机制揭示等具有重要的意义。Giro-Paloma等[51]采用SEM对两种微胶囊的样品进行观察(图9)。由图9(a)可知:M-2微胶囊形态致密,表面光滑,直径约为6 μm。由图9(b)—9(d)可知:Micronal DS 5008 X大球体(约150 μm)由数百个直径为6 μm的微小MEPCM组成。2 000次加热/冷却循环后,SEM照片显示胶囊形状保持球形,没有发生壳破裂。Dehdezi等[52]采用SEM研究了不同掺量MEPCM混凝土的微观结构,结果表明:MEPCM在混合过程中能够保持完整。Yin等[53]通过SEM研究了不同的核壳比对聚氨酯微胶囊相变材料形貌的影响。

图9 微胶囊样品SEM照片[51]

2.7 粒径分布

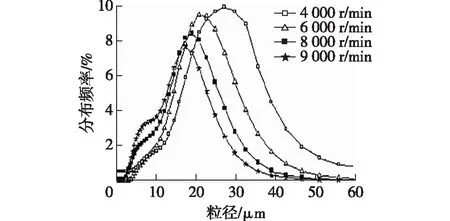

相变材料微胶囊的粒径是其基本参数之一,制备的微胶囊形态不同,粒度范围差异很大。Liu等[54]研究了不同搅拌速率下的微胶囊直径分布(图10)。由图10可知:当搅拌速度增大时,微胶囊的粒径减小,粒径分布变窄;当倍频器的搅拌速率为4 000 r/min时,合成微胶囊的粒径分布为15~59 μm,并集中在29 μm左右,分布较宽;当搅拌速率大于6 000 r/min时,微胶囊的粒径明显减小,粒径分布明显变窄;当转速为9 000 r/min时,粒径分布为5~22 μm。

图10 不同搅拌速度下微胶囊的粒径分布[54]

3 结语

通过分析相变材料微胶囊的制备方法,发现封装后的MEPCM热稳定性、化学稳定性以及力学强度会受到其颗粒形貌的强烈影响。对比各种微胶囊制备方法发现:界面聚合法具有包封率高的优点,但要求芯材有一定的耐酸碱性,且不能与单体发生反应;溶剂蒸发法适用于非水溶性聚合物对活性物质的包覆,操作简单方便,适用于大规模工业生产;喷雾干燥法适用于热敏性、疏水性和亲水性较高以及与水反应的材料,该方法处理量大,适合工业化的生产,但也有包埋率低的缺点;复凝聚法适用于对非水溶性芯材的包囊,生产效率高。

MEPCM的各项指标表征方法:相变潜热和相变温度可通过DSC和T-history法测量,导热系数可用稳态导热系数法(热板法、防护热板法、热流计法等)和瞬态法测量,热分解与热稳定性主要通过TG和DSC分析,热循环稳定性可以利用熔化和结晶循环判断,力学强度可以利用微操作压缩、挤压法、AFM压缩和离心剪切试验测试,化学稳定性可以通过FTIR、X线衍射仪(XRD)、XPS和能量色散X线光谱仪(EDX)分析,形貌和粒径可以通过SEM与显微镜分析。

综上所述,评价相变材料微胶囊优劣的性能指标主要有:芯材含量、热稳定性、导热性、粒度分布和颗粒形貌。完善微胶囊的制备工艺,并使工艺流程尽量得到简化,降低制造成本,发展适当的表征方法仍是今后MEPCM研究的重点。