基于桥梁BIM模型的力学分析与融合应用技术研究

李枝军,安景峰,卢镇林,郭赵元,刘 朵,徐秀丽

(1.南京工业大学 土木工程学院,江苏 南京 211800;2.江苏省交通工程建设局,江苏 南京 210004;3.苏交科集团股份有限公司,江苏 南京 210017)

建筑信息模型(BIM)技术是以建设项目的各类数据信息为基础,建立全生命周期的三维模型,模型是信息的载体, 信息是模型的核心[1-2]。近年来,关于“BIM+”的研究备受瞩目,BIM与有限元模型(FEM)的融合研究逐步发展。有限元计算的力学数据始于设计阶段,在施工及养护的全生命周期中不断变化,与BIM模型具有极高的相似度和契合度;然而,BIM模型中的信息以常规信息为主,较少涉及力学分析的信息[3]。Mischo 等[4]采用3D激光扫描获取桥梁的几何形状,将点云转换为虚拟BIM模型,并将其传递到结构计算模型中。何祥平等[5]依托Revit和Midas/Civil软件平台,在Visual Studio开发环境下采用Revit API和C#语言,提出了一种BIM模型向结构有限元模型自动转换的方法,并设计了一种Revit向Midas/Civil模型转换的程序。刘照球等[6-9]通过二次开发编程的方式关联模型信息与结构力学信息,开发了建筑模型与结构设计模型的信息集成软件系统(PKPM),提出了建筑结构信息模型体系(ASIM),打通了SATWE和ABAQUS软件之间的模型转换思路,初步实现了BIM模型在力学计算中的应用。王立国等[10]基于BIM模型,采用ABAQUS和Midas有限元软件分析了钢桁架梁焊接节点的应力分布,通过构件尺寸的优化获取了合理的节点形式。王伟等[11]通过BIM与VR技术相结合,形成了一套高速公路参数化建模和施工管理流程。

以上研究均结合BIM模型进行有限元计算,但有限元软件的计算结果并没有能够传递至BIM模型中,两者的融合交互使用依然值得深入研究。本文以无锡至南通过江通道北引桥钢混组合结构桥梁为对象,利用钢板梁桥的特性,研究BIM与FEM两类模型之间的融合应用方式,为实际工程提供可靠的融合应用思路。

1 项目概况

无锡至南通过江通道高速公路北接线工程(以下简称“锡通高速”)XT—NT1施工标段路线起自沪通长江大桥公铁合建段北侧,向北跨长江大堤后向西偏出与铁路分离,起点桩号K17+676.360,止于沪通长江大桥北引桥终点,终点桩号K20+595.160,路线全长2.918 8 km。

锡通高速北引桥当中的第6和7联的钢混组合梁桥,上部结构采用工字形钢板组合梁(以下简称钢板梁),设置钢板梁纵梁并以小横梁连接,桥面板采用C50无收缩纤维混凝土的钢筋混凝土结构,板厚25 cm,现浇施工;下部结构为薄壁空心墩接盖梁,墩高25~32 m,其跨径布置为左幅第6联(4×43.5) m、右幅第6联(3×43.5) m、左幅第7联(2×43.5+50.0) m、右幅第7联(3×43.5) m。桥跨布置如图1所示。

图1 桥跨布置(mm)

2 力学信息参数化BIM建模

锡通高速北引桥BIM模型的建立采用“骨架+模板”的方法[12-13],其整体的建模思路:首先,以桩位坐标为基础,进行“骨架”设计;其次,对重要力学分析构件钢板梁进行力学信息的参数化设计;再次,建立几何构件模板,包括桥面板、钢板梁、盖梁、墩柱、承台和桩基;最后,基于“骨架”进行整体模板拼装。

2.1 骨架线生成

桥梁的骨架线是CATIA软件桥梁建模的基础性工作。建立骨架线的目的在于准确定位桥梁关键点、线、面的空间位置,这些点、线、面是骨架的连接枢纽,既控制了模型主要构件的相对位置关系,又为其他附属构件提供准确的参考位置[14]。本桥的空间位置主要参考桩位坐标进行设置,采用CATIA软件特有的知识工程模块,确定空间位置关系,自动生成骨架线模型。知识工程模块是CATIA软件为设计人员提供的便捷化建模模块。当建模信息量大、操作复杂时,可采用知识工程模块,对完整、规范的操作进行编码设计,导入关键信息的数据,从而自动进行操作。

2.2 力学信息构件参数化

BIM参数化建模至关重要, 它将模型中的构件与数据信息进行关联,是实现建筑物整体协调、可靠、高质量、内部一致的依据,是BIM模型最显著的特点[15-16]。传统BIM构件的建模主要采用几何信息参数化处理,不考虑力学分析过程中线形、转角、应力等因素产生的影响,构件模型无法与力学计算数据进行有效融合应用。因此,为了能够建立适用于力学分析的构件,在创建几何参数化构件的同时进行力学信息参数化设计,可以建立起几何模型与力学信息的关联,让BIM模型可依据力学分析过程进行更新。

本工程关注钢板梁在简支转连续过程中合龙位置的配切量,针对钢板梁的线形变化控制要求,在传统CATIA建模的基础上,进行整体线形以及合龙位置的转角力学信息参数化处理。结合本工程的应用特点,需要考虑钢板梁在发生线形变化后的整体变形情况以及端部转角变化。为此在模型中添加转角参数,并依据线形变化情况修改转角参数,实现整体模型转角可视化。线形控制参数的设置取决于设计人员对钢板梁的预拱度设置。以第7联左幅第3跨纵梁为例,第7联左幅第3跨为约50 m跨钢板梁,每片纵梁的线形控制点共计21个(图2)。转角和挠度参数信息量大,采用CATIA软件的Table模块进行汇总和保存。Table模块是CATIA软件为参数复杂、种类繁多的参数化设计提供的数据表格,采用EXCEL数据形式,方便各类数据的直接保存和修改。

图2 第7联左幅第3跨预拱度设置(mm)

2.3 整体装配

基于上文所建立的骨架线进行整桥的装配。本文主要采用轴系耦合的方式,利用CATIA模块中特有的Assembly板块进行装配作业。本桥的骨架线由数量众多的点、线组成,其中关键点均设有坐标系。构件可在Assembly板块中发布自身的轴系,并与骨架线中的对应轴系实现耦合,实现骨架线与构件的拼装作业。

利用桥梁基本组成的相对位置进行“骨架+模板”的拼接,符合桥梁建模的基本思路;同时,此种建模方式有利于构件保持自身的独立性,修改模型参数时不会对其他构件产生影响;最后,此种建模方式有利于建模人员各自承担一部分建模任务而互不影响,使得桥梁各部分的建模任务可同时进行,极大地提高了建模效率。

3 BIM模型的传递与力学分析

3.1 BIM模型传递

BIM模型与力学分析结合的关键在于BIM模型的有效传递和利用。BIM模型的传递可以节省有限元力学计算中二次建模的时间。目前主要有两种传递方式可供选择,其中一种是通过二次开发,研究BIM模型与有限元软件之间的数据接口,但是这种方法对专业要求较高,且实现难度较大,不易推广;本文选用第二种,即将BIM模型转换为通用的文件格式进行间接传递,如ifc、step、acis等格式,此种方法相对简单。CATIA和ABAQUS软件同属于法国Dassault公司,具有良好的兼容性,且CATIA软件可以导出ifc、dxf、stp等格式文件[17-19]。本文在考虑力学计算的过程中,对上述文件格式进行合理的选择,将BIM模型高效准确地传递至ABAQUS软件中进行分析。

ABAQUS软件能够适应多种文件类型的导入,导入方式有草图、部件、装配和模型4种,应用范围极广。BIM模型属于已建成的三维部件,与ABAQUS中的部件导入方式具有良好的兼容性。部件导入的文件类型包括stp格式,与CATIA软件可导出的文件格式相同。将锡通高速北引桥模型以stp格式进行导出,使得BIM模型能够以部件形式传递至ABAQUS软件中。本文只传递844个部件,并在ABAQUS装配模块中实现BIM整体模型的重装,完成BIM模型的整体传递,重新装配后的力学分析模型如图3所示。

图3 力学分析模型

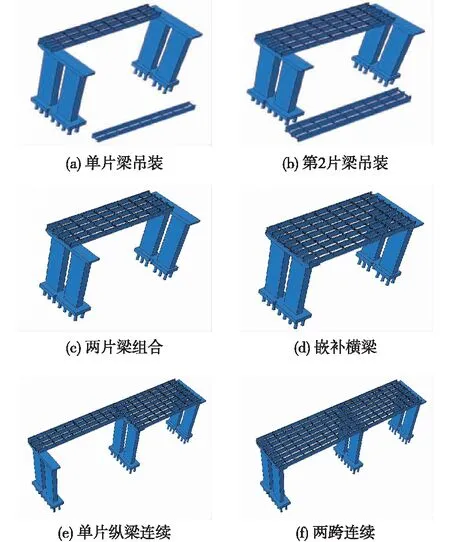

3.2 施工工况

第7联左幅为钢板梁,共3跨,总长度为137 m,第1与2跨为8根三片体的43.5 m钢板梁;第3跨为8根四片体的50.0 m钢板梁,梁高2.25 m。在吊装施工过程中,对第7联左幅简支转连续的过程进行分析,施工工序如图4所示。

图4 施工工序

3.3 力学分析

将已传递的BIM模型在ABAQUS软件中进行力学分析,并与现场实测数据进行对比,从而验证BIM模型与力学分析结合应用的可行性。在ABAQUS软件中调用第7联左幅的装配体,钢板梁采用Q345D钢材,工况为静力载荷分析,单元类型为C3D8R(三维实体8节点单元)。图5为钢板梁模型,该模型采用均匀一致的网格标准,单元形状均选用六面体单元,使用结构化(Structured)网格划分方法[20-21]。在Step模块中设置分析步时,选择的分析类型为静力。

图5 钢板梁模型

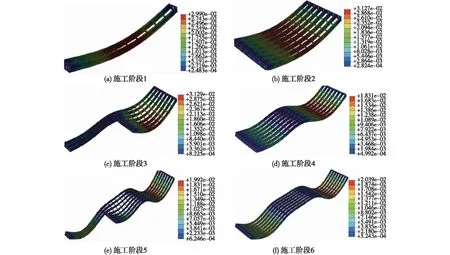

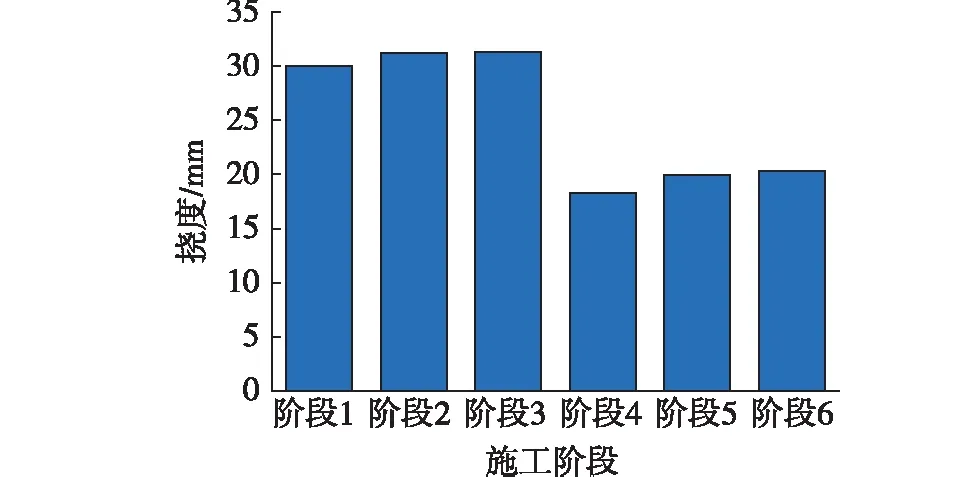

根据施工工序安排,对第7联左幅的钢板梁在简支转连续过程中的线形变化情况进行分析,主要施工阶段的线形变化云图如图6所示,最大线形变化情况如图7所示。

图6 主要施工阶段线形变化云图(m)

图7 各施工阶段最大线形变化

由图6和7可知:最大线形挠度为31 mm,发生在第3施工阶段。在第7联左幅第3跨的施工过程中,钢梁最大线形挠度为30 mm;在与第2跨的合龙过程中,合龙段的最大线形挠度迅速减小,未合龙部位的线形挠度因合龙段的质量增大而有所增大,最大值为31 mm;随着第4阶段的施工,第2和3跨钢梁完全合龙,最大线形挠度也迅速减小到18 mm;之后在与第1跨合龙后,随着第5和6阶段主梁上部结构质量的不断增大,最大挠度也有所增大,最终在第7联左幅完成施工后,最大线形挠度达到20 mm。整体施工力学分析情况与实际施工情况相符。

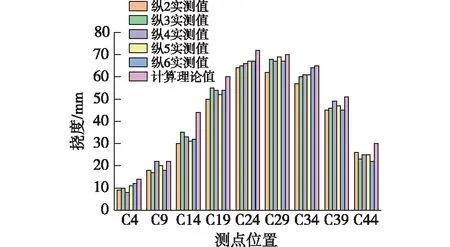

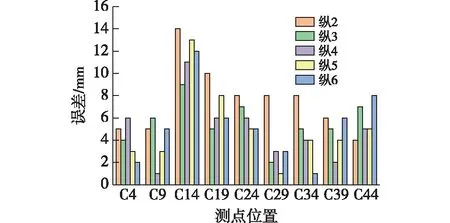

对线形变化云图中的关键节点进行数据汇总,并与工程实际监测数据进行对比分析。对第7联左幅第3跨的5片纵梁的关节节点位置(C4、C9、C14、C19、C24、C29、C34、C39、C44测点)进行理论计算值和现场实测值的数据汇总,结果如图8所示。

图8 线形对比柱状图

由图8可知:计算挠度始终高于实际测量值,这是由于在实际施工过程中,存在施工误差和支撑模板配重等因素的影响,这些因素使得实际结构的几何状态和受力状态与理论设计状态有一定的差距,使得实际施工下的挠度更大。

在实际施工过程中,各纵梁的挠度各不相同,误差如图9所示。由图9可知:最大误差发生在第2片纵梁处,为14 mm,实测线形与施工前计算的理论值较为符合。

图9 测点误差柱状图

以上分析采用有限元计算理论值与现场实测值进行对比分析,结果表明:BIM整体模型的传递和力学分析过程能够满足实际工程的应用需求,BIM模型在力学分析的过程中具有实际应用性。

4 可视化展示

结合上述施工阶段的力学数据信息,将设计阶段的BIM模型更新为施工阶段的模型,并对两个阶段的BIM模型进行对比分析以及线形变化和配切量可视化展示,对比结果如图10所示。图10(a)中红色区域表示设计阶段几何模型,绿色区域表示根据施工阶段力学信息更新后线形的变化情况。

由图10(a)可知:施工阶段钢板梁产生变形,出现线形下挠的情况。由图10(b)可知:在钢板梁整体线形变化的同时,端部转角位置同样会发生改变,原端部位置为红色区域,端部转角位置变化为绿色区域。

图10对钢板梁上翼缘和下翼缘变化区域的实际位置进行了标注,能够直观展示对比结果,下翼缘为变化较小区域,标记测量值为16.395 mm;上翼缘变化相对较大,标记测量值为40.943 mm,在实际工程中可重点关注上翼缘的变化情况。

图10 设计与施工模型对比

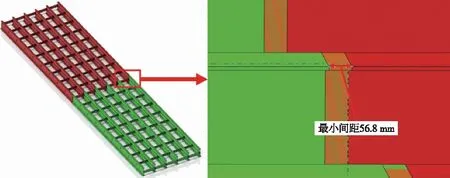

第7联左幅第2跨钢板梁在合龙时,其端部存在碰撞问题,如图11所示。实际工程中需要对端部钢板梁进行配切处理,在BIM模型中能够测量配切量并进行标注,图11中标记的端部碰撞长度为56.8 mm。配切量的测量和标注使得工程建设人员能够对实际施工方案中端部转角位置的配切方案进行优化,同时提供可视化的施工预警。

图11 碰撞可视化

5 结论

本文以锡通高速北引桥钢混组合板梁桥为研究对象,从整桥BIM几何模型的建立、几何信息与力学信息传递和几何模型更新的可视化应用上进行研究,提出了信息融合的方法。

1)基于CATIA软件建立了桥梁BIM模型,对钢板梁构件进行力学信息参数化设计,采用“骨架+模板”的思路实现BIM整桥模型的装配。

2)在CATIA和ABAQUS软件之间实现了模型的传递,并将计算结果与实际监控数据进行了对比分析,验证了BIM模型在力学分析应用中的可行性。

3)将力学分析数据传递回BIM模型中,实现了BIM模型的更新,直观地展示了设计阶段和施工阶段的线形变化以及钢板梁端部的碰撞,并在模型上进行可视化标记,有效地指导现场施工。