CaO-Al2O3-B2O3-SiO2玻璃/Al2O3系低温共烧陶瓷流延工艺优化及性能研究

韦鹏飞,周洪庆,李国铭

(1.金陵科技学院 材料工程学院,江苏 南京 211169;2.南京工业大学 材料科学与工程学院,江苏 南京 211800;3.江苏省车用聚氨酯复合增强材料工程技术研究中心,江苏 溧阳 213300)

近年来,随着无线通信、万物互联、航空航天的飞速发展,电子元器件正朝着小型化、集成化、多功能模块化方向发展。低温共烧陶瓷(LTCC)技术作为一种极具吸引力的电子元器件和集成电路基板制造技术具有广阔发展空间[1-2]。LTCC生瓷带作为低温共烧陶瓷技术的基体材料,其质量优劣对烧成后瓷体的性能具有重要影响。LTCC生瓷带的性能取决于流延浆料体系特性,因此对流延浆料体系的优化设计成为制备高质量流延生瓷带的关键[3]。硼硅酸盐(CaO-Al2O3-B2O3-SiO2,CABS)玻璃/Al2O3系LTCC材料因成本低、介电常数小、品质因数高等优点成为近年来研究的热点。然而,在流延浆料中有机溶剂与无机粉体之间存在异种界面相容性差的问题,这导致了浆料固含量低,限制了LTCC材料性能的提升[4-5]。无机粉体表面改性对解决浆料中相容性问题具有很好的效果,Ren等[6]使用不同含量的硅烷偶联剂对玻璃/陶瓷粉体表面改性,指出偶联剂的加入提高了黏结剂与无机粉体之间的结合力,且浆料固含量提高了18%,生瓷带的密度提高了15%;Fu等[7]使用钛酸酯偶联剂对微晶玻璃粉体改性,改性后粉体与蒸馏水之间的润湿角由原来12°增加到89°,较大程度地提高了有机溶剂与粉体之间的润湿性,生瓷带的密度提高了9%。由上述可知,硅烷偶联剂与钛酸酯偶联剂都能有效改性LTCC无机粉体,但两者改性效果的差异性有待进一步研究[8-9]。

此外,黏结剂作为生瓷带中唯一的连续相,赋予生瓷带必需的强度、柔性、刚性以及平滑性[10-13]。金中佳彦[14]曾指出流延浆料中,黏结剂一般选择柔性的长链聚合物而非交联聚合物,这是因为交联聚合物往往具有高的玻璃化转变温度(Tg),制得的生瓷带柔韧性差。因此,为了保证后期层压时生瓷带具有良好的颗粒迁移性,黏结剂常选用热塑性的长链树脂。在流延黏结剂种类选择上,Fu等[15]与Salam等[16]专门研究了聚乙烯醇缩丁醛(PVB)与丙烯酸树脂黏结剂的烧除机制,指出PVB烧除时发生氧化反应,只能在O2气氛中烧除;而丙烯酸树脂类黏结剂发生分解反应,在空气或惰性气氛中都能烧除。李侠等[17]研究了不同PVB黏结剂与增塑剂比值对玻璃/Al2O3生瓷带的影响,结果表明:当流延浆料体系中玻璃/Al2O3粉体的体积分数为71%,塑化剂与黏结剂体积比为0.65时,生瓷带的密度最大,为1.92 g/cm3。但PVB黏结剂的分子量对生瓷带性能的影响机制仍需进一步研究。

基于以上内容,本文以CABS玻璃/Al2O3系LTCC为研究对象,使用3种不同偶联剂对CABS玻璃/Al2O3复合粉体进行表面改性,探究偶联剂改性对流延浆料和生瓷带性能的影响,进而确定最佳的偶联剂种类及用量;同时,选用3种不同分子量的PVB黏结剂制备生瓷带,研究黏结剂分子量对生瓷带密度、微观结构、烧结性能的影响,以期通过粉体表面改性及PVB黏结剂分子量的优化设计,提升LTCC生瓷带的性能,为推进LTCC材料的产业化进程奠定基础。

1 实验

1.1 主要试剂

CaCO3、H3BO3、 SiO2、Na2CO3、二甲苯、异丙醇,分析纯,国药集团化学试剂有限公司;Al2O3,分析纯,南京保克特新材料有限公司;钛酸酯偶联剂(结构类型为(RO)m-Ti-(OX-R-Y)n,559 g/mol)、硅烷偶联剂γ-甲基丙烯酰氧基丙基三甲氧基硅烷(KH570,221 g/mol)、硅烷偶联剂γ-氨丙基三乙氧基硅烷(KH550,248 g/mol),纯度≥98.0%,南京道宁化工有限公司;无水乙醇,分析纯,南京化学试剂厂;蓖麻油、邻苯二甲酸二丁酯(DBP),分析纯,上海凌峰化学试剂有限公司;重均分子量(Mw)为1.1×105~1.4×105的聚乙烯醇缩丁醛(简称PVB-1),青岛昊成实业有限公司;型号分别为B76、B90、B98的3种聚乙烯醇缩丁醛,Mw分别为9×104~1.2×105、7×104~1×105、4×104~7×104g/mol,美国首诺公司。

1.2 CABS玻璃/Al2O3复合粉体的制备

以质量分数分别为10%~15%的CaCO3、5%~15%的Al2O3、20%~30%的H3BO3、55%~70%的SiO2和1%~5%的Na2CO3为原料,均匀混合后放置在铂金坩埚中,于1 450 ℃熔融保温60~120 min,熔制的玻璃液直接倒入冷水中淬冷,将得到的碎玻璃于120 ℃烘干,随后进一步细碎过筛,得到中值粒径(D50)约为3 μm的实验用CABS玻璃粉料。将CABS玻璃粉料与D50约为5 μm的Al2O3按照质量比6∶4配料,然后置于混料罐中,混24 h至充分混匀后取出,得到CABS玻璃/Al2O3复合粉体。

1.3 改性CABS玻璃/Al2O3复合粉体的制备

将CABS玻璃/Al2O3复合粉体置于60 ℃烘箱中约3 h,随后取出冷却至室温。取干燥后的CABS玻璃/Al2O3复合粉体若干份,分别置于烧杯中,加入无水乙醇并超声分散30 min,然后分别加入占复合粉体质量分数0.5%、1.0%、1.5%、2.0%的硅烷偶联剂KH550、KH570和钛酸酯偶联剂,搅拌反应6 h,经烘干、过筛获得未改性及改性后的CABS玻璃/Al2O3复合粉体。

1.4 CABS玻璃/Al2O3系LTCC生瓷带的制备

流延浆料配制:取未改性及改性后的CABS玻璃/Al2O3复合粉体,分别加入10%~20%(以添加物占复合粉体的质量分数计,下同)的无水乙醇、20%~30%的异丙醇、5%~15%的二甲苯和1%~3%的蓖麻油,于行星式球磨机(转速50 r/min)中球磨分散24 h;再分别加入7%~10%的PVB及3%~5%的DBP,于行星式球磨机(转速120 r/min)中继续球磨混合24 h,获得均匀的流延浆料。

生瓷带的制备:上述流延浆料经真空除泡,在LY-240型流延机成型,自然晾干后得到厚度为110 μm的LTCC生瓷带。

1.5 CABS玻璃/Al2O3系LTCC陶瓷片的制备

生瓷带经裁剪,100 MPa多层叠压制得生坯,于500 ℃马弗炉中热处理排胶,随后升温至850 ℃保温15 min进行烧成实验,制得CABS玻璃/Al2O3陶瓷片。

1.6 性能测试

采用综合热分析仪(NETZSCH STA409 PC/PG,德国耐驰)对LTCC生瓷带进行综合热分析测试;使用场发射扫描电子显微镜(SEM,S4800,日本日立)观测生瓷带微观结构;使用X线衍射仪(XRD,X’TRA,瑞士ARL)测试样品的晶相组成;使用阻抗分析仪(Agilent4294A,美国安捷伦)测定烧成后LTCC材料在10 MHz下的介电常数和介电损耗。

2 结果与讨论

2.1 CABS玻璃/Al2O3复合粉体表面改性对LTCC生瓷带性能的影响

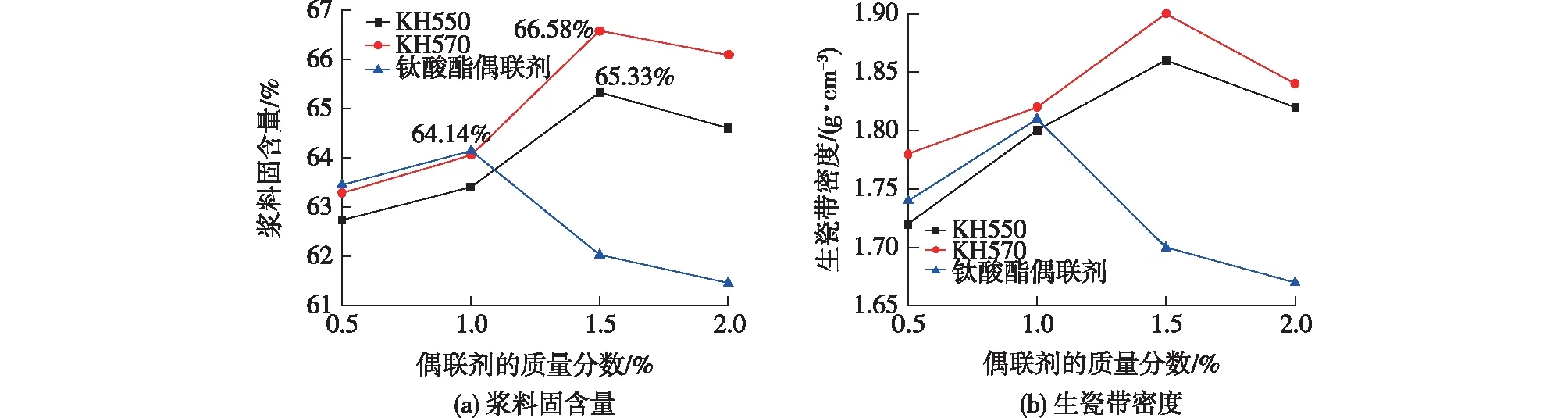

黏结剂选用PVB-1,研究偶联剂种类和用量对流延浆料固含量(按浆料中固体质量分数计)及生瓷带密度的影响,结果见图1。图1结果与Ren等[8]研究的未改性粉体制备浆料的固含量(56%)和生瓷带密度(1.67 g/cm3)对比可知,3种偶联剂的作用效果非常明显。由图1还可知:随着偶联剂用量的增加,流延浆料固含量和生瓷带密度的变化趋势基本一致,都呈现先增加后降低的趋势。当KH550和KH570质量分数分别为1.5%时,浆料固含量及生瓷带密度都最大,这是由于偶联剂有效提高了CABS玻璃/Al2O3复合粉体与溶剂间的润湿性[17];随着硅烷偶联剂用量的进一步增加,硅烷偶联剂与其他有机组分之间的相互作用增大,进而增大了流延浆料的黏度,导致浆料固含量和生瓷带密度降低。对于钛酸酯偶联剂改性复合粉体,当钛酸酯偶联剂质量分数为1.0%时,浆料固含量和生瓷带密度最大。整体而言,钛酸酯偶联剂的作用效果弱于硅烷偶联剂,这是由于钛酸酯偶联剂对CABS玻璃/Al2O3复合粉体表面改性后又以物理吸附的形式缠绕在粉体表面,链段之间相互牵连,较大幅度地增大了浆料的黏度[18]。综合对比可知,质量分数为1.5%的硅烷偶联剂KH570对CABS玻璃/Al2O3复合粉体的改性效果最佳,制得浆料的固含量最大(66.58%),生瓷带密度最大(1.90 g/cm3)。

图1 不同偶联剂改性后粉体制备浆料固含量及生瓷带密度

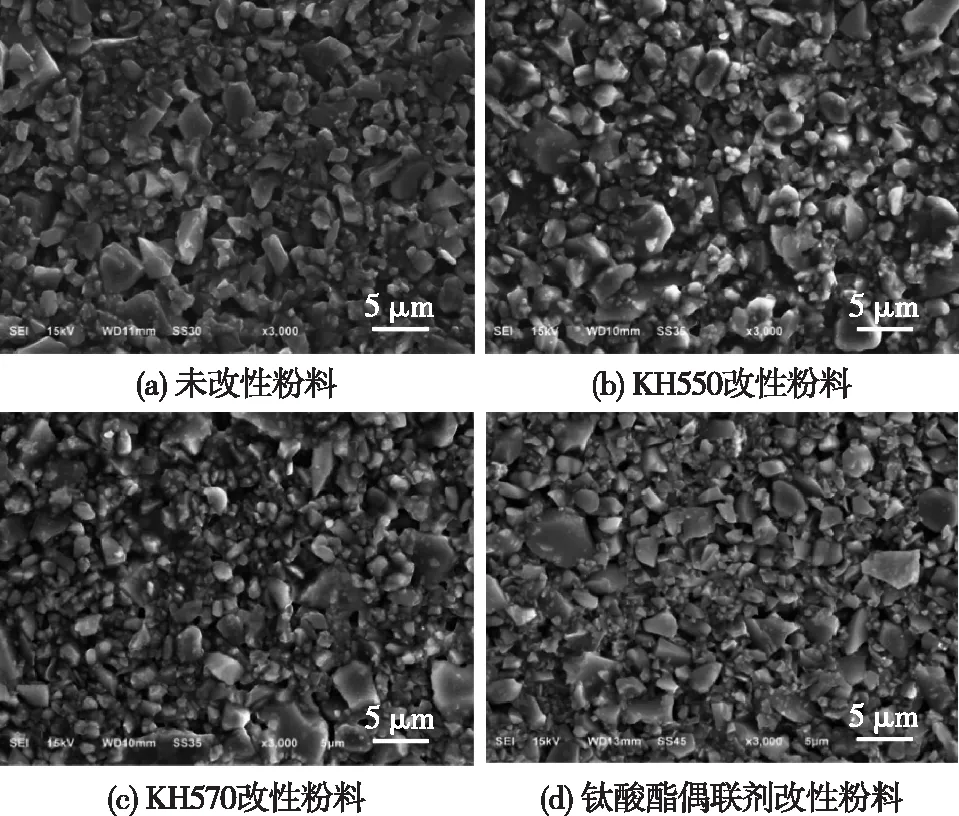

图2为使用未改性粉体和3种偶联剂改性粉体制备的生瓷带的表面形貌,其中KH550、KH570和钛酸酯偶联剂的质量分数分别为1.5%、1.5%和1.0%。由图2可知:未改性CABS玻璃/Al2O3复合粉体制备的生瓷带的表面气孔较多,粉体间隙较大。偶联剂改性CABS玻璃/Al2O3复合粉体制备的生瓷带表面气孔较少,黏结剂可将粉体较好地包裹。硅烷偶联剂KH570改性复合粉体制备的生瓷带表面气孔极少,粉体排列堆积密实,可进一步证明硅烷偶联剂KH570对CABS玻璃/Al2O3复合粉体的改性效果最佳,下文皆选用该复合粉体进行研究。

图2 不同偶联剂改性复合粉体制备的生瓷带的表面SEM照片

2.2 PVB分子量对LTCC材料性能的影响

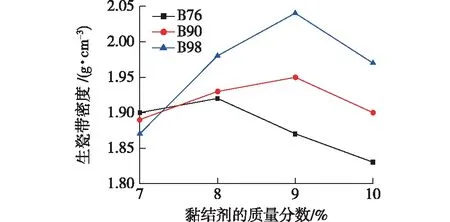

为了研究黏结剂分子量对材料性能的影响,选用重均分子量较小的B76(Mw=9×104~1.2×105g/mol)、B90(Mw=7×104~1×105g/mol)、B98(Mw=4×104~7×104g/mol)3种型号的聚乙烯醇缩丁醛为黏结剂,配制流延浆料,以期提升生瓷带性能。图3为使用3种不同分子量黏结剂制备的生瓷带的密度变化曲线。由图3可知:随着黏结剂含量的增加,生瓷带的密度呈现先增加后减小的趋势。对于分子量较大的B76来说,制备的生瓷带的密度相对较低,这主要是因为黏结剂分子量大,制备的浆料黏度大,导致浆料固含量低,进而影响生瓷带的密度;对于黏结剂B90和B98来说,当添加质量分数为9%时,生瓷带的密度最大,随着黏结剂用量进一步增加,生瓷带的密度有所下降。黏结剂在浆料中主要用于包裹无机粉体并填充粉体之间的空隙[19],当黏结剂添加较少时,无机粉体和空隙尚不能被完全包裹和填充,制得的生瓷带的密度较小;随着黏结剂用量增加,生瓷带密度逐渐增大,当质量分数为9%时,无机粉体和空隙恰好被完全包裹和填充,此时生瓷带的密度达到最大值;但当黏结剂添加过多时,多余黏结剂的分子链之间相互缠绕,增大了粉体颗粒与颗粒间的距离,导致生瓷带的密度较小[20]。由此可见,适量增加黏结剂能够提高生瓷带密度。使用重均分子量最低的B98型聚乙烯醇缩丁醛黏结剂, 对生瓷带密度的提升效果最好。使用质量分数为9%的B98型聚乙烯醇缩丁醛黏结剂制得的生瓷带密度最大,为2.03 g/cm3。

图3 不同黏结剂制备的生瓷带的密度

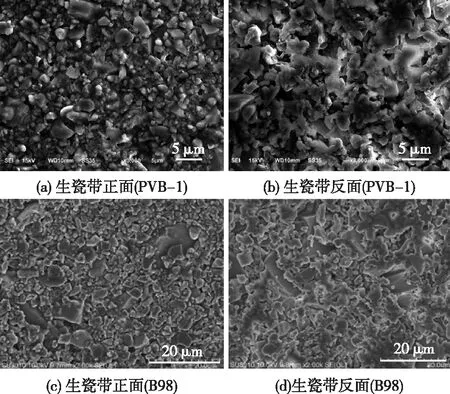

选用PVB-1和B98型聚乙烯醇缩丁醛为黏结剂,配制流延浆料,进而制备生瓷带,观察生瓷带正反面的微观结构,见图4。由图4可以看出:选用PVB-1为黏结剂制得的生瓷带,表面具有一定数量的气孔,尤其是反面,气孔较多,复合粉体没有被黏结剂完全包裹;选用B98型聚乙烯醇缩丁醛为黏结剂制得的生瓷带,具有均匀致密的微观结构,粉体分散均匀且被黏结剂紧密包裹,生瓷带反面有一定的黏结剂富余[21],能较好地填充粉体间的空隙,提高了生瓷带密度。

图4 不同黏结剂制备的生瓷带的SEM照片

2.3 LTCC材料的烧成性能评价

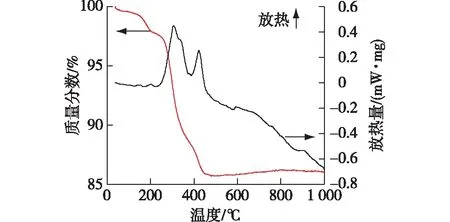

图5为LTCC生瓷带的综合热分析曲线。由图5可知:500 ℃之后生瓷带质量变化不明显,说明有机物可在500 ℃完全烧除;此外,在350和450 ℃附近出现2个较强的放热峰,相应热质量损失曲线的斜率较大,说明在此温度附近有机物的烧除速率较快,为保证生坯在排胶过程中不发生开裂、翘曲、分层等现象[22],烧成过程中应降低300~450 ℃之间的升温速率。

图5 生瓷带的综合热分析曲线

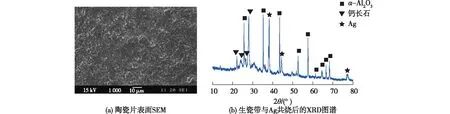

观察LTCC生瓷带在850 ℃烧成后的陶瓷片的表面形貌,并研究LTCC生瓷带与Ag电极共烧后的晶体结构,结果见图6。由图6 可知:生瓷带烧成后制得的陶瓷片结构致密无气孔,Al2O3颗粒可以较好地被CABS玻璃液相包裹[23]。LTCC生瓷带与Ag电极共烧后的材料主要晶相为钙长石、Al2O3以及Ag,没有其他晶体析出,说明LTCC材料与Ag电极之间未发生化学反应,具有较好的化学稳定性。因此,实际应用中可以使用Ag导体作为该基板材料的内电极[24]。

图6 850 ℃烧成后材料表面SEM照片及Ag电极与基板材料在850 ℃共烧后的XRD图谱

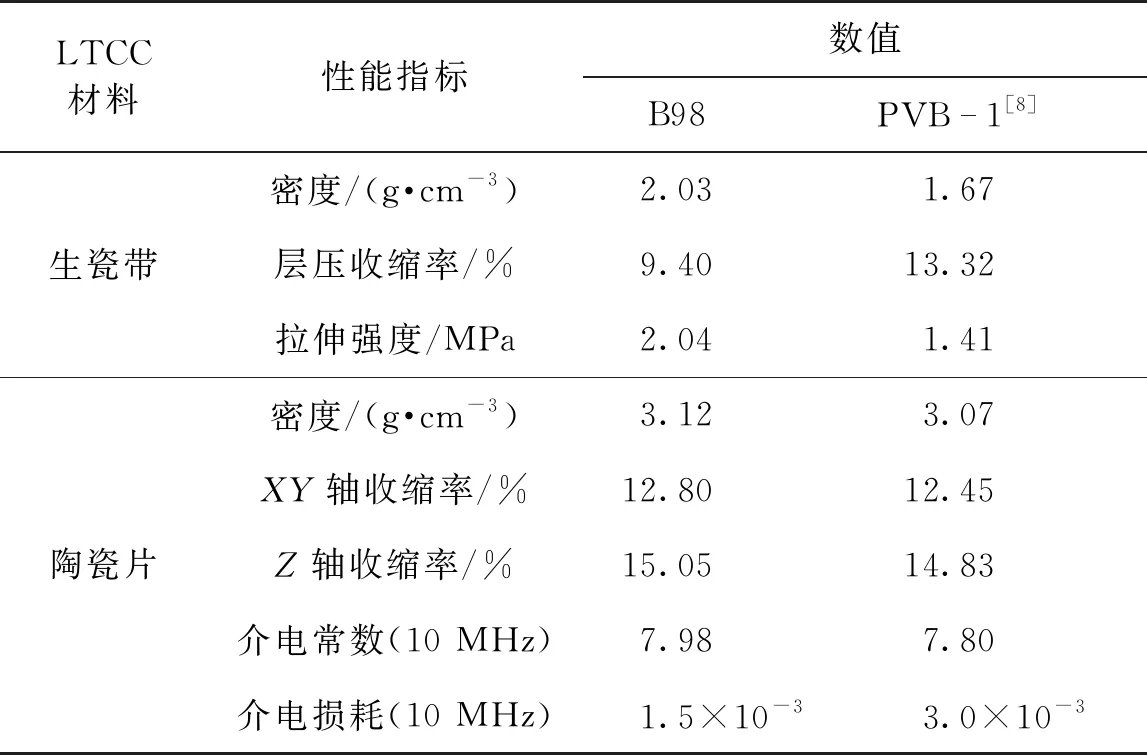

对比选用PVB-1[8]和B98型聚乙烯醇缩丁醛为黏结剂制得的LTCC生瓷带和陶瓷片的各项性能,结果见表1。从表1可以看出:选用B98型聚乙烯醇缩丁醛为黏结剂制得的生瓷带的致密度和拉伸强度明显提高,烧成制得的陶瓷片的致密性和介电性能均有所提升。通过偶联剂对CABS玻璃/Al2O3复合粉体进行改性,提高复合粉体与浆料的相容性,在配制流延浆料过程中,选用B98型聚乙烯醇缩丁醛作为黏结剂时,明显能观察到浆料黏度较小,且随着搅拌速率增大后,浆料黏度变化不明显。这可能和B98的重均分子量较低有关。也正是因为浆料黏度降低,才有利于粉体分散均匀且被黏结剂紧密包裹,从而提高了生瓷带的致密性,烧成过程中形成的玻璃液相能更加充分地包裹Al2O3粉体并填充气孔,提高了材料的烧成密度(3.12 g/cm3),进而降低了材料的介电损耗,10 MHz下测得介电常数为7.98,介电损耗为1.5×10-3,这对进一步推动LTCC材料的产业化进程具有重要的意义[25-27]。

表1 不同黏结剂制备的LTCC材料的性能对比

3 结论

1)硅烷偶联剂和钛酸酯偶联剂都有利于改善有机溶剂与CABS玻璃/Al2O3复合粉体的润湿性,增加浆料固含量,提高生瓷带的密度;对比发现硅烷偶联剂对CABS玻璃/Al2O3复合粉体的作用效果更好;使用质量分数为1.5%的硅烷偶联剂KH570对CABS玻璃/Al2O3复合粉体改性,得到的浆料固含量为66.58%,生瓷带的密度为1.90 g/cm3,均为最大值。

2)分子量较大的黏结剂制备流延浆料的黏度较大,不利于提高生瓷带的性能;适量增加黏结剂的使用量能够提高生瓷带密度。使用质量分数为9%的B98型聚乙烯醇缩丁醛为黏结剂制得的生瓷带,密度最大(2.03 g/cm3)且微观致密性最佳。

3)使用质量分数为1.5%的硅烷偶联剂KH570对CABS玻璃/Al2O3复合粉体改性,使用质量分数为9%的B98型聚乙烯醇缩丁醛为黏结剂配制流延浆料,制备的生瓷带经850 ℃烧成后,陶瓷片的微观结构致密,密度为3.12 g/cm3,10 MHz下测得介电常数为7.98,介电损耗为1.5×10-3,与Ag电极共烧呈现出较好的化学稳定性。