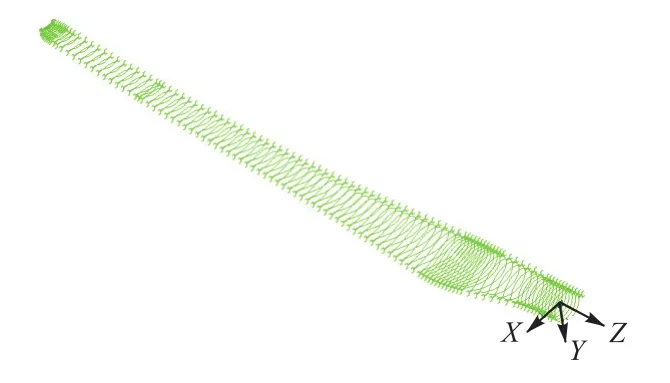

风力发电叶片壳体芯材轮廓绘制方法研究

别春华,谢理国

(东方电气(天津)风电叶片工程有限公司 天津300480)

0 引 言

风电叶片结构主要为玻璃钢夹芯结构,夹芯主要为Balsa木和PVC、PET等填充材料,这些填充材料在叶片结构上分布面积很大。随着叶片越做越长,型线变化越来越复杂,对填充材料轮廓尺寸的精度要求也越来越高,同时对填充材料与壳体型面的贴合及其与主梁两侧的贴合性要求也更加严格。本文主要针对叶片壳体芯材轮廓尺寸的绘制方法进行了分析和研究。

1 芯材绘制方法研究

目前,芯材轮廓尺寸主要以叶片平面展开图为基准进行绘制,在实际使用过程中,主要存在芯材轮廓尺寸不合适、芯材块拼接后与壳体型线随型性差、芯材与主梁两侧贴合间隙过大等问题。解决这些问题主要通过现场测量和修正完成,且修正周期较长,需要经过多次修正和试用才能得到最终尺寸数据。

通过对芯材实际使用过程的跟踪,并结合对叶片三维模型的研究,本文提出了一种精确绘制叶片壳体芯材轮廓尺寸的方法。

1.1 确定芯材轮廓线及展开轴线

芯材轮廓展开轴线的选择是根据芯材铺放时芯材的铺放基准线选取的。

目前,风电叶片芯材在铺放时,弦向方向都是紧贴主梁两侧沿叶片壳体弦向曲面铺放至距叶片壳体前、后缘边缘一定距离(该距离为设计给定的芯材距离前后缘边缘的距离);轴向方向都是紧贴主梁两侧沿叶片长度方向铺放。因此,通常选取主梁两侧边线为芯材展开基准线,以叶片壳体前后缘边缘线为展开轮廓线。

图 1中,2条不同颜色曲线相交处为主梁定位点。主梁两侧边线位置可根据主梁定位点以及叶片结构设计中给出的主梁宽度确定位置。

图1 叶片壳体芯材在壳体某一截面(弦向)的铺放示意图Fig.1 Laying diagram of blade shell core material on a certain section(chord direction)of shell

主梁两侧边线作为展开基准线,选择完毕后,通过三维制图软件将叶片壳体曲面沿所选取的基准线展开,得到壳体曲面的平面展开轮廓尺寸数据,在此基础上,结合芯材距离叶片前后缘边线的尺寸数据,得到芯材的轮廓初始尺寸数据。

此时,芯材的轮廓初始尺寸数据还需要经过修正后才能达到加工使用要求。

1.2 芯材弦向尺寸修正

本文定义芯材的轮廓最终尺寸数据为 L,芯材的轮廓初始尺寸数据为 L1,芯材的轮廓修正尺寸数据为 L2。

由于叶片外表面的气动翼型从叶根到叶尖,各截面形状均为非等截面形状,各截面型线在轴向方向不断变化,同时在弦向方向也在发生变化,其变化规律较为复杂;另外,在叶片制作时,各截面处芯材下方铺层厚度也不一致。因此,芯材的初始轮廓尺寸需要进行修正后才能得到实际使用时的尺寸,如不修正,在实际使用时,芯材尺寸不合适,将影响生产效率和产品质量。

从图 2可以看出,壳体曲面变化较为复杂,各截面曲线变化不一致,同时叶片的铺层结构在各截面的纤维层数也是不一样的。这就造成每个截面的曲线变化情况都不一样,需要分别进行修正。经过试验和实践验证,本文得出,沿轴向方向,任意截面芯材的轮廓修正尺寸数据 L2=截面曲线变化系数×截面铺层层数×单层纤维布厚度。

图2 某叶型叶片壳体整体截面示意图Fig.2 Overall section diagram of a blade shell

在计算出 L2数据后,通过换算,就可以得到芯材轮廓的最终尺寸数据:L=L1-L2。

最后,根据计算出的芯材轮廓最终尺寸数据 L,通过制图软件,就可以将夹芯材料的精确轮廓线绘制出来。

1.3 主梁两侧芯材角度计算

芯材与主梁侧面贴合处,由于主梁侧面与水平面近似垂直,而芯材铺放到壳体表面后,芯材与水平面成一定角度,若忽略此角度,则芯材与主梁侧面无法紧密贴合,造成二者存在间隙,在壳体成型时,间隙处被树脂填充而造成富树脂聚集,影响产品质量。因此,芯材在加工时,需要对各截面处芯材与主梁两侧的贴合角度进行精确计算,并在芯材加工时,按计算结果对芯材与主梁贴合面加工一定角度,这样就能解决芯材与主梁贴合间隙问题,见图3。

图3 芯材与主梁贴合处夹角示意图Fig.3 Angle between core material and spar caps

2 结 论

通过实践验证,采用本文给出的方法可以精确绘制出风电叶片壳体夹芯材料的轮廓尺寸,有效减少现场测量工作量。通过该方法加工的夹芯材料在使用时,轮廓型线过渡平滑,与壳体型面及主梁两侧贴合性好,既减少了芯材缝隙的修补,节约了芯材修补成本,同时也提高了生产效率和产品质量。