45钢离子氮碳氧三元共渗与QPQ处理对比研究

卢阳阳,缪 斌,武计强,孙 斐,汪丹丹,胡 静*

(1 常州大学 江苏省材料表面科学与技术重点实验室,江苏 常州 213164;2 常州大学 怀德学院,江苏 靖江 214500;3 常州工业职业技术学院现代装备制造学院,江苏 常州 213164;4 常州大学 材料科学与工程国家级实验教学示范中心,江苏 常州213164)

腐蚀和磨损是制约石化行业关键零部件长周期运行的技术瓶颈[1]。因此,提高关键零部件耐腐蚀、耐磨性能是提升石化行业整体技术水平的核心技术之一。在实际应用中发现,盐浴复合(quench-polish-quench,QPQ)技术是提升化工装备零部件表面耐腐蚀、耐磨性能的一个极其重要而有效的途径[2-3]。普通碳素钢和合金钢经QPQ处理后,组织从外到内依次为Fe3O4的氧化层、化合物层和扩散层,其中Fe3O4的高抗蚀性和润滑性与高硬度的铁氮化合物,共同提高耐腐蚀耐磨性能,使得QPQ处理后金属的耐腐蚀、耐磨性远远高于硬铬、镀镍等表面改性技术,甚至超越不锈钢和部分镍基合金[4-6]。

QPQ的关键核心工序是盐浴氮碳共渗和盐浴氧化。但是盐浴氮碳共渗过程中发生化学反应会生成氰酸根离子(CNO-) 及碳酸盐沉渣,对环境造成不良影响,因此,环保问题使其推广应用受到制约[7-9]。为此,探索一种既能构筑QPQ处理类似的微观组织结构,又具绿色环保的表面改性技术是材料研究者十分关注且亟待解决的问题。

20世纪90年代,德国意识到QPQ技术的污染问题,率先成功研发绿色环保的离子氮碳共渗+后氧化复合处理技术。该技术优势是能够在提高耐磨、耐腐蚀性的前提下,有效解决QPQ技术遇到的环境污染问题[10],但存在的不足是需要外辅助加热功能的离子化学热处理设备,生产工序相对比较复杂[11]。因此,有必要研发环保、高效、工艺流程简单的创新表面改性技术,以避免传统盐浴处理对环境的污染,以及离子氮碳共渗+后氧化复合处理的复杂后氧化工序。

基于此,本研究探索单一工序的离子氮碳氧三元共渗(plasma oxynitrocarburising,PNCO) 技术,即在现有离子渗氮炉内直接通入微量碳和氧气源,不需要添加任何辅助设施和附加工序,旨在达到QPQ和离子氮碳共渗+后氧化复合处理的技术效果。选用45钢为原材料,分别采用PNCO技术和QPQ技术进行表面改性,对两种表面改性试样的截面显微组织、物相、表面及截面硬度、耐磨性和耐腐蚀性进行了测试与对比研究,同时对PNCO获得的渗层结构及性能进行了机理分析,为金属零部件实现环保、高效、工艺便捷的表面改性提供了可行的研究方向。

1 实验材料与方法

1.1 实验材料

实验材料为45钢,其化学成分(质量分数/%,下同)为:C 0.46,Si 0.17,Mn 0.52,S 0.031,P 0.032,其余为Fe。采用线切割将试样加工成10 mm×10 mm×5 mm的尺寸,然后对其进行调质处理:850 ℃保温12 min立刻水冷,随后在580 ℃回火25 min,经调质处理后的试样硬度为330HV0.05。将调质后的试样用240#~2000#的SiC砂纸进行逐步打磨,再使用金相抛光机将试样表面抛光至镜面;最后置于无水乙醇中,超声波清洗15 min去除表面油污及杂质,得到洁净的试样表面,烘干并放入密封袋待用。

1.2 PNCO处理和QPQ处理

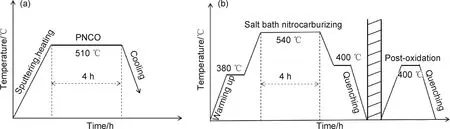

将试样放置在LD-8CL型直流等离子体渗氮炉内,抽真空使得炉内气压小于10 Pa。然后通入氢气,设定流量为0.5 L·min-1,对试样表面进行0.5 h的溅射加热和清洁处理,溅射清洁结束关闭氢气;再通入氮气和丙烷,设定氮气的浓度为98.5%,丙烷浓度为1.5%,保持炉内气压为300 Pa。当温度升至510 ℃时,通入空气,设定流量为0.3 L·min-1,进行PNCO处理,保温4 h。最后关闭所有气源及设备,试样在离子渗氮炉内冷却到室温,工艺流程图如图1(a)所示。

图1 PNCO(a)和QPQ(b)工艺流程图Fig.1 Processes flow of PNCO(a) and QPQ(b)

将试样采用QPQ表面处理工艺,其工艺过程(见图1(b))为:预热(380 ℃×0.5 h) →盐浴氮碳共渗(540 ℃×4 h) →机械抛光→盐浴氧化(400 ℃×0.25 h) →清洗→干燥。

1.3 组织及性能表征

(1)截面显微组织及表面形貌。将不同方法处理好的试样采用600#~2000#的SiC砂纸逐步打磨,再使用金相抛光机将表面抛光至光亮后用4%(质量分数,下同)的硝酸酒精腐蚀处理,酒精清洗、吹干。使用DMI-3000M型金相显微镜观察不同方法处理后的截面显微组织和渗层厚度。使用JSM-IT100扫描电子显微镜对试样进行表面微观分析。

(2)物相组成。使用D/max-2500型X射线衍射仪检测物相组成,CuKα射线,波长λ=0.154 nm,设定扫描速度为5 (°) ·min-1,步宽为0.02°,2θ为20°~100°。

(3)表面及截面硬度分析。将不同方法处理的试样打磨抛光后,使用HXD-1000TMC型维氏显微硬度计,设定载荷为0.49 N,加载时间为15 s,试样距离表面相同截面处取3个不同位置进行测试,最后取平均值。

(4)耐磨性。首先使用MST-5000电子天平称量试样,然后使用MMV-1A多功能材料摩擦行为测试仪检测耐磨性能,选用GCr15为对磨材料,直径为5 mm;设定转速为250 r·min-1,加载载荷为3.92 N,对磨时间为20 min,实时记录摩擦因数。对磨结束后,称量试样质量,对比分析摩擦磨损前后的失重数据。再使用金相显微镜观察试样表面磨痕形貌,并使用Origin软件绘制摩擦磨损因数曲线。

(5)耐腐蚀性。将不同方法处理的试样在10% NaCl溶液中浸泡30 min后观察表面腐蚀形貌;在5% FeCl3溶液中浸泡48 h后使用MST-5000电子天平测量腐蚀前后失重数据。

2 实验结果与分析

2.1 渗层截面显微组织

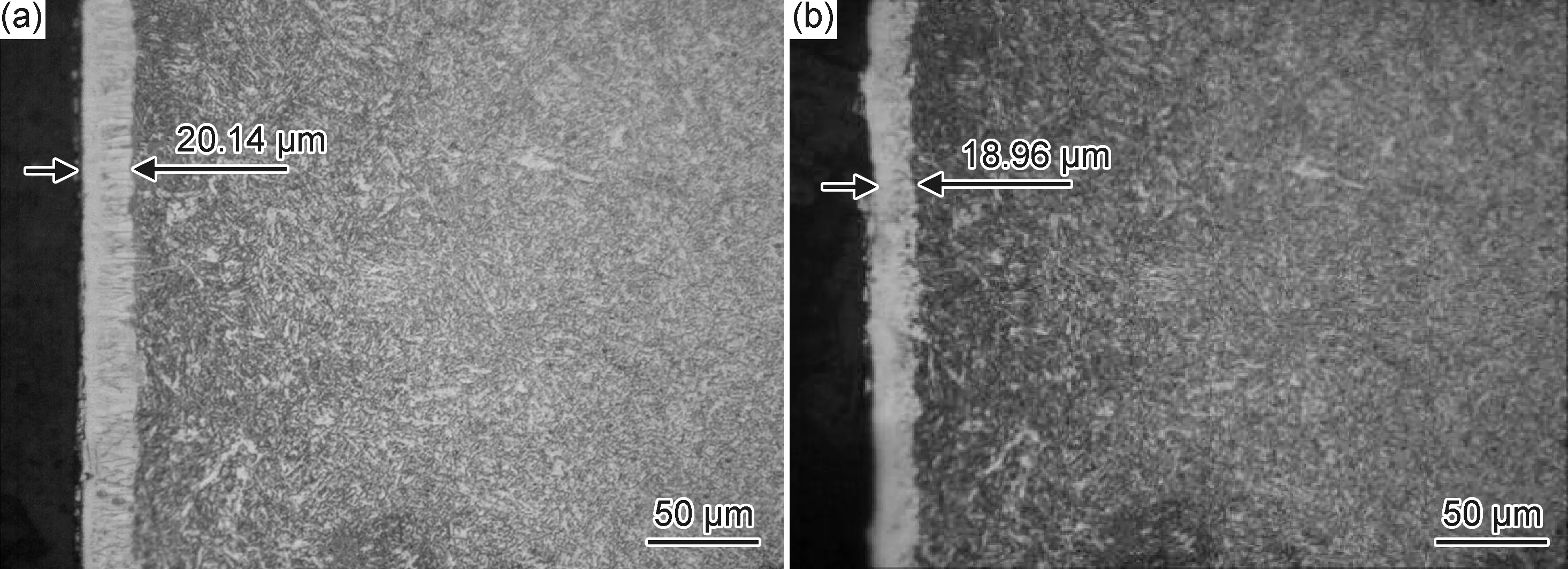

图2为45钢不同方法处理后的截面显微组织。可以看出,经PNCO处理后获得的化合物层厚度达20.14 μm;经QPQ处理后获得的化合物层厚度为18.96 μm,PNCO处理后化合物层厚度略大于QPQ处理。

图2 PNCO(a)和QPQ(b)处理试样截面显微组织Fig.2 Cross-section microstructures of samples treated by PNCO(a) and QPQ(b)

采用扫描电镜进一步观察其截面微观结构和表面形貌,如图3所示。从图3(a-1),(b-1)中可以看出,在化合物层上都形成了厚度为1~2 μm的氧化物薄层,且PNCO处理获得的氧化物薄层和化合物层更加致密;从图3(a-2),(b-2)中可以看出,PNCO处理获得的氧化物颗粒更加细小,由此可以推断,PNCO处理后获得的性能优于QPQ处理。

图3 不同方法处理试样的SEM截面组织(1)和表面形貌(2)(a)PNCO;(b)QPQFig.3 Cross-sectional microstructures(1) and surface morphologies(2) of samples treated by different methods(a)PNCO;(b)QPQ

2.2 渗层物相

图4为45钢不同方法处理后X射线衍射图谱。从图4中可以看出,经PNCO和QPQ处理后,渗层都形成了ε和γ′相、Fe3C相、少量Fe2O3相和以Fe3O4为主的氧化物相。其中ε相和γ′相分别代表Fe2-3N和Fe4N,又可统称为FexN相。

图4 不同方法处理试样的X射线衍射谱图Fig.4 X-ray diffraction patterns of samples treated by different methods

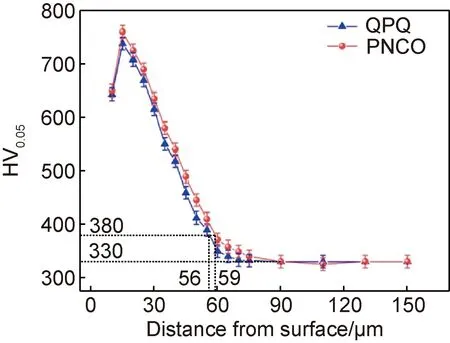

2.3 渗层表面及截面硬度

图5为45钢不同方法处理后表面及截面显微硬度曲线。从图5中可以看出,经PNCO处理后表面及截面硬度显著提高,与QPQ处理后相近且略高。其中,PNCO处理后表面硬度为650HV0.05,截面最高硬度为760HV0.05,有效硬化层厚度为59 μm;QPQ处理后表面硬度为643HV0.05,截面最高硬度为738HV0.05,有效硬化层厚度为56 μm。由此可以说明,与QPQ技术相比,PNCO技术不仅达到QPQ处理效果,还略提高了截面硬度及有效硬化层厚度。PNCO处理比QPQ处理硬度略高的原因可能源于图3所示的表层形貌差异。

图5 45钢不同方法处理后试样表面及截面显微硬度Fig.5 Surface and sectional microhardness profile of 45 steeltreated by different methods

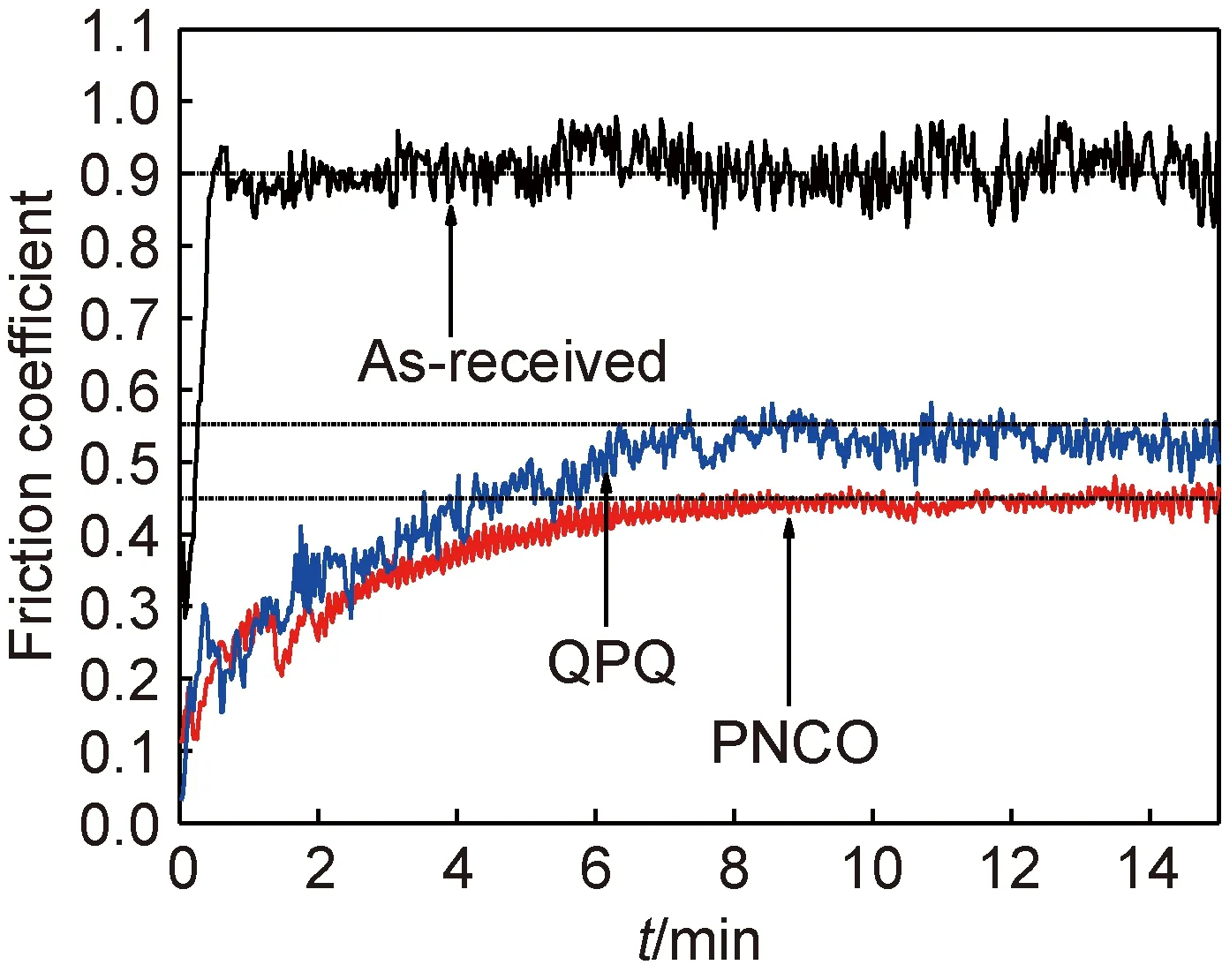

2.4 耐磨性

图6为45钢不同方法处理后的摩擦因数曲线。从图6中可以看出,未处理试样表面摩擦因数约为0.90;QPQ处理试样表面摩擦因数约为0.55;PNCO处理摩擦因数约为0.45。由此可见,经PNCO处理后摩擦因数比未处理试样显著降低,与QPQ处理相比略低,且摩擦因数曲线最为平稳,原因可能是PNCO处理表面形成的氧化膜更致密。

图6 不同状态试样的摩擦因数Fig.6 Friction coefficients of samples as-received and treated by different methods

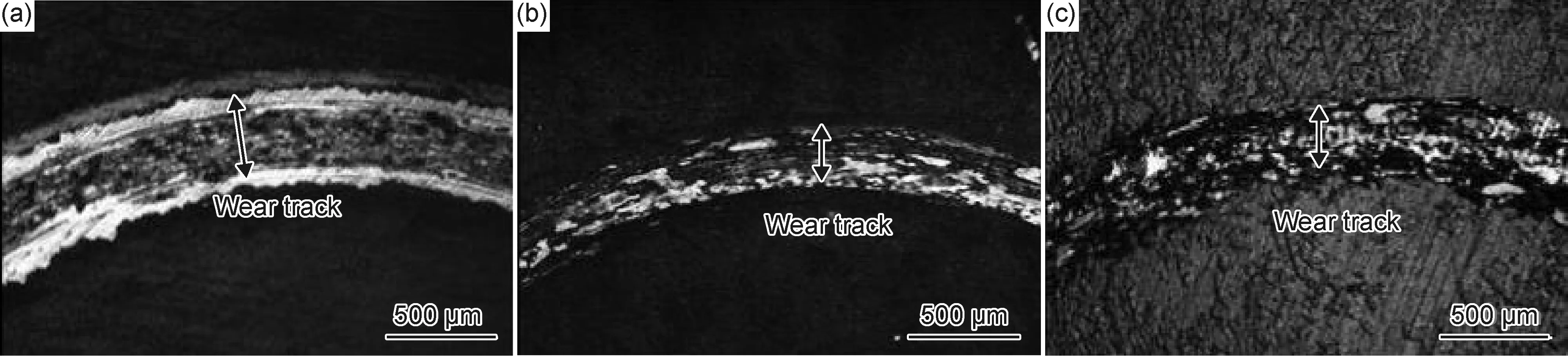

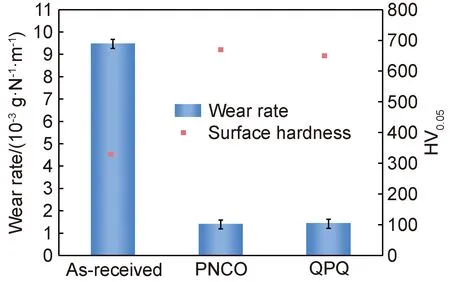

图7为45钢不同方法处理后的磨痕形貌图。从图7中可以看出,未处理试样表面的磨痕轨迹较深且较宽;PNCO处理试样表面磨痕轨迹比未处理试样明显变浅且变窄,与QPQ处理效果相近。图8为45钢不同方法处理后磨损率和表面硬度图。从图8中可以看出,未处理试样表面的磨损率为9.47×10-3g·N-1·m-1;PNCO处理试样表面磨损率为1.39×10-3g·N-1·m-1;QPQ处理试样磨损率为1.42×10-3g·N-1·m-1。结合图6可得:45钢PNCO处理后耐磨性达到QPQ处理相同级别,且略优于QPQ处理。

图7 不同状态试样的磨痕形貌(a)未处理;(b)PNCO;(c)QPQFig.7 Morphologies of wear mark of samples as-received and treated by different methods(a)as-received;(b)PNCO;(c)QPQ

图8 不同状态试样的磨损率和表面硬度Fig.8 Wear rate and surface hardness of samples treated by different methods

2.5 耐腐蚀性

图9为45钢不同方法处理后在10% NaCl溶液中浸泡30 min后表面腐蚀形貌。从图9(a)中可以看出,未经任何处理的试样表面出现大量明显蚀坑;而经PNCO处理后试样表面未见蚀坑痕迹,表面形貌与QPQ处理相近(见图9(b),(c))。图10为45钢不同方法处理后在5% FeCl3溶液中浸泡48 h后的平均腐蚀失重率。从图10中可以看出,未经任何处理的试样腐蚀失重率为2.10%;PNCO处理试样的腐蚀失重率为0.39%;QPQ处理试样的腐蚀失重率为0.40%。结合图9可得:PNCO处理后耐腐蚀性达到QPQ处理级别,且略优于QPQ处理。

图9 不同状态试样在10% NaCl溶液中浸泡30 min后表面腐蚀形貌(a)未处理;(b)PNCO;(c)QPQFig.9 Surface corrosion morphologies of samples as-received and treated by different methods after immersing in 10% NaCl solution for 30 min(a)as-received;(b)PNCO;(c)QPQ

图10 不同状态试样在5% FeCl3溶液中浸泡48 h后腐蚀失重率Fig.10 Corrosion mass loss rate of samples as-received and treated by different methods after immersing in 5% FeCl3 solution for 48 h

2.6 分析与讨论

综合以上实验结果可知,PNCO处理不仅绿色环保,而且可以构筑与QPQ处理相同的多层次渗层结构(见图3)。渗层具有优良的综合性能,特别是具有优异的耐磨损和耐腐蚀性能。达到这种效果可能的原因如下:

(1)基于氧原子与铁的亲和力远大于碳氮与铁的亲和力,PNCO处理过程中,最表层优先形成纳米结构Fe3O4氧化膜(见图3),该纳米氧化膜易被活性氮碳原子还原,加速铁氮化合物层形成,从而有效提高离子共渗效率[12-19]。

(2)PNCO处理过程中,最表层形成的纳米结构Fe3O4氧化膜一方面被活性氮碳原子不断还原,另一方面不断与氧反应形成Fe3O4氧化膜,由此实现表层Fe3O4氧化膜的动态平衡。

(3)PNCO和QPQ处理后渗层具有相同结构,然而表面形貌存在差异(见图3),经PNCO处理后的表层组织更加致密、细小,这可能就是PNCO处理比QPQ处理硬度略高的原因所在。同时,也正是高硬度化合物层上方形成一层厚度约为1~2 μm且更加致密的Fe3O4氧化层(图3(a-2),(b-2)),表层致密的氧化膜可有效阻断基体与腐蚀介质接触,从而显著提高零部件耐腐蚀性[20-24]。因此,耐腐蚀性略优于QPQ处理。同时,Fe3O4氧化物薄膜在磨损过程中可起到润滑效果,从而提高微动磨损抗力和降低摩擦因数[24-28]。因此,零部件良好的耐磨性是由PNCO处理后最表面致密的氧化膜薄层及次表层高硬度化合物层共同赋予的。

3 结论

(1)PNCO处理后,获得了与QPQ处理相同的多层次渗层结构,由表层1~2 μm氧化膜、次表层化合物层和有效硬化层构成,且PNCO处理后表面氧化膜形成纳米结构,化合物层更加致密。基于此,PNCO处理后获得了与QPQ处理相近且更加优良的耐腐蚀性和耐磨性。

(2)PNCO处理后,截面最高硬度由330HV0.05提高到760HV0.05,高于QPQ处理后的738HV0.05,且具有更加平缓的硬度梯度分布。

(3)经PNCO处理后45钢耐磨性和耐腐蚀性显著改善,摩擦因数、磨损率以及腐蚀失重率都略低于QPQ处理,即PNCO处理后耐磨性和耐腐蚀性均略优于QPQ处理。