激光选区熔化纳米SiC/AlSi7Mg复合材料微观组织及力学性能

邹田春,陈敏英,梅思远,祝 贺,杨旭东

(1 中国民航大学 安全科学与工程学院,天津 300300;2 中国民航大学 中欧航空工程师学院,天津 300300)

目前,增材制造在航空航天、生物医学和汽车等领域发展迅速,是国家自然科学基金委员会认定的20世纪制造业重大创新技术之一,已成为我国制造强国战略行动纲领中的关键技术[1-5]。激光选区熔化(selective laser melting,SLM)是增材制造技术中制备复杂形状、高性能金属零件最有前景的技术之一。SLM技术通过对零件三维模型(CAD)分层并设计单层激光扫描路径,采用激光直接熔化金属粉末、逐层累加的方法获得近乎全致密的三维实体零件[6]。SLM技术具有成形精度高、表面质量好等特点,能够减少生产工序,降低制造成本,适用于铝合金、钛合金、高强度钢以及高温合金等轻量化复杂结构零部件的制造[7-9]。

铝合金具有比强度高、耐腐蚀性好等优点,能够满足现代技术工程发展的需求[10]。但因铝合金粉末激光反射率较高,流动性较差,导致其成形难度较高。随着各行业对零部件的轻量化、结构功能一体化等要求的提高,SLM成形颗粒增强铝基复合材料(aluminum metal matrix composites,AMMCs)因具有低密度、高强度和低膨胀系数等特点逐步成为研究热点。但微米级颗粒对材料性能提高有限,例如,叶想平等[11]研究发现随着颗粒尺寸增加,颗粒在基体中分布的平均间距增大,导致其屈服强度降低。而由于纳米级结构在耐磨性和力学性能方面具有微尺度增强的优势,SLM成形纳米颗粒增强的铝基复合材料(aluminum matrix nanocomposites,AMNCs)具有更加广阔的应用前景[12]。目前,在铝基纳米复合材料中多采用TiC,TiB2,TiN和WC等纳米颗粒作为增强材料,以提高铝合金力学性能。例如,Gu等[13-14]对纳米TiC/AlSi10Mg复合材料进行研究,发现在成形过程中,激光能量密度超过240 J/mm3时试样微观组织中会形成粗化的环结构,低于该阈值时环结构逐渐消失,且相比于AlSi10Mg,试样的力学性能有所提高。Xiao团队[15]发现在AlSi10Mg中加入纳米TiB2后,试样微观组织中的晶粒形貌由细长型变为等轴型,晶粒尺寸明显降低,试样的各向异性减弱,且拉伸性能提高。Gao等[16]研究了不同含量的纳米TiN对SLM AlSi10Mg试样性能的影响,发现含量为4%(质量分数,下同)时试样的硬度和拉伸性能最高。叶寒等[17]成形了致密度达99%以上的0.1%纳米WC/AlSi10Mg试样,晶粒尺寸明显减小,其硬度和抗拉强度均有增加。

由于SiC颗粒具有强度高、硬度大、激光吸收率高、与铝基体润湿性良好和成本低等特点,被广泛用作复合材料的增强相,但目前对纳米SiC颗粒增强铝基复合材料研究相对较少,因此本工作利用SLM技术,采用不同工艺参数成形纳米SiC/AlSi7Mg复合材料试样,对其成形工艺、微观组织、硬度及拉伸性能进行研究。

1 实验材料与方法

本实验使用的AlSi7Mg合金粉末为购置于德国SLM Solutions公司的气雾化球形粉末,粒度分布为20~63 μm,平均粒径31.3 μm,SEM图如图1(a)所示。

图1 粉末形貌SEM图 (a)AlSi7Mg合金粉末;(b)纳米SiC/AlSi7Mg混合粉末Fig.1 SEM images of powder morphology (a)AlSi7Mg alloy powder;(b)nano-SiC/AlSi7mg mixed powder

纳米SiC粉末是上海茂果纳米科技有限公司的多角形不规则形貌粉末,平均粒径为60 nm。其中,AlSi7Mg粉末的化学成分如表1所示。混合粉末前,将AlSi7Mg粉末和纳米SiC粉末放入干燥箱,干燥温度和时间分别为80 ℃和12 h。采用型号为T2F的3D摇摆混合机制备2% nano-SiC/AlSi7Mg混合粉末,转速和时间分别设为50 r/min和1.5 h。混合后的粉末放入干燥箱继续干燥12 h后用于后续SLM成形,其形貌如图1(b)所示,混合后粉末仍保持一定球形度,纳米SiC颗粒附着于铝合金粉末的表面,由于加入的纳米SiC颗粒较少,混合后粉末平均粒径变化较小,为30.6 μm。

表1 AlSi7Mg合金粉末化学成分(质量分数/%)Table 1 Chemical composition of AlSi7Mg alloy powder (mass fraction/%)

本实验中使用SLM 280设备,该设备配备了光斑直径为80 μm的光纤激光器(最高功率400 W)。制备试样时,充入氩气作为惰性保护气体,使成形腔内氧气含量小于0.02%,基板预热至200 ℃。SLM成形的工艺参数如表2所示:激光功率350 W、铺粉层厚30 μm、扫描速度800~1600 mm/s、扫描间距0.08~0.16 mm。采用单向扫描、逐层旋转67°的扫描策略,SLM成形方向为XY(水平)方向。成形结束后,采用线切割机从基板上切割试样。本实验成形10 mm×10 mm×10 mm的块状试样作为金相试样。采用优化后的工艺参数制备棒状试样,并机械加工为拉伸试样。

表2 SLM成形参数Table 2 SLM processing parameters

采用阿基米德排水法测试SLM成形纳米SiC/AlSi7Mg试样的相对密度。对试样进行打磨、抛光后,使用Keller试剂(95 mL H2O,2.5 mL HNO3,1.5 mL HCl,1.0 mL HF)对观察腐蚀试样20 s,利用Scope A1金相显微镜(OM)观察腐蚀后试样的熔池形貌。采用D8 Advance型X射线衍射仪(XRD)进行物相分析,采用JSM-7800F Prime型场发射扫描电子显微镜(SEM)进行试样微观组织形貌观察和EDS能谱分析,采用Tescan Mira 3电镜进行电子背散射衍射分析。采用MMT-X7型显微硬度机和Instron 5982拉伸机对试样分别进行显微硬度和室温拉伸实验,并通过SEM观察拉伸断口形貌。

2 结果与分析

2.1 工艺参数对相对密度的影响

图2(a)为不同扫描速度和扫描间距下SLM成形试样相对密度随工艺参数变化的曲线。在扫描间距为0.10~0.16 mm时,试样相对密度随扫描速度增加均呈先增加后减小的趋势。当扫描速度低于1200 mm/s时,由于激光与粉末之间相互作用时间较长,粉末吸收的激光能量较多,随着激光作用时间增加,熔池表面能量降低,而熔池中心能量相对较高,产生的高温和能量梯度会明显增强Marangoni对流现象,导致液相飞溅,在已凝固表面形成球化颗粒。当下一层粉末熔化凝固后无法弥补该缺陷时,会形成层与层之间的孔隙。多层累积后,孔隙数量和尺寸逐渐增大,进而降低试样相对密度[18]。当扫描速度为1200 mm/s时,作用时间适当减少,Marangoni对流现象减弱,减少了纳米SiC的团聚现象,试样相对密度提高。当扫描速度高于1200 mm/s时,激光与粉末作用时间过短,粉末吸收的激光能量不足,难以完全熔化,导致熔池流动性较差,易形成颗粒团聚等缺陷[19]。

图2(b)为扫描速度为1200 mm/s时,SLM成形试样相对密度随不同扫描间距变化的曲线及OM图像。当扫描间距小于0.12 mm时,激光扫描轨迹之间过度重叠导致重熔区域面积增大,且由于热积累效应导致重熔区的组织粗大,凝固后表面质量较差,降低试样相对密度。当扫描间距为0.12 mm时,可有效提供充分的液相和作用时间填充孔隙,且凝固后熔池表面平整,有利于后续成形,进而提高试样的相对密度[18]。当扫描间距大于0.12 mm时,相邻熔池之间的搭接不足,导致粉末无法完全熔化,熔体无法有效填充搭接区域,导致试样中存在孔隙和未熔化粉末等缺陷,降低试样相对密度。

图2 不同工艺参数下纳米SiC/AlSi7Mg复合材料试样的相对密度 (a)扫描速度;(b)扫描间距Fig.2 Relative densities of nano-SiC/AlSi7Mg samples at different process parameters (a)scan speed;(b)hatch space

综上所述,在激光功率为350 W、层厚为30 μm、扫描间距为0.12 mm、扫描速度为1200 mm/s时,试样致密度最高可达99.75%,取该工艺参数成形的试样进行后续力学性能研究。

2.2 微观组织

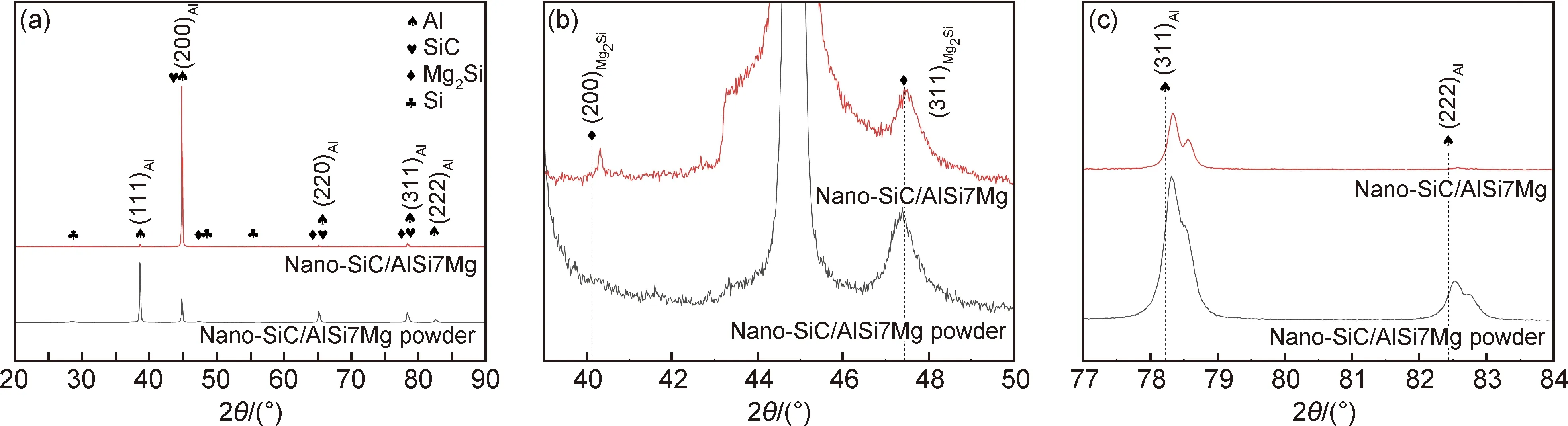

图3为混合粉末和SLM成形试样(功率350 W、扫描速度1200 mm/s、扫描间距0.12 mm、层厚30 μm)的XRD图谱。由图3(a)可知,混合粉末内初始相主要为Al和少量Si,加入纳米SiC后,可检测到SiC相,未发现其他新相,说明SiC颗粒仅分散在粉末中,未与AlSi7Mg发生反应。相比混合粉末,由于SLM过程中温度梯度较高,AMNCs中晶粒织构明显由(111)向(200)面转移,说明α-Al优先沿〈100〉晶向生长[20]。成形试样中的SiC含量明显降低,这是因为在激光能量作用下,熔池温度超过940 K时,SiC分解与Al基体发生反应生成Al4C3相,但因为SiC添加量较少,导致Al4C3含量过少,无法用XRD检测到[21]。由图3(b)发现,在2θ为40.121°和47.433°处分别出现了晶面为(220)和(311)的Mg2Si新峰,这是由于在快速冷却和凝固过程中,部分Si原子从Al基体和固溶体析出到Mg晶格中,形成了少量的Mg2Si相[22]。同时,由于SLM冷却速率过快,导致另外一部分Si原子没有足够时间从Al基体中析出,凝固后作为固溶原子存在于Al基体中,增加了Al基体中Si的固溶度,且SLM试样的峰值向高角度有一定偏移。因此,复合材料试样存在一定的固溶强化。

图3 纳米SiC/AlSi7Mg混合粉末及纳米SiC/AlSi7Mg试样XRD图谱(a)和放大图(b),(c)Fig.3 XRD patterns of nano-SiC/AlSi7Mg powders and nano-SiC/AlSi7Mg samples(a) and enlarged patterns(b),(c)

此外,由图3(c)可知,Al峰值向更高的角度偏移,由Bragg定律:

2dsinθ=nλ(n=1,2,3…)

(1)

式中:d为晶面间距;θ为衍射角度;λ为X射线波长。

可知θ增大,表明晶面间距d越小,晶面上原子排列越稀疏,这是由于纳米SiC颗粒的引入产生了晶格畸变,阻碍位错滑移变形,有助于材料强度和硬度的提高[23]。

图4为SLM成形纳米SiC/AlSi7Mg试样横截面和纵截面的OM图,由图4(a)横截面上可观察到柱状熔池,相邻熔池存在搭接区域,且熔池之间存在一定夹角,这是由于本实验采用了单向扫描、逐层旋转67°的扫描策略。由图4(b)发现纵截面呈鱼鳞状分布,这是因为SLM过程具有重熔现象,上层粉末在熔化时导致下层熔池的上部分发生再次熔化[23]。由图4(c),(d)可观察到试样微观组织中出现短小的条状相和不规则孔隙等缺陷,在孔隙中存在未熔融的SiC颗粒,且发现条状相主要分布在缺陷周围,这可能是因为条状相为SiC与铝基体发生反应生成的增强相[24]。

图4 SLM成形纳米SiC/AlSi7Mg复合材料试样OM图(a)横截面;(b)纵截面;(c),(d)增强相及缺陷Fig.4 OM images of nano-SiC/AlSi7Mg samples fabricated by SLM(a)cross section;(b)longitudinal section;(c),(d)reinforcement phase and defects

图5和图6分别为SLM成形纳米SiC/AlSi7Mg试样的SEM图和EDS面扫图,由图5观察到微观组织可分为三个区域:细晶区(fine zone)、粗晶区(coarse zone)和热影响区(heat-affected zone, HAZ),与SLM成形AlSi7Mg试样相似[25]。这是由于成形过程中激光能量呈高斯分布,使温度梯度从熔池边界到熔池中心逐渐降低,凝固速率逐渐提高,因此在熔池边界较为粗糙的平面晶粒,为粗晶区,熔池中心则形成较为细小的等轴晶粒,为细晶区。由于在相邻熔池的搭接区存在重熔现象,重熔导致部分Si颗粒析出,网状Si结构断裂,在细晶区和粗晶区之间形成热影响区[26]。由图6的面扫描结果发现,Al和Si元素的网状分布说明微观结构呈现为网状的Si相嵌入α-Al基体,且中间团聚物中存在SiC颗粒。

图5 SLM成形纳米SiC/AlSi7Mg复合材料试样SEM图Fig.5 SEM image of SLMed nano-SiC/AlSi7Mg samples

图6 SLM成形纳米SiC/AlSi7Mg复合材料试样EDS结果Fig.6 EDS result of SLMed nano-SiC/AlSi7Mg samples

采用EBSD对SLM成形AlSi7Mg和纳米SiC/AlSi7Mg的XOY截面的晶粒组织进行分析,如图7(a-1),(b-1)所示,AlSi7Mg组织呈柱状晶和等轴晶混合分布,以柱状晶为主,而纳米SiC/AlSi7Mg的晶粒主要以等轴晶为主,且晶粒尺寸明显细化。由图7(a-2),(b-2)可知,AlSi7Mg的最小晶粒尺寸为2.01 μm,晶粒尺寸占比为52.19%,而纳米SiC/AlSi7Mg中晶粒尺寸小于2 μm占比约81.30%。AlSi7Mg和纳米SiC/AlSi7Mg的平均粒径分别为4.77 μm和1.56 μm,复合材料的平均晶粒尺寸降低了67.30%,这是因为熔池中的纳米SiC作为非均相形核中心,提高基体的形核速率,且产生的钉扎效应可抑制凝固过程中的晶粒生长,导致基体的晶粒细化[27]。

图7 SLM成形AlSi7Mg(a)和nano-SiC/AlSi7Mg(b)的IPF取向图(1)和晶粒尺寸分布图(2)Fig.7 IPF orientation maps (1) and grain size distribution diagram (2) of SLMed AlSi7Mg (a) and nano-SiC/AlSi7Mg(b)

2.3 力学性能

图8为不同工艺参数下纳米SiC/AlSi7Mg复合材料试样的显微硬度,发现随着扫描速度和扫描间距的增加,横截面与纵截面的显微硬度均呈先增加后减少的趋势,且横截面硬度略大于纵截面硬度。这与相对密度规律一致,说明硬度与试样相对密度有直接关系,试样中缺陷的增加会明显降低试样的硬度。当扫描速度为1200 mm/s、扫描间距为0.12 mm时,横截面硬度最大达到(137.3±8.8)HV,纵截面硬度达到(135.2±7.5)HV,比未添加纳米SiC的AlSi7Mg合金(110.5HV)提高了24.2%[26]。这是由于纳米SiC颗粒的引入和微观组织形成的网状共晶结构,抑制了压痕实验中的局部变形。

图8 不同工艺参数下纳米SiC/AlSi7Mg复合材料试样的硬度 (a)扫描速度;(b)扫描间距Fig.8 Hardness of nano-SiC/AlSi7Mg samples at different process parameters (a)scan speed;(b)hatch space

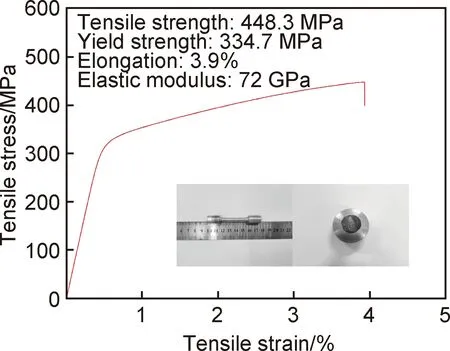

表3为SLM成形纳米SiC/AlSi7Mg复合材料、A356合金[28]的室温拉伸性能。图9为纳米SiC/AlSi7Mg复合材料的应力-应变曲线,可知其抗拉强度达到448.3 MPa,屈服强度达到334.7 MPa,伸长率为3.9%,弹性模量为72 GPa。与沉积态铝合金相比,复合材料的抗拉强度有所提高,屈服强度明显增加,但伸长率大幅度下降。由于加入纳米SiC颗粒后会产生细晶强化和固溶强化,从而增大材料的强度。细晶强化主要是通过阻碍晶界位错来提高材料屈服强度,由Hall-Petch公式[29]:

σy=σ0+ky×d-1/2

(2)

式中:σy为屈服强度;σ0为发生位错所需的摩擦应力;ky是H-P斜率(材料常数);d为晶粒尺寸。

表3 SLM成形纳米SiC/AlSi7Mg的拉伸性能Table 3 Tensile properties of SLMed nano-SiC/AlSi7Mg composites

图9 SLM成形纳米SiC/AlSi7Mg复合材料的拉伸应力-应变曲线Fig.9 Tensile stress-strain curve of the SLMed nano-SiC/AlSi7Mg composites

可知,在一定晶粒尺寸范围内,晶粒尺寸越小,屈服强度越大。加入的纳米SiC颗粒导致基体晶粒细化,细小的晶粒具有更大的晶界面积阻碍位错运动,从而提高材料的屈服强度[27]。由2.2节XRD分析中Mg2Si相的生成和晶格间距变化可知试样中存在固溶强化,可提高试样强度。但由于SiC具有高硬度、高脆性等特点,在一定程度上提高了材料的强度,但降低了试样的伸长率。同时,通过对断口的观察可发现试样内部的缺陷也是导致其伸长率下降的主要原因之一。

图10为SLM成形纳米SiC/AlSi7Mg复合材料试样的断口形貌图。从图10(a)可发现断口不均匀,存在不同尺寸的气孔、空腔和孔隙等缺陷,在断面上存在尺寸较小的未熔化粉末团聚物(约2~10 μm),且观察到明显的解理面,表明纳米SiC/AlSi7Mg复合材料呈脆性断裂,与室温拉伸性能相吻合。对孔隙处进行放大,由图10(b)可发现孔隙周围存在尺寸较小的气孔和未熔化粉末,孔隙内部存在尺寸相对较大的夹杂物。由图10(c)发现了部分韧窝聚集,显示出较高的局部韧性。如图10(d)所示,在断口中发现分布均匀、尺寸小于500 nm的SiC团聚物,说明有部分纳米SiC未与基体发生反应。因此,试样中较大尺寸的未熔化粉末、空腔等缺陷是导致试样破坏的主要原因。

图10 SLM成形纳米SiC/AlSi7Mg复合材料断口形貌(a)断口特征:(b)缺陷放大图;(c)韧窝;(d)粉末团聚物Fig.10 Fracture surface images of SLMed nano-SiC/AlSi7Mg composites(a)fracture features;(b)enlarged image of defects;(c)dimples;(d)powder aggravates

3 结论

(1)采用SLM技术制备了纳米SiC质量分数为2%的SiC/AlSi7Mg复合材料试样,随着扫描速度和扫描间距的增加,试样的相对密度均先增加后减少。在工艺参数为激光功率350 W、扫描速度1200 mm/s,扫描间距0.12 mm,铺粉层厚30 μm时,相对密度最高达到99.75%。

(2)SLM成形纳米SiC/AlSi7Mg试样的微观组织与SLM成形AlSi7Mg相似,均为Si相呈网状结构均匀嵌入α-Al基体,发现在Al基体中存在纳米SiC团聚颗粒,且与Si混合分布在网状结构中。由于部分Si原子从Al基体和固溶体中析出到Mg晶格中,成形试样中存在少量的Mg2Si相。

(3)由于纳米SiC颗粒的引入使得复合材料试样的硬度提高,加入纳米SiC后产生了细晶强化和固溶强化,提高了试样的抗拉强度和屈服强度。复合材料的硬度达到137.3HV,抗拉强度达到448.3 MPa,屈服强度达到334.7 MPa,伸长率下降到3.9%,断裂模式主要为脆性断裂。