热等静压成形Ti-45Al-7Nb-0.3W合金热轧板材的超塑性变形行为

彭昱钦,李应新,梁霄鹏,李慧中,车逸轩,郭昕明

热等静压成形Ti-45Al-7Nb-0.3W合金热轧板材的超塑性变形行为

彭昱钦1,李应新2,梁霄鹏1,李慧中1,车逸轩1,郭昕明1

(1. 中南大学 材料科学与工程学院,长沙 410083;2. 株洲瑞德尔智能装备有限公司,株洲 412000)

对热等静压法制备的Ti-45Al-7Nb-0.3W合金进行1 270 ℃热轧,得到合金板材,利用扫描电镜(SEM)观察板材的显微组织。对合金板材进行950 ℃、初始应变速率为1×10−4s−1的高温拉伸实验,根据拉伸应力−应变曲线与拉伸性能,以及拉伸断裂后的显微组织演变与拉伸断口形貌,研究轧制变形合金板材的超塑性变形行为。结果表明:热等静压态合金经热轧后,由近γ组织转变为双态组织,并随轧制变形量增加,热轧板材的平均晶粒尺寸减小,伸长率增加。当变形量为61%时,平均晶粒尺寸最小,为9.8 μm,板材伸长率最大,达到367.5%,抗拉强度为131 MPa。继续增加轧制变形量时,板材晶粒长大,伸长率降低。板材在超塑性变形过程中,α2/γ层片晶团旋转分解,并在其周围产生大量动态再结晶晶粒。板材的超塑性变形机制为晶界滑移与动态再结晶。

TiAl基合金;超塑性;包套轧制;显微组织;力学性能

TiAl基合金具有密度低、比强度和比刚度高以及较好的高温抗蠕变与耐腐蚀性能等优点,被认为是极具潜力的新型轻质高温结构材料[1−2]。在航空航天、汽车工业等领域得到广泛应用,例如用来制备机翼蒙皮、航空发动机低压涡轮叶片和汽车涡轮增压器等零部件[3−4]。高Nb含量的TiAl基合金具有更高的抗氧化性能与抗蠕变性能[5−6],但合金的高温成形能力降低,热加工更困难[7],从而阻碍TiAl基合金的实用化进程。通常,平均晶粒尺寸细小(<10 μm)的金属材料在特定的变形条件下(变形温度≥0.5m,应变速率范围为10−4~10−1s−1)表现出无明显颈缩且异常高的塑性。对于难塑性加工成形的材料,先获得细小晶粒组织然后进行超塑性成形是一种有效的成形技术。在超塑性成形时,材料可承受较大的变形而不出现结构性损坏,并且工艺相对简单,可一次性成形复杂的结构件,提高材料利用率。因此,超塑性成形技术成为近年来TiAl基合金热加工领域的研究热点[8−10]。目前,TiAl基合金的超塑性研究主要是通过挤压、锻造、热处理等方式获得细小的等轴状晶粒组织[11−13]。虽然通过此类热加工得到的合金表现出良好的超塑性,但由于零件结构复杂且成形工艺繁琐,难以实现工业化生产。利用TiAl基合金板材,超塑性成形大尺寸零部件的效率更高,成本更低。然而,TiAl基合金本身存在较大的变形抗力与较窄的热加工窗口[14−15],导致板材的后续成形极其困难。因此,研究TiAl基合金板材的进一步超塑性成形具有重要工程意义。本文作者对热等静压法制备的Ti-45Al- 7Nb-0.3W合金进行热轧变形,研究不同轧制变形量的TiAl基合金板材的显微组织,并通过高温拉伸性能测试结合拉伸后的组织与拉伸断口形貌分析,研究合金板材的超塑性变形行为、组织演变以及超塑性变形机制,为TiAl基合金板材后续的超塑性成形提供理论依据。

1 实验

1.1 Ti-45Al-7Nb-0.3W合金制备与热轧变形

采用预合金粉末冶金法制备名义成分(摩尔分数)为Ti-45Al-7Nb-0.3W的合金锭坯。以高纯Al颗粒、高纯海绵Ti、Al-Nb中间合金以及Al-W中间合金为原料,采用旋转电极雾化法(plasma rotating electrode process, PREP)制备预合金粉末。取粒径小于100 μm的粉末,在1 250 ℃/150 MPa下热等静压5 h,得到致密度高达99.6%、氧含量(质量分数)低于7.50×10−4的TiAl基合金坯体。从坯体上截取尺寸为50 mm×40 mm×10 mm的长方体坯料,在1 270 ℃热处理1 h,然后采用1 mm厚的纯Ti板作为包套材料,并在Ti板外表面涂抹抗氧化涂层,用直径为180 mm、长度320 mm的二辊轧机轧制成板材,轧制变形量分别为43%、52%、61%和73%,轧制温度为1 270 ℃、轧制速率为35 mm/min、道次变形量为10%左右、道次间保温时长为5~8 min。最后对板材进行稳定化处理,随炉冷却至室温。

1.2 组织与性能表征

在RRC-50实验机上对Ti-45Al-7Nb-0.3W合金板材进行高温拉伸实验,实验温度为950 ℃,初始应变速率为1×10−4s−1。拉伸试样的标距为8 mm,横截面积为3 mm×1.6 mm。在拉伸实验开始前,将试样在950 ℃保温15 min,以减少试样温度的不均匀性对实验结果的影响。所有试样均平行于轧制方向进行拉伸,利用FEI Quanta-200环境扫描电镜和Tecnai G2-20透射电镜观察和分析合金板材拉伸前后的显微组织与拉伸断口形貌。透射电镜样品的制备过程如下:先机械减薄至90 μm,再用冲片机压出直径为3 mm的圆片,然后采用Tenupol-5型双喷减薄仪将圆片减薄至穿孔并出现薄区。减薄仪的工作温度为−25 ℃,工作电压为15 V,双喷液组成为5%高氯酸+35%甲醇+60%正丁醇(体积分数)。

2 结果与分析

2.1 HIP态TiAl基合金的显微组织

图1所示为HIP态TiAl基合金及其在1 270 ℃热处理1 h后的显微组织SEM照片。从图1(a)看出,HIP态合金组织为部分α2/γ层片晶团与大量等轴γ晶粒组成的近γ组织。在几种典型的TiAl基合金显微组织中,具有近γ组织的TiAl基合金塑性变形能力相对较差[16]。因此,为使包套轧制顺利进行,采用合适的热处理制度将TiAl基合金的显微组织调控为塑性变形能力相对较好的(α2+γ)双态组织。从图1(b)可见合金经过热处理,γ晶粒尺寸更细小,α2/γ层片晶团含量增加。

2.2 合金板材的显微组织

图2所示为不同轧制变形量的TiAl基合金板材SEM照片。由图可见,经过热轧变形后,α2/γ层片晶团含量提高,γ相含量降低,TiAl基合金板材为(α2+γ)双态组织。说明在轧制过程中发生了γ→α相转变,并且随轧制变形量增加,相变更充分。其中,一部分α相在轧制后的炉冷过程中析出板条状γ相,γ相与α相交替排列构成α2/γ层片晶团(见图2(a)),另一部分α相经低温转变为有序的α2相。此外,轧制过程中还发生B2→α2+γ相转变,因此在板材组织中看不到明显的β相析出[6, 15]。

图1 HIP态TiAl基合金热处理前后显微组织的SEM照片

(a) Before heat-treatment; (b) After heat-treatment

图2 不同轧制变形量的TiAl基合金板材SEM照片

(a) 43%; (b) 52%; (c) 61%; (d) 73%

从图2(a)看出,当轧制变形量为43%时,平均晶粒尺寸为15.6 μm,板材中仍然存在大尺寸α2/γ层片晶团并沿轧制方向拉长。轧制过程中原始粗大α2/γ层片晶团受到挤压、旋转并破碎,同时在α2/γ层片晶团周围产生细小动态再结晶晶粒。当轧制变形量增加至52%时,板材组织沿轧制方向呈流线状分布,原始粗大α2/γ层片晶团沿轧制方向进一步拉长,流线状特征更明显,部分α2/γ层片晶团逐渐破碎,转而出现部分尺寸相对细小的残余层片晶团。该变形量下板材的平均晶粒尺寸为11.9 μm(见图2(b))。当轧制变形量增加至61%时,已基本观察不到粗大的α2/γ层片晶团,再结晶程度最高,平均晶粒尺寸减小至9.8 μm(见图2(c))。大量细小再结晶晶粒可提升材料的超塑性变形能力[17]。当轧制变形量进一步增加至73%,板材中部分残余的层片晶团长大,其周围的再结晶晶粒也发生长大,组织整体粗化,平均晶粒尺寸为12.5 μm(见图2(d))。这是由于高温条件下,轧制道次增加,保温时间过长,导致晶粒长大。

2.3 合金板材的超塑性变形行为

2.3.1 拉伸性能

图3所示为不同轧制变形量的TiAl基合金板材在950 ℃、初始应变速率为1×10−4s−1下的高温拉伸真应力−真应变曲线和拉伸性能。从图3(a)看出,所有合金的拉伸真应力−真应变曲线均为加工软化型曲线,表现出峰值流变特征。变形的最初阶段,加工硬化作用占主导,流变应力随应变增加而迅速升高;当达到峰值应力时,再结晶软化作用大于硬化作用,应力逐渐下降直至试样断裂。此外,由于超塑性变形过程中,晶界处不断发生应力集中与松弛,导致曲线呈锯齿状[18−19]。从图3(b)可知变形量为0、43%、52%、61%和73%的合金板材,伸长率分别为102.8%、153.6%、294.5%、367.5%和215.1%,抗拉强度(真应力)分别为210、217、146、131和135 MPa。这表明TiAl基合金经过热轧后,其超塑性变形能力显著提升。随轧制变形量增加,合金板材的伸长率先升高后降低,当轧制变形量为61%时,板材的伸长率最大,为367.5%,抗拉强度为131 MPa。

2.3.2 拉伸断裂后的显微组织

合金板材的显微组织主要由γ相与α2/γ层片晶团组成,而β相的含量非常低,该板材的超塑性行为主要由γ相与α2相承担。图4所示为HIP态TiAl基合金和不同轧制变形量的合金板材拉伸断裂后,断口附近的SEM显微组织。从图4(a)看出,HIP态合金在高温拉伸后仍为近γ组织,主要由大量等轴γ晶粒与少量α2/γ层片晶团组成,并且在γ晶粒的晶界处与层片晶团的晶界处均有极少量β相析出。由图4(b)可见,轧制变形量为43%的板材经过高温拉伸后,原始的粗大α2/γ层片晶团未完全破碎,部分粗大的α2/γ层片晶团分解成尺寸相对细小的层片晶团与γ晶粒,平均晶粒尺寸为4.6 μm。从图4(c)可见,轧制变形量为52%的板材经高温拉伸后,观察不到原始粗大α2/γ层片晶团。在相对细小层片晶团的附近形成大量细小的再结晶晶粒,组织呈流线状,γ晶粒以晶粒组的形式沿拉伸方向伸长,晶粒组内的γ晶粒基本保持等轴状,板材的平均晶粒尺寸为3.9 μm。轧制变形量为61%的板材经高温拉伸后,γ晶粒仍以晶粒组的形式沿拉伸方向流动,观察到大量细小的动态再结晶晶粒,平均晶粒尺寸为3.3 μm(见图4(d)和(e))。此外,在晶界与三叉晶界处形成大量孔洞,这是由于板材在超塑性变形过程中,晶界滑动占主导地位。当晶界滑动引起晶界与三叉晶界处应力集中而无法及时通过位错协调或动态再结晶机制释放时,就在该处形成孔洞[20]。从图4(f)看出,当轧制变形量进一步增加至73%时,合金板材经过高温拉伸后存在部分γ晶粒与α2/γ层片晶团的晶界弯曲,出现“圆弧化”现象。这是由于板材超塑性变形过程中,通过扩散迁移来协调晶界的滑移和晶粒转动,因此变形后晶界呈现圆弧状,并在等轴晶粒周围产生动态再结晶晶粒[21]。

相较于HIP态合金,合金轧板的α2相增加,可促进板材在后续超塑性变形过程中动态再结晶的发生。此外,轧制过程中产生的再结晶晶粒使板材组织细化,可提高板材的超塑性变形能力。HIP态合金经高温拉伸后无明显再结晶现象(见图4(a))。而合金板材在拉伸后产生大量动态再结晶晶粒(见图4(b)~(f)),大量细小再结晶晶粒使得总的晶界面积增大,可促进高温拉伸过程中的晶粒转动与晶界滑动。同时,高温条件下晶界趋于软化,热轧后晶粒尺寸减小,晶界数量增加,晶界处应力集中的释放途径更多,因此板材比HIP态合金具有更优异的超塑性,其真应变均高于HIP态合金(见图3(a))。此外,HIP态合金超塑性变形过程中由动态回复机制主导,而板材由动态再结晶机制主导,故板材的真应力−真应变曲线趋于硬化状态(如图3(a)所示)。

图3 轧制变形量对TiAl基合金板材高温力学性能的影响

(a) True stress-strain curves; (b) Elongation and tensile strength

图5所示为轧制变形量为61%的板材经超塑性变形后,断口附近的TEM显微组织。从图5(a)可见晶界处存在密集的位错和位错网,晶界处的密集位错可促进变形过程中动态再结晶的发生。从图5(b)可知,板材超塑性变形过程中,由于晶界滑移与晶粒旋转而导致晶界处应力集中,通过动态再结晶机制松弛晶界处的应力集中。在板材的后续变形过程中细小的再结晶晶粒更容易滑动与旋转。

2.3.3 拉伸断口形貌

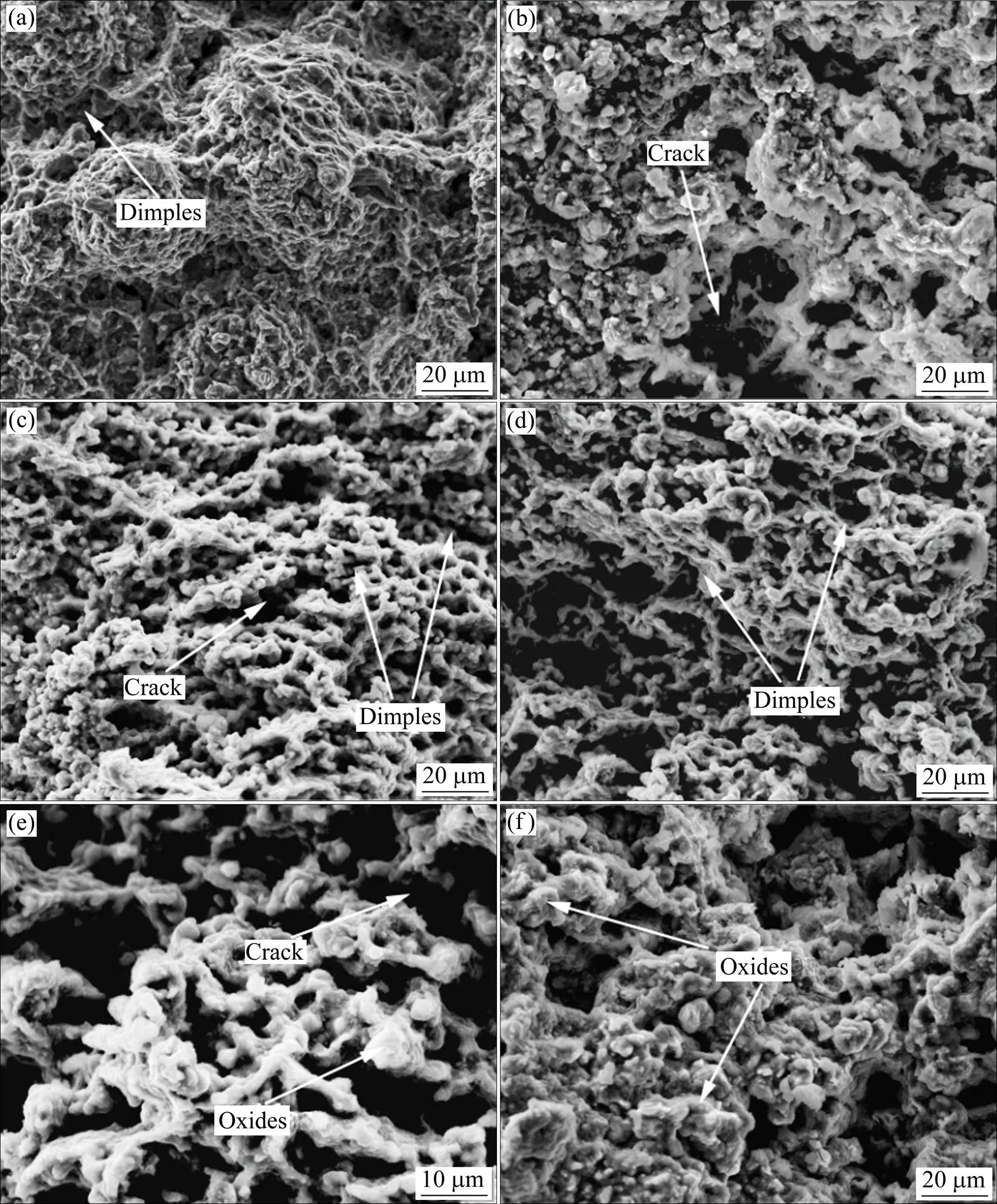

图6所示为TiAl基合金板材的拉伸断口形貌。由图可见,所有试样的断口均表现出典型的韧性断裂特征,断面呈蜂窝状。HIP态合金断口的韧窝较浅且数量较少(见图6(a))。经轧制后,板材的超塑性变形能力大幅提升,在断口处出现大量较深的韧窝。其中轧制变形量为43%的板材断口处出现孔洞连接导致的曲折裂纹(见图6(b))。在图6(c)中看到,轧制变形量为52%的板材断面上的大部分孔洞都是孤立存在,未发生横向连接而出现曲折裂纹,蜂窝状孔洞使得板材在超塑变形过程中保持较高的孔洞含量且不过早断裂。轧制变形量为61%时,韧窝最深,数量也最多(见图6(d)和(e)),使得板材的塑性变形抗力减小,增大板材的延性倾向,提高伸长率,因此轧制变形量为61%的板材伸长率最大。当轧制变形量提高至73%时,断面处韧窝数量相对较少且较浅,板材伸长率降低(见图6(f))。

图4 不同轧制变形量的TiAl基合金板材高温拉伸后的显微组织SEM照片

(a) 0; (b) 43%; (c) 52%; (d), (e) 61%; (f) 73%

图5 轧制变形量为61%的TiAl 合金板材高温拉伸后断口附近的TEM显微组织

(a) Dislocation; (b) Recrystallized grain

图6 不同轧制变形量的TiAl合金板材拉伸断口形貌

(a) 0; (b) 43%; (c) 52%; (d), (e) 61%; (f) 73%

3 结论

1) 热等静压成形Ti-45Al-7Nb-0.3W合金热轧板材的显微组织为流线状分布的(α2+γ)双态组织。随轧制变形量增加,原始粗大α2/γ层片晶团含量与尺寸减小,板材组织更均匀。当轧制变形量为61%时,板材组织的平均晶粒尺寸最小,为9.8 μm。

2) Ti-45Al-7Nb-0.3W合金热轧板材具有良好的超塑性。随轧制变形量增加,板材的伸长率先升高后降低。轧制变形量为61%的板材在950 ℃、应变速率为1×10−4s−1条件下拉伸,伸长率达到367.5%,抗拉强度为131 MPa。

3) Ti-45Al-7Nb-0.3W合金板材在超塑性变形过程中,孔洞多孤立形核于晶界与三叉晶界处,断面整体呈蜂窝状,表现出典型的韧性断裂特征。该合金板材的超塑性变形机制为晶界滑移与动态再结晶。

[1] 唐见茂. 航空航天材料发展现状及前景[J]. 航天器环境工程, 2013, 30(2): 115−121.

TANG Jianmao. A review of aerospace materials[J]. Spacecraft Environmental Engineering, 2013, 30(2): 115−121.

[2] 杨锐. 钛铝金属间化合物的进展与挑战[J]. 金属学报, 2015, 51(2): 129−147.

YANG Rui. Advances and challenges of TiAl base alloys[J]. Acta Metallurgica Sinica, 2015, 51(2): 129−147.

[3] 蔡建明, 弭光宝, 高帆, 等. 航空发动机用先进高温钛合金材料技术研究与发展[J]. 材料工程, 2016, 44(8): 1−10.

CAI Jianming, MI Guangbao, GAO Fan, et al. Research and development of some advanced high temperature titanium alloys for aero-engine[J]. Journal of Materials Engineering, 2016, 44(8): 1−10.

[4] LIU B, LIU Y, LI Y P, et al. Thermomechanical characterization of β-stabilized Ti-45Al-7Nb-0.4W-0.15B alloy[J]. Intermetallics, 2011, 19(8): 1184−1190.

[5] 程军, 毛勇. Ti-25Al-14Nb-2Mo-1Fe合金高温力学性能研究 [J]. 热加工工艺, 2012, 41(22): 9−12.

CHENG Jun, MAO Yong. High temperature mechanical properties of Ti-25Al-14Nb-2Mo-1Fe alloy[J]. Material and Heat Treatment, 2012, 41(22): 9−12.

[6] 蒋孟玲, 李慧中, 刘咏, 等. Nb含量对TiAl合金铸态组织的影响[J]. 粉末冶金材料科学与工程, 2014, 19(3): 367−372.

JIANG Mengling, LI Huizhong, LIU Yong, et al. Effect of Nb content on microstructure of as-cast TiAl alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2014, 19(3): 367−372.

[7] CHENG J, DU Z X, ZHANG X Y, et al. Characterization of Ti-25.5Al-13.5Nb-2.8Mo-1.8Fe alloy hot deformation behavior through processing map[J]. Frontiers in Materials, 2020, 7: 23.

[8] IMAYEV V M, GANEEV A A, IMAYEV R M, et al. Principles of achieving superior superplastic properties in intermetallic alloys based on γ-TiAl+α2-Ti3Al[J]. Intermetallics, 2018, 101: 81−86.

[9] TANG B, ZHAO F T, CHU Y D, et al. Hot workability and superplasticity of low-Al and high-Nb containing TiAl alloys[J]. JOM, 2017, 69(12): 2610−2614.

[10] GONG X B, DUAN Z X, PEI W, et al. Superplastic deformation mechanisms of superfine/nanocrystalline duplex PM-TiAl-based alloy[J]. Materials, 2017, 10(9): 1103.

[11] IMAYEV V, GAISIN R, RUDSKOY A, et al. Extraordinary superplastic properties of hot worked Ti-45Al-8Nb-0.2C alloy [J]. Journal of Alloys and Compounds, 2016, 663(5): 217−224.

[12] SUN F, LIN D L. Superplastic phenomenon in a large-grained TiAl alloy[J]. Scripta Materialia, 2001, 44(4): 665−670.

[13] NIU Z H, KONG F T, CHEN Y Y, et al. Low-temperature superplasticity of forged Ti-43Al-4Nb-2Mo-0.5B alloy[J]. Journal of Alloys and Compounds, 2012, 543(5): 19−25.

[14] SHEN Z Z, LIN J P, LIANG Y F, et al. A novel hot pack rolling of high Nb-TiAl sheet from cast ingot[J]. Intermetallics, 2015, 67: 19−25.

[15] 魏忠伟, 李慧中, 梁霄鹏, 等. 轧制变形量对Ti-45Al-7Nb- 0.3W合金组织与性能的影响[J]. 粉末冶金材料科学与工程, 2016, 21(5): 690−695.

WEI Zhongwei, LI Huizhong, LIANG Xiaopeng, et al. Effect of rolling deformation on microstructure and mechanical property of Ti-45Al-7Nb-0.3W alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2016, 21(5): 690−695.

[16] 张俊红. TiAl基合金的组织超塑性研究[D]. 长沙: 中南大学, 2003.

ZHANG Junhong. Research on the superplasticity of TiAl-based alloy[D]. Changsha: Central South University, 2003.

[17] VALIEV R Z, SONG C, MCFADDEN S X, et al. TEM/HREM observations of nanostructured superplastic Ni3AI[J]. Philosophical Magazine A, 2001, 81(1): 25−36.

[18] KIM M S, HANADA S, WATANABE S, et al. Superplasticity in a recrystallized Ni3Al polycrystal doped with boron[J]. Materials Transactions, 2007, 30(1): 77−85.

[19] 程军, 毛勇, 于振涛, 等. Ti-25Al-14Nb-2Mo-1Fe合金的热变形行为及本构方程的建立[J]. 金属热处理, 2015, 40(1): 146− 151.

CHENG JUN, MAO Yong, YU Zhentao, et al. Hot deformation behavior and establishment of constitutive equation of Ti-25Al- 14Nb-2Mo-1Fe alloy[J]. Heat Treatment of Metals, 2015, 40(1): 146−151.

[20] RAJ R. Nucleation of cavities at second phase particles in grain boundaries[J]. Acta Metallurgica, 1978, 26(6): 995−1006.

[21] UMAKOSHI Y, NAKANO T, YAMANE T. The effect of orientation and lamellar structure on the plastic behavior of TiAl crystals[J]. Materials Science and Engineering A, 1992, 152(1/2): 81−88.

Superplastic deformation behavior of hot isostatic pressed Ti-45Al-7Nb-0.3W hot-rolled alloy sheet

PENG Yuqin1, LI Yingxin2, LIANG Xiaopeng1, LI Huizhong1, CHE Yixuan1, GUO Xinming1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;2. Zhuzhou Ruideer Metallurgy Equipment Manufacturing Co., Ltd., Zhuzhou 412000, China)

The hot isostatic pressed (HIP) Ti-45Al-7Nb-0.3W alloy sheet prepared by hot-rolled at 1 270 ℃, and the microstructure of the alloy sheet was investigated by scanning electron microscopy (SEM). High-temperature tensile experiments at 950 ℃ with an initial strain rate of 1×10−4s−1were performed. According to the tensile stress-strain curve and tensile properties, as well as the microstructure evolution and tensile fracture morphology after tensile fracture, the superplastic deformation (SPF) behavior of the alloy sheet with rolling deformation was studied. The results show that after rolling, the microstructure of as-HIPed alloy sheet changes from near-γ microstructure to duplex microstructure. And the average grain size of the sheet decreases and the elongation increases with the increase of rolling reductions. When the rolling reduction is 61%, the average grain size of the hot-rolled sheet is the smallest (9.8 μm), the elongation of the sheet is the largest (367.5%), and the tensile strength is 131 MPa. Continue to increase the rolling deformation, the grain size of the sheet grows, and the elongation decreases. During the SPF, the α2/γ lamellar colonies rotate and decompose, and a large number of dynamically recrystallized (DRX) grains are generated around them. The superplastic mechanism of the plates is grain boundary slip (GBS) and DRX.

TiAl-based alloys; superplastic; pack-rolling; microstructure; mechanical property

10.19976/j.cnki.43-1448/TF.2022044

TG146.2

A

1673-0224(2022)04-419-07

国家自然科学基金资助项目(51774335)

2022−04−05;

2022−05−20

李慧中,教授,博士。电话:0731-88830377;E-mail: lhz606@csu.edu.cn

(编辑 汤金芝)