单级时效处理对2A97铝锂合金组织、力学性能和腐蚀性能的影响

游任轩,马运柱,汤娅,赵心阅,刘文胜

单级时效处理对2A97铝锂合金组织、力学性能和腐蚀性能的影响

游任轩,马运柱,汤娅,赵心阅,刘文胜

(中南大学 粉末冶金研究院,长沙 410083)

为了确定单级时效制度对2A97铝锂合金组织、力学性能和腐蚀性能的影响,采用室温拉伸、晶间腐蚀、剥落腐蚀、电化学腐蚀和TEM观察等方法,对不同单级时效处理后的合金组织和性能进行表征测试。结果表明:随着时效温度升高,2A97铝锂合金达到最佳力学性能所需时间缩短。随时效温度升高、时效时间延长,合金的抗腐蚀性能下降。165 ℃时效60 h后,合金的抗拉强度、屈服强度和伸长率分别达到549 MPa、484 MPa和8.8%,晶间腐蚀等级为4级,剥落腐蚀评级EC。

2A97铝锂合金;单级时效;显微组织;力学性能;腐蚀性能

铝锂合金由于低密度、高比强度、高比刚度和高弹性模量的特点,在航空航天领域有着越来越广泛的应用。铝合金中每加入质量分数为1%的锂,可提升6%的弹性模量并降低3%的密度[1−3]。然而因锂元素的存在,铝锂合金在使用过程中较其他铝合金更容易受到腐蚀,从而导致使用寿命降低[4−5]。

2A97铝锂合金是我国自主研发的一种新型可热处理强化Al-Cu-Li合金[6],因其优异的综合性能及广泛的应用前景对我国航空航天领域具有重要的意义。高文理等[7]对比了165 ℃、185 ℃和200 ℃单级时效和(200 ℃/6 h)+(165 ℃/6 h)双级时效对2A97铝锂合金组织和性能的影响,发现与单级时效相比,双级时效合金的力学性能更好,伸长率较低。钟申等[6]发现135 ℃单级时效后2A97铝锂合金的强度较低,断裂韧性较好,经(135 ℃/36 h)+(150 ℃/18 h)双级时效后合金强韧性匹配较好。廖忠全等[1]发现与135 ℃单级时效合金相比,(135 ℃/36 h+175 ℃)双级时效处理的合金具有更高的力学性能和耐腐蚀性能。林毅等[8]研究发现通过分步变形+双级时效可调控2A97合金晶界及晶内组织,从而获得高强韧性和耐晶间腐蚀性能合金。尽管已有大量2A97铝锂合金热处理制度的相关研究,但研究者关注的重点主要在强韧性及多级时效带来的耐腐蚀性能改变。

铝锂合金的晶间腐蚀通常为电化学腐蚀,发生在晶界。这是由于晶界容易产生原子富集和第二相析出,导致局部的电化学性能不均匀,成为阳极优先溶解发生腐蚀。当晶间析出相呈连续分布时,铝合金的晶间腐蚀性能抗力明显降低[5, 9−10]。李劲风等[11]归纳总结了第二相在铝合金局部腐蚀中的作用机制,对S相(Al2CuMg)和T1相(Al2CuLi)在铝合金局部腐蚀中的作用提出了不同观点。铝合金剥落腐蚀是一种特殊的晶间腐蚀,当合金已经有晶间腐蚀倾向时往往能进一步发展为剥落腐蚀。合金中晶粒和晶界之间存在电位差从而导致电化学腐蚀,而高强铝锂合金中可溶性元素Cu、Mg的腐蚀产物不断产生外部推力。外部推力越大,晶界处的电位差导致剥落腐蚀加速,从而促进裂纹扩展并破坏材料的结构[12−13]。

单级时效工艺操作简单容易实现,是可热处理强化铝合金最主要的热处理手段。本文以2A97铝锂合金热轧板为研究对象,研究单级时效工艺对2A97铝锂合金的显微组织、力学性能和腐蚀性能的影响,为合金的生产提供工艺指导。

1 实验

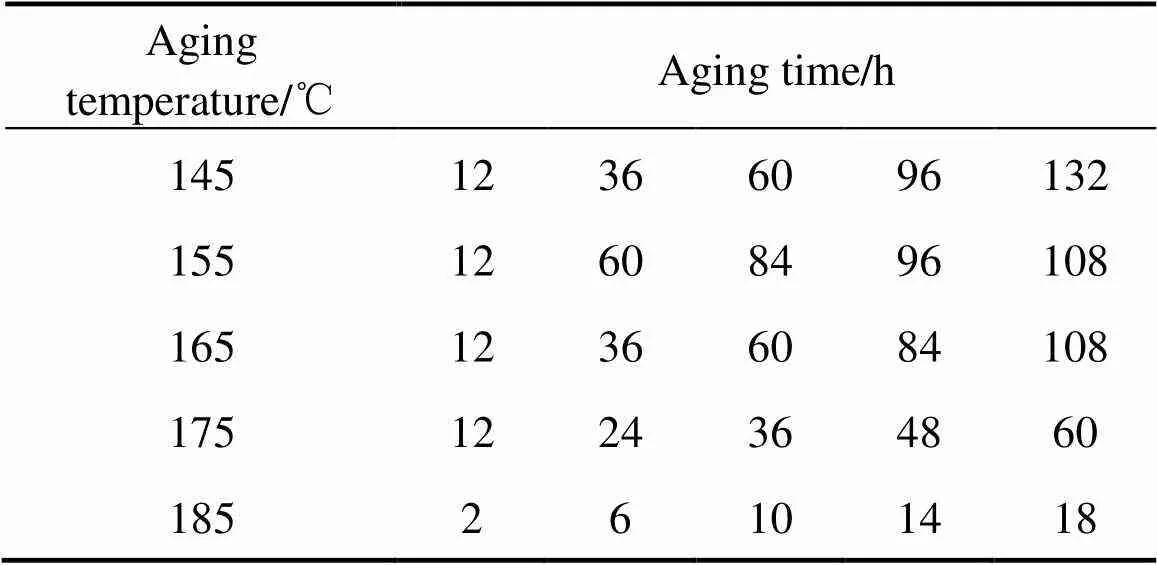

实验原料为20 mm厚的2A97铝锂合金热轧板,实测成分为Al-3.44Cu-1.39Li-0.40Mg-0.28Mn-0.15Zr- 0.06Ti-0.15Fe-0.03Si(质量分数,%)。板材首先在(520± 2) ℃下固溶处理2 h[14],室温水淬后进行时效处理,根据前期研究及参考相关文献[15−16],制定单级时效工艺如表1所列。

表1 2A97铝锂合金轧制板材的单级时效工艺

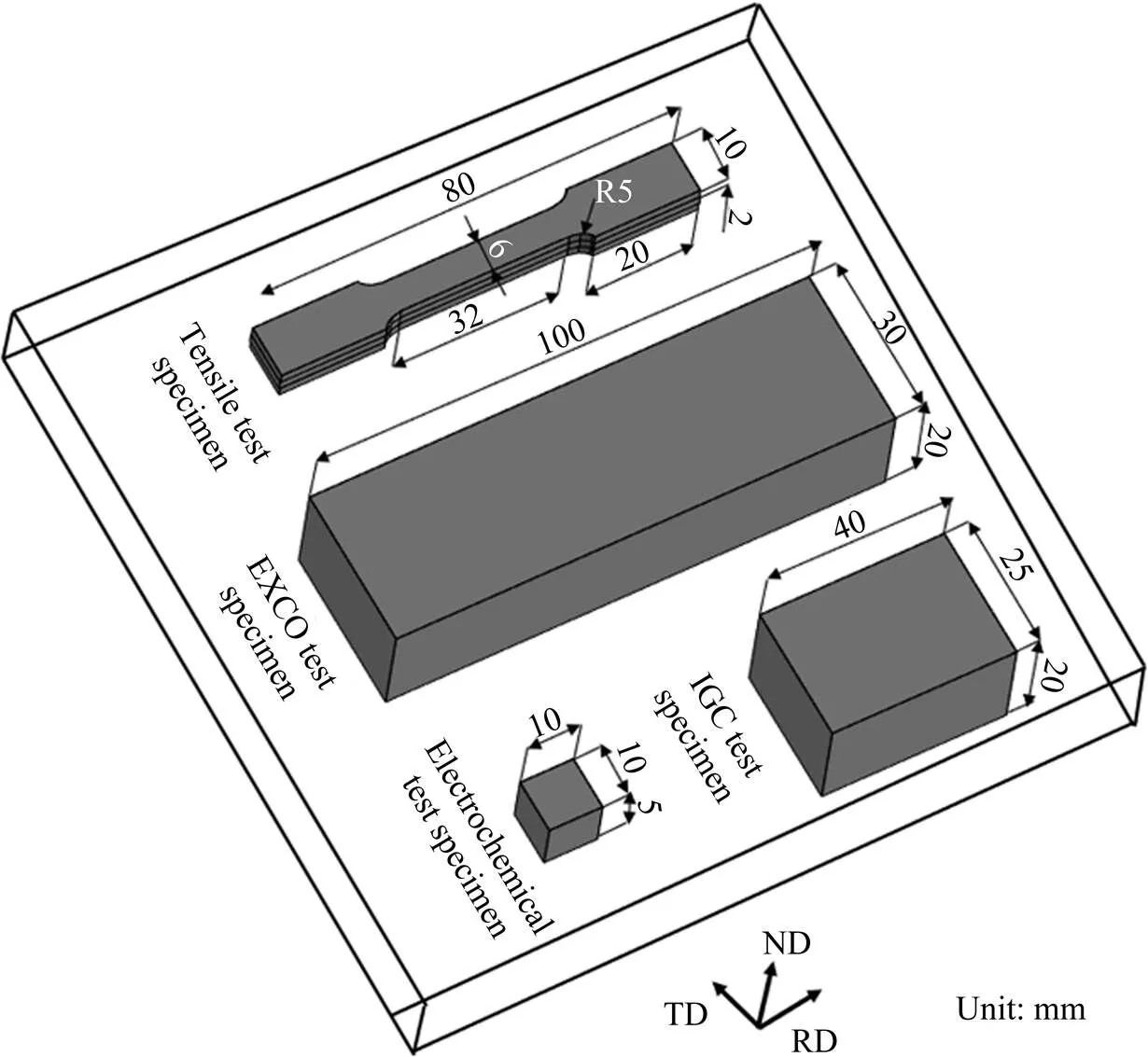

对时效后的2A97铝锂合金试样进行力学性能和腐蚀性能测试,样品的形状尺寸如图1所示。拉伸试样的取样方向为RD轧制方向,以2 mm/min的拉伸速度,在Instron 3369试验机上测试样品的力学性能。晶间腐蚀(intergranular corrosion, IGC)试验按照GB/T 7998—2005标准进行。剥落腐蚀(exfoliation corrosion, EXCO)测试按照GB/T 22639—2008标准进行。电化学测试采用三电极方法进行,切割暴露面积为1 cm2的样品用作工作电极,测试面为轧制面,电化学溶液为3.5%NaCl(质量分数)溶液。使用Nava Nano SEM230扫描电子显微镜观察样品拉伸断口形貌。通过TitanG2 60-300透射电子显微镜深入观察样品的微观结构,其中TEM样品通过DJ2000电解双喷仪制备。

图1 测试样品的形状与尺寸示意图

2 实验结果

2.1 微观组织

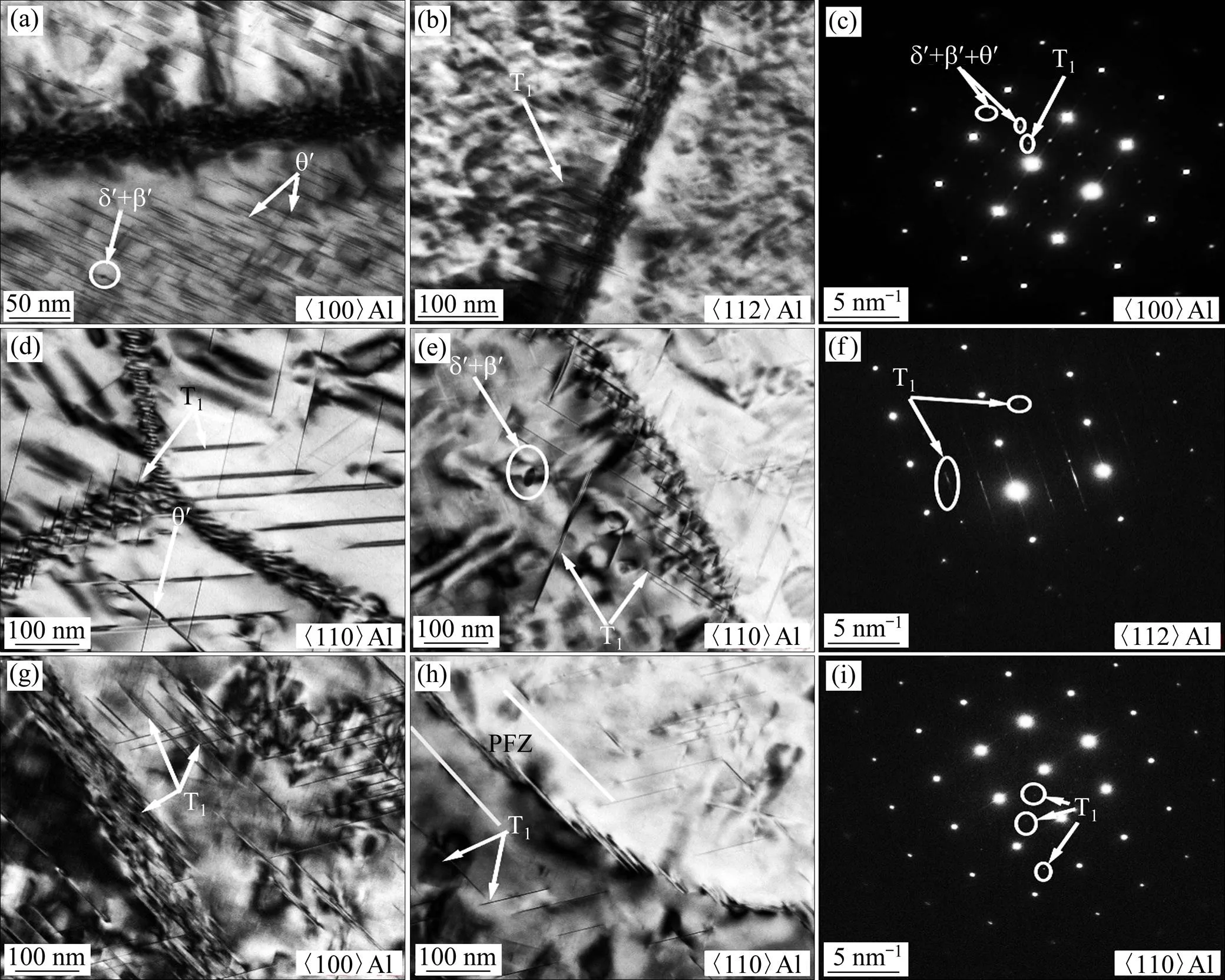

图2为不同时效条件下2A97铝锂合金的TEM图和SAED图谱。2A97铝锂合金主要析出相包括T1(Al2CuLi)、θ′(Al2Cu)、δ′(Al3Li)和β′(Al3Zr)等纳米尺度相。经145℃时效132 h,合金基体内析出大量细小的θ′相,少量的δ′相和β′相,如图2(b)所示,T1相少量分布在晶界呈现断续分布。提高温度至165 ℃,时效60 h的合金基体内均匀析出大量的T1相和少量θ′、δ′和β′相(见图2(d~e))。185℃时效10 h,合金基体内仅析出粗化的T1相,且呈不均匀分布,晶界处出现了明显的无沉淀析出带(precipitation free zone, PFZ),如图2(h)所示。

图3为165℃时效不同时间的2A97铝锂合金的TEM图和SAED图谱。时效12 h的合金基体中析出了大量θ′相,同时还可观察到δ′+β′相(见图3(a)~(c))。随时效时间延长至60 h,T1相的析出消耗了大量θ′相,导致θ′相数量大幅减少。T1相长度在100~200 nm左右,且晶界有T1相穿过(见图3(d)~(f))。时效时间为108 h时,T1相进一步粗化,且呈不均匀离散分布,T1相长度已超过200 nm(见图3(g)~(i))。除此之外,随着时效时间延长,合金的无沉淀析出带逐渐宽化。

图2 不同时效处理合金的TEM图和选区电子衍射图谱

(a)−(c) 145 ℃/132 h; (d)−(f) 165 ℃/60 h; (g)−(i) 185 ℃/10 h

图3 165 ℃时效不同时间的2A97铝锂合金的TEM图和选区电子衍射图谱

(a)−(c) 12 h; (d)−(f) 60 h; (g)−(i) 108 h

2.2 力学性能

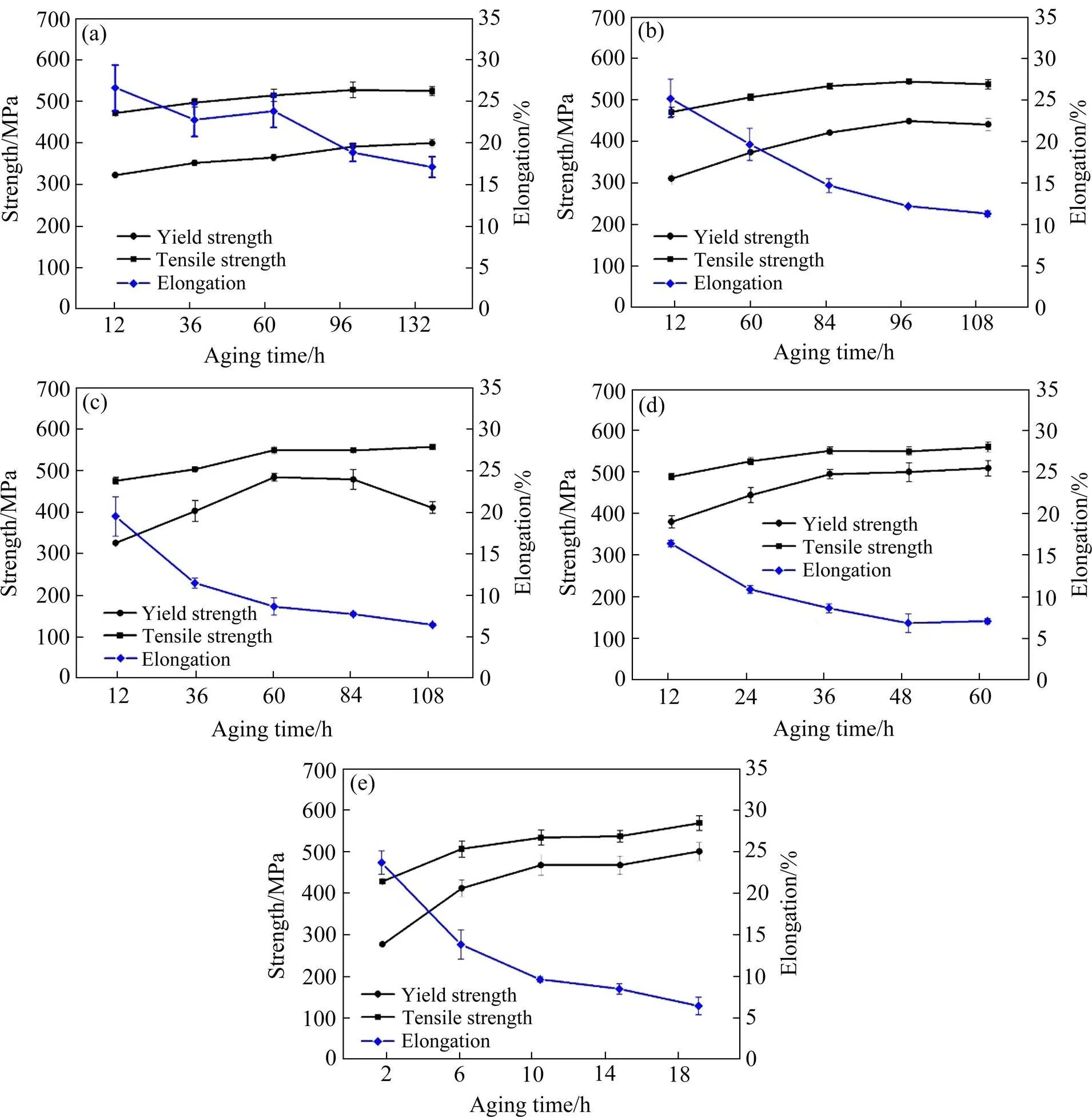

固溶处理后,不同时效处理的2A97铝锂合金的力学性能如图4所示。随时效时间延长,抗拉强度呈现升高的趋势,且时效前期抗拉强度和屈服强度增长较快。分别于145、155、165和175 ℃时效12 h,合金的抗拉强度分别可达472、471、476和489 MPa。时效时间相同,提高时效温度,合金抗拉强度升高。

145 ℃时效时,由于温度较低,合金在时效60 h后,强度上升缓慢,132 h抗拉强度为525 MPa,伸长率仍保持在17%以上,合金的塑性较好。155 ℃时效96 h的合金具有最佳的综合性能,抗拉强度为544 MPa。165 ℃或175 ℃时效时,合金达到最佳力学性能所需时间进一步缩短至60 h和48 h,合金的抗拉强度分别为549 MPa和550 MPa,说明随着时效温度升高,合金强度提高并不明显,但塑性显著降低,伸长率均在9%以下。185 ℃时效10 h,合金的抗拉强度和伸长率分别达到534 MPa,9.6%。时效温度为145、155、165、175和185 ℃时,合金获得最佳力学性能所需时间分别为132、96、60、48和10 h。

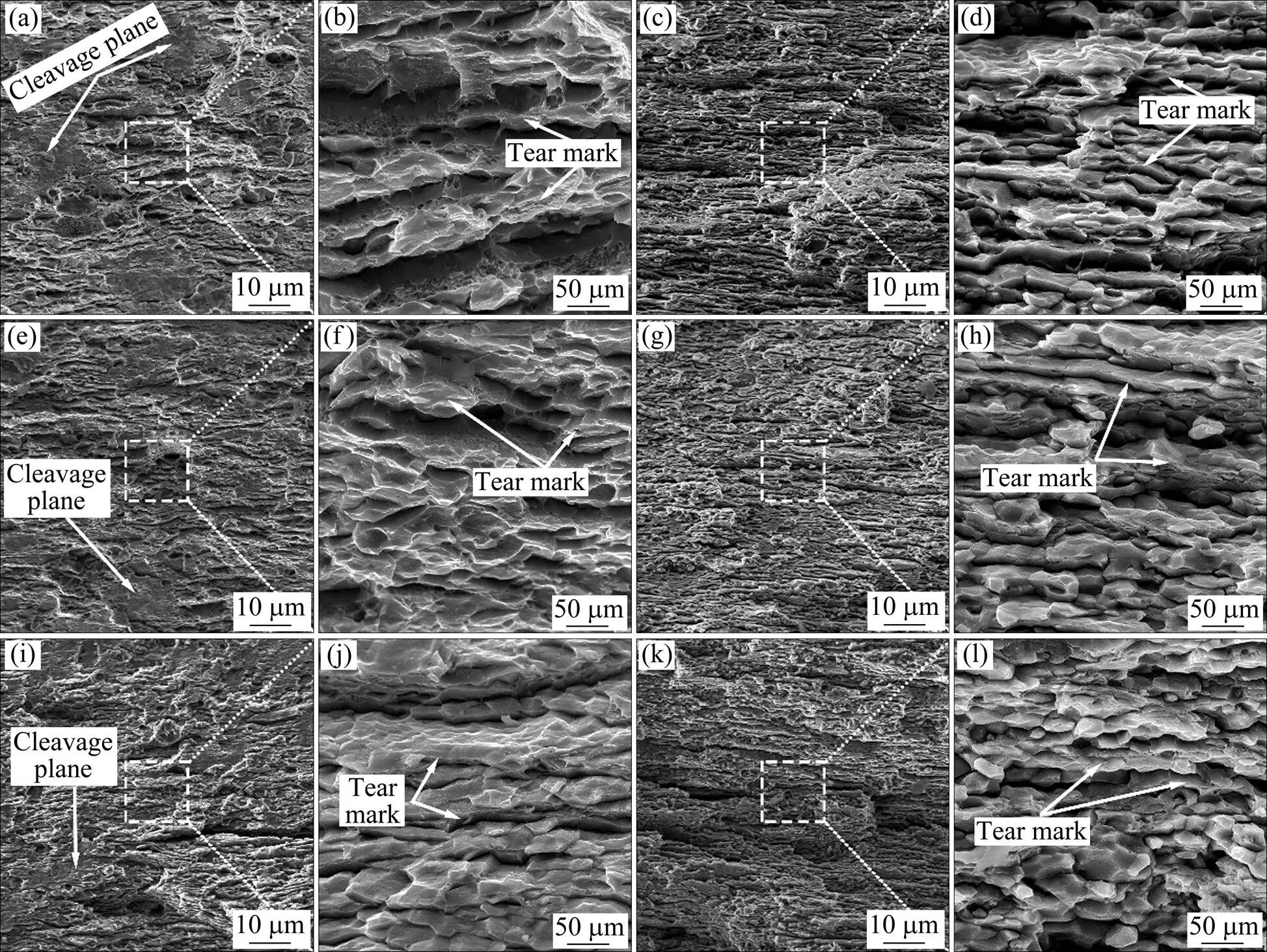

图5为不同时效制度处理的2A97铝锂合金的拉伸断口形貌。时效温度为145 ℃时,合金断口上有解理面(图5(a)~(c)),随时效时间延长,解理面数量略有减少,时效12 h的合金断口分布着大量的突起撕裂棱,如图5(d)所示,说明此时合金的塑性较好,断裂方式主要为穿晶断裂。时效时间增加到60h和132 h时,撕裂棱突起减少。时效温度为165 ℃时,合金断口没有较明显的解理面,断口形貌呈现冰糖状,表现出较为明显的沿晶断裂特征。随时效时间延长,如图5(j)−(l)所示,撕裂棱及分层特征减少,结晶状颗粒出现频率进一步增大。从这些结果中可以看出,时效温度较低时,合金断裂机制为韧性解理断裂和穿晶断裂,整体塑性较好。时效温度较高时,合金断裂机制为穿晶加沿晶断裂的混合断裂模式,随时效时间延长,沿晶断裂所占比例进一步增大,合金塑性下降。断口形貌变化规律与图4中测得的合金伸长率变化趋势相符。

图4 不同时效处理的2A97铝锂合金的力学性能

(a) 145 ℃; (b) 155 ℃; (c) 165 ℃; (d) 175 ℃; (e) 185 ℃

2.3 腐蚀性能

2.3.1 晶间腐蚀

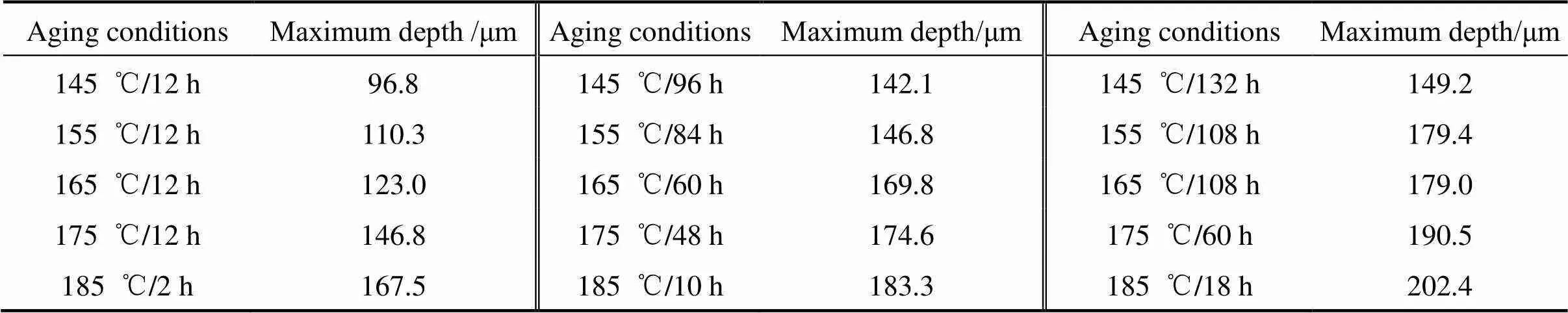

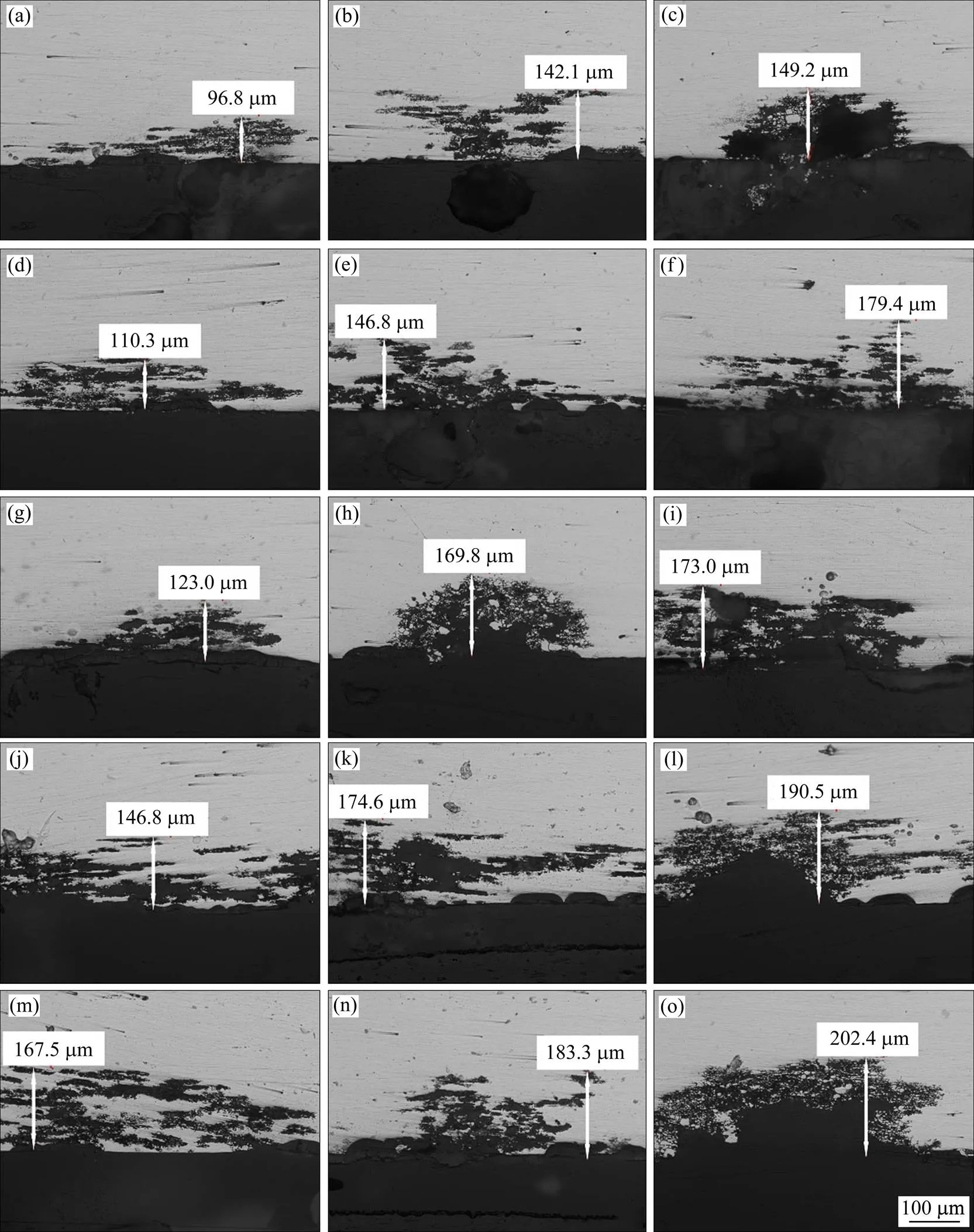

不同时效处理的2A97铝锂合金截面的晶间腐蚀形貌如图6所示,腐蚀最大深度见表2。试样的晶间腐蚀最大深度均超过100 μm,属于4级晶间腐蚀。各时效温度下峰时效试样晶间腐蚀最大深度分别为149.2、146.8、169.8、174.6和183.3 μm,时效温度越高,合金抗晶间腐蚀能力越弱。各时效温度下,时效时间越长,晶间腐蚀最大深度越深。

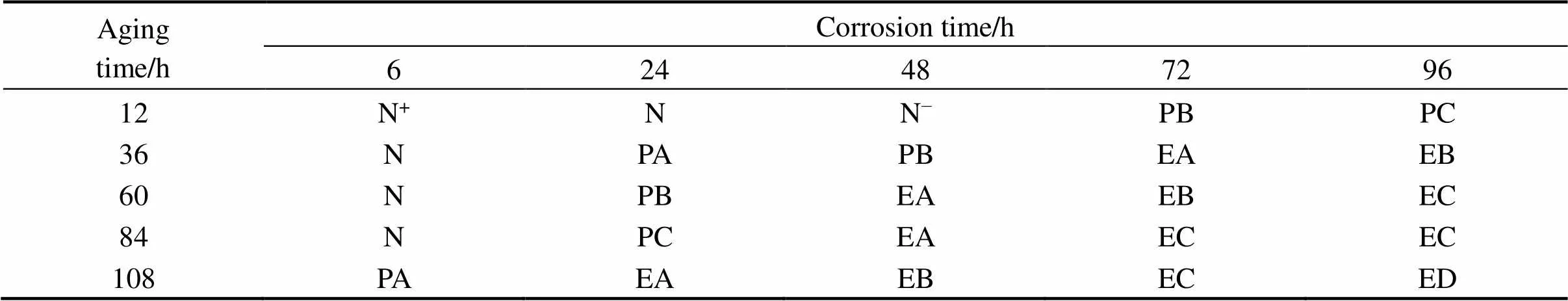

2.3.2 剥落腐蚀

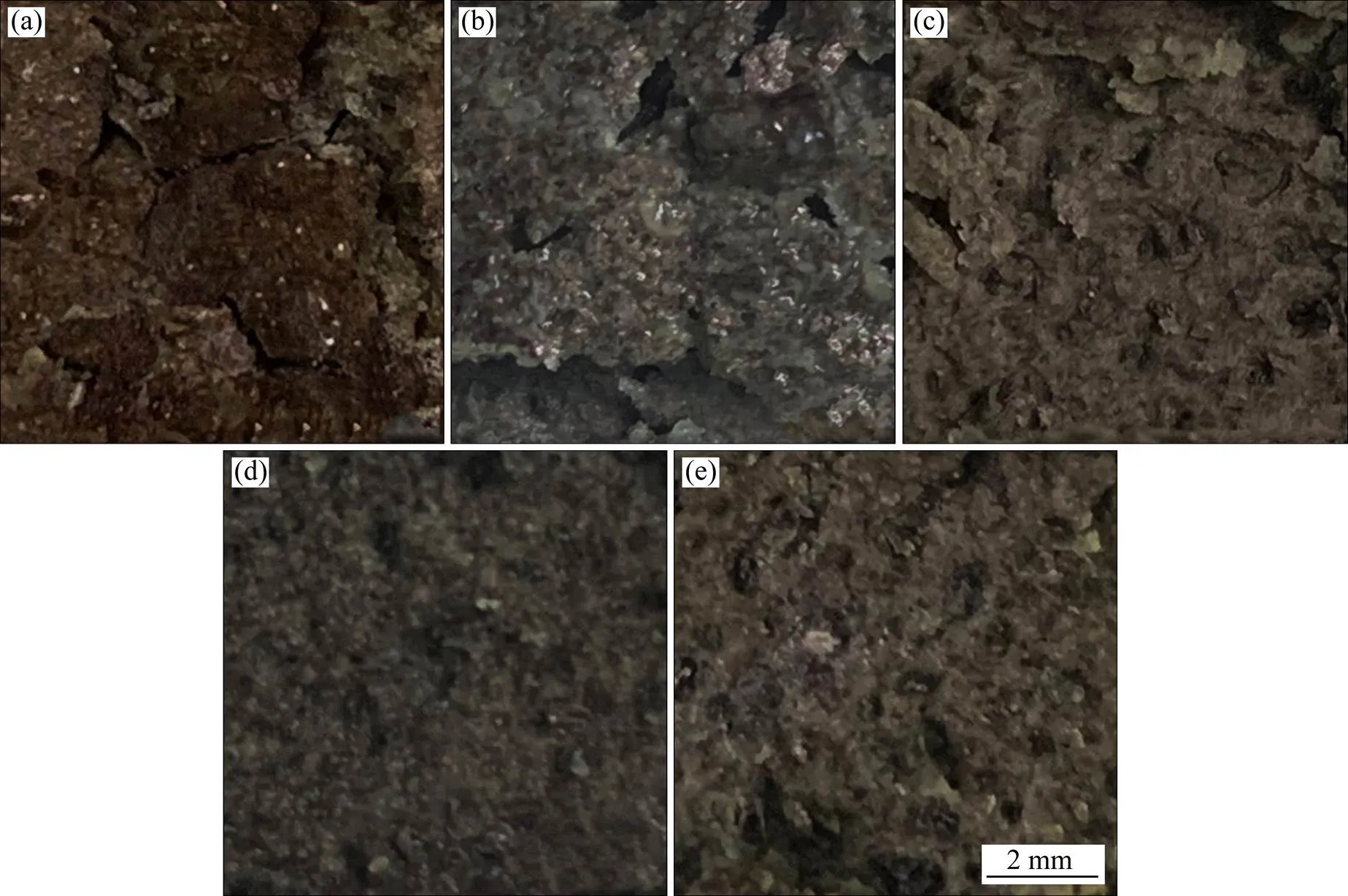

表3和图7分别为165℃时效不同时间的2A97铝锂合金的剥落腐蚀等级和形貌图。由表3和图7可知,随着时效时间延长,合金抗剥落腐蚀能力下降。时效12 h后,试样表面可观察到明显红色腐蚀产物,腐蚀程度较轻;时效时间为36 h时,试样表面金属层略微鼓起。时效时间继续延长,粗大的腐蚀坑相互连接,表面金属层在应力的作用下撑开并逐渐脱落;时效108 h的试样表面金属层完全脱落,裸露出内部基体凹凸不平的腐蚀坑,最终剥落腐蚀评级为“ED”。

图5 不同时效处理的2A97铝锂合金的拉伸断口形貌

(a), (b) 145 ℃/12 h; (c), (d) 165 ℃/12 h; (e), (f) 145 ℃/60 h; (g), (h) 165 ℃/60 h;(i), (j) 145 ℃/132 h; (k), (l) 165 ℃/108 h

表2 不同时效处理的2A97铝锂合金的晶间腐蚀最大深度

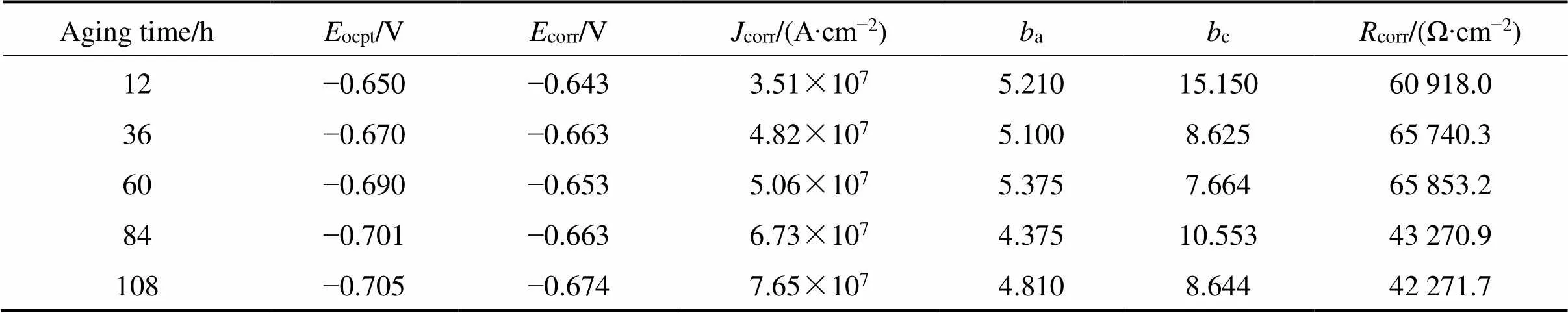

2.3.3 电化学腐蚀

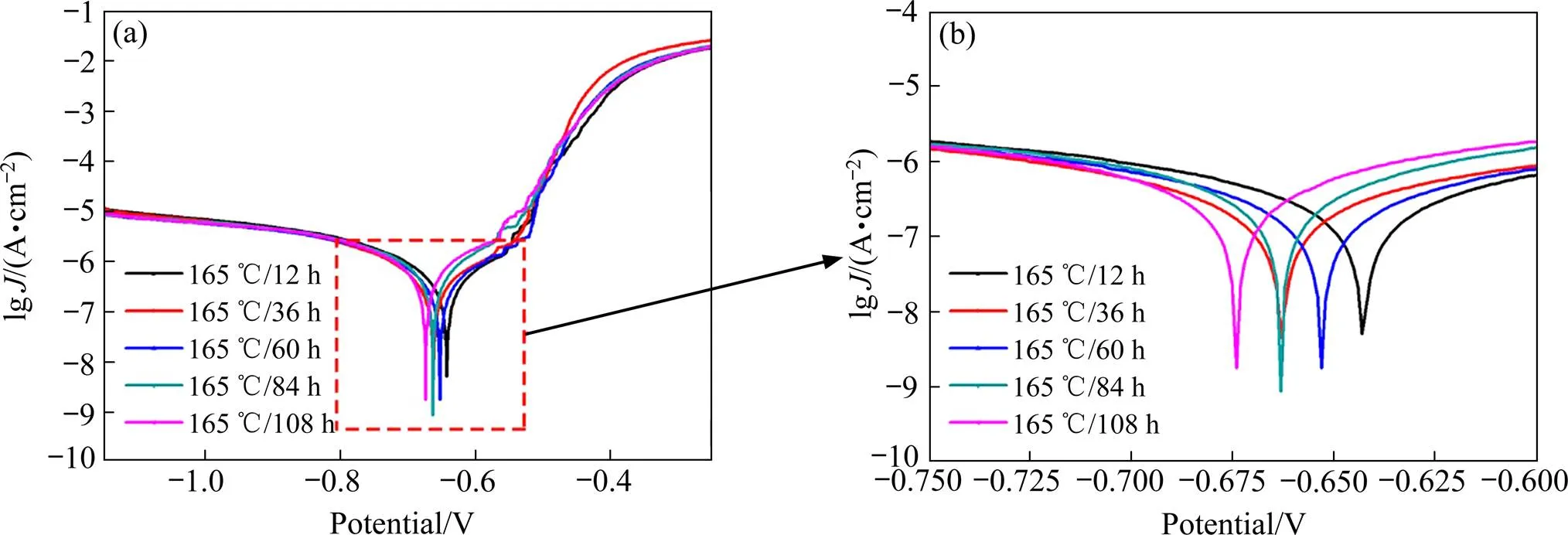

图8为165 ℃时效不同时间的2A97铝锂合金在质量分数为3.5%的NaCl水溶液中的Tafel曲线。通过Chi660e软件拟合Tafel曲线,根据公式(1)[17]计算极化参数,如表4所列。

corr=(1/corr)*(a*c)/2.3(a+c) (1)

式中:corr为极化电阻,corr值越大,腐蚀越不容易发生。corr为自腐蚀电流密度,corr数值越大表明腐蚀的发展越迅速。a和c分别代表Tafel阳极常数和Tafel阴极常数。表4中corr为自腐蚀电位,由电化学工作站自动测得,可用来评价腐蚀的难度,腐蚀电位越负,腐蚀进行得越容易。最终测试结果以瞬时电流密度corr为主。

图6 不同时效处理的2A97铝锂合金的晶间腐蚀最大深度

(a)−(c) 145 ℃/(12 h, 60 h, 132 h); (d)−(f)155 ℃/(12 h, 96 h, 108 h); (g)−(i)165 ℃/(12 h, 60 h, 108 h);(j)−(l) 175 ℃/(12 h, 48 h, 60 h); (m)−(o)185 ℃/(2 h, 10 h, 18 h)

表3 165 ℃时效不同时间的2A97铝锂合金的剥落腐蚀等级

图7 165 ℃时效不同时间的2A97铝锂合金的剥落腐蚀形貌图

(a) 12 h; (b) 36 h; (c) 60 h; (d) 84 h; (e) 108 h

表4 165 ℃时效不同时间的2A97铝锂合金在3.5%NaCl水溶液中的电化学极化参数

图8 165 ℃时效不同时间的2A97合金的塔菲尔曲线(a)和局部放大图(b)

2A97铝锂合金在165 ℃时效时,随时效时间延长,开路电压(ocpt)和腐蚀电压(corr)均向更负的方向移动,腐蚀倾向增大,极化电阻逐渐减小,自腐蚀电流密度增大,腐蚀抗力由高到低按时效时间排列依次为:12 h > 36 h > 60 h > 84 h > 108 h。

3 分析与讨论

3.1 单级时效制度对合金显微组织的影响

铝锂合金中不同种类的时效析出相的析出数量与析出顺序主要取决于合金成分。研究者普遍认为Cu/Li质量比对于Al-Cu-Li合金第二相析出起到很大的作用[18],以下为不同(Cu)/(Li)时,Al-Cu-Li合金的时效析出序列:

当(Cu)/(Li)> 4,α(SS)→GP区→θ′′→θ′;

当(Cu)/(Li)=2.5~4,α(SS)→GP区→GP区+δ′→θ′′+ θ′+δ′→δ′+T1→T1;

当(Cu)/(Li)=1~2.5,α(SS)→GP区+δ′→θ′+δ′→δ′+ T1→T1;

当(Cu)/(Li)<1,α(SS)→δ′+T1→T1。

本文所用热轧2A97铝锂合金板材(Cu)/(Li)为2.47,析出序列为α(SS)→GP区+δ′→θ′+δ′→δ′+T1→T1。由于本文实验所用2A97铝锂合金添加了0.15%Zr(质量分数)元素,因此主要时效析出相为T1(Al2CuLi)、θ′(Al2Cu)、δ′(Al3Li)和β′(Al3Zr)相。由图2和图4可知,不同时效温度的最佳力学性能试样,合金内部析出相种类与形貌有很大不同。时效温度为145 ℃时,合金内部析出θ′、δ′和β′相,时效温度升高,T1相在合金基体内争夺Cu原子均匀析出,θ′相减少。同时,弥散析出的δ′相和β′相能够作为T1相形核位点,促进T1相析出[19]。

由图3可知,合金在165 ℃时效早期,淬火后留下大量空位,Li与空位结合能较低,δ′相在合金基体上均匀析出。T1相与基体呈半共格关系,具有较大的共格畸变能,析出速率及优先级较低。θ′相与基体呈半共格关系,形核能较低,因此析出序列在T1相之前[20]。165 ℃时效12 h的合金基体中观察到θ′、δ′和β′相,时效60 h后,T1相在基体内均匀析出;时效时间进一步延长至108 h,合金中完全观测不到θ′相,T1相显著长大粗化。2A97铝锂合金在165 ℃的时效析出序列可能为:过饱固溶体→GP区+δ′+β′→θ′′+T1+ δ′+β′→θ′+T1+δ′+δ′/β′+δ′/θ′→T1。

3.2 单级时效制度对合金力学性能的影响

2A97铝锂合金属于2xxx系可热处理强化铝合金,其力学性能主要与不同热处理制度下时效析出相的种类、尺寸和数量有关。与θ′相相比,T1相是Al-Cu-Li合金最主要的强化相。由图2可知,在145 ℃时效,合金中第二相主要为θ′、δ′和β′相,GP区还没有完全转化,这些沉淀相尺寸较小,位错可以很轻易地切过,因此合金强度不高。随时效温度升高,T1相从基体中均匀析出,尺寸增大,析出相密度和尺寸的增大使得位错想要切过更加困难,合金强度上升。经165 ℃/60 h时效处理后,合金内析出大量T1相,T1、δ′和β′相均匀分布,合金具有最佳的力学性能。随着T1相的粗化,且在基体内呈离散分布,如图2(g)~(h)所示,析出相尺寸超过临界半径,位错由切过转为绕过析出相,185 ℃时效的合金中存在不均匀分布的粗大T1相,导致强度下降。随时效温度升高,合金晶界附近出现PFZ,与晶界平衡相的交互作用导致晶界具有较高的应力集中,加大了沿晶断裂倾向,同时缺少了δ′相和β′相弥散粒子对位错的阻挡作用,导致合金塑性降低。

2A97铝锂合金在165 ℃时效12 h,主要析出相为θ′相,延长时效时间至60 h,大量θ′相被消耗,且以δ′相为形核位点析出,导致T1相体积分数所占比例不断增大且长大粗化,析出相间距减小,阻碍位错运动,提高了合金的力学性能。进一步延长时效时间至108 h,T1相粗化的同时分布密度下降,呈现不均匀分布,合金力学性能反而下降。随时效时间延长,PFZ宽度增大,合金晶界应力集中状态进一步加剧,同时较大较硬的T1相也容易脱离铝基体,形成微裂纹源,合金沿晶断裂比例增大,塑性降低。

3.3 单级时效制度对合金腐蚀行为的影响

δ′相与Al基体共格,一般不是造成合金局部腐蚀的诱因。T1相与铝基体半共格,电化学活性高,容易在晶界和晶内缺陷处形核、粗化并穿透晶界,作为阳极诱发腐蚀[11, 21]。因此随着时效温度升高,合金主要析出强化相T1、θ′、δ′和β′相中,T1相体积分数所占比例不断增大、尺寸不断增大,因此合金的耐腐蚀性能呈下降趋势。过粗的连续T1相成为了阳极溶解优先发生的部位,合金耐腐蚀性能随之下降。PFZ相较于T1相电位更正,但是由于无沉淀析出,其电化学性质与铝基体有着较大差别,容易在腐蚀时作为阳极优先溶解发生腐蚀[1, 10, 22]。图2(h)中,由于晶界T1相长大消耗大量Cu原子,PFZ在晶界附近生成。由图8可知,合金在165 ℃时效时,PFZ随着时效的进行不断宽化,合金抗腐蚀能力较差。这与晶间腐蚀、剥落腐蚀和电化学腐蚀测试结果一致。

4 结论

1) 随时效温度升高,合金获得最佳力学性能所需的时间缩短。时效温度为145、155、165、175和185 ℃时,合金获得最佳力学性能所需时间分别为132、96、60、48和10 h。各时效温度下最佳力学性能试样主要析出相均为T1(Al2CuLi)、θ′(Al2Cu)和δ′(Al3Li)相,但随时效温度升高,T1相的数量增加,尺寸增大。

2) 165 ℃时效的合金具有较好的综合力学性能,随时效时间延长,时效析出相由θ′相逐步转化为T1相,并在晶界处逐渐粗化,晶界有T1相穿过,在此过程中也一直有δ′和β′相存在。

3) 随时效温度升高、时效时间延长,抗腐蚀性能下降。2A97铝锂合金经165 ℃时效60 h时具有最佳的强塑性匹配,抗拉强度和屈服强度分别为549 MPa、484 MPa,伸长率为8.78%,合金晶间腐蚀评级为4级,剥落腐蚀评级为EC。

[1] 廖忠全, 郑子樵, 钟申, 等. 时效制度对2A97铝锂合金腐蚀行为和微观组织的影响[J]. 粉末冶金材料科学与工程, 2011, 16(4): 478−486.

LIAO Zhongquan, ZHENG Ziqiao, ZHONG Shen, et al. Effect of aging system on corrosion behavior and microstructure of 2A97AlLi alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2011, 16 (4): 478−486.

[2] 李红英, 王小雨, 余玮琛. 时效制度对2050铝锂合金微观组织和力学性能的影响[J]. 中国有色金属学报, 2018, 28(12): 2433−2440.

LI Hongying, WANG Xiaoyu, YU Weichen. Effect of aging system on microstructure and mechanical properties of 2050Al Li alloy[J]. the Chinese Journal of Nonferrous Metals, 2018, 28(12): 2433−2440.

[3] 刘宁, 肖代红, 刘文胜. 2055铝锂合金热拉伸的显微组织与流变应力行为[J]. 粉末冶金材料科学与工程, 2020, 25(2): 125− 132.

LIU Ning, XIAO Daihong, LIU Wensheng. Microstructure and flow stress behavior of 2055 AlLi alloy during hot drawing[J]. Materials Science and Engineering of Powder Metallurgy, 2020, 25(2): 125−132.

[4] HUANG J L, LI J F, LIU D Y, et al. Correlation of intergranular corrosion behaviour with microstructure in Al-Cu-Li alloy[J]. Corrosion Science, 2018, 139: 215−226.

[5] ZHANG X X, ZHOU X R, HASHIMOTO T, et al. Corrosion behaviour of 2A97-T6Al-Cu-Li alloy: the influence of non-uniform precipitation[J]. Corrosion Science, 2018, 132: 1−8.

[6] 钟申, 郑子樵, 廖忠全, 等. 时效制度对2A97铝锂合金强韧性的影响[J]. 中国有色金属学报, 2011, 21(3): 546−553.

ZHONG Shen, ZHENG Ziqiao, LIAO Zhongquan, et al. Effect of aging system on strength and toughness of 2A97 Al Li alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(3): 546−553.

[7] 高文理, 闫豪, 冯朝辉, 等. 时效制度对2A97铝锂合金组织和力学性能的影响[J]. 中国有色金属学报, 2014, 24(5): 1206−1211.

GAO Wenli, YAN Hao, FENG Zhaohui, et al. Effect of aging system on microstructure and mechanical properties of 2A97 AlLi alloy[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(5): 1206−1211.

[8] 林毅, 郑子樵, 韩烨, 等. 热处理工艺对2A97铝锂合金拉伸性能和腐蚀性能的影响[J]. 中国有色金属学报, 2012, 22(8): 2181−2186.

LIN Yi, ZHENG Ziqiao, HAN Ye, et al. Effect of heat treatment process on tensile and corrosion properties of 2A97 Al Li alloy [J]. The Chinese Journal of Nonferrous Metals, 2012, 22(8): 2181−2186.

[9] ZHANG X X, ZHOU X R, HASHIMOTO T, et al. The influence of grain structure on the corrosion behaviour of 2A97-T3 Al-Cu-Li alloy[J]. Corrosion Science, 2017, 116: 14−21.

[10] MA YL, WU HP, ZHOU XR, et al. Corrosion behavior of anodized Al-Cu-Li alloy: the role of intermetallic particle-introduced film defects[J]. Corrosion Science, 2019, 158: 108110.

[11] 李劲风, 郑子樵, 任文达. 第二相在铝合金局部腐蚀中的作用机制[J]. 材料导报, 2005, 19(2): 81−83.

LI Jinfeng, ZHENG Ziqiao, REN Wenda. Function mechanism of secondary phase on localized corrosion of Al alloy[J]. Materials Review, 2005, 19(2): 81−83.

[12] XIE L Q, LEI Q, WANG M, et al. Effects of aging mechanisms on the exfoliation corrosion behavior of a spray deposited Al-Zn-Mg-Cu-Zr aluminum alloy[J]. Journal of Materials Research, 2017, 32(6): 1105−1117.

[13] ZOU Y L, CHEN X, CHEN B. Corrosion behavior of 2198 Al-Cu-Li alloy in different aging stages in 3.5wt% NaCl aqueous solution[J]. Journal of Materials Research, 2018, 33(8): 1011−1022.

[14] 李红英, 王晓峰, 赵延阔, 等. 固溶温度对2A97合金组织与性能的影响[J]. 材料热处理学报, 2010(4): 114−119.

LI Hongying, WANG Xiaofeng, ZHAO Yankuo, et al. Effect of solution temperature on microstructure and properties of 2A97 alloy[J]. Transactions of Materials and Heat Treatment, 2010(4): 114−119.

[15] 闫豪. 2A97铝锂合金热处理工艺及组织性能研究[D]. 长沙:湖南大学, 2013.

YAN Hao. Study on heat treatment process, microstructure and properties of 2A97 Al Li alloy[D]. Changsha: Hunan University, 2013.

[16] 王哲. 2A97铝锂合金的热处理工艺及性能研究[D]. 长沙: 中南大学, 2014.

WANG Zhe. Study on heat treatment process and properties of 2A97 Al Li alloy[D]. Changsha: Central South University, 2014.

[17] JIANG F Q, HUANG J W, JIANG Y G, et al. Effects of quenching rate and over-aging on microstructures, mechanical properties and corrosion resistance of an Al-Zn-Mg (7046A) alloy[J]. Journal of Alloys and Compounds, 2021, 854: 157272.

[18] DECREUS B, DESCHAMPS A, GEUSER F, et al. The influence of Cu/Li ratio on precipitation in Al-Cu-Li-x alloys [J]. Acta Materialia, 2013, 61(6): 2207−2218.

[19] DUAN S Y, WU C L, GAO Z, et al. Interfacial structure evolution of the growing composite precipitates in Al-Cu-Li alloys[J]. Acta Materialia, 2017, 129: 352−360.

[20] WANG S C, STARINK M. Precipitates and intermetallic phases in precipitation hardening Al-Cu-Mg-(Li) based alloys[J]. International Materials Reviews, 2005, 50(4): 193−215.

[21] MA Y L, ZHOU X R, PAWAR S, et al. Corrosion and anodizing behavior of T1(Al2CuLi) precipitates in Al-Cu-Li alloy[J]. Journal of The Electrochemical Society, 2019, 166(12): 296−303.

[22] GHANBARI E, SAATCHI A, LEI X W, et al. Studies on pitting corrosion of Al-Cu-Li alloys part ii: breakdown potential and pit initiation[J]. Materials, 2019, 12(11): 1786−1807.

Effects of single-stage aging treatment on microstructure, mechanical properties and corrosion properties of 2A97 Al-Li alloys

YOU Renxuan, MA Yunzhu, TANG Ya, ZHAO Xinyue, LIU Wensheng

(Powder Metallurgy Research Institute, Central South University, Changsha 410083, China)

In order to determine the effects of single-stage aging regime on the microstructures, mechanical properties and corrosion properties of 2A97 Al-Li alloys, the methods of room temperature tensile, intergranular corrosion, exfoliation corrosion, electrochemical corrosion and TEM observation were used to investigate the microstructure, mechanical properties and corrosion properties of 2A97 Al-Li alloys after different single-stage aging treatments. The alloys were tested and characterized. The results show that with increasing the aging temperature, the aging time for 2A97 Al-Li alloys to obtain the best mechanical properties decreases. With increasing the aging temperature and aging time, the corrosion resistance of the alloys decreases. After aging at 165 ℃ for 60 h, the tensile strength, yield strength and elongation of the alloys are 549 MPa, 484 MPa, and 8.8%, respectively, the intergranular corrosion is grade 4, and the exfoliation corrosion grade is EC.

2A97 Al-Li alloys; single-stage aging; microstructure; mechanical property; corrosion property

10.19976/j.cnki.43-1448/TF.2022030

TG146.21

A

1673-0224(2022)04-398-11

十三五装备预研共用技术项目(2021-JXXQ-XX-01XX)

2022−03−22;

2022−04−03

马运柱,教授,博士。电话:18163708188;E-mail: zhuzi@csu.edu.cm

(编辑 高海燕)