多维振动平面静压解耦设计

底红岩,曹小波,李杨,张巧寿,刘军

(1.北京强度环境研究所,北京 100076;2.北京市振动测试设备工程技术研究中心,北京 100076;3.北京航天希尔测试技术有限公司,北京 100076)

0 前言

振动试验是航空航天产品环境适应性考核和可靠性增长的一种有效手段。多维振动试验系统用来进行研发产品的摸底及验证试验、振动强度与冲击环境试验、环境应力筛选试验、动态特性分析试验以及可靠性增长试验等,可以更加真实地反映产品的振动环境,也可用于多轴振动试验系统的相关试验技术及振动控制方法的研究。多维振动试验系统是当前振动领域的研究与应用热点,已经成功应用于航空、航天、铁路等领域产品的可靠性研究中[1-2]。

多维振动试验系统通常由振动台、解耦装置、工作平台、多轴振动控制系统、传感器等组成,系统组成示意如图1所示。文中所要研究的解耦装置是实现多维振动试验的关键解耦部件。

图1 多维振动试验系统组成示意

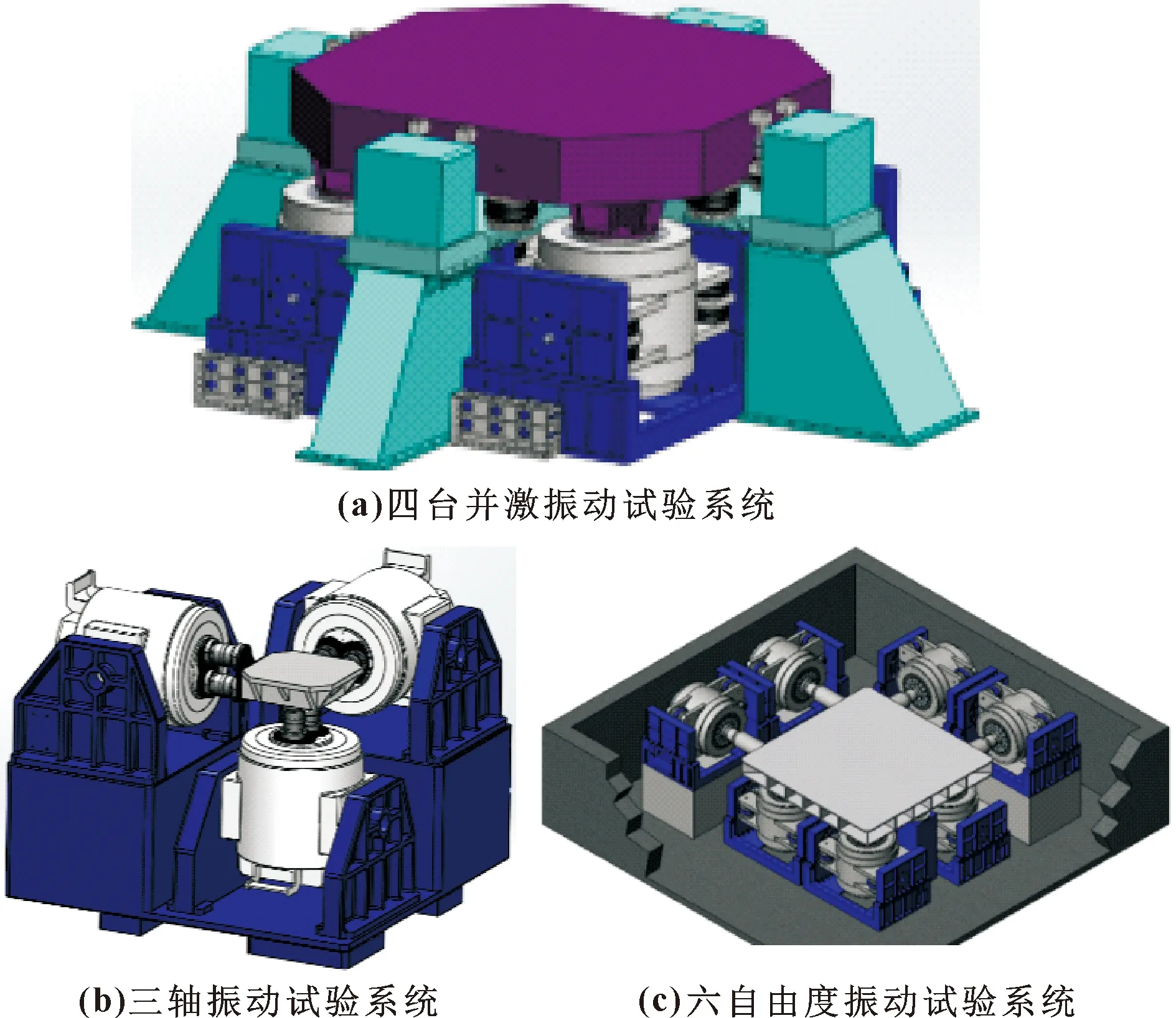

多维振动试验系统一般分为单方向多台并激试验系统、三轴振动试验系统、六自由度振动试验系统等,如图2所示。其中,单方向多台并激试验系统的几个振动台激励方向相互平行,通常用于要求大支架的笨重试件,单个振动台推力不够,或者容易弯曲破坏的高长细比试件;三轴振动试验系统中几个振动台激励方向相互垂直,主要针对产品使用时主振方向变化,不与3个正交轴重合,多维分开试验不能发现潜在故障,表现为欠试验,需要3个方向同时振动;六自由度振动试验系统可以真实模拟刚性平面假设的界面六自由度运动,及3个正交轴的平动(线振动)和围绕它们的转动(角振动)[3-6]。

图2 多维振动试验系统

解耦装置一方面可以为激振力在激励方向提供足够大的刚度,另外一方面可以实现除激励方向运动自由度外其他方向的自由度,从而使多维振动试验系统实现多维度解耦而不影响振动台的单轴运动,为检验试件的可靠性提供更多的试验手段[7]。解耦装置通常有2种:机械解耦装置和液压解耦装置。机械解耦装置一般为十字滑轨式,主要由2个运动方向相互垂直的滑轨和1个滑块组成,采用润滑油进行润滑,具有结构简单、成本低等优点,然而这种解耦装置工作频率较低、可靠性较低;液压解耦装置中的相对运动构件表面间充有高压油膜,它具有较高的轴向刚度、较小的摩擦阻力,液压解耦装置工作频率高达1 500 Hz,这是目前国外多维振动试验系统应用最广泛的解耦装置。

20世纪60年代末和70年代初,美国、日本等发达国家便进行了多维振动试验系统解耦装置的研究[8]。目前研究解耦装置的单位主要有美国TEAM公司、日本IMV公司等:TEAM公司以研究球面液压解耦装置为主,该装置可用来搭建三轴以及六自由度振动试验系统;日本IMV公司以平面液压解耦装置为主,该装置主要用来搭建三轴振动试验系统。国内从20世纪80年代后期开展研究,目前已经有成熟产品的包括航天七○二所、苏试、东菱等单位。

目前,国内主要以球面液压解耦装置来搭建多维振动试验系统,然而在实际安装实施过程中发现,由于球面液压解耦装置安装面没有约束很难定位,系统安装周期较长,影响试验效率。平面静压解耦装置可以很好地解决这一问题,而且这种结构具有承载大、动态传递性能好以及安装快速的优点。然而国内关于平面静压解耦装置的理论研究较少,本文作者将通过理论设计及试验验证相结合的方法对平面静压解耦装置设计展开研究。

1 平面静压解耦结构设计

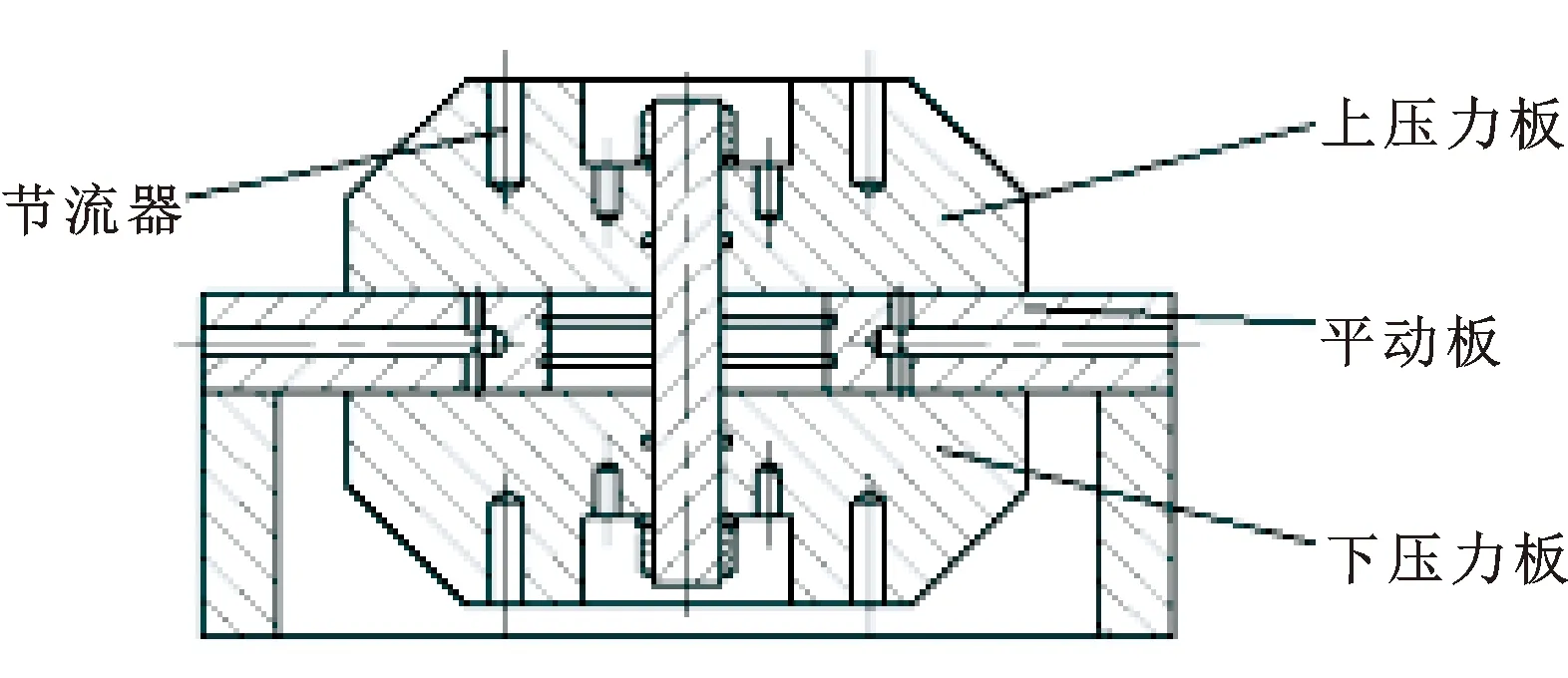

文中设计了一种可用于三轴振动试验系统的平面静压解耦装置,它主要由上压力板、平动板、下压力板、预紧螺栓、节流器等组成,结构示意如图3所示。上压力板与平动板之间以及下压力板与平动板之间充有高压油膜,预紧螺栓将其连接起来,并对预紧螺栓施加一定的预紧力,从而提高油膜刚度,增大激振力的传递性能。

图3 平面静压解耦结构示意

1.1 平面静压解耦工作原理

在上压力板和下压力板中开有油路通道,高压油通过油路通道流经压力补偿元件即节流器进入到压力板的油腔中,最终在压力板与平动板之间形成一层高压油膜,从而将平动板浮起,实现液体润滑,使得平动板在上、下压力板之间平动,从而具有2个正交方向的自由度[9]。

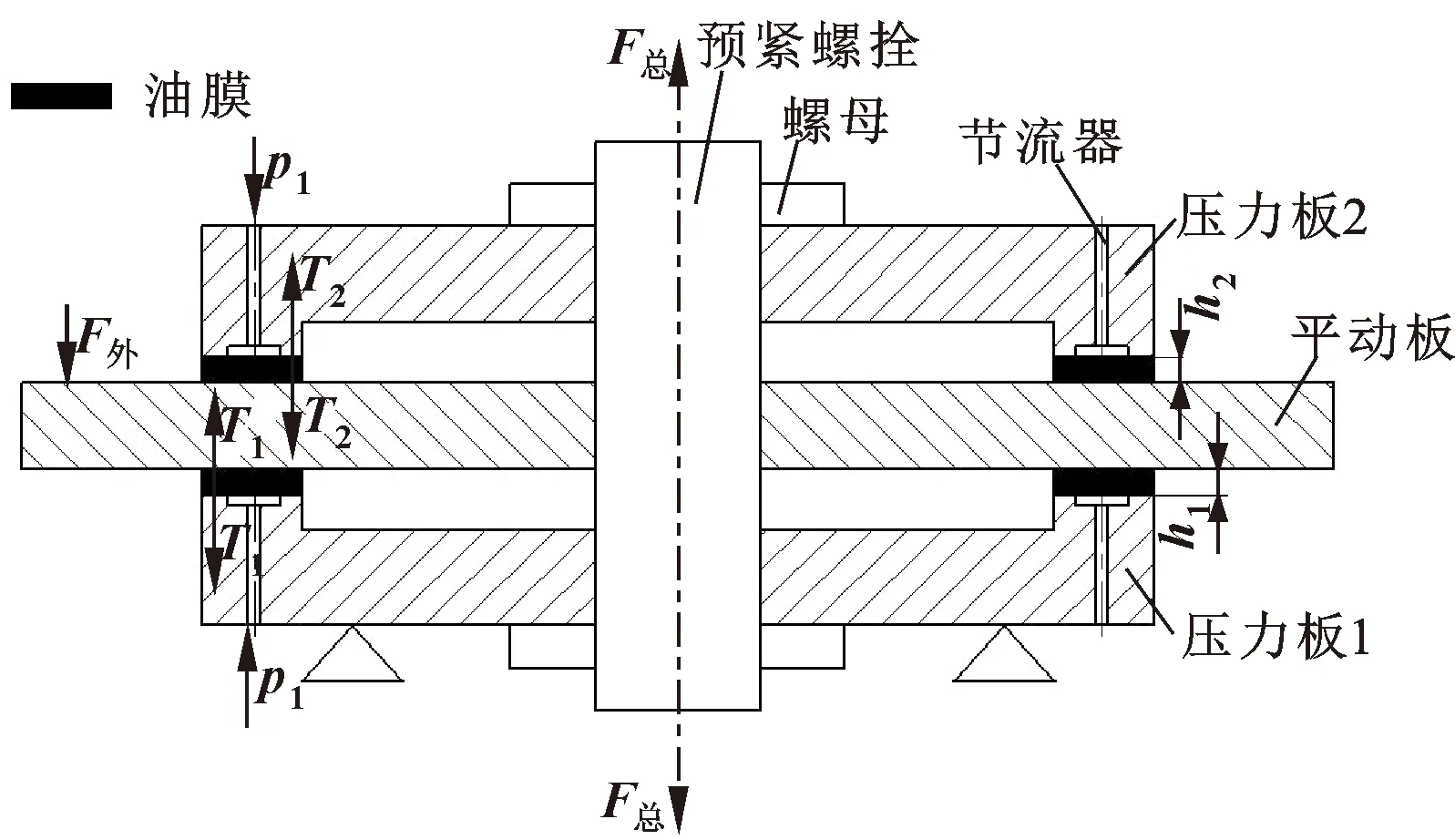

平面静压解耦除了能够实现解耦以外,还需要在振动环境中承受一定外载荷,它承受载荷的工作原理如图4所示。在上、下压力板上分别装有节流器,当压力为p1的液压油经过节流器进入油腔形成一层油膜后,便对平动板下表面产生一个向上的推力T1,上表面产生一个向下的推力T2,这2个力的合力与外载荷相等,这样便维持了系统的平衡。由于这2个推力的方向始终相反,因此这2个推力中必有一个推力较外载荷大。

当外载荷不断变化时,2个油膜的推力以及厚度也在不断变化。当外载荷F外的作用方向向下,并不断增加时,那么下油膜的厚度减小,其推力T1变大,相应地上油膜的厚度变大,其推力T2变小,那么这2个的合力也在变大,其大小与外载荷相等,方向与外载荷相反;当外载荷F外的作用方向向上,并不断增加时,平面静压解耦的工作过程与上述正好相反[10-11]。

图4 平面解耦装置承载原理示意

1.2 平面静压解耦结构设计

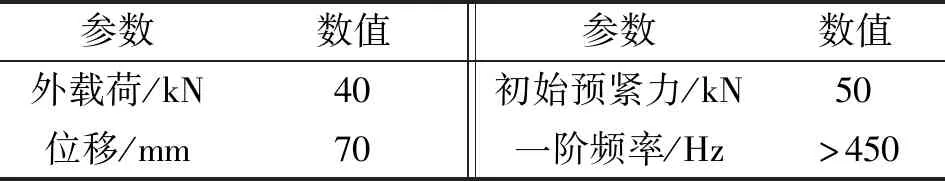

平面解耦装置设计的技术指标如表1所示。

表1 技术指标

在设计过程中[12],一些参数对整体结构设计影响较小,文中将忽略这些影响,并在设计过程中作出以下假设:

(1)油膜设计厚度hd=0.02 mm,上油膜厚度h1、下油膜厚度h2的变化范围为0.01~0.03 mm;

(2)始终保持上下油膜厚度之和h1+h2=0.04 mm。

在平面解耦装置运行过程中,始终需要满足以下条件才能保证其顺利工作:

(1)

式中:T净为油膜平均净推力(N);F总为预紧螺栓受到合力(N);l为预紧螺栓长度(mm);E为预紧螺栓弹性模量(MPa);A为预紧螺栓横截面积(mm2)。

另外,对压力板2进行受力分析不难发现,当T2≥F0时,F总始终等于T2。下面将对几种情况进行分析计算。

当外载荷为向下40 kN时,即F外=40 kN,设此状态为平动机构的工作点C,此时h1=0.01 mm,h2=0.03 mm,并需要满足以下条件:

(2)

当外载荷向上为40 kN时,即F外=40 kN,设此状态为平动机构的工作点D,此时h1D=0.03 mm,h2D=0.01 mm,并需要满足以下条件:

(3)

假设4p1A01=150 kN,代入到式(2)(3)中,则有:

(4)

(5)

综合式(4)(5)可取ξ1=ξ2=0.5。

则当h1=h2=hd=0.02 mm时,对于预紧螺栓则有:

(6)

预紧螺栓采用30CrMnSi,其弹性模量E=1.96×105MPa,屈服强度σs≥800 MPa,若取l=80 mm,代入式(6)中可以求得螺栓半径为r=12.7 mm,取预紧螺栓直径为DL=26 mm。

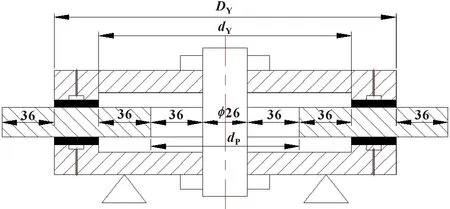

预紧螺栓直径是确定压力板及平动板内、外径尺寸的关键参数,为了满足振动台的位移要求,需要保证在振动台运动过程中油膜能够正常工作,因此压力板、平动板、预紧螺栓之间的尺寸关系需要满足图5所示的要求,则压力板的内径dY=170 mm,平动板的内径dP=98 mm。

图5 压力板、平动板、预紧螺栓之间的尺寸关系

压力板的内径确定之后,即可对其油膜的油垫结构进行设计,初步设计的结构如图6(a)所示,等效为矩形油垫的结构如图6所示,此时有a1=a2=30 mm,b1=b2=135 mm,c1=c2=10 mm,rint1=rint2=1.14 mm。

图6 油垫结构

单个油垫的有效支撑面积则为

(7)

供油压力为

(8)

对于油垫1,当h1=hd时其外流阻力为

(9)

那么节流器的进流阻力即为

(10)

假设节流器直径dR=0.4 mm,对上式求解可得,节流器长度lR=17.4 mm,取lR=20 mm[13]。

2 平面静压解耦性能测试

2.1 油膜性能测试

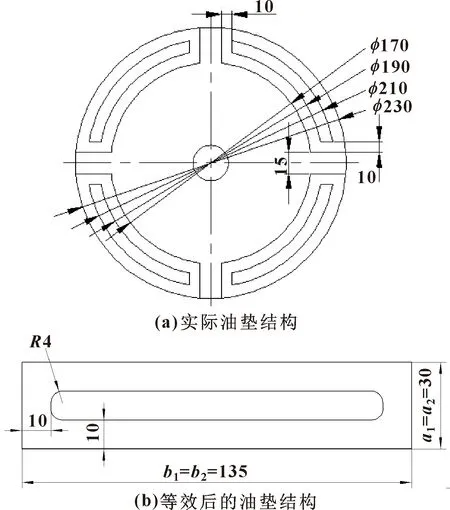

按照上述结构参数设计平面静压解耦装置后,采用压力传感器、电涡流位移传感器对该平面静压解耦装置的油膜承载能力、运行状况进行了测试。平面解耦装置性能测试现场连接如图7所示,测试结果如表2所示,油膜承载力为53 kN,达到了技术指标要求。

表2 油膜承载性能

图7 油膜特性测试连接

2.2 动态性能测试

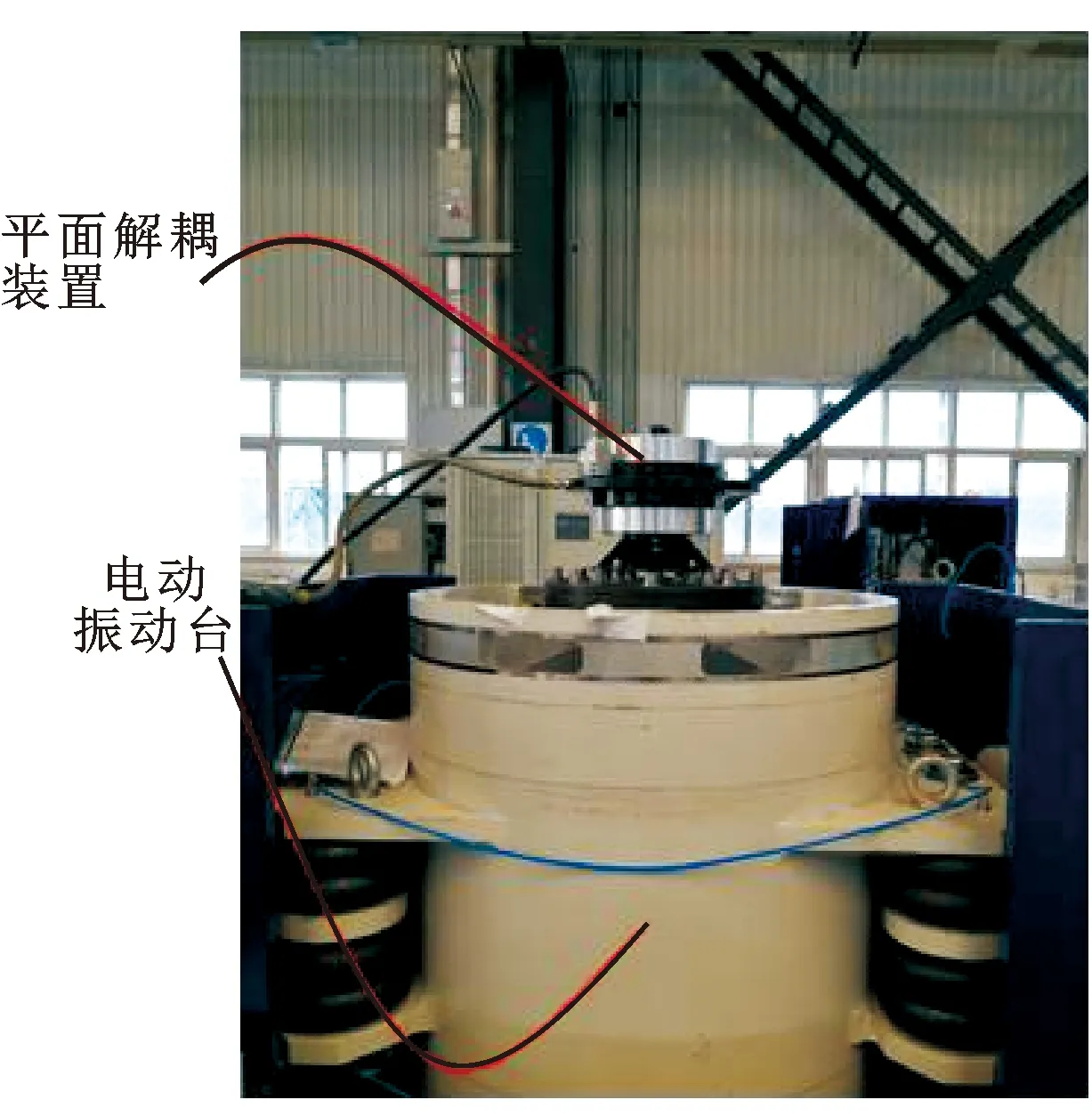

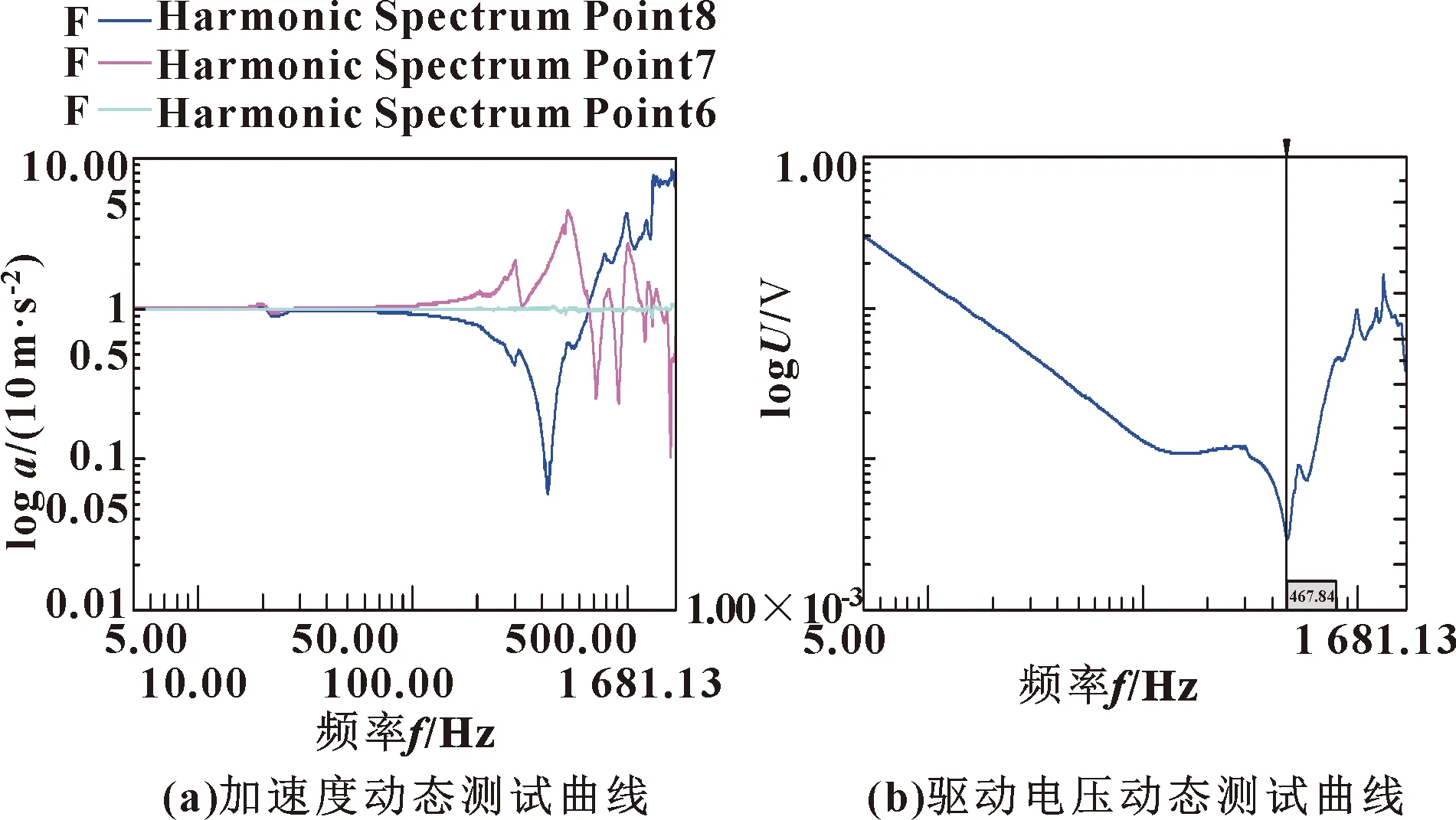

采用电动振动台系统对平面静压解耦装置的一阶频率进行了动态性能测试,测试连接如图8所示,测试曲线如图9所示,测试频率范围为5~1 700 Hz,平面结构装置的一阶频率为467.8 Hz,达到了设计要求。

图8 一阶频率测试连接

图9 一阶频率测试曲线

3 结论

国内外大量研究表明,多维振动是未来振动试验技术发展的一个重要方向,因此对多维解耦技术的发展提出了迫切需求。文中提出了多维振动平面静压解耦设计方法,并对设计进行了试验验证。试验结果表明:设计达到了预期目的。该设计方法同样可以为其他形式的多维振动试验系统液压解耦装置的结构设计提供必要的技术支撑和理论依据,从而推动多维振动试验技术的不断发展。