硫氮共渗齿轮的干摩擦特性试验研究

谢茂青,罗怡沁,赵早君

(1.杭州科技职业技术学院智能制造学院,浙江杭州 311402;2.浙江铁流离合器股份有限公司,浙江杭州 311100;3.浙江纺织服装职业技术学院,浙江宁波 315211)

0 前言

齿轮是汽车、机床等各种机械装置中起重要作用的机械元件。因此,对其耐磨性、强度等各种性能提出了较高的要求。为发挥和维持最佳性能,基于齿轮的传动部件之间的润滑也很重要。在使用齿轮传动的情况下,考虑到减轻齿轮磨损、减轻摩擦产生的发热以及冷却等问题,通常使用液体润滑剂[1-4],一般为油和润滑脂等。

虽然液体润滑剂在真空和极端温度环境等苛刻条件下也可使用,但会导致润滑剂老化和挥发加剧问题[5-6]。与此相反,固体润滑由于其物质本身可以起到润滑剂的作用,即使在恶劣工况也可以正常使用[7]。硫氮共渗是在金属表面形成固体润滑层的表面处理技术之一。硫氮共渗处理通过反应气体,可以在金属最表面生成有助于减轻摩擦阻力的硫化物层,其次是生成有助于提高耐磨性和强度的氮化物层[8]。田斌等人[9]在有润滑条件下对硫氮共渗35CrMo钢的磨损性能进行了试验分析,结果表明硫氮共渗处理可赋予固体润滑作用,可适用于不能使用液体润滑剂的工况。WONG-NGEL等[10]的试验结果表明,相比于氮化处理、渗碳淬火、高频淬火等技术,硫氮共渗不但有助于提高耐磨损性和强度,还能起到润滑作用。

目前,尚未查到对钢制齿轮硫氮共渗后摩擦磨损性能评估的研究。因此,本文作者采用不同表面处理技术制备各种钢制齿轮,包括未处理、氮化处理、渗碳淬火、高频淬火、硫氮共渗和氮化+硫氮共渗,并对无润滑条件下各种齿轮的磨损性能进行评价。结果表明:硫化氮化处理对减少齿轮的磨损是有效的。

1 试验方法

制备齿轮的材质为45钢[11],分度圆直径为105 mm,模数为1.5 mm,齿数为70。驱动侧齿轮的齿宽为10 mm,驱动侧没有实施表面处理。从动侧齿宽为3 mm,实施表面处理。所用表面处理除硫氮共渗(Sulfonitriding,SN)外,还采用未处理(Non Treated,NT)、氮化处理(Nitrided,N)[12]、渗碳淬火(Carburized Quenching,CQ)[13]、高频淬火(Induction Hardening,IH)[14]、氮化和硫氮共渗的复合(SN+N)。表面处理齿轮的处理条件和外观如表1所示。

表1 表面处理齿轮的处理条件和外观

试验条件:转速为200 r/min,压力为200 N,试验时间为4 h。试验采用东京技术TTI150E齿轮检测仪测量轴距,并将其变化作为磨损量。齿轮试验示意如图1所示。

图1 齿轮试验示意

该试验机是齿轮形状测定试验用的,具有可调的齿轮转速、轴间距离和轴间压力。通常情况下转速和轴间距离是固定的,通过在轴间加压(对齿面加压)模拟齿轮的高负荷环境。齿轮试验环境如图2所示。

图2 齿轮试验环境

磨损试验是在大气常温下且不使用润滑剂进行的。同时,使用吉蒂艾思MPX-3W摩擦磨损试验机测量各种表面处理的摩擦因数[15]。测量条件:荷载为10 N,转速为0.31 m/s,测试时间为1 800 s,球类材质为GCr15。

2 试验结果与分析

2.1 各种齿轮试验后轴间距离变化量

齿轮磨损试验前后的轴间距离变化量越大,意味着齿轮的磨损更加恶化。6种表面处理齿轮的轴距变化量与时间的关系如图3所示。可知:表面未处理的齿轮试件在试验过程中出现了较大的机械噪声和振动,并且随着试验的进行越来越大,在这种状态下很难继续试验,判断为危险,0.5 h后强制结束了试验,在此0.5 h的测试时间内,其轴间距离变化量为121 μm;其他5种齿轮的测试持续4 h;在所有齿轮试验中,轴间距离变化量均随着时间的推移而增加;随着试验的进行,轴间距离变化量呈现出指数增长趋势。

图3 6种表面处理齿轮的轴距变化量与时间的关系

在此次测试中,氮化处理轴距变化量为352 μm,渗硫氮化处理变化量为198 μm,渗碳淬火变化量为298 μm,高频淬火变化量为232 μm,氮化处理+渗硫氮化处理变化量为106 μm。变化量由小到大依次为SN+N、SN、IH、CQ和N。

2.2 各种齿轮的试验后齿面状态

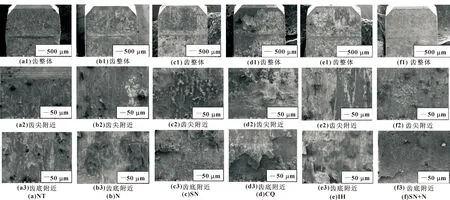

磨损试验后6种齿面状态的扫描电镜(Scanning Electron Microscope,SEM)图像如图4所示。

图4 6种齿面状态的SEM图像

由图4可以看出:因为比其他表面处理齿轮磨损更严重,NT齿轮齿面端部出现了很多缺口,并且齿轮侧面出现了很多变形的部分,而其他齿轮没有出现大的缺口或变形;整体来看,与其他处理方式相比,SN+N处理的齿轮表面形状变化较小,保持了均匀状态。随着磨损的进行,齿面形状发生变化,在齿尖附近发现了许多纵向连续的划痕。该划痕在IH、CQ和N中被大量确认,而在SN和SN+N中则较少。在齿底附近,由于磨损而形成的沉积物平坦地扩大,以覆盖的形式附着。SN+N的覆盖面积最大。此外,其他5种齿轮的表面形状是断续的,而SN+N则是连续的。综合来说,SN+N处理的齿轮表面变形小、划痕小、表面更平整。

2.3 各种表面处理的摩擦因数测量

在室温无液体润滑剂条件下,6种方法处理后的表面摩擦因数如图5所示。

由于NT处理和N处理在试验过程中球和盘之间的距离变大,超过了装置的测量界限,中途强制结束了试验。在这些试验中,摩擦因数均呈升高趋势。NT、N、SN、CQ、IH、SN+N方法处理后的表面摩擦因数平均值分别为0.63、0.77、0.86、0.72、0.76、0.62。相比其他处理技术,SN+N的摩擦因数最低且稳定。

图5 6种表面处理的摩擦因数测量结果

2.4 讨论分析

根据齿轮轴间距离变化量,计算齿轮磨损量的示意如图6所示。

图6 计算齿轮磨损量的示意

齿轮磨损量Δd的公式[16-17]如下:

Δd=(ΔD/2)sinθ

(1)

式中:ΔD为测量得到的齿轮轴间距离变化量;θ为啮合角。

图7 SN处理后齿面硫氮共渗层断口的SEM结果

从各齿轮磨损试验的结果可知,与未处理试件相比,通过实施表面处理可以减少磨损量。这是由于各种表面处理均提高了齿面的维氏硬度[18]。SN处理的表面由氮化物层和硫化物层构成,由于该硫化物层起到了固体润滑的作用,所以磨损量减少了。但是,发挥固体润滑作用的硫化物层(FeS层)非常薄,只有几微米,在齿轮磨损初期就会磨损。SN处理后齿面硫氮共渗层断口的SEM结果如图7所示。

由图7可知:SN处理齿轮最表面形成的FeS层的厚度约为1 μm。该值约为计算出的齿轮磨损量(33 μm)的4%。FeS层的厚度与齿轮磨损量相比非常薄,虽然很快就被磨损,但之后仍有助于减轻磨损。经过4 h试验后,各种表面处理齿轮的磨损结果如图8所示。

由图8可知:SN处理齿轮的磨损量明显小于N、CQ和IH;采用SN+N处理齿轮的磨损量最少,摩擦因数也最低,比较稳定。这意味着即使固体润滑层磨损,固体润滑效果也能持续一段时间。维氏硬度与轴间距离变化量的关系如图9所示。

图8 4 h试验后各种表面处理齿轮的磨损结果 图9 维氏硬度与齿轮磨损量的关系

由图9可知:齿面维氏硬度高的CQ和IH的磨损量,比维氏硬度低的SN的大。因此,SN处理不仅影响齿面的硬度,而且影响润滑效果,减少了磨损量。此外,采用SN+N处理的齿轮兼具较优的齿面硬度和固体润滑性能,磨损量最少。这与在试验后齿面状态观察中,SN+N齿面状态变化比其他处理技术更少的结果一致。

3 结论

本文作者评估了在不使用液体润滑剂的干摩擦条件下,经过SN处理的碳钢齿轮的磨损情况,研究了SN处理在常温常压下用于齿轮固体润滑的可行性。得出以下结论:

(1)对比4 h测试时间后的磨损值,各种表面处理后的齿轮磨损量均有所减少,而SN+N表面处理的磨损量最低;

(2)SN处理形成的FeS层的厚度为1 μm。由轴间变化量计算得出SN处理的齿轮磨损量为33 μm。FeS层的厚度相当于该齿面磨损量的4%,因此可以认为,虽然FeS层在较早阶段就被磨损,但之后仍有助于减轻磨损。

(3)采用SN+N方法处理的齿轮,由于氮化引起的表面硬化层变得更厚,磨损量进一步减少。