复杂工况下旋转机组齿轮箱的故障诊断方法

林水泉,吕运容,邓向武

(广东石油化工学院广东省石化装备故障诊断重点实验室,广东茂名 525000)

0 前言

随着工业技术的不断发展,旋转机组在航空、电力、石油化工等领域上广泛应用。据相关统计分析,旋转机组中约有80%的故障是由齿轮箱故障引起的。齿轮箱是现代机械设备和系统中应用最广泛的基础部件之一,由于它具有传动精度高、传动力矩大、结构紧凑等优点,已在航空航天、石化企业、制造业等领域上广泛应用[1]。齿轮箱的主要功能是传递动力,并改变机械设备的转速。为了满足机组正常运转的要求,齿轮箱中的轴承与齿轮等零部件采用复杂的加工工艺和具有较高的加工精度。然而,由于旋转机组长期处于高转速、交变载荷与高温高压等恶劣的环境与复杂工况下,齿轮箱中的轴承和齿轮极易出现断齿、胶合、磨损和点蚀等故障,从而引起局部失效,进而影响到机械系统整体运行的安全性和可靠性,轻则导致产品质量下降,重则造成巨大的经济损失和人员伤亡[2-3]。

综上所述,旋转机组故障诊断的方法很多,但是由于设备结构复杂、信号干扰大、耦合性强,加上所处的环境比较特殊,以及受到复杂工况及外界因素的影响下,往往会造成齿轮箱故障难分辨、精度不高等问题。因此,本文作者结合多传感器与D-S证据理论,提出一种复杂工况下多传感器融合的齿轮箱故障诊断方法,有效地解决齿轮箱故障诊断存在的问题,并且对齿轮箱故障诊断研究提供更好的借鉴与参考价值。

1 旋转机组齿轮箱

旋转机组工作环境的特殊性,电动机对它的旋转动力,加上叶轮端的阻力均会对它造成一定的影响,特别是齿轮间相互啮合过程中产生的振动、轴承转动过程中内圈、外圈与滚珠之间的相互摩擦产生的振动等因素,大大增加了齿轮箱故障诊断的复杂度。

1.1 旋转机组结构与工作原理

齿轮箱在电机组中应用十分广泛,它作为多级离心风机的关键组成部分,主要是由电动机的转动带动齿轮箱中齿轮的运转,从而让风机中的叶轮得到相应的转速。旋转机组主要由电动机、扭力传器、齿轮箱、风机等部件组成,其中齿轮箱包括轴承、齿轮与转动轴。然而,旋转机组工作原理为:电动机带动设备,并把动力源传到齿轮箱,经过齿轮箱的齿轮变速,从而带动风机的叶轮工作。其中,风机轴承用于支撑旋转轴并为齿轮箱的转动做支撑,联轴器用于补偿电机间的轴系误差。此外,旋转机组齿轮箱的润滑方式比较多,主要分为半流体润滑脂润滑、齿轮油润滑与固体润滑剂润滑。一般来说,半流体润滑脂润滑适用于转速较低、密封性要求不高的情况;齿轮油润滑适用于负荷大、转速高及密封性好的条件;固体润滑剂则适用于高温或禁油场合的情况。但是,旋转机组齿轮箱的润滑方式基本上以齿轮油润滑为主,通过将齿轮油循环进出齿轮箱,起到冷却、润滑的作用。

1.2 齿轮箱的作用

齿轮箱作为旋转机组关键的机械部件,其主要作用为:(1)改变转动力矩。在功率相同的情况下,转速快的齿轮,转动轴受到的力矩越小,反之越大;(2)分配动力。通过齿轮箱上的主动轴带动多个从动轴,实现了机组带动多个负载的功能;(3)加减速。通过将齿轮箱左右两端的大小齿轮进行调换,实现机组的加速与减速功能;(4)改变传动方向。通过扇形齿轮把力垂直传递到另一个转动轴上,从而实现传动方向的变动;(5)离合功能。通过将已啮合的齿轮分开,实现发动机与负载脱离的效果。因此,齿轮箱在旋转机组中占据着重要的作用,其故障必会造成机组的正常运转,影响设备安全、可靠的运行。那么,对机组齿轮箱进行监测与维护显得十分重要。

1.3 复杂工况下齿轮箱常见的故障

随着科学技术的进步,旋转机组除了结构复杂外,还处于转速高、负载大、运转时间长等复杂工况下,齿轮箱难免会发生各种故障问题。一般来说,齿轮箱故障可分为单一故障与复合故障。齿轮箱单一故障件主要为转动轴、轴承、齿轮。据统计分析,在齿轮箱故障中,齿轮所占的比例高达60%,轴承所占的比例为19%,转动轴所占的比例为10%。其中,转动轴故障为弯轴、裂轴、偏心轴、不对中轴;轴承故障为外圈磨损、内圈磨损、滚珠磨损、胶合故障;齿轮故障为断齿、缺齿、裂齿、齿轮磨损、齿轮点蚀、齿轮胶合。然而,复合故障种类较多,可为转动轴2种或2种以上故障、轴承2种或2种以上故障、齿轮2种或2种以上故障,以及转动轴+轴承故障、轴承+齿轮故障、转动轴+齿轮故障、转动轴+齿轮+轴承故障等。但齿轮箱常见的故障主要有齿轮缺齿、齿轮磨损、齿轮点蚀、轴承外圈磨损、轴承内圈磨损、轴承滚珠磨损等。因此,为了减少齿轮箱故障,避免安全事故的发生,对它进行监测与维护显得很有意义。

2 齿轮箱故障诊断方法

随着工业技术的发展,目前很多国内外专家学者在旋转机组故障诊断领域做了大量的研究工作,而故障诊断技术在各领域中得到了广泛应用,且诊断效果比较理想[4-5]。然而,复杂工况下旋转机械发生故障时,振动监测信号一般表现为随机性、非线性、不可遍历性等特征,造成了故障信号分析的困难[6]。

2.1 齿轮箱现有故障诊断技术

近年来,旋转机组故障诊断方法取得了很大的成就,对机组的故障诊断起到关键的作用。常见的故障诊断方法主要为时域分析、频域分析、时频域分析。其中,时域分析诊断方法作为一种起源最早的振动分析法,主要对时变数据进行统计分析,从而判断系统运行的状态。频域分析诊断方法则是利用有限长度的平稳随机信号估计总功率在频域的分布情况,对早期故障进行精密的诊断。时频域分析方法则对表征振动信号的时域与频域特征进行结合,有效表达出信号在时间与频率2个维度的分布特性,对故障诊断处理非平稳局部信息有着重要的作用[7]。

目前,对于旋转机组的齿轮箱故障,技术人员一般采用经验分析法进行判断与预测,即通过看、听、摸、拆等手段对运转机组齿轮箱的振动、声音以及温度等参数的大小进行分析和预判。然而,随着设备结构复杂、信号干扰大、耦合性强、影响因素多,该方法已与复杂工况下日益发展的旋转机组不再相适应,不但对技术人员经验要求高,而且难以综合考虑外界因素的影响,从而造成齿轮箱故障的漏诊与误诊,直接影响到齿轮箱的故障诊断准确性。因此,文中提出了一种基于复杂工况下多传感器融合的齿轮箱故障诊断方法,力争为齿轮箱故障诊断提供一定的参考价值。

2.2 齿轮箱故障诊断方法

2.2.1 D-S证据理论

D-S证据理论作为一种精确度不高的推理方法,1967年被DEMPSTER[8-9]提出。D-S证据理论不仅符合比贝叶斯概率论更弱的条件,还可以展示“不确定”和“不知道”的能力。随着科学信息技术的进步,D-S证据理论被广泛应用,尤其在信息融合技术方面起到了关键的作用。

在D-S证据理论中,由互不相容的基本命题组成的集合称为识别框架,表示某一个问题所有答案的可能性,但其中只有一个答案是正确的。在此,假设m1和m2为2个独立证据源导出的基本概率分配函数,结合DEMPSTER联合规则,可计算出在2个证据共同作用下,产生出反映融合信息的新的基本概率分配函数。假设m1,m2为同一识别框架下的2个基本概率分配函数,则DEMPSTER组合规则为

(1)

2.2.2 齿轮箱传感器布置与采集

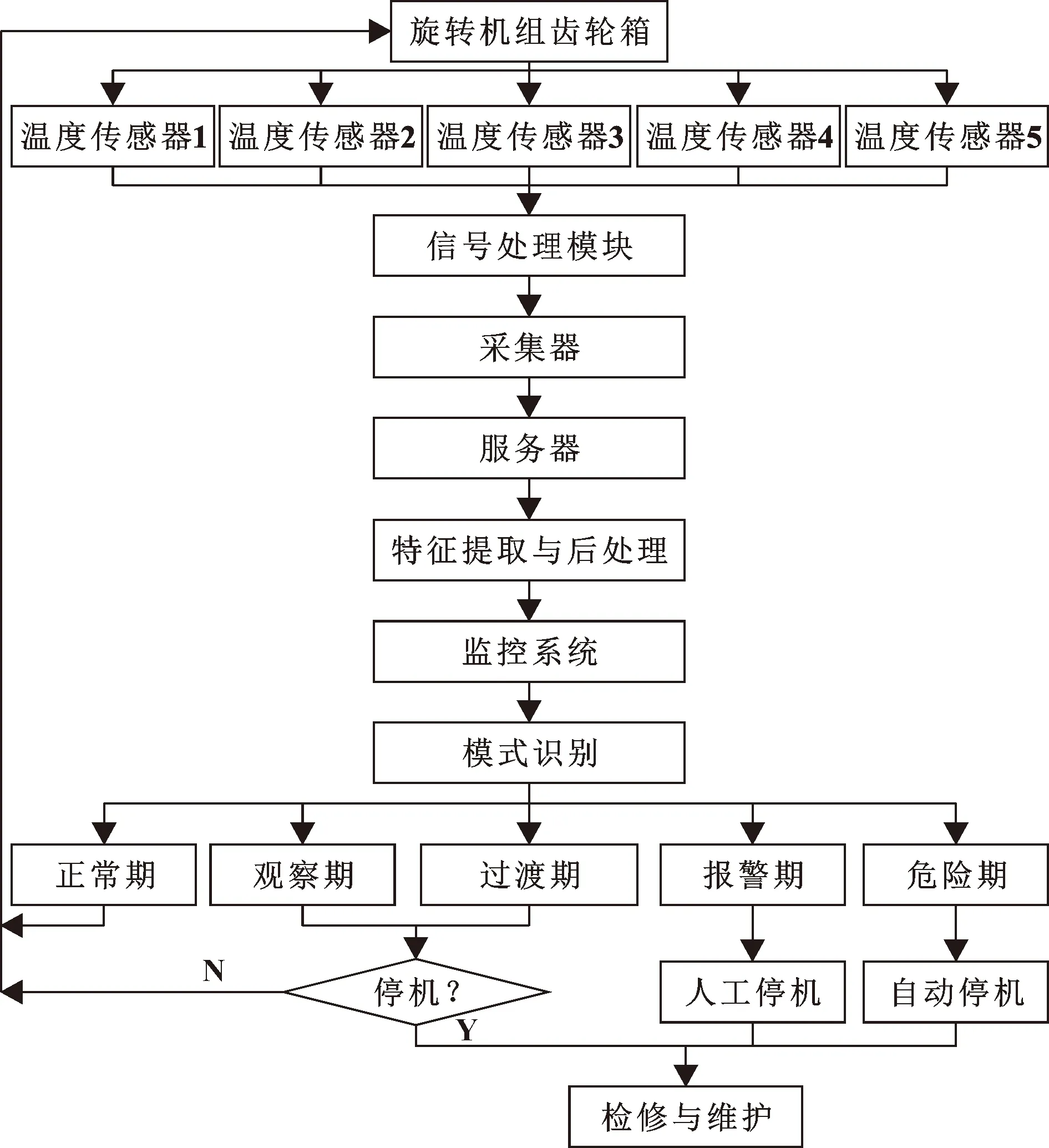

为了获取旋转机组齿轮箱数据的全面性、准确性,提高检测的精度,传感器的数量与位置布设显得十分重要。文中选取5个温度传感器,依次安装在齿轮箱的前面、后面、左面、右面与上面。温度传感器的布置要求为:(1)选取齿轮箱平整、干净的表面;(2)传感器与齿轮箱表面呈90°安装;(3)传感器与传感器相互间的距离尽可能相对均匀;(4)不影响齿轮箱冷却管道、螺栓拆卸、机组运转等情况;(5)安装位置便于观察以及后续的更换。并且,将温度传感器通过传输电缆依次与信号处理模块、采集器和服务器相连接,把分析后的温度数据传至监控装置,按照数据大小划分为正常期、观察期、过渡期、报警期与危险期。

此外,旋转机组齿轮箱上安装的5个温度传感器,以采集频率f对齿轮箱进行温度采集,采集周期间隔为t0,那么在1个周期里温度传感器采集的次数为n,其中n=t0/f,分别将5个温度传感器测量的n次温度归一化至[0,1],具体为

(2)

其中:i表示第i个温度传感器,j表示温度传感器第j次测量,且1≤i≤5,1≤j≤n;Tij为第i个温度传感器第j次测量温度;mij为第i个温度传感器第j次测量温度归一化后的数值。

2.2.3 齿轮箱故障诊断方法

对于复杂工况下的旋转机组齿轮箱,通过多温度传感器对它进行温度数据的采集,为了提高数据采集的准确性与完整性,确保旋转机组安全、可靠、顺利地运转,针对齿轮箱故障问题提出一种新的诊断方法,具体流程如图1所示。

图1 齿轮箱故障诊断流程

对于齿轮箱的故障诊断,文中通过安装5个传感器进行数据采集,运用D-S证据理论将其归一化后的结果mij进行融合,计算出归一化常数K,以及分别计算出第j次融合后的概率分布m总j。其中:依次用c1—c5代表第1—5个温度传感器,用K12、K123、K1234、K12345分别表示传感器c1c2、c1c2c3、c1c2c3c4、c1c2c3c4c5的归一化常数,用Tc1c2(j)代表c1c2第j次测量温度归一化后的数值,用Tc1c2c3(j) 代表c1c2c3第j次测量温度归一化后的数值,用Tc1c2c3c4(j)代表c1c2c3c4第j次测量温度归一化后的数值,用Tc1c2c3c4c5(j)代表c1c2c3c4c5第j次测量温度归一化后的数值,故m总j=c1c2c3c4c5(j)。那么,具体的表达为

K12=m11×m21+m12×m22+m13×m23

(3)

(4)

K123=Tc1c2(j)×m31+Tc1c2(j)×m32+Tc1c2(j)×m33

(5)

(6)

K1234=Tc1c2c3(j)×m41+Tc1c2c3(j)×m42+Tc1c2c3(j)×m43

(7)

(8)

K12345=Tc1c2c3c4(j)×m51+Tc1c2c3c4(j)×m52+

Tc1c2c3c4(j)×m53

(9)

(10)

选定m总j最大值对应的5个传感器第j次测量温度作为故障的决策判断,计算5个温度传感器温度的平均值T总。根据机组齿轮箱运转情况,设置正常期、观察期、过渡期、报警期与危险期对应的温度区间分别为<45 ℃、[45,55) ℃、[55,60) ℃、[60,65) ℃和>65℃。并将平均值T总与对应的温度区间作比较,判断机组目前所处于哪个状态。

3 实例应用与分析

某实验室的旋转机组多级离心风机,转速最高可达到3 000 r/min,设备主要由电动机、弹性联轴器、扭力传感器、齿轮箱、空气压缩机、油箱、空气过滤器、流量计、压力表以及底座等部分构成。设备正常启动,机组总体运行状态良好,但由于已连续工作时间比较长,担心后续运转会造成设备的损坏。因此,利用此故障诊断方法对其进行预判,通过在旋转机组齿轮箱的前面、后面、左面、右面以及上面5个方向分别安装温度传感器,启动机组,设置采集周期t0为3 s,采集频率为1 s/次。多级离心风机正常运转后,此时5个温度传感器检测到齿轮箱对应温度分别为T1、T2、T3、T4、T5,其中测得T1={45,49,43}℃、T2={46,52,48}℃、T3={51,47,50}℃、T4={53,49,46}℃、T5={42,47,44}℃。

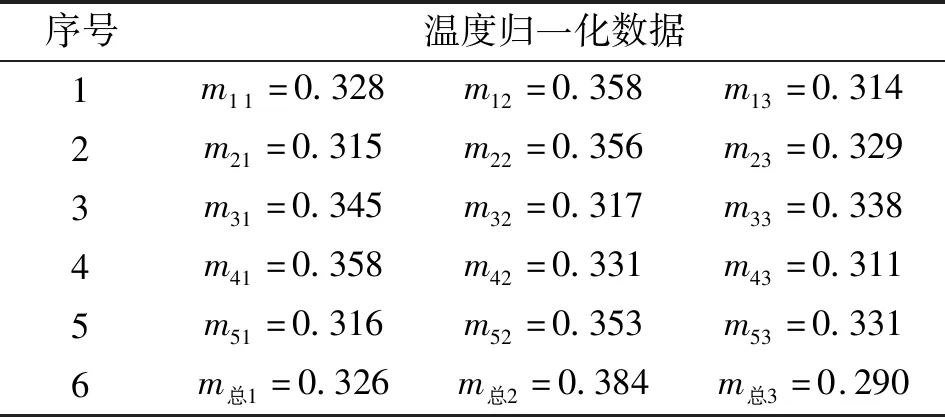

结合以上公式,计算出齿轮箱各温度传感器归一化后的数值mij以及m总j,其中m总j=Tc1c2c3c4c5(j),具体如表1所示。

表1 各温度传感器归一化后的数据

文中选定m总j最大值对应的5个传感器第j次测量温度作为故障的决策判断,并且计算5个温度传感器的数据平均值T总。那么,m总1=Tc1c2c3c4c5(1)=0.326,m总2=Tc1c2c3c4c5(2)=0.384,m总3=Tc1c2c3c4c5(3)=0.290,因为0.384>0.326>0.290,所以将m总2对应的数据为温度融合参考依据,也就是以5个传感器测量的第2次数据为准。此时,T总=(49+52+47+49+47)/5=48.8 ℃。因此,机组齿轮箱多温度传感器融合后的温度48.8 ℃大于45 ℃且小于55 ℃,所以采用此故障诊断方法得多级离心风机齿轮箱的运行状态为观察期阶段,不必停机对齿轮箱进行部件的更换,机组在技术人员的监控下可继续工作。

4 结语

文中针对复杂工况下旋转机组齿轮箱存在的故障问题,提出了一种基于多传感器与D-S证据理论相结合的故障诊断方法。通过某实验室的旋转机组多级离心风机进行分析与验证,结果表明了该诊断方法的有效性与可行性,确保了旋转机组齿轮箱安全、可靠、正常地运行,减少了安全事故的发生,为旋转机组故障诊断研究提供一定的借鉴与参考价值。