电动汽车铝合金电池托盘低压铸造模设计

金海威,郑敏,贾永闯,刘永跃

(宁波合力科技股份有限公司,浙江 宁波 315700)

0 引言

随着汽车行业的迅速发展,新能源汽车已成为全球汽车发展的趋势[1]。发展新能源汽车产业是缓解能源危机、降低温室气体排放、减少环境污染的有效途径,新能源汽车已成为汽车工业变革的重要方向。新能源汽车与传统汽车不同,是将电池作为动力来驱动汽车行驶和工作,受电池质量、电池续航里程以及汽车节能减排方针的限制,电池驱动的新能源汽车比传统汽车更需要轻质量的车身,在车辆设计和材料运用上,其车体轻量化成为车企首先要考虑的问题。以前新能源汽车多采用钢材制作电池托盘,现在各企业多采用铝合金电池盒,相对钢材减轻了质量。

电池是电动汽车的核心部件,其性能决定电动汽车的续航、能耗、使用寿命等技术指标,而电池模块中电池托盘是起到承载、保护、散热功能的主要部件,模块化的电池包被布置在电池托盘中,通过电池托盘固定在汽车底盘,如图1所示。由于安装在车身底部,工作环境恶劣,电池托盘需要具备防止石击和穿刺的功能,以防电池模组受到损伤。电池托盘是电动汽车重要的安全结构件,以下介绍电动汽车铝合金电池托盘的成型工艺和模具设计。

图1 铝合金电池托盘

1 工艺分析和模具设计

1.1 铸件分析

电动汽车铝合金电池托盘如图2所示,外形尺寸为1 106 mm×1 029 mm×136 mm,基本壁厚为4 mm,铸件质量约15.5 kg,加工后铸件质量约12.5 kg,材质为A356-T6,抗拉强度≥290 MPa,屈服强度≥225 MPa,延伸率≥6%,布氏硬度≥75~90 HBS,需要满足气密性及IP67&IP69K要求。

图2 铝合金电池托盘

1.2 工艺分析

低压铸造是介于压力铸造和重力铸造之间的一种特殊铸造方法,它不仅具有两者可采用金属模的优点,还具有充填平稳的特点。低压铸造具备自下而上低速充填、速度易于控制、冲击和铝液飞溅小、氧化渣少、组织致密度和力学性能高等优点[2]。低压铸造在较低的压力下,铝液充填平稳,铸件在压力下凝固结晶,能获得组织致密、力学性能较高且外形美观的铸件,适合大薄壁铸件成型。

根据铸件需要的力学性能,浇注材料选择A356,此材料T6处理后可以满足客户的使用需求,但是该材料的浇注流动性一般,需要合理控制模具温度才能生产铸造尺寸大且薄的铸件。

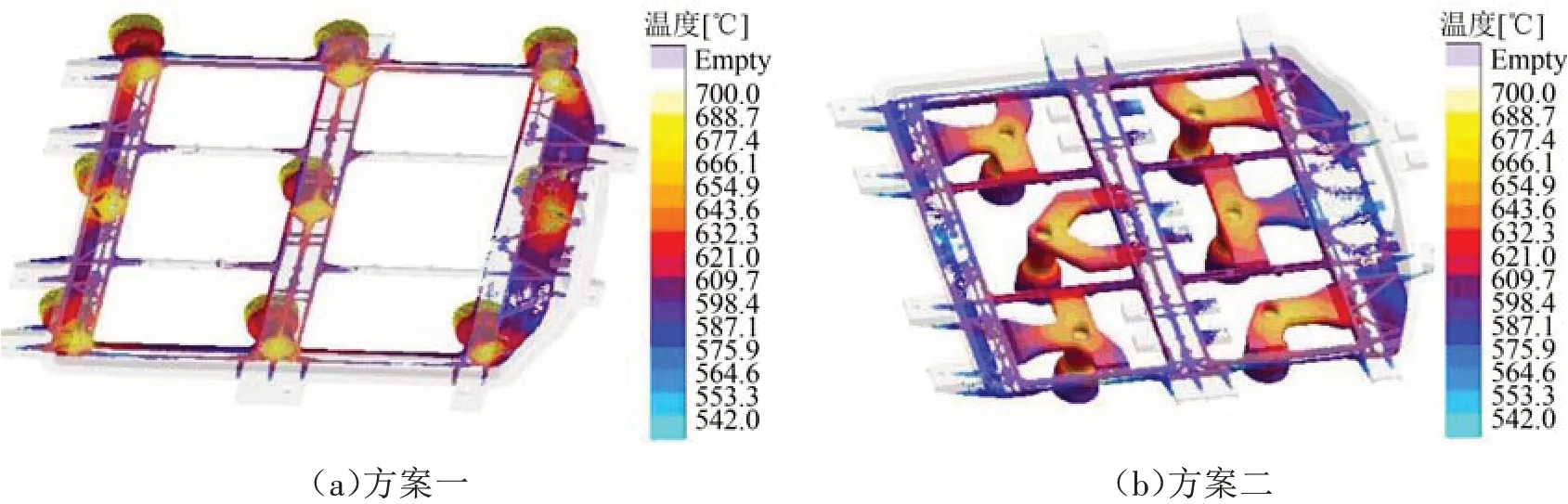

1.3 浇注系统

针对铸件尺寸大且薄的特点,需要设计多个浇口,同时为了保证铝液充填流畅,在窗口处增加了充填通道,需要后期加工去除。在前期浇注系统设计时,设计了2种工艺方案,并对每个方案进行了对比,如图3所示,方案一布置9个浇口,在窗口处增加补缩通道;方案二布置6个浇口,从待成型铸件侧面进浇。CAE仿真分析如图4、图5所示。利用模拟结果优化模具结构,尽量避免模具设计对铸件质量产生不利影响,降低铸件缺陷产生的概率,缩短铸件开发周期[3]。

图3 低压铸造2种工艺方案对比

图4 充填时温度场对比

图5 凝固后缩松缺陷对比

综上所述2种方案从模拟结果看,在型腔中铝液近似平行地向上推移,符合铝液整体平行充填的理论,铸件模拟缩松部位通过加强冷却等途径解决。

方案优点:从模拟充填时铝液的温度看,方案一成型的铸件远端温度相对方案二均匀度高,这有利于型腔的充填;方案二成型的铸件没有如方案一的浇口残留,缩松情况优于方案一。

方案缺点:方案一因在待成型铸件上布置浇口,所以在铸件上会有浇口残留,相比原铸件会增加约0.7 kg原料;方案二从模拟充填时铝液的温度看,远端铝液温度已经偏低,而模拟是在模温理想状态下,所以实际状态下铝液流动能力可能不足,会存在铸件成型困难的问题。

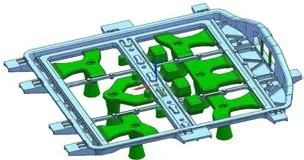

结合各种因素分析,浇注系统选择方案二,针对方案二的缺点,在模具设计中对浇注系统和加热系统进行优化,如图6所示,增加了溢流冒口,有利于铝液的充填,减少或避免成型铸件缺陷的产生。

图6 优化后浇注系统

1.4 冷却系统

铸件的受力部位和力学性能要求高的区域需要设置合理的冷却或补缩,避免产生缩松或热裂。铸件基本壁厚为4 mm,靠模具的自身散热会影响凝固,针对其重要部位,设置了冷却系统,如图7所示。在充填完成后,通水冷却,具体冷却时间需要在浇注现场进行调整,保证远离浇口端到浇口端形成先后凝固的顺序,浇口和冒口在最后凝固,达到补缩的效果。壁厚较厚部位采用镶件加水冷的方式,这种方式在实际浇注过程中效果较好,可以避免缩松的产生。

图7 冷却系统

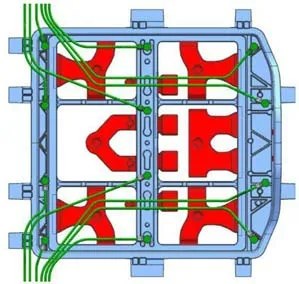

1.5 排气系统

由于低压铸造金属的型腔是封闭的,既不像砂型具有较好的透气性,也不像一般重力浇注通过冒口等进行排气,低压铸造型腔的排气会影响铝液充填过程及铸件成型质量。低压铸造模可通过分型面、推杆等处的间隙、排气槽和排气塞等实现排气[4]。

排气系统中的排气尺寸设计应有利于排气但又不溢料为原则,合理的排气系统能防止铸件出现充填不满、表面疏松、强度低等缺陷。在浇注过程中铝液最后的充填区域,如侧面的搭子和上模的冒口,均需设置排气。针对低压铸造实际过程中铝液容易流进排气塞缝隙,导致开模时把气塞拉出的情况,进行数次尝试和改进后采用3种方法:方法一采用粉末冶金烧结式气塞,如图8(a)所示,缺点是制造成本高;方法二采用缝隙0.1 mm的线缝式排气塞,如图8(b)所示,缺点是喷涂料后排气缝容易堵塞;方法三采用线切割式排气塞,排气塞缝隙为0.15~0.2 mm,如图8(c)所示,缺点是加工效率低,制造成本高。需要根据铸件的实际区域选择不同的排气塞,一般烧结式和线切割式排气塞用于铸件型腔部位,线缝式用于砂芯头部位。

图8 3种适合低压铸造的排气塞

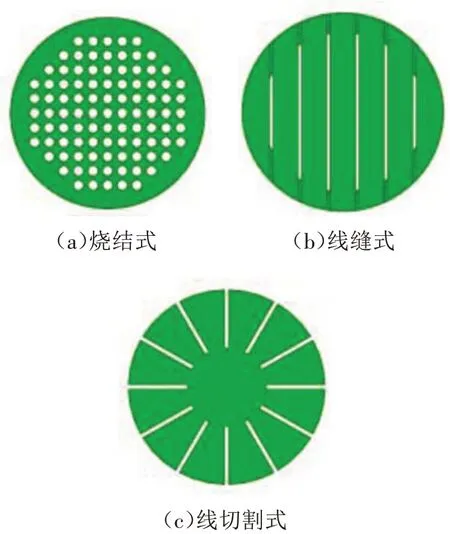

1.6 加热系统

铸件体积大且壁厚薄,在模流分析中,充填的最末端处铝液流动速度不足,原因是铝液因流动距离过长,温度下降,铝液提前固化而失去流动能力,出现冷隔或浇注不足的现象,上模冒口也会达不到补缩的作用。基于这些问题,在不改变铸件壁厚和形状的前提下,提高铝液温度和模温,提升铝液的流动性,解决冷隔或浇注不足的问题,但是过高的铝液温度和模温会产生新的热结或缩松,导致铸件加工后平面针孔度超标,因此需要选择合适的铝液温度和适当的模具温度。根据经验,铝液温度控制在720℃左右,模具温度控制在320~350℃。

针对此铸件体积大、壁厚薄且高度低的特点,在模具上模部分设置了加热系统,如图9所示,火焰方向对着模具底面和侧面,对铸件的底平面和侧面进行加热,结合现场浇注情况,调整加热时间和火焰大小,将上模部分的温度控制在320~350℃,保证铝液的流动性在合理范围,使铝液充满型腔和冒口。在实际使用过程中,加热系统可以有效保证铝液的流动性。

图9 加热系统

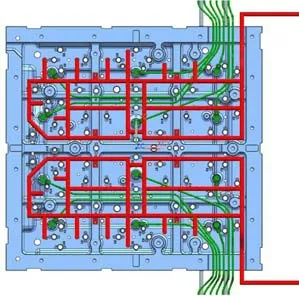

2 模具结构及工作原理

根据低压铸造工艺,同时结合铸件特点和设备结构,为保证成型铸件留在上模,将前、后、左、右的抽芯结构设计在上模,铸件成型凝固后,首先上、下开模,然后4个方向抽芯,最后上模顶板推出成型铸件,模具结构如图10所示。

图10 模具结构

3 结束语

电池托盘的低压铸造模具设计和优化过程中,从铸件成型工艺选择、浇注系统、冷却系统、排气系统及加热系统等方面完善设计细节,使用多浇口的浇注系统,充填平稳,顺序凝固控制良好,成型的铸件性能达到要求。通过实际生产验证,铸件生产合格率稳定在90%以上,对薄壁且高度较低的大型铝合金电池托盘的模具设计提供参考作用。