白车身制造柔性工装应用和尺寸控制方法

段彬,张湘鄂,张勇,成剑,易平,吴雄

(上汽通用汽车有限公司 武汉分公司,湖北 武汉 430208)

0 引 言

随着汽车销量的逐年增加及消费者对汽车多样化的追求,汽车企业在推出不同新车型的同时,对整车制造的成本、改造周期、场地、生产速度提出了更高的要求。车身车间作为新车型整车制造中四大车间投资比例最高的一项,其工装柔性化程度关系整车制造成本的控制,其区别于油漆车间和总装车间,车身车间工装具备高精度、高负载、高速传输等特点。目前随行工装Pallet(托盘)加上高速辊床作为白车身机运线体传输的主流方案被各大主机厂运用,Pallet在前期设计开发过程中只针对某一款车型平台进行设计,即对应某一固定的车体轴距和机械搬运孔尺寸。在新的平台投入时,由于车体尺寸存在差异,Pallet在新平台中不再适用,需要定制新Pallet匹配新的尺寸,柔性Pallet作为解决方案应运而生,现结合某车身车间柔性Pallet改造案例进行介绍,从柔性Pallet的工装结构和尺寸控制2个方面,对其系统构成和现场应用进行描述。

1 柔性Pallet结构及问题解决

1.1 Pallet和生产线介绍

Pallet和高速辊床用于白车身传输和工装定位,其具备传输时间短、节约能源、尺寸精度高、故障率低、可维护性强等特点,如图1所示。Pallet作为随行工装承载白车身在高速辊床上进行运动,在无精度要求的补焊工位,高速辊床只需按照编码尺进行定位完成补焊。在精度要求高的GEO、涂胶、激光焊等工位采用编码尺粗定位,然后辊床下降利用工位上布置的定位销和基准块进行精定位。上述策略在保证生产线高节拍运行的同时,也保证了整车尺寸的精度[1]。

图1 Pallet和高速辊床结构

1.2 柔性Pallet结构介绍

当新车型推出时,由于平台的变化,车体的尺寸也发生变化,现有的固定式Pallet无法在新平台的新车型上使用,而直接新增固定Pallet会导致成本、场地的浪费,因此将固定Pallet改造成多车型共用很有必要。

柔性Pallet结构如图2所示,将现有的固定式Pallet进行柔性化改造,成为柔性Pallet本体。针对不同的车型平台机械搬运孔尺寸设计柔性Bar,即快速切换部件,配合机器人进行柔性Bar切换,匹配造车队列,使用对应的柔性Bar安装至柔性Pallet本体上,如图3所示,组合成为具体的柔性Pallet。

图2 柔性Pallet结构

图3 柔性Bar切换示意图

对比新增固定式Pallet方案,柔性Pallet由于投入成本低、导入时间短等特点,更能适应目前汽车制造对于多车型、多平台、高柔性程度的需求,对比如表1所示。

表1 固定式Pallet与柔性Pallet对比

鉴于柔性Pallet的结构特点,对比固定式Pallet增加切换Bar定位机构,尺寸链增长,且由于Pallet与柔性Bar随机组合,其Pallet定位销尺寸的稳定性和重复性需要进行确认和监控。

1.3 柔性Pallet工装追溯系统介绍

柔性Pallet投入使用时,需要Pallet本体与柔性Bar配对使用,以某车身车间为例,现场使用133个柔性Pallet本体与200个柔性Bar进行匹配,其中A/B两种平台的车型柔性Bar各100个。在现场运行过程中2种Bar根据车型队列与柔性Pallet本体随机匹配,存在26 600种随机组合,现场需要将造车过程中使用的Pallet ID以及Bar ID和车辆序列号进行匹配保存,通过这些记录的数据,便于问题分析和缺陷追溯。由于RFID在汽车制造过程中的应用优势[2],使用RFID技术对Pallet ID和Bar ID进行记录,并与整车序列号进行绑定上传至数据库中,实现过程可追溯。

图4所示与行业内使用小型随行工装系统类似[3],整个柔性Bar切换系统分为以下3个部分。

(1)立体库:用于柔性Bar的存储,内部使用叉式移载机进行柔性Bar的存取。

(2)平面库:用于将柔性Bar向Bar切换工位输送,并在线缓存。

(3)Bar切换区域:根据生产的队列匹配具体的柔性Bar,使用机器人进行Bar的切换安装。

整个切换系统中布置了RFID读码器节点,具体位置如图4中圆圈位置所示。在柔性Bar和Pallet上布置RFID存储器,通过不同节点读码器在存储器中的读写实现工装信息的匹配。以任意一次柔性Bar在系统中的循环过程为例,其工装信息和车辆信息循环如下。

图4 柔性Bar切换系统及RFID读码器分布

(1)柔性Bar初次入库,在立体库上下线口,上线前输入具体的Bar ID,通过读码器写入托盘RFID存储器中。

(2)当需要调取柔性Bar时,叉式移载机根据具体的库位移动至对应的位置,对Bar进行确认后将柔性Bar和托盘取出。

(3)取出的柔性Bar和托盘通过旋转台进入平面库运输至缓存区,进入缓存区之前通过RFID读码器识别具体托盘上Bar的类型,确定具体存放的缓存区域。

(4)当需要切换柔性Bar时,柔性Bar和托盘通过横移机输送至Bar切换工位,首先通过RFID读码器读取托盘中的柔性Bar类型,与具体造车队列进行匹配,进行工装防错,同时PLC会记录具体Bar ID等待装Bar。

(5)在Bar切换区域,当Pallet来车需要切换时,在拆除机器人位置,通过RFID读码器读取柔性Pallet中柔性Bar ID,当柔性Bar拆除后放置在Bar存放区,PLC通过RFID读码器将取Bar时读取的Bar ID写入柔性Bar托盘中。

(6)取消Bar的柔性Pallet进入装Bar工位,机器人抓手从托盘中取出柔性Bar安装至柔性Pallet上,PLC控制装Bar工装的读码器将Bar ID写入柔性Pallet的RFID存储器中,与其中已有的Pallet ID绑定。同时取消柔性Bar的空托盘进入拆Bar工位的Bar存放区,待取Bar后RFID存储器写入新的ID。

(7)新组装的柔性Pallet在线体中运行时,线体中通过读码器将车辆序号读取并写入Pallet的RFID存储器中,并在固定的工位上传至大数据系统中。

以上即为整个柔性Pallet系统中工装信息和车辆信息记录和追溯过程。

1.4 柔性Pallet现场问题及解决

对比固定式Pallet,柔性Pallet需要与多组柔性Bar进行切换,因此在运营过程中会出现一些特定的问题,其中设备报错和切换卡滞为柔性Pallet系统运营过程中常见的2个问题。

1.4.1 设备报错

柔性Pallet需要使用不同的柔性Bar,在自动化应用场景中,设备报错频繁,因此需要对柔性Pallet系统设备进行防错设计。根据在现场实际生产中出现的问题,梳理最容易导致设备出现报错2个关键节点,基于防错设计的原则进行防错设计[4]。

(1)柔性Bar上线工位。如柔性Bar上线时错装或装反,会导致后续Bar切换工位出现报错。在上线工位进行防错设计,现场布置光电传感器,如图5所示,根据2种柔性Bar具体的特点,能够检测所有失效模式,防止错误的状态上线入库。

图5 柔性Bar上线工位防错设计

(2)柔性Pallet上线工位。如柔性Pallet下线后,经过标定或者其他的操作,导致柔性Bar错装装反,会导致上线后车辆无法安装在Pallet上,导致设备报错。在Pallet上线准备工位布置光电传感器,如图6所示,检测2种柔性Bar所有的失效模式,避免错误的状态进入线体。

图6 柔性Pallet上线工位防错设计

1.4.2 切换卡滞

柔性Bar切换工位时,需要对柔性Bar进行拆换,在实际运用过程中出现的高频问题为切换卡滞,导致机器人报错,其根本原因有3个,并针对性进行改进。

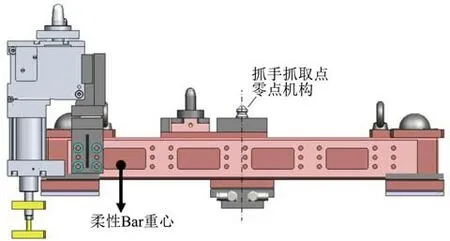

(1)柔性Bar只有1个抓取点,无法保证所有的Bar重心与抓取点同轴,如图7所示,在抓取时,其重心与抓取点之间不可避免地形成重力弯矩,易导致销套与定位销之间存在卡滞。由于具体产品设计原因,此处无法消除,可以在机器人载荷不重的情况下考虑增加配重块,使其抓取点与重心同轴。

图7 柔性Bar与抓取点偏心

(2)柔性Bar抓手为消除机运线体系统的公差累积,设计为X/Y/Z三方向浮动抓手,其刚度不足放大了重心与抓取点之间的偏心弯矩导致的形变,增大卡滞风险。为解决此问题,现场将Z向浮动取消,增加抓手抗弯矩刚性,同时在柔性Bar标定过程中,增加抓取点位置Z向精度要求,现场验证实际精度在抓手零点机构的容错范围内。

(3)柔性Pallet本体上的柔性Bar定位销与定位销套设计定位长度过长,初始设计定位长度10.0 mm,在机器人抓取过程中出现切换卡滞。为解决此问题,现场验证在不改变销套和销直径的前提下,将定位长度从10.0 mm改为2.0 mm,如图8所示。销孔配合从面接触变为线接触,在Bar拆换过程中降低卡滞风险,通过运营验证,现场卡滞问题消除,并且尺寸表现稳定,与改进前一致。

图8 销套设计改进

2 柔性Pallet尺寸监控

2.1 柔性Pallet尺寸标定

Pallet作为主线车身随行工装,关系整个主线工艺链的尺寸精度,包括主线零件GEO焊接、涂胶、激光钎焊、激光割孔、在线冲孔等高精度工艺。因此在柔性Pallet上线前对基准尺寸进行标定确认后才可进行使用,同时在运营过程中需要对关键基准尺寸进行监控,对异常的Pallet本体和Bar进行标定检查。

为保证柔性Pallet尺寸精度和重复性,在上线前使用便携式三坐标测量臂对柔性Pallet进行精度标定[5],根据柔性Pallet结构特点对柔性Pallet本体和柔性Bar分别进行标定。标定方法与常规Pallet一致[1],区别在于标定对象及元素结合因柔性Pallet结构特点存在差异,需要单独对柔性Pallet本体及柔性Bar使用便携式三坐标测量臂进行标定。其中柔性Pallet本体需要对柔性Bar基准面和定位销进行标定,柔性Bar对定位销进行标定,如图9所示,其标定精度如表2所示。

图9 柔性Pallet标定元素

表2 标定精度

在现场实际运营中,测量一套柔性Pallet需要耗时3~4 h,以某工厂为例,完成全部的柔性Pallet本体和Bar的覆盖式标定需要双班连续标定耗时2个月才能完成,因此引入在线监控,对运行中异常的柔性Pallet进行监控报警成为必要。

2.2 柔性Pallet在线监控

由于采用CMM对工装进行标定耗时较长,在Pallet和Bar数量多的情况下,虽然循环覆盖式测量能保证精度,但是无法及时发现在运行中的异常Pallet和柔性Bar,需要使用快速的在线测量方法对Pallet定位元素尺寸进行监控,快速发现异常Pallet并及时进行精确的标定检查[6]。

非接触式的在线测量已在白车身制造中广泛应用,虽然其系统精度0.4 mm无法匹配柔性Pallet标定测量精度要求,但是由于其测量速度快、对环境要求低等特点可以在尺寸监控中得到应用,可利用在线测量和相关数据软件构建在线监控系统[7]。

(1)VISION在线测量。在进行柔性Pallet改造时,利用线体中已有的视觉测量设备,对柔性Pallet上VISION监控孔进行测量,此方案可降低项目前期投资,提高现有设备利用率。使用线体中已有的设备测量柔性Bar定位销基座上的特征监控孔,如图10所示,通过判断此监控孔X/Y/Z值的稳定性,判断不同组合的Pallet和柔性Bar稳定性和重复性。

图10 VISION监控孔及在线测量

(2)大数据搜集和汇总分析。将测量的特征孔数据与对应工装信息进行匹配,在大数据汇总后进行分析,生成具体的报表呈现给工程师。根据搜集的大数据信息,甄别现场异常的柔性Pallet和柔性Bar,以此辅助现场精确的标定和测量,提升现场工作效率,遏制缺陷的产生,其实施方案如图11所示。

图11 大数据搜集和汇总分析

(3)报表展示。根据汇总的相关数据,对同一个柔性Bar与不同Pallet组合的特征孔测量数据X/Y/Z值进行统计分析。基于SPC(统计过程控制)使用6σ和Range值判断其具体的稳定性和重复性状态[8]。对于6σ和Range值较大的柔性Pallet组合,判定为异常,报表中采用柱状图深色进行预警,其软件界面如图12所示,对异常Pallet优先进行下线标定。

图12 大数据报表展示

2.3 基于大数据的失效模式诊断

在实际运营中,通过大数据的累积,基于SPC和实际失效模式的诊断,能够发现具体失效模式和数据特征之间的关系[9]。

选取VISION监控的2个测点,一个是整车上靠近Pallet定位销附近的测点;另一个是柔性Pallet的VISION监控孔,如图10所示。通过观察2个测点的相关性可以判断出现数据异常时具体的失效模式,以此进行大数据诊断。

正常状态下,整车上的监控测点与Pallet上VISION监控孔正常波动,两者之间不会出现异常大幅度波动。当出现异常波动时,如图13所示中的失效状态一,整车和监控孔数据同步突变,现场对Pallet进行下线标定检查,发现Pallet出现局部变形导致。在运营过程中,此数据特征伴随着工装变形失效模式,现场测量标定人员利用监控系统发现此数据特征后及时下线Pallet进行标定维护,遏制问题溢出。此外如图13所示中的失效状态二,整车和监控孔同步波动,且波动幅度逐渐放大,现场发现异常后对Pallet进行下线检查,同时对测量工位Pallet定位机构进行检查。Pallet定位机构中定位销前X向出现异常磨损,导致Pallet的X向定位失效,整车和Pallet在X向出现异常波动。现场运营过程中,总结类似的数据异常,此数据异常状态均伴随Pallet定位机构磨损的失效模式,现场测量标定人员利用监控系统发现此数据特征后及时安排Pallet下线检查,对磨损机构进行检查并更换。

通过图13中2个失效状态的数据表现和现场的实际运营经验,可以利用Pallet监控孔和整车的大数据,根据具体失效模式的数据特征,进行失效模式诊断,以此提升现场维护的工作效率。

图13 大数据诊断

3 结束语

柔性Pallet的应用可以使车身车间用较低的投入成本和短周期改造完成新平台车型导入,并介绍了Pallet结构特点,针对柔性Pallet尺寸控制和在线监控进行了描述,使用VISION监控特征孔,搜集大数据后对柔性Pallet本体和柔性Bar尺寸进行判定,精确识别异常柔性Pallet进行标定,优化标定现场工作效率,同时提升工装精度。其中基于大数据的故障诊断,可以推广至车身制造其他区域,通过大数据自动分析判断现场制造中出现的问题,让整车制造更加智能,让工程师的响应更加迅速[10]。