大型复杂型面钛合金超塑成形/扩散连接模气密性研究

任广义,王晓康,王高明,王宇盛

(成都飞机工业(集团)有限责任公司 技术装备公司,四川 成都 610091)

0 引言

钛合金超塑成形/扩散连接(SPF/DB)是在一次热循环过程中完成扩散连接和超塑成形的组合工艺,采用该工艺可以成形具有复杂外形曲面及加强内筋的多层空心结构,与传统工艺成形的零件相比具有质量轻、整体性好的优点,提高了零件的设计自由度及结构效率,已在航空、航天领域得到广泛应用[1-4]。

零件扩散界面焊合率是SPF/DB质量的重要评价指标之一。由于成形模上、下模难以实现精密耦合,仅依靠机械压力作为扩散压力来源,零件扩散连接质量较差。目前行业内一般采用从模具进(排)气口施加>1.5 MPa的高压氩气[5],使扩散连接处板料微观凸起部分产生塑性变形以达到紧密接触状态,构成零件的多层板料的未涂阻焊剂区域在气动压力及机械压力双重作用下粘接在一起,提升零件焊合率,而高压氩气能否按需加载,取决于模具合模时的气密性。与中、小型钛合金SPF/DB模具相比,大型复杂型面钛合金SPF/DB模具存在铸造缺陷多、模具零件型面耦合性差、进(排)气管路多且深等现象,这些现象共同作用下导致模具气密性差、氩气泄漏隐患大,试模阶段无法加载高压氩气,影响成形零件扩散连接质量及生产进度。图1所示为因扩散连接阶段无法加载高压氩气导致焊合率不达标的零件,采用高频超声波检测仪发现该零件有9处区域未焊合。

图1 焊合率不达标的零件

为保证零件扩散连接质量,有学者采用2次热循环加工工艺成形零件[6,7]:首先进行展开平板扩散连接;然后再进行超塑成形,以降低研制风险。SPF/DB工艺过程需2副成形模:1副扩散连接模用于平板扩散;1副超塑成形模用于超塑成形。由于扩散连接时板料处于平板状态,模具零件型面简单,模具零件间耦合性好,模具气密性容易保证。但是采用该方法的模具及工艺制造成本高,且复杂零件型面难以实现精确展开,阻焊剂的涂覆精度低,扩散区域与零件理论位置偏差大。

王建国等[8]提出了通过在板料与模具零件之间增加钛合金辅助板实现高压氩气加载的方法。扩散连接所需高压氩气的加载不依赖于模具零件、板料间的密封,而是依靠辅助板与板料间的密封效果保证。由于钛合金板料之间可通过电阻滚焊进行封口,其效果优于板料、模具零件间密封,该方案可满足零件扩散连接所需的气动压力加载需求,但是该方案存在超塑成形时零件尺寸精度低、排气不良等问题。

因此大型复杂型面钛合金模具的气密性差成为需要解决的问题,现以大型复杂型面钛合金SPF/DB模具为研究对象,分析该类模具气密性差的原因,提出涉及模具设计、制造、检测等多方面的改进措施,并基于改进措施进行试验验证。

1 模具气密性问题分析

1.1 原模具结构及制造方法

原钛合金SPF/DB模具结构如图2所示,主要由上模、下模(一般称为上半模和下半模)及导板构成,且上、下模基体均为铸造件。上模或下模具有复杂型腔、鼓包或凹槽,用于超塑成形,另外为后续切割零件外形方便,一般在模具上雕刻工艺余量线(深0.3~0.5 mm、宽0.3~0.5 mm)作为后续修切零件外形的参考。密封筋设置在工艺余量线外侧的型面上,模具合模时实现上、下模与板料的压合密封,由于该批零件厚度较薄,密封筋高度多设置0.3~0.5 mm。

图2 原模具结构

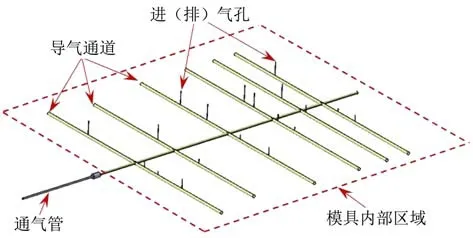

另外为防止大型复杂曲面零件成形时局部发生闭气,在进行超塑成形的半模型面上设置了较多的进(排)气孔,又采用内置式钻制导气管路将进(排)气孔串联,如图3所示。模具进(排)气管路系统包含点状分布的若干个与型面连接的进(排)气孔和将进(排)气孔贯通的数条导气通道,整个进(排)气管路系统仅通过模具侧壁的通气管与外界气源连接,通过控制通气管即可实现对所有进(排)气孔的控制。

图3 模具进(排)气管路系统

模具制造时,为排除未识别的气密性风险,在制造过程中甚至模具交付前均未进行气密性检测。

1.2 气密性分析

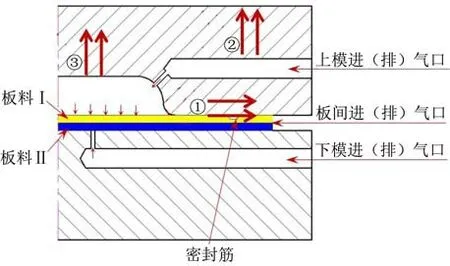

以典型双层板钛合金零件SPF/DB为例,对模具气密性能进行分析,如图4所示,扩散连接阶段,上模进(排)气口加载>1.5 MPa的高压氩气,同时下模进(排)气口、板间进(排)气口加载约0.02 MPa的氩气,板料Ⅰ、板料Ⅱ在气动压力及机械压力双重作用下紧贴模具零件型面,未涂覆阻焊剂的区域实现扩散连接。

图4 氩气泄漏示意结构

结合气动加载过程及上述模具结构进行分析,模具存在3处漏气隐患区域,导致扩散连接时无法从上模进(排)气口加载>1.5 MPa的高压氩气:①处模具密封结构设计不合理,氩气从密封筋处外溢,由于成形零件材料薄,密封筋高度设置较低,且高温状态下反复使用时模具及设备平台变形大,减弱了密封筋与板料的压合效果,降低了模具密封筋密封效果;②处模具进(排)气管路系统设计不合理,加压时管壁存在氩气泄漏风险,模具设计时型面上设置了较多的点状分布的进(排)气孔,又设置了多条贯穿模具的内置式钻制导气通道,这类内置式模具进(排)气管路系统易将铸件内部与模具外侧相连的非贯穿性缺陷暴露,氩气从管路系统联通的铸件缺陷处溢出,导致无法加载高压氩气;③处铸件铸造质量差,模具零件型面存在贯穿性裂纹、气孔等,且铸件焊接性能差,无法补焊或焊接时容易开裂,加压时氩气从型面缺陷处外溢。另外由于缺乏系统性的模具气密性检测方法,仅在模具制造完成后对管路焊缝位置进行检漏或者靠试模对模具气密性进行判定,上述3处漏气隐患无法及时暴露,导致后续模具气密性状态不可控。

2 改进措施

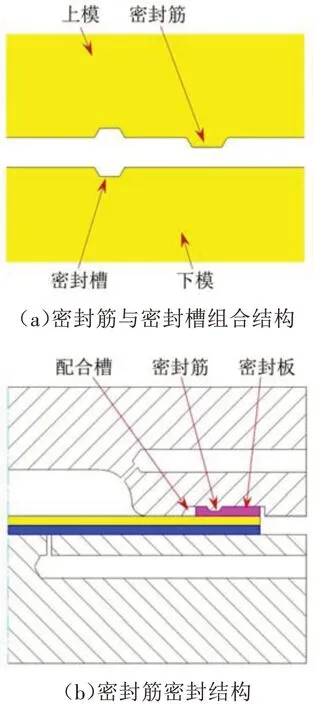

2.1 优化模具密封结构

SPF/DB时模具密封结构保证气动加载过程中上、下模零件型面有效区域形成封闭容腔,防止氩气从坯料与模具上、下模零件型面间隙处外溢。当成形零件厚度较薄时,模具合模间隙小,密封筋许可设计高度受限。因此除将密封筋设计尽量高外,还辅以密封槽进行密封,如图5(a)所示,靠密封槽尖角与坯料间挤压提升密封性能。密封槽分别设计在模具的上、下模密封筋内侧,且两侧壁加工拔模角,便于成形零件取出。其次也可以在成形零件余量区外叠焊较厚的密封板,同时在模具零件开设相应配合槽,密封筋密封结构如图5(b)所示,既未改变成形零件有效区域模具合模间隙,又增加了密封筋许可设计高度,解决薄壁零件成形模所设密封筋许可设计高度低、气密性较差的问题。

图5 密封结构

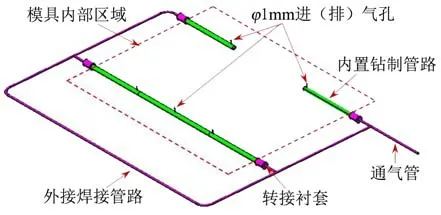

2.2 优化模具进(排)气管路

采用内置式进(排)气管路系统会造成管路加工困难、气密性差等问题,而采用外置式进(排)气管路系统存在管路对接剖口多、焊接困难、外接管路易碰损、不易存放等问题。因此结合2种结构的特点,采用内置式与外置式布局相结合的进(排)气管路系统,如图6所示。通过模具内部钻制管路通道及外接焊接管路将进(排)气孔串联,管路系统中进(排)气孔按照以下原则设计:①最少化原则,在满足成形要求的前提下,进(排)气孔数量应尽量少;②近边原则,进(排)气孔应尽量靠近模具边缘,通常情况下进(排)气孔距模具边缘应<300 mm(模具中间区域因形状原因必须开设进(排)气孔除外);③共线原则,进(排)气孔应尽量共线,一条导气通道可以连接多个进(排)气孔,减少模具内部管路。

图6 内置式与外置式进(排)气管路系统

2.3 严格控制铸件质量

由于模具基体是铸件,其气密性不如轧制板材和锻件的气密性好,如图7所示,砂眼、气孔、疏松等铸造缺陷给模具带来气密性差的隐患。同时铸件焊接性差会导致焊接区出现裂纹,良好的可焊接性是修补铸件缺陷的关键,因此铸件的缺陷控制及可焊接性是保障模具气密性的重要条件。

图7 铸造缺陷

2.4 基于制造过程的气密性检测

在制造过程中,必须有针对性的在相应加工工序后分别进行气密性检测,在投铸件、钻进(排)气管路、精加工及模具装配等工序后有选择性的进行气密性检查,气密性检测分为抽真空检测及吹气检测2种。

气密性检测Ⅰ:铸件粗加工后,采用型面整体封袋方式检测型面气密性,气密性合格后再进行后续加工。该方法可检测模具半模型面是否有贯穿性缺陷,如有缺陷应进行补焊或报废铸件,如模具零件铸造质量好,无裸眼可视气孔、砂眼等铸造缺陷,可不进行本次气密性检查,直接进行后续工序加工制造。

气密性检测Ⅱ:在钻制导气通道后,在进气管处采用吹气方式检测导气管路气密性。该方法可检测进(排)气管路及焊接于基体侧面的通气管气密性,如有缺陷应进行补焊或报废,如模具未设置或设置较少内置钻制管路通道,可不进行本次气密性检查。

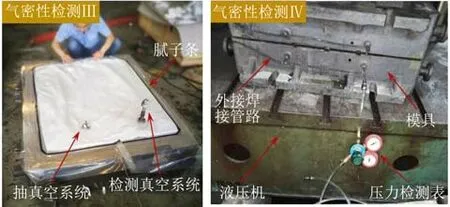

气密性检测Ⅲ:模具零件精加工后,采用型面整体封袋方式检测型面气密性,具体检查方式与气密性检测Ⅰ相同。此时进(排)气管路与模具零件型面已通过φ1 mm排气孔连接,该方法可综合检测型面与网状导气系统气密性,如有缺陷应进行补焊或报废铸件直至气密性合格。模具铸件质量好且内部导气通道较少时,可不进行本次气密性检测。

气密性检测Ⅳ:模具密封筋处铺放密封胶条,并将模具放置于液压机上,通过液压机上滑块向上模施加压力,此时,模具进(排)气管路系统、模具零件型面、密封筋、密封胶条形成封闭系统,向模具进气管吹气,检测模具上、下模整体气密性。该方法作为模具常温气密性的终检,在生产中需严格执行且作为模具交付前的最后一道工序。

3 工艺验证试验

基于以上改进措施设计并制造4副SPF/DB模,如图8所示,开展工艺试验验证,并对该批模具中2项铸件化学成分进行了抽检,符合标准要求。在制造过程中按需进行气密性检测,如图9所示,由于该批模具铸件质量较好,无明显疏松、夹渣、气孔等缺陷,但内部导气通道多,按工艺流程进行气密性检测Ⅲ、Ⅳ。

图8 部分SPF/DB模具

图9 气密性检测

模具试模时,扩散连接阶段4副模具均可以顺利加载1.5 MPa高压氩气,零件成形后,经超声波检测扩散界面未焊合缺陷的数量、大小均符合技术要求,经理化检测零件金相、氢氧含量、力学性能也均符合技术要求,零件顺利装机使用。

4 结束语

研究表明:①采用密封筋与密封槽的结构可以提高模具密封效果,防止氩气从坯料与模具上、下模型面间外溢;②采用内置式与外置式复合进(排)气管路系统可以减少气体泄漏隐患,防止氩气从管路孔壁外溢;③完善检测方法可以确保常温下模具气密性合格。通过模具设计、制造及检测3个方面的优化改进,提升了大型复杂型面钛合金SPF/DB模的气密性。因模具现有气密性检测均在常温下进行,对常温及高温气密性的差异情况还需开展进一步的研究。