铁磁性材料深层缺陷检测的涡流探头仿真优化与设计*

严宇昂,胡明慧

(华东理工大学承压与安全教育部重点实验室,上海 200237)

在工业领域中,导电导磁材料被大量应用于高铁轨道、航空发动机、油气运输管道等重要构件的制造中。在长期服役的过程中,恶劣的工况极易使这些构件发生失效和损伤。因此,定期对构件实施在役无损检测和评估是十分必要的[1]。

电磁涡流检测因其检测速度快、检测效率高、与试件无接触等优点,被广泛应用于导电导磁材料表面及深层缺陷的检测中。但是受限于集肤效应,感应涡流在试件中的穿透深度相当有限[2]。当被检材料为铁磁性材料时,材料较高的磁导率使得感应涡流几乎全部集中于材料表面,难以对深层缺陷进行检测。对材料进行局部磁化是解决方法的一种[3],但该方法对被检对象要求较高,操作复杂,不适合在大多数情况下使用。另一种方法是使用超声检测,但超声检测对复杂缺陷的检测能力较为有限,由于后续实验将会对复杂缺陷进行检测,因此本文选择涡流检测方法来对铁磁性材料深层缺陷进行检测。

针对这些问题,国内外许多学者从差分探头的设计出发,在深层缺陷检测方面展开了许多研究。Liu L H等[4]设计了一款柔性阵列涡流探头,对检测线圈进行差分,探头灵敏度较高,同时柔性设计带来了更广的适用范围。安寅等[5]设计了一种圆形同轴双线圈差分探头,圆形探头的对称设计大大简化了差分探头的结构复杂度,对铝合金材料螺栓孔埋深缺陷有较好的检测效果。Liu Z H等[6]在圆形同轴差分探头的基础上对屏蔽壳和磁芯的效果进行了研究,对比了多种屏蔽壳和磁芯材料,强调了屏蔽壳和磁芯对线圈磁场的集聚作用。Ye C F等[7]通过双矩形差分探头和TMR磁场传感器的结合实现了铝板深层缺陷的高灵敏度检测。Zhang N等[8]设计了一种三相差分线圈,通过在三角形布置的三个激励线圈内通以三相电流,使中心处信号得到完全差分,提高了对深层缺陷的检测灵敏度,克服了线圈方向性的问题。Zhang D L等[9]通过双激励线圈构造了局部差分探头,通过检测线圈来拾取阻抗信号,可以有效扩大探头对非铁磁性材料的检测深度。

如何对缺陷信号进行分类识别是涡流检测的重点问题之一。在众多处理方法中,深度学习凭借可直接学习二维图像、较短的图像预处理过程、无需人工提取特征等优点,成为了较高效的识别方法之一[10]。Saeed Ramezani等[11]利用深度学习对金属构件上由AMR探头测得的缺陷信息进行识别,得到了较传统神经网络更高的识别准确度。刘力哲等[12]研究了一种基于全卷积分块检测的缺陷识别算法,将分块检测的思想引入ResNet全卷积神经网络中,具有更强的泛化能力和对微小缺陷的检测能力。Jiang Q S等[13]将基于卷积神经网络的深度学习方法用于金属轴表面缺陷的识别与分类。实验证明,该方法可进一步用于工程实践并可推广到其他高光表面划痕缺陷的检测上。

本文在前人的基础上,利用TMR磁传感器的高灵敏度[14]设计了一种可对铁磁性材料深层缺陷进行检测的双激励电磁涡流探头,通过调节感应涡流在试件内部的差分情况,提高一定深度下的感应涡流密度,使缺陷引起的磁场扰动得到放大,配合低频激励的较大穿透能力,可有效克服集肤效应的影响,实现对铁磁性平板深层缺陷的识别。

1 新型双激励电磁涡流探头原理

根据法拉第电磁感应定律,当线圈被赋予交变激励时,将会在线圈周围产生交变磁场,使附近导体内部产生对应的感应涡流,同时反过来形成新的交变磁场,对原磁场产生扰动。当导体内部存在缺陷时,其内部感应涡流的分布会产生异常的不均匀情况[15],如图1所示,进而引起周围磁场的变化,可经磁场传感器捕捉后得到缺陷信息。

图1 缺陷给附近涡流带来的扰动

由毕奥萨伐尔定律可知,感应磁场强度与电流大小成正比:

式中:I为线圈电流;μ0为真空磁导率;r为电流源点与观测点之间的距离。因此,对于由缺陷存在而引起的磁场波动而言,缺陷附近涡流密度越大则周围磁场变化越显著。本文所设计的探头通过对深度方向上的涡流进行局部差分,提高目标深度下的涡流密度,使对应深度下因缺陷引起的磁场扰动得以放大,进而提高该深度下缺陷的检测效果。

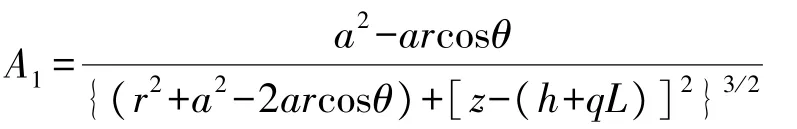

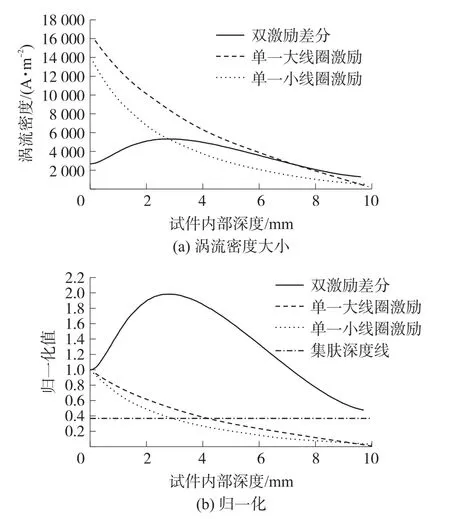

具体方法是通过在两个激励线圈中通以同频但不同大小的电流,使试件内部的感应涡流得到局部差分。由式(2)可知,由探头线圈所激发的感应涡流密度在试件内部的分布会随深度快速递减[16]。

试件内涡流密度:

式中:

式中:J为涡流密度,μ0为真空磁导率,N为线圈匝数,I为电流的有效值,f为激励频率,σ为试件的电导率,R为电流线半径,z为试件内深度,h为提离高度,L为线圈长度。而差分后涡流分布的特点是在试件表面处双涡流得到较多的差分,而在试件深层处得到较少的差分。整体曲线如图2所示,双激励探头的涡流分布具体表现为试件内部涡流密度随着深度的增加先增大后减小,从试件表面处的2 700 A/m2先增大到3 mm深处的5 300 A/m2,再逐渐减小,使涡流密度能在一定深度下仍保持一个较大量,有效克服集肤效应的影响。

图2(b)中的横线代表在该线下侧区域电流密度小于表面电流密度的1/e,低于该曲线部分可能较难检出,可在该曲线下粗略判断探头的可检测深度大小。显然,新型探头的可检测深度至少是常规涡流探头的两倍多。

图2 不同激励下试件内部的涡流分布情况

另一方面,由于试件内部的磁场主要是由线圈激励所直接激发的,其分布遵循毕奥萨伐尔定律,如图3所示,试件内部磁场强度随着深度的增大快速降低。而局部涡流密度的增大带来的相应区域磁场的变化要远小于线圈本身,其主要作用在于:当试件内部存在缺陷时,因缺陷的存在使周围涡流发生扰动所引起的磁场变化因涡流密度的增大而得到增强。因此宏观上来看,缺陷信号大小仍然与深度呈负相关,但双激励差分后探头对缺陷的灵敏度将得到较大幅度的提高。

图3 不同激励下试件内部磁场分布情况

2 探头设计及有限元分析

2.1 探头设计步骤

新型双激励电磁涡流探头的结构设计整体步骤如下:①对双线圈探头进行有限元建模,完成网格划分及材料定义。②根据对应的模拟结果确定双线圈的相对位置关系,确定探头的整体布局。③确定探头的外部尺寸,对双线圈分别进行参数优化。④对磁屏蔽壳和探头外壳进行设计制作、组装。⑤对探头性能进行实验分析。

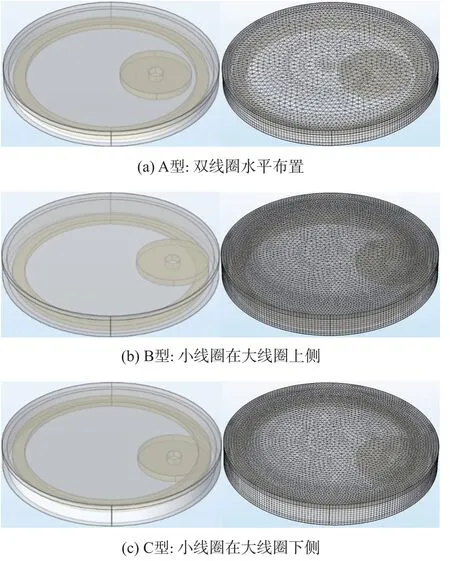

2.2 探头结构设计

探头整体结构由两个圆形的激励线圈以及磁屏蔽外壳组成,根据双线圈不同的高度关系设置了三种结构:A型:双线圈水平布置;B型:小线圈在大线圈上侧;C型:小线圈在大线圈下侧,图4为三种结构对应的模型。对比分析的对象主要为探头经过缺陷时的幅值变化量以及该变化量的大小在所激发的背景磁场中的占比,前者主要反映探头对缺陷的敏感程度,后者主要考虑到后续实验所使用的2905型TMR磁场传感器,虽然灵敏度达到了50 mV/V/Oe,但是其量程仅有±10 Oe,较为有限,需在有限的量程范围内获得尽可能大的信号变化量。模拟过程中的监测点设置于大小线圈中心连线的延长线上,紧贴小线圈侧屏蔽壳外处,以尽量贴合后续实验的布置。

图4 探头整体结构

2.3 探头结构的有限元分析

2.3.1 线圈相对位置关系分析

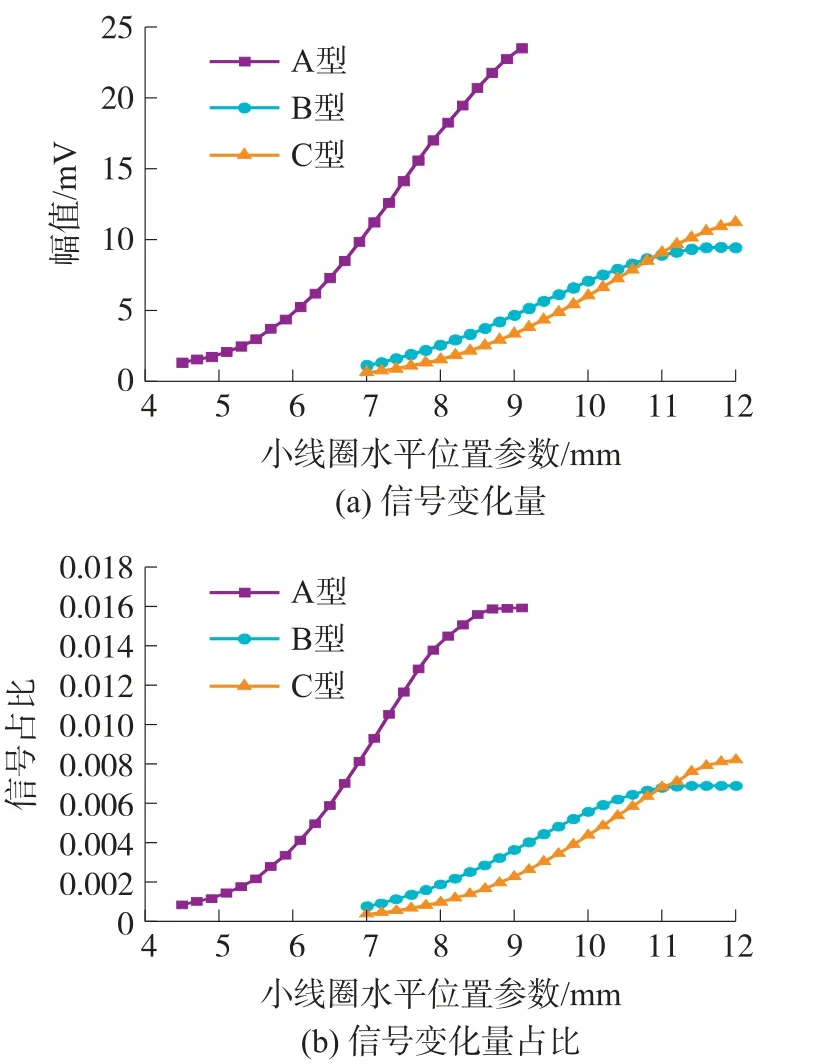

由于整个探头的主体是一大一小两个独立的激励线圈,因此两个激励线圈的不同位置关系自然会对探头整体的检测效果产生极大的影响。在将大线圈的位置参数固定后,由于圆形的对称性,小线圈的位置只有在水平面内移动或在竖直方向上移动两个自由度。本节首先模拟分析了水平方向上小线圈的位置参数对探头检测效果的影响,针对同一缺陷,对比分析探头的信号变化量大小及信号变化量在背景磁场中的占比。

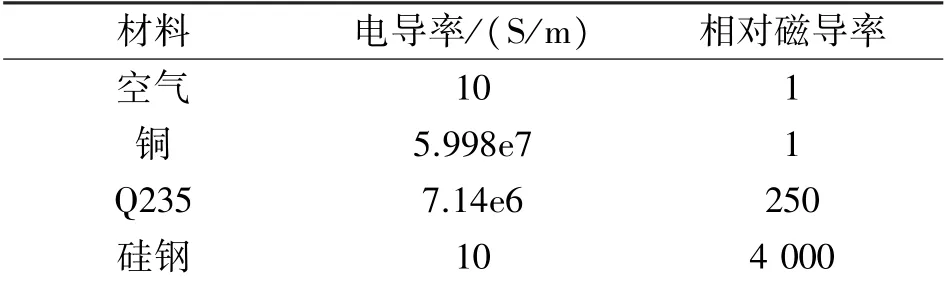

将大线圈的参数固定后,在满足涡流形成局部差分的条件下,调整小线圈的水平位置参数。三个模型的具体输入参数如下:大线圈外径40 mm,高度1 mm,80匝,激励电流0.5 A;小线圈内径3 mm,高度1.4 mm,260匝,激励电流1.7 A~2.0 A;整体提离高度0.3 mm;缺陷长度8 mm,宽1 mm,高2 mm。其中小线圈的激励电流需适配各参数进行相应调整。屏蔽壳材料选择为硅钢,模型中材料的电磁参数见表1。

表1 仿真材料参数

模拟结果如图5所示,三种结构均表现出相似的规律:随着小线圈水平参数的增大,三种结构的信号变化量分别从2 mV增大到23 mV,9 mV,11 mV,增速在接近最大值处逐渐放缓;变化量占比的变化规律与之相似,分别从0.001增大到0.016,0.007,0.008,在接近最大值处时趋于水平。显然,理想情况下小线圈应在不影响整体线圈结构的情况下尽可能选取更大的水平位置参数,即更靠外侧。

图5 小线圈水平位置变化

基于小线圈水平位置参数的模拟结果,对三种结构进行相应的优化,使A型探头的双线圈更紧凑,B型、C型探头在俯视图下双线圈呈内切关系,优化后的探头结构见图4。

对比优化后的A、B、C三型探头,模拟结果如图6所示,显然A型探头无论是信号变化量还是变化量占比都更有优势,在3 mm深处仍能达到7.5 mV和0.005;其次为B型探头,分别达到2.5 mV和0.001 5;C型探头在3 mm深度下效果较为有限。

图6 三种结构对比

经过分析,造成该结果的原因可分为两方面,一是线圈的提离效应[17],二是双线圈中心点与监测点之间的距离差距较大。提离效应对涡流检测的影响是比较重要的,其直接关系到探头能量的逸散问题,而低频涡流检测本身线圈能量就较小,提离效应的影响不能被忽视。B、C两型探头都有一个线圈有较大的提离,但其中小线圈中心距离监测点为9.9 mm,而大线圈中心距离监测点为22.5 mm,显然距离更远的大线圈所受提离影响会更大,因此C型探头的检测效果并不理想。而A型探头中双线圈在一个水平面,提离高度均为预设的0.3 mm,提离的影响均较小。由此可见,虽然A型探头的小线圈水平位置参数无法像B、C型一样取到与大线圈内切,但提离效应的影响显然更为重要。根据上述结果,本文中探头结构选择为A型。

2.3.2 大线圈外径模拟分析

对于本探头,大线圈的外径直接决定了探头的整体尺寸,其参数的选择对探头性能有着极其重要的意义。一般而言,线圈半径越大,其对缺陷信号的反馈也就越大,但对微小缺陷的检测能力会下降,而且过大的探头结构还会影响探头的适用范围[18-19]。本节对比分析了不同大线圈外径下探头的检测效果变化,将大线圈外径从30 mm增大到50 mm,缺陷深度为2 mm,其余参数与上节一致,结果如图7所示。信号变化量随大线圈外径的增大迅速上升,从外径30 mm时的7 mV上升至外径50 mm时的18 mV;而信号变化量占比则随大线圈外径增大而单调减小,从外径30 mm时的0.015 5下降至外径50 mm时的0.006 3。理论上对于同一缺陷,信号变化量越大则检测效果越明显,且信号变化量与激励电流大小呈正比关系,但是受限于TMR磁场传感器的量程以及检测条件不允许过大的探头结构等因素,背景磁场和探头外径大小不宜过大,综合各方面因素后,新型探头的大线圈外径定为40mm。

图7 不同外径的大线圈对比

2.3.3 双激励新型探头与常规探头的比较

图8为双激励新型探头与常规单一大、小线圈探头对不同深度下缺陷检测效果的对比,可见新型探头可以极大程度增强对深层缺陷的检测能力,无论是表面缺陷亦或是深层缺陷都可获得较理想的检测效果,而单一线圈作用下的探头仅能在1 mm深度以内检测到较小的波动。优化后的双激励新型探头对0.6 mm深的缺陷信号变化量为5.4 mV,而传统探头仅为0.4 mV,提高了13.5倍;对3 mm深的缺陷信号变化量为0.73 mV,而传统探头仅为0.16 mV,提高了4.6倍。

图8 三种探头对不同深度缺陷检测结果对比

3 实验分析

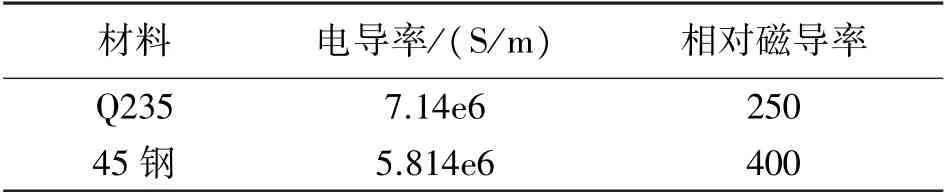

为了验证上述的结论,对双激励新型探头进行了制作及实验。检测试件如图9所示。实验对象为两块铁磁性板件,材料分别为Q235和45钢,其电磁参数见表2,图9中展示的是Q235板的背面(缺陷面)和45钢板的正面(光面)。板件上设置的缺陷深度范围为1 mm~3 mm,长度范围为10 mm~20 mm。

表2 实验材料电磁参数

图9 实验板件

探头成品如图10所示,外部加装了3D打印的骨架用于固定TMR传感器,保证探头结构的稳定性。TMR传感器设置于靠近小线圈侧的屏蔽壳外部,使用热熔胶将其与探头固定。探头按照图示方向进行移动检测。

图10 探头以及TMR磁场传感器

实验中对探头双线圈通以同相且频率为10 Hz的正弦激励,大线圈激励电压为0.5 V,小线圈激励电压为3 V。数据信号经过功放、滤波器滤波,然后再施加30 dB增益后由数据采集卡NI9775采集输入电脑,整体实验设备如图11所示。

图11 实验装置

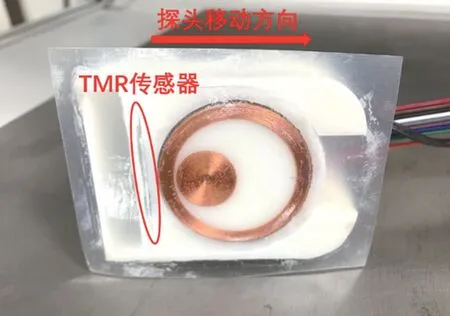

当保持缺陷深度不变,缺陷长度发生变化时,如图12所示,探头检测信号均与缺陷长度呈正相关,缺陷参数的变化可以从信号的波形上有直观的感受。缺陷深度为1 mm,长度为5 mm时,45钢和Q235的检测信号分别为0.014 V和0.017 V;缺陷深度为3 mm,长度为10 mm时,45钢和Q235的检测信号仍能达到0.02 V和0.022 V。

当保持缺陷长度不变,缺陷深度发生变化时,如图13所示,探头检测信号均与缺陷深度呈负相关,深度增大带来的信号衰弱虽然显著,但探头对3 mm深下的缺陷仍有一定的检测能力。缺陷长度为20 mm,深度3 mm时,45钢和Q235的检测信号分别为0.038 V和0.04 V;缺陷长度为10 mm,深度为3 mm时,45钢和Q235的检测信号分别为0.02 V和0.022 V。

根据上述实验结果,信号幅值同时包含了缺陷的长度、深度信息,为进一步分析两者的区别,可从两者曲线的扰动范围进行分析。对比图12(b)和图13(d),缺陷长度的增大不仅带来了幅值的增大,缺陷信号的扰动范围也随之扩大:当缺陷长度从5 mm变化到20 mm时,扰动范围从13 mm增加到了27 mm。而缺陷深度的增大对扰动范围扩大的影响则较为有限:当缺陷深度从1 mm变化到3 mm时,扰动范围仅从24 mm变化到20 mm,其变化主要以幅值大小的增减为主。

图12 缺陷长度变化

图13 缺陷深度变化

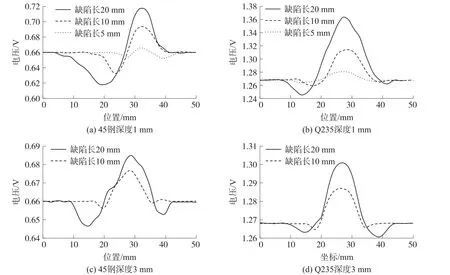

而由于实验试件材料电磁参数的不同,根据模拟结果,如图14所示,在实验所用的激励参数下经过缺陷处时,45钢的缺陷曲线主要表现为幅值先降低后增大,而Q235的缺陷曲线主要表现为幅值的异常增大,该特点与实验曲线相互吻合。

图14 两种材料模拟下的检测曲线

此外,由于实验过程中可以对输出信号施加一定的增益,因此只要背景磁场不超出TMR传感器的量程,就可以在后续信号增益倍数上进行相应的调节,对探头的输出信号进行适当放大,故探头对更大深度及更大磁导率材料的检测仍有较大的空间。

4 结论

本文针对铁磁性材料深层缺陷检测,设计了一种新型双激励平面涡流探头。通过有限元模拟,分析了多种不同结构探头对缺陷的检测情况,确定了较优的探头结构。制作了新型探头,通过实验验证了探头对铁磁性材料深层缺陷涡流检测的可行性。主要得出了以下结论:

(1)在保证双线圈所激发的感应涡流得到适当局部差分的情况下,小线圈应尽量靠近大线圈外沿布置,双线圈位于同一水平面内,从而减小探头的提离效应。

(2)将新型双激励探头与传统单线圈探头对比,新型探头对近表面缺陷检测效果提高了13倍,对深层缺陷检测效果提高了4倍。

(3)新型探头分别检测45钢和Q235上深度为3 mm,长度为10 mm的缺陷,检测信号电压峰值分别为0.02 V和0.022 V,初步验证了探头对铁磁性材料深层缺陷的检测能力。