基于微振动台的传感器位置偏移检测与自校准系统设计*

徐 娜,颜嘉铭,邢运宏,刘超然,杨伟煌,王敏昌,李杜娟,董林玺*

(1.杭州电子科技大学电子信息学院,智能微传感器与微系统教育部工程研究中心,浙江 杭州 310018;2.杭州士兰微电子股份有限公司,浙江 杭州 310018)

近年来,传感系统中集成微振动台结构,用于提供校准传感器的物理激励是一种新兴的MEMS传感器自校准技术。微型振动平台广泛用于大的平面外位移和倾斜角度检测,例如微镜阵、扫描仪和惯性设备[1-6]。在这些应用中,微振动平台在MEMS惯性测量单元(IMU)的传感器误差和系统误差校准方面具有广阔的应用前景,以解决IMU中零位和比例因子长期漂移的问题[7-8]。随着MEMS工艺的发展,采用内嵌式或集成微振动台结构对微传感器进行自校准以补偿长期漂移误差,可以从根本上减少对外部校准设备的依赖[9-11]。因此,自校准技术的主流发展趋势是将传感器与具有特定功能的微振动台集成[12-15],以形成可用于实际工作的系统。国内外对MEMS传感器的自校准技术研究已有大量的相关报导[16-18],其中包括微振动台运动状态检测方案的研究。然而,在自校准传感器的研制过程中,器件与微振动台的集成位置对准与否,对传感器输出性能和自校准精度影响方面的研究却少有关注。

并且由于MEMS传感器多用于精密电子设备中,微小的偏差都会严重影响设备的检测精度,因此,对传感器放置位置提出了严格的要求。研究传感器放置位置对传感器本身性能和传感器自校准结果的影响,对传感器自校准技术的发展、传感器广泛应用都有着重大的意义。

因此,针对传感器位置自校准技术的难题,提出了一种基于微振动台的传感器位置偏移检测与自校准系统,分别采用实验验证和有限元建模分析的方法,优化论证该系统,不仅适用于商用传感器,对自主设计加工的传感器[19-20]位置校准也同样适用。

1 传感器放置位置分析

微纳加工技术的飞速发展,大幅度提升了MEMS传感器灵敏度、检测精度等性能。在特定应用场景的高精密检测系统中,传感器放置位置的准确性是系统检测精度的重要保障。为了分析传感器放置位置偏差对器件输出性能的影响,采用JZK-5T模态激振器,提供不同频率和幅度的振动加速度,测试MPU6050加速度传感器模块放置位置偏差对其输出性能的影响。

1.1 实验平台搭建

为了分析MPU6050模块放置位置对输出性能的影响,首先搭建相关实验平台,位置校准测试实验平台如图1所示。此平台主要包括用于提供特定频率和振幅加速度的JZK-5T模态激振器、用于驱动的信号发生器和功率放大器以及用于采集数据的MPU6050模块和nRF52832单片机。驱动信号由信号发生器产生,经过功率放大器的放大后发送到JZK-5T模态激振器,使其产生特定加速度的机械振动。实验数据的采集是将MPU6050直接固定或者放置在PCB材质由四个L型悬臂梁支撑中心平台的微振动台上,并与nRF52832进行连接,将读取数据的程序烧写到单片机,使用单片机调试助手可以实时得到MPU6050模块输出的数据。

图1 位置校准测试实验

1.2 器件位置偏移量分析

为了便于定性检测加速度传感器在微振动台上的放置偏差对其输出性能的影响,分别选取了振源加速度频率为10 Hz、20 Hz和30 Hz进行实验测试,其中微振动台由PCB材质的四个L型悬臂梁和一个中心平台构成。首先将MPU6050加速度传感器模块直接固定在JZK-5T模态激振器上测试。其次,将传感器放置在微振动台中心位置,测试传感器位置无偏移时,对应的输出性能,如图2所示。实验测试MPU6050直接固定以及无偏移放置在微振动台中心时输出数据后,对测试数据进行巴特沃斯滤波[21-25]后,实验对比数据如图3所示。

图2 微振动台结构对传感器的输出性能影响测试

图3 不同驱动频率下MPU6050输出数据对比

为了定性分析位置偏移对器件输出性能的影响,所选位置偏移量分别是左偏1 mm、左偏2 mm和对角偏移2 mm。然后将这三种位置放置存在偏移的情况分别在10 Hz、20 Hz和30 Hz驱动频率下进行测试,每个驱动频率下测得的实验数据经过巴特沃斯滤波后,绘制所得的实验数据,对比结果如图4所示。

图4 振动频率和放置偏移量对MPU6050输出性能的影响

通过对比分析MPU6050自身性能以及在微振动台上无偏移放置的实验数据可知:未加入微振动台时,驱动频率为10 Hz振源作用下,传感器检测到的平均加速度峰值为10.75 m/s2。放置在微振动台上,对应的输出加速度为11.18 m/s2;驱动频率为20 Hz时,在未加入微振动台时,传感器检测到的平均加速度峰值为16.49 m/s2,放置在微振动台上,检测到的输出加速度为18.70 m/s2;驱动频率为30 Hz时,在未加入微振动台时,传感器检测到的平均加速度峰值为23.64 m/s2,放置在微振动台上,检测到的输出加速度为33.09 m/s2。对比实验结果表明:由于振源输出性能稳定性差,在分析实验数据时,以MPU6050自身检测的加速度为振源输出动态加速度。在10 Hz、20 Hz和30 Hz不同驱动频率的振源作用下,传感器检测到的平均加速度峰值提高幅度大于4%,说明了微振动台的加入能够放大传感器检测灵敏度,为后续分析传感器输出性能提供方便。而微振动台的加入放大传感器检测灵敏度的主要原因是:L型悬臂梁构成的振动台结构具有良好的弹性,增大了作用在传感器上的振动幅度。

分析放置位置偏移量不同的实验数据可知:驱动频率为10 Hz时,无偏放置时传感器检测到的平均加速度峰值为11.18 m/s2、左偏1 mm时平均加速度峰值为11.05 m/s2、左偏2 mm时平均加速度峰值为10.98 m/s2、对角偏移2 mm时平均加速度峰值为10.95 m/s2;驱动频率为20 Hz时,无偏放置时传感器检测到的平均加速度峰值为18.70 m/s2、左偏1 mm时平均加速度峰值为17.87 m/s2、左偏2 mm时平均加速度峰值为17.83 m/s2、对角偏移2 mm时平均加速度峰值为17.74 m/s2。驱动频率为30 Hz时,无偏放置时传感器检测到的平均加速度峰值为33.09 m/s2、左偏1 mm时平均加速度峰值为31.52 m/s2、左偏2 mm时平均加速度峰值为31.41 m/s2、对角偏移2 mm时平均加速度峰值为31.35 m/s2。分析实验数据可知,在不同的驱动频率下,有偏移放置时检测到的加速度低于无偏移放置时检测到的输出加速度,并且呈现加速度随偏移量的增加而减小的趋势。这是由于当传感器放置位置有偏移时,会使振动台的中心平台承重不集中在几何中心,因而产生微弱的倾斜,使得加速度在传感器的非敏感方向上产生了一定的分量,导致传感器检测灵敏度下降。因此,为了保障自校准结果的准确性,使得所使用的传感器能够达到最大的灵敏度,在自校准时应该保证传感器与振动台中心平台的中心对准。

对比分析两个实验的数据可知,传感器在振动台上放置时,即使是微弱的偏移也会对器件输出性能和检测精度产生明显的影响,因此设计一个位置自校准系统使传感器能精确地放置在振动台中心位置对提高传感器自校准结果至关重要。

2 基于微振动台的传感器位置自校准分析

为了定量分析传感器位置偏移对器件输出性能的影响,建立基于MEMS微振动台的加速度传感器自校准模型。采用ANSYS有限元软件,深度分析传感器自身及其偏离微振动台中心时,对器件输出性能的影响。由于无法获知商用MUP6050传感器模块的内部结构,为了便于仿真传感器位置偏移对其输出性能的影响,选取常用的栅型电容式加速度计结构进行仿真分析。

2.1 电容式加速度传感器设计

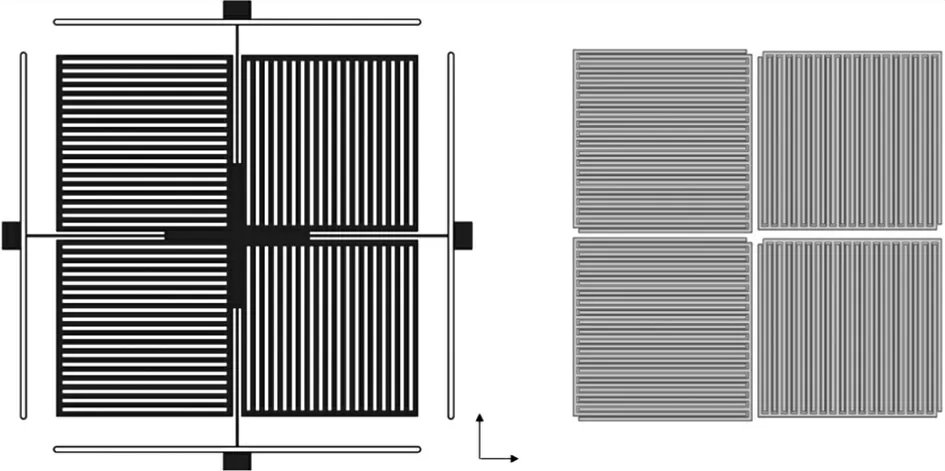

为了定量分析传感器自校准技术,设计了双轴电容式加速度传感器结构,图5(a)、图5(b)分别是加速度传感器的可动敏感质量块结构图、栅型电极结构图。栅型结构双轴电容式加速度传感器,敏感质量块通过响应外界加速度产生位移改变电容对的正对面积引起差分电容的变化来检测加速度。

图5 栅型电容式加速度计结构

双轴电容式传感器各部分的具体尺寸如表1所示。

2.4.2 重复性试验 取橘叶药材(S14),分别按“2.3”方法平行制备6份供试品溶液,按“2.1”色谱条件进样分析。以橙皮苷为参照峰,各共有峰相对保留时间的RSD<1.0%,相对峰面积的RSD<5.0%。结果表明,方法重复性良好。

表1 双轴电容式加速度传感器建模尺寸

2.1.1 工作原理

具有栅型结构的双轴电容式加速度传感器,由可动敏感质量块上的栅型条和固定在敏感质量块下的栅型电极形成电容对。图6为x轴方向的工作原理示意图:当传感器未受到外界加速度作用时,该双轴电容式加速度传感器的可动敏感质量块上的栅型条处于平衡位置,一条栅型条与下方的一对电极间的覆盖宽度相等,此时C1和C2相等,差分电容为零。当传感器受到x轴方向上的加速度作用时,可动敏感质量块会在加速度的作用下产生x轴方向上的偏移量,假设在x轴正方向上受到1 gn大小的加速度产生了ΔW的偏移量,则此时栅型条和电极之间的覆盖宽度发生了变化,导致电容对C1的极板正对面积减小、电容对C2的极板正对面积增大,并且电容的变化量相等,从而可以产生x轴方向上的差分电容变化。因此,该双轴电容式加速度传感器的灵敏度可以通过计算加速度传感器在受到加速度作用后差分电容的变化来得到。

图6 传感器x轴方向工作原理

假设栅型条极板的长度为L,可动敏感质量块处于平衡位置的电极覆盖宽度为W,可动敏感质量块在x轴方向受到1 gn加速度作用时的偏移量为ΔW,栅型条和电极之间的距离为d,介电常数为ε。可以得到x轴方向上差分电容的变化值为:

上式中的n=38,为x轴方向的栅型条数。则该双轴电容式加速度传感器在x轴上的电容分辨率为:

2.1.2 机械灵敏度和电容分辨率分析

在仿真中,由于固定栅型电极不影响传感器可动敏感质量块的运动,因此为了减少仿真的计算量、加快仿真速度、提高效率,对双轴电容式加速度传感器仿真模型进行了简化,只需对加速度传感器的可动敏感质量块进行仿真分析即可。首先根据图5(a)和表1的结构尺寸,采用SolidWorks建立双轴电容式传感器的可动敏感质量块结构模型,然后采用ANSYS Workbench进行仿真条件的设置:在x轴正方向施加一个大小为1 gn的静态加速度(如图7(a)所示)、在四个锚点的底面施加固定约束(如图7(b)所示)。

图7 双轴电容式加速度传感器仿真设置

完成对双轴电容式加速度传感器的仿真条件设置后,仿真结果如图8所示,图8为传感器在受到x轴正方向大小为1 gn的静态加速度作用下产生的位移,最大形变处为U型梁两端,最大位移为9.817 9×10-7m;而真正引起传感器电容产生变化的部分为传感器可动敏感质量块产生的位移,在ANSYS有限元仿真软件中可以通过位移探针观测可动敏感质量块在受到x轴正方向大小为1 gn的静态加速度后产生的位移,为7.128 3×10-7m。加速度传感器在敏感方向1 gn载荷的作用下,可动敏感质量块产生的最大位移即为该方向上的机械灵敏度,因此双轴电容式加速度传感器的机械灵敏度为0.712 83 μm/gn。由表1中加速度传感器的具体尺寸可计算出该双轴加速度传感器的初始总电容为2.461 7 pF,传感器在受到1 gn加速度作用下可动敏感质量块产生ΔW=7.128 3×10-7m的偏移量后,产生的差分电容变化为87.796 9 fF,通过式(2)可计算得到此双轴电容式加速度传感器的电容分辨率为87.796 9 fF/gn。

图8 速度传感器在1 gn载荷作用下的静态分析结果

2.2 微振动台-传感器位置偏移检测与校准分析

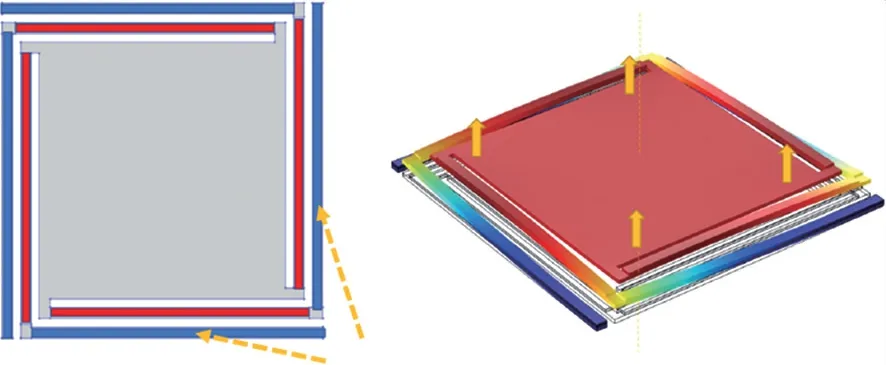

为了实现传感器偏移位置的检测与校准,结合论证实验结果,设计了一种微振动台结构。如图9所示,微振动台边缘的四个侧壁末端固定在衬底上,传感器放置在微振动台的中心平台上。微振动台上不放置传感器(或传感器在中心位置)时,中心平台四侧壁的振动幅值相同。然而,当传感器放置位置偏移微振动台中心位置时,微振动台-传感器的整体质心不在中心平台几何中心位置,引起中心平台四侧壁的振幅差异,进而影响中心平台上方的传感器输出性能。通过建立传感器位置偏移与输出性能下降的对应关系,不仅能够定量检测器件位置的偏移量,而且可以为后续的信号处理算法补偿传感器输出结果,提供理论支撑。

图9 微振动台及其中心平台振动示意图

同时,为了仿真分析加速度传感器放置偏移量对其机械灵敏度和电容分辨率的影响,结合所设计的微振动台和电容式加速度传感器结构尺寸,建立了微振动台-传感器仿真模型(图10)。采用Solid-Works 2015绘制仿真模型,并加入由四个L型梁和中心平台构成的振动台结构:振动台结构的整体尺寸为3 600 μm×3 600 μm×25 μm、中心平台尺寸为3 000 μm×3 000 μm、L型梁宽为100 μm、梁与梁之间的间隙为50 μm,通过设置传感器和振动台之间的配置关系改变传感器放置偏移量。

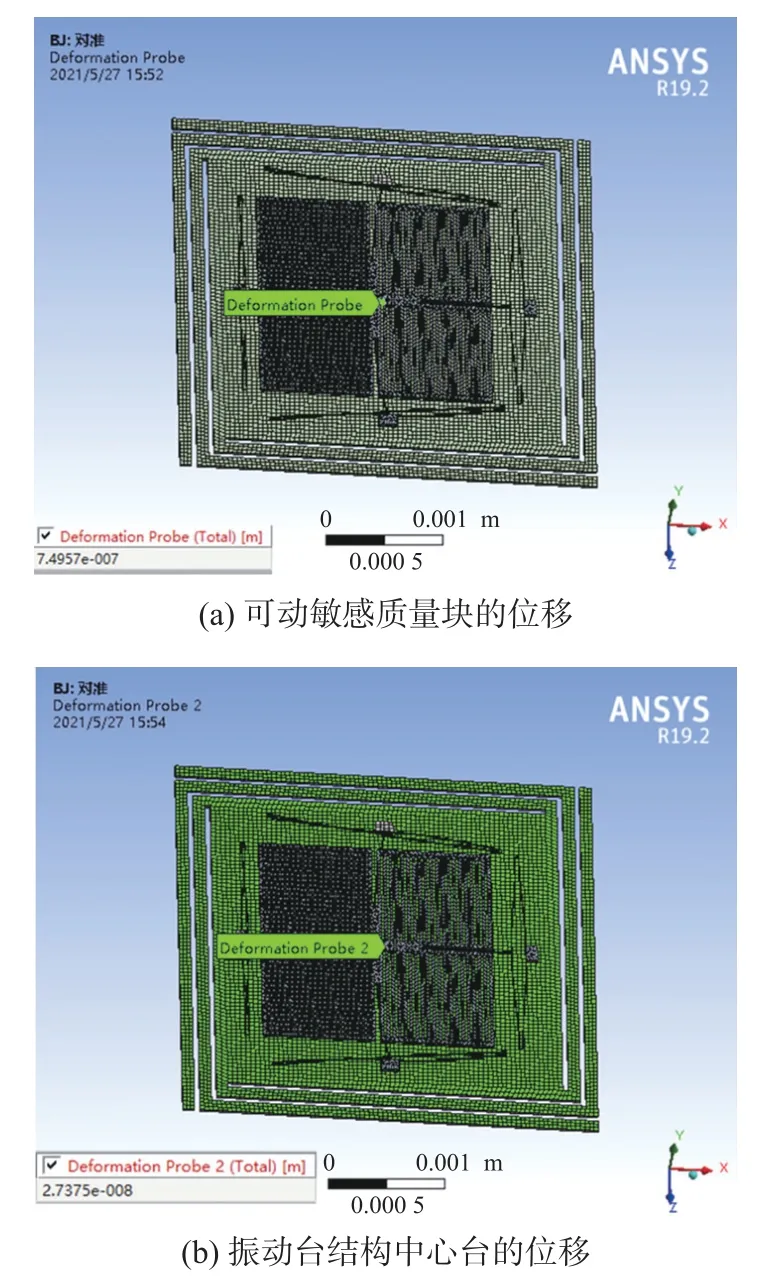

图10 可动敏感质量块在1 gn加速度作用下相对于振动台中心台的位移

在实际应用场景中,栅型电极是固定在振动台结构中心台上。在加速度作用下,栅型电极随振动台的中心台一起运动。当微振动台-传感器的整体质心出现偏移,引起中心平台四侧壁的振幅差异时,传感器在敏感方向上差分电容也随之变化。因此加入振动台后,传感器的可动敏感质量块在1 gn静态加速度作用下相对于振动台结构中心台的位移为可动敏感质量块的位移减去中心台的位移。如图10所示,可动敏感质量块和中心平台的位移分别是:7.495 7×10-7m、2.737 5×10-8m。因此,可动敏感质量块在1 gn静态加速度作用下相对于振动台结构中心台的位移为两者之差,计算可得为7.221 95×10-7m,相比加入振动台结构之前增加了9.365×10-9m。此时传感器的机械灵敏度为0.722 195 μm/gn,可以计算出此时的电容分辨率变为88.891 9 fF/gn。

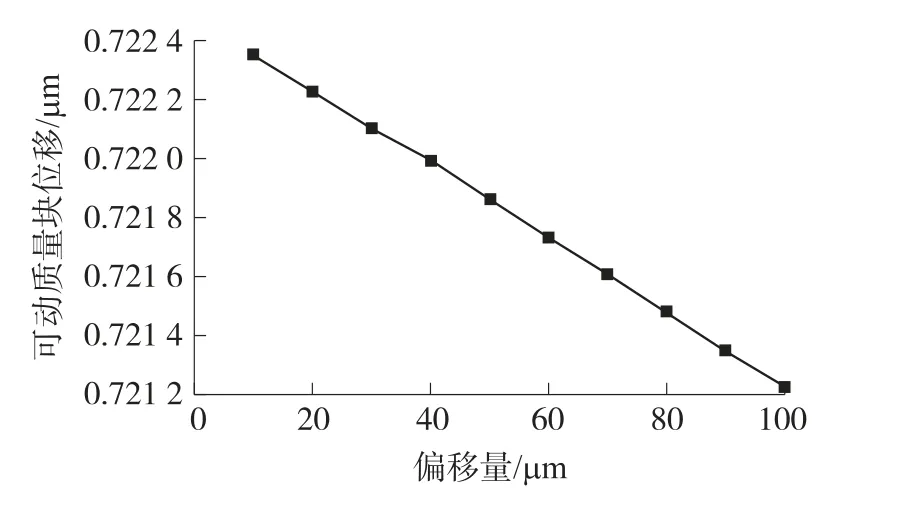

为了研究传感器放置在振动台结构的中心台上后,放置偏移量对传感器性能的影响,在仿真条件相同的条件下(施加的加速度和固定约束相同)分别对偏移量为10 μm、20 μm、30 μm、40 μm、50 μm、60 μm、70 μm、80 μm、90 μm和100 μm时,传感器的可动敏感质量块最大输出位移进行仿真分析,得到可动敏感质量块相对振动台中心的位移、传感器相对应的机械灵敏度和电容分辨率分别如表2所示。由于传感器的机械灵敏度和电容分辨率的变化趋势与可动质量块的位移变化趋势一致,因此为了进一步分析偏移量与可动质量块位移之间的关系,将偏移量和对应的可动质量块位移绘制出图11。

表2 偏移量对传感器性能影响分析

图11 偏移量与可动质量块位移的关系

分析两个仿真的结果可知:微振动台对传感器性能的影响表现为在加入振动台结构后传感器的机械灵敏度和电容分辨率都有所增加,机械灵敏度增加了0.009 365 μm/gn,电容分辨率增加了1.095 fF/gn,也即在加入振动台结构后,传感器的机械灵敏度增加了1.31%,电容分辨率增加了1.25%。原因是由于振动台结构具有良好的弹性导致微振动台-传感器模型的弹性增加,使得可动敏感质量块在1 gn加速度作用下有了更大的位移输出,传感器的机械灵敏度和电容分辨率也随之有所增加。偏移量对传感器性能的影响表现为:随着偏移量的增加,传感器的机械灵敏度和电容分辨率都随之下降,偏移量越大性能下降越明显,并且由图11可知传感器机械灵敏度和电容分辨率随偏移量的增加呈现等比例线性下降。并可以建立传感器位置偏移与输出性能下降的对应关系。

此外,根据静态仿真模型对微振动台的输出特性也进行了动态仿真分析。首先根据静态仿真的设置条件,建立相同尺寸的结构模型,并选取静态仿真中三个偏移量:30 μm、60 μm、90 μm,采用ANSYS有限元仿真软件对此结构模型进行动态仿真。当添加1 gn动态加速度时,加速度传感器可动敏感质量块的位移曲线如图12所示。对应峰值位移(振幅)分别为0.722 11 μm、0.721 73 μm、0.721 35 μm,并且与静态仿真结果基本吻合。对比动态仿真结果同样可以得到:随着偏移量的增加,可动敏感质量块的振动幅度具有一定程度的下降趋势,进而影响传感器的灵敏度。

图12 1 gn动态加速度下偏移量与可动质量块位移的关系

由以上分析可知,仿真与实验结果趋势一致。基于仿真结果,由于偏移量与传感器的性能表现之间呈现出良好的线性关系,因此可以通过采用精密的位置检测仪器将传感器精准放置在微振动台中心位置,测试器件的输出结果,并作为参考校准标准。当传感器位置发生偏移时,根据“参考校准标准”和“传感器位置偏移与输出性能下降的对应关系”,不仅可以检测计算得知传感器位置的偏移量,而且可以为后续的信号处理算法补偿传感器输出结果,提供理论支撑,实现传感器输出性能的自校准功能。

3 结论

本文首先采用MPU6050传感器模块,实验验证并测试了带有微振动台的传感器放置偏移对其测试结果准确性的影响。实验结果表明:微振动台结构不仅能够放大传感器输出性能,而且可以定性检测器件放置的偏移程度。为了实现器件位置偏移定量检测与校准,提出了一种微振动台-传感器的传感器位置偏移检测与自校准模型并对其进行了仿真分析。仿真结果表明,在加入振动台结构后传感器的机械灵敏度增加了1.31%,电容分辨率增加了1.25%。在偏移量对传感器性能影响的仿真表明随着器件位置的偏离,传感器机械灵敏度和电容分辨率呈现等比例线性下降,这对传感器位置偏移检测和性能自校准的实现提供了理论支持。通过建立器件位置偏移与输出性能下降的对应关系,当传感器位置发生偏移时,根据“参考校准标准”和“传感器位置偏移与输出性能下降的对应关系”,不仅可以检测计算得知传感器位置的偏移量,而且可以为后续的信号处理算法补偿传感器输出结果,提供理论支撑,实现传感器输出性能的自校准功能。